- •Підпис Дата

- •Завдання 1 Розрахунок та вибір посадок гарантованого зазору для з’єднань типу «вал – підшипник ковзання»

- •Завдання 2 Розрахунок та вибір посадок гарантованого натягу для з’єднань типу «вал – втулка»

- •Завдання 3 Розрахунок та вибір посадок перехідного характеру по граничному значенню зазору (Smax), та розрахунок ймовірності забезпечення зазору – натягу

- •Завдання 4 Розрахунок та вибір посадок для з’єднання деталей із підшипниками кочення

- •Завдання 5 Розрахунок та вибір посадок для гладких циліндричних з’єднань методом аналогії

- •Розрахунок граничних розмірів калібру пробки, для контролю отвору

- •Розрахунок граничних розмірів калібру – скоби для контролю вала

- •Завдання 6 Взаємозамінність, методи та засоби контролю шпонкових та шліцьових з’єднань

- •Завдання 7 Розрахунок лінійних розмірних ланцюгів

- •Література

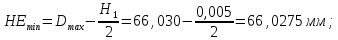

Розрахунок граничних розмірів калібру пробки, для контролю отвору

Параметри отвору:

ES = +0,030 мм; EI = 0 мм.

Dmax = D + ES = 66,030 мм;

Dmin = D + EI = 66,00 мм.

За таблицею ГОСТ 24853-81 знаходимо допуск на виготовлення калібру-пробки: Н1=5 мкм, Y1=3 мкм, Z1=4 мкм.

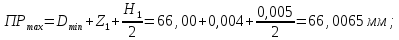

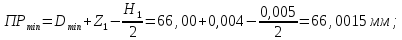

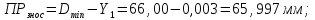

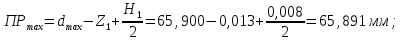

Розраховуємо граничні розміри прохідної сторони калібру-пробки, та найменший розмір на зношення прохідної сторони:

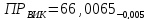

Виконавчий розмір вказаний на кресленні для прохідної сторони калібру:

Розраховуємо граничні розміри непрохідної сторони калібру-пробки:

Виконавчий розмір вказаний на кресленні для непрохідної сторони калібру:

Схема полів допусків представлена на рис. 5.1.

Рис.

5.1. схема полів допусків на виготовлення

калібру-пробки

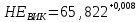

Розрахунок граничних розмірів калібру – скоби для контролю вала

Параметри валу:

es= -0,100; ei = -0,174мм.

dmax = d + es = 65,900 мм;

dmin = d + ei = 65,826 мм.

За таблицею ГОСТ24853-81 знаходимо допуск на виготовлення калібру-скоби: Н1=8 мкм, Y1=0 мкм ,Z1=13 мкм.

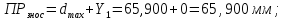

Розраховуємо граничні розміри прохідної сторони калібру-скоби, та найменший розмір на зношення прохідної сторони:

Виконавчий розмір вказаний на кресленні для прохідної сторони калібру:

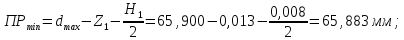

Розраховуємо граничні розміри непрохідної сторони калібру-пробки:

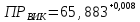

Виконавчий розмір вказаний на кресленні для непрохідної сторони калібру:

Схема полів допусків представлена на рис. 5.2.

Рис.

5.2. схема полів

допусків

на виготовлення

калібру-скоби

.

.

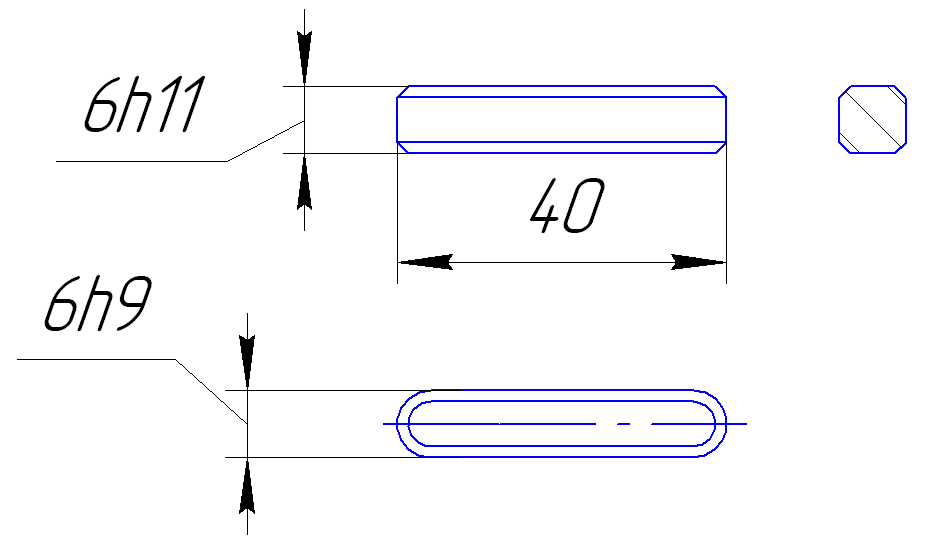

Завдання 6 Взаємозамінність, методи та засоби контролю шпонкових та шліцьових з’єднань

Вихідні дані:

№ рисунка – 5;

№ позиції – 3 ( ступиця - шпонка – вал).

Розв’язання:

Для з'єднання шестерні з валом d=18мм, виберемо тип з'єднання шпонки, а також посадки по спряжених розмірах, накреслимо схему розташування полів допусків і розрахуємо граничні зазори і натяги. Шпонки зазвичай сполучаються по ширині з валом по нерухомій посадці, а з втулками по одній з рухливих посадок. Натяг необхідний для того, щоб шпонка не переміщалася при експлуатації, а зазор – для компенсації неминучих неточностей пазів і їх перекосу.

Для заданих умов роботи і збірки приймаємо сегментну шпонку з довідника В.Д. Мягков [1], виконання 1, перетином b x h = 6 х 6 мм.

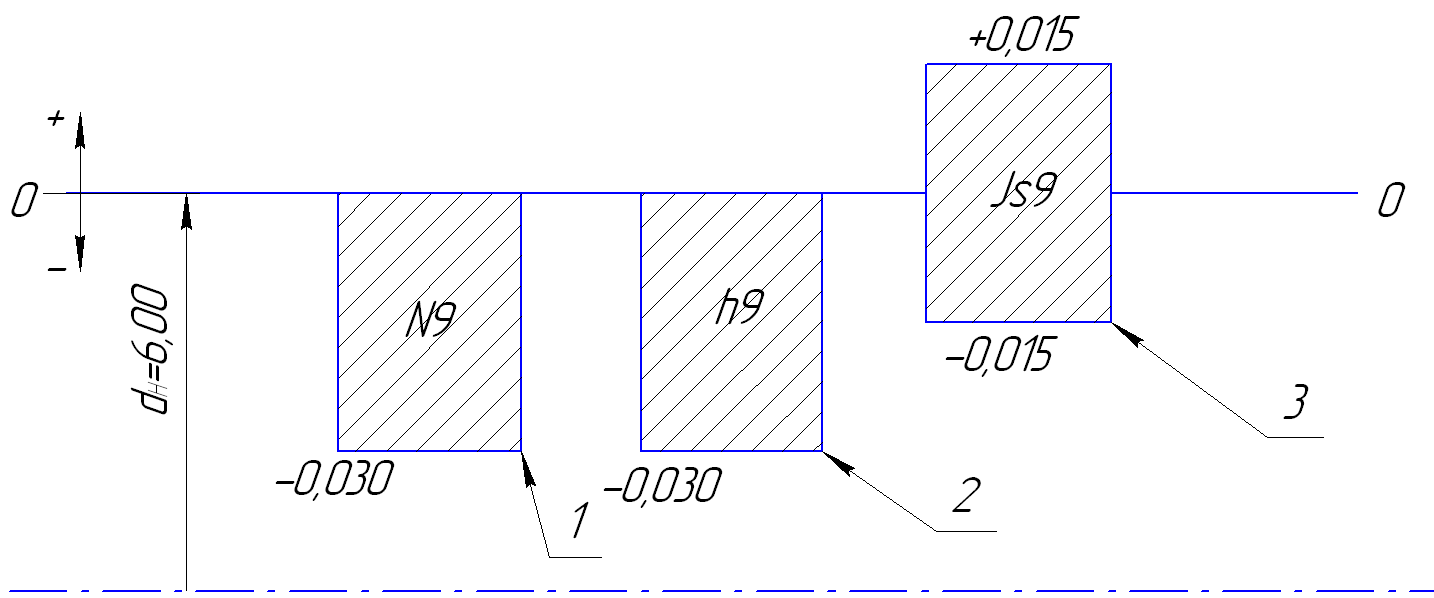

Для серійного і масового виробництва приймаємо нормальне з'єднання шпонки з пазами по ширині: валу – N9, втулки - Js9. Поле допуску по ширині самої шпонки для будь-якого з'єднання встановлене h9.

Вибираємо

граничні відхилення розміру по ширині

шпонки

Вибираємо граничні відхилення розмірів

по ширині пазів: вала 6N9

Вибираємо граничні відхилення розмірів

по ширині пазів: вала 6N9 ,

та втулки

,

та втулки .

.

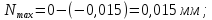

Рис. 6.1 Схема полів допусків шпонкового з’єднання:

1 – поле допуску паза вала; 2 – шпонки; 3 – паза втулки.

Розраховуємо граничні зазори та натяги в з’єднанні:

вал – шпонка N9/h9:

втулка – шпонка Js9/h9:

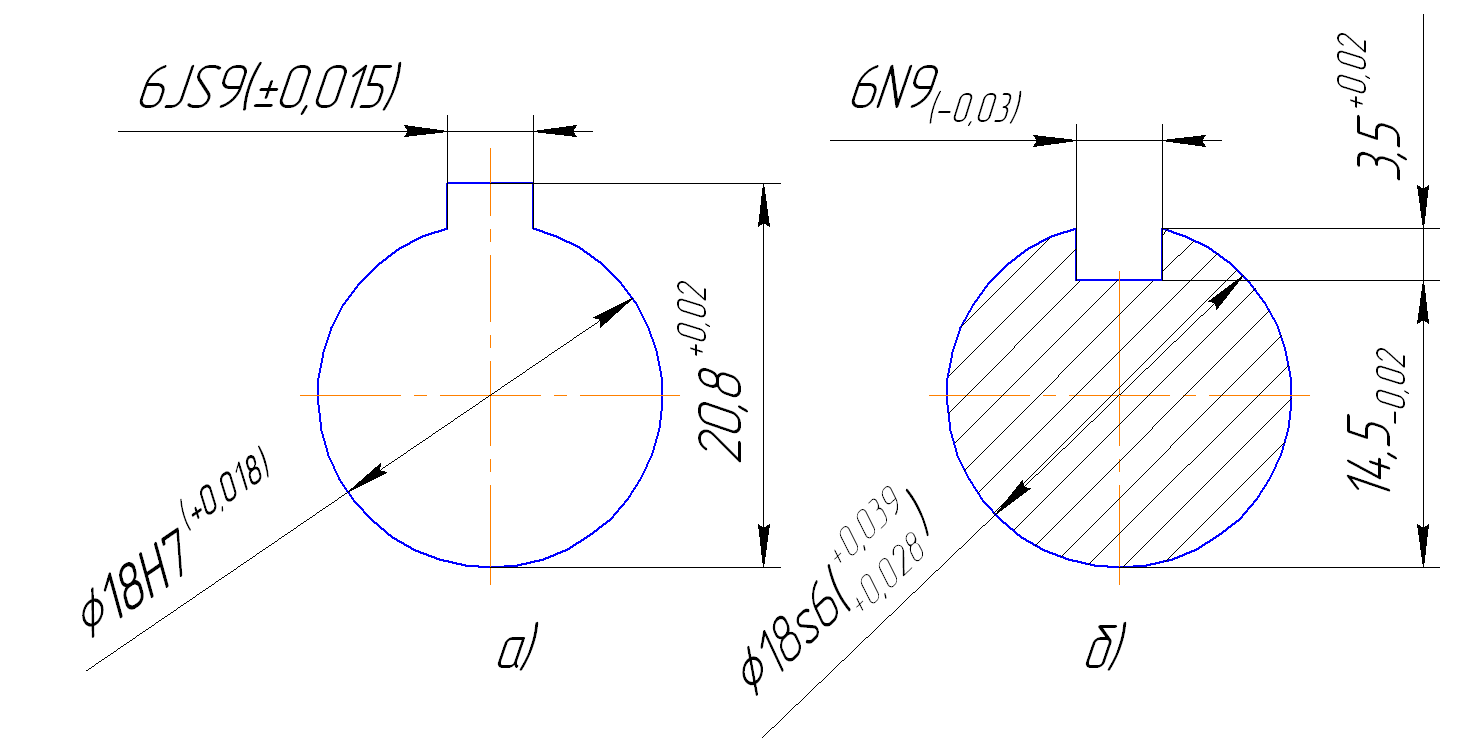

Розміри по висоті паза втулки и глибині паза вала (рис. 6,2) вибираються в залежності с довідником В.Д. Мягкова. Ці розміри необхідно вказати на робочих кресленнях.

Рис. 6.2Позначення розмірів деталей шпонкового з’єднання:

а) втулки; б) вала