- •Підпис Дата

- •Завдання 1 Розрахунок та вибір посадок гарантованого зазору для з’єднань типу «вал – підшипник ковзання»

- •Завдання 2 Розрахунок та вибір посадок гарантованого натягу для з’єднань типу «вал – втулка»

- •Завдання 3 Розрахунок та вибір посадок перехідного характеру по граничному значенню зазору (Smax), та розрахунок ймовірності забезпечення зазору – натягу

- •Завдання 4 Розрахунок та вибір посадок для з’єднання деталей із підшипниками кочення

- •Завдання 5 Розрахунок та вибір посадок для гладких циліндричних з’єднань методом аналогії

- •Розрахунок граничних розмірів калібру пробки, для контролю отвору

- •Розрахунок граничних розмірів калібру – скоби для контролю вала

- •Завдання 6 Взаємозамінність, методи та засоби контролю шпонкових та шліцьових з’єднань

- •Завдання 7 Розрахунок лінійних розмірних ланцюгів

- •Література

Зм.

№документу

Підпис Дата

Арк.

Арк.

ВСТУП

Експлуатаційні показники механізмів і машин (довговічність, надійність, точність и т.д.), в значній мірі залежать від правильності вибору посадок, допусків форми та розміщення, шорсткості поверхні. В зібраному виробі деталі з’єднані одна з одною, і відхилення розмірів, форми та розміщення осей або поверхні будь-якої однієї з деталей призводять до виникнення відхилення у інших деталей. Ці відхилення, сумуючись, впливають на експлуатаційні показники машин та механізмів.

В умовах ринкової економіки при постійному підвищенні технічного рівня та якості продукції, тісному співробітництву різних підприємств та інших галузей, важливе місце займає стандартизація, як система, що має на меті полегшення та підвищення продуктивності праці і якості продукції.

Стандартизація виготовлення деталей є обов’язковою умовою їх конкурентоздатності як на внутрішньому, так і на зовнішньому ринку. Тому підготовка сучасного інженера включає в себе освоєння питань зв’язаних із стандартизацією, взаємозамінністю і технічними вимірюваннями.

Якщо метою дисципліни є здобуття теоретичних знань і практичних навичок використання та додержання вимог комплексних систем загально технічних стандартів, виконання точних розрахунків з вибору посадок типових спряжень, антологічного забезпечення і ремонту сільськогосподарської техніки, то метою курсової роботи є систематизація отриманих знань та використання практичних навичок.

Завдання 1 Розрахунок та вибір посадок гарантованого зазору для з’єднань типу «вал – підшипник ковзання»

Вихідні дані:

Діаметр з’єднання dн= 60 мм;

Довжина з’єднання l = 80 мм;

Частота обертання вала n = 1000 об/хв;

Навантаження R = 4,5 кН;

Шорсткість поверхні втулки RzD = 2,5 мкм;

Шорсткість поверхні вала Rzd = 1,0 мкм;

Марка масла – індустрійне 20.

Розв’язання:

Для початку визначимо значення оптимального зазору за формулою:

,

де

,

де

,

звідки:

,

звідки:

h – товщина маслянистого шару в місці найбільшого зближення поверхонь вала і отвору в робочому стані, м;

S – зазор між валом і отвором у стані спокою, м;

dн – номінальний діаметр з’єднання, dн = 0,060 м;

l – довжина з’єднання, l = 0,080 м;

ω

– кутова швидкість,

η – абсолютна в'язкість оливи при робочій температурі, η = 20 ∙ 10 -3(Н∙с)/м2;

Р

– середній питомий тиск в підшипнику,

;

;

Тоді:

Отже,

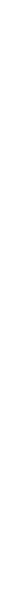

Визначаємо величину оптимального розрахункового зазору, враховуючи при цьому шорсткість поверхонь:

;

;

Приймаємо Sp= 55 мкм;

Вибираємо необхідну за стандартом посадку, яка задовольняє задану умову:

Призначаємо

посадку:

;

;

;

;

;

;

Умова

задовольняється

.

.

Перевіряємо правильність вибору посадки:

Найменша товщина шару мастила за формулою:

;

;

Необхідна умова hmin > [hmin] ;

де - [hmin] – допустима мінімальна товщина шару оливи;

;

;

;

;

Умова задовільняється: 9,58 > 7;

Розраховую коефіцієнт запасу міцності:

;

КТ

≥

2;

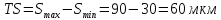

;

КТ

≥

2;

=

= ;

;

;

;

;

;

Умова виконується: 3,92 > 2;

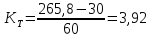

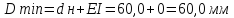

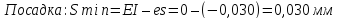

Визначаємо кінцеві розміри деталі та параметри з’єднання:

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

Виконуємо побудову схеми посадки та креслення з’єднання:

Призначаємо засоби вимірювання орієнтуючись на конструктивні особливості деталей, метрологічні та економічні показники та користуючись ГОСТ 8.051-81. Результати заносимо в таблицю 1.1.

Таблиця 1.1. Засоби вимірювання для контролю деталей з’єднання

|

Назва деталі, її номінальний розмір, поле допуску |

Величина допуску деталі IT, мм |

Допустима похибка вимірювання ±δ, мкм |

Назва засобу вимірювання |

Границі вимірювань, мм |

Граничні похибки інструменту Δlim, мкм |

|

Отвір

|

0,030 |

9 |

Нутромір індикаторний |

50-120 |

11 |

|

Вал

|

0,030 |

9 |

Мікрометр гладкий |

50-75 |

11 |