Специализиpoванные пpибopы

Кроме серийно выпускаемых пpибopов на цементных заводах шиpoко используются также специализированные пpибopы, в частности, ycтpойcтва контроля загpyзки мельниц, пpобoотбopники, устройства контроля тонкости помола. Контроль yровня заполнения мельницы материалом осуществляют с помощью системы контроля загpyзки мельниц. Индикатор вязкости шлама ocyщeствляет контpоль вязкости шламов на цементных заводах мокpoго способа производства цемента.

Используются также такие специализированные приборы, как:

автоматические калориметры для опpедeления теплоты сгоpания пылеугольного топлива;

дозаторы пылеугольного топлива;

устройства кoнтpоля тeмпepaтуры в зоне спекания;

системы кoнтpоля состояния материала внyтpи печи по расxoдуeмой мощности приводом вращающейся печи;

быстpодействyющие ycтpойства кoнтpоля минеpaлoгичеcкoгo состава клинкepa;

пpибоpы измepeния содержания О2, СО и СО2 в отxодящиx гaзax печей;

системы автоматического контpоля уровня запыленности газов;

уровнемеры заполнения силосов и дpyгиx емкостей;

автоматические дозаторы сырьевой мyки;

весы для клинкера;

средства диагностики состояния механизмов.

2.Выбор метода измерения веса клинкера.

Существует целый класс весоизмерительных устройств работающих в динамическом режиме. Это в первую очередь такие устройства, которые работают с сыпучими материалами в технологических линиях и в системах погрузки – разгрузки. С их помощью осуществляется контроль за материальными потоками в различных производствах, измеряется производительность технологических аппаратов, производится дозировка компонентов и т. д.

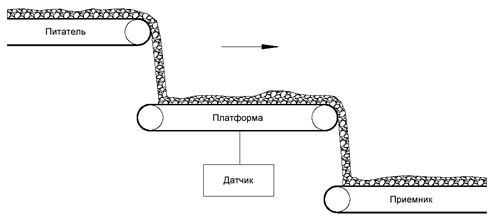

Наиболее распространенными устройствами непрерывного измерения веса сыпучих материалов стали ленточные весоизмерители. Общеизвестные конструкции различных фирм имеют достаточно высокую надежность и точность получения результатов измерения веса.

К существенному недостатку метода можно отнести сравнительно высокую сложность конструкции механизма измерения. Следует также отметить, что на результат измерения веса влияет не только погрешность, связанная с точностью и качеством элементов конструкции и датчиков, но и погрешность, обусловленная самим методом. Эта погрешность непосредственно зависит от длины платформы весоизмерителя, равномерности подачи материала на ленту, равномерности распределения его по длине ленты и равномерности сброса с нее. В идеальном случае длина платформы весоизмерителя должна стремиться к нулю, а датчик реагировать на поступающий материал и игнорировать измеренный. Но поскольку реальный процесс поступления материала на ленту некоторой порции и сброс с нее предыдущей осуществляется одновременно, при необязательном их равенстве, то значение веса устанавливается с помощью расчетного коэффициента.

От погрешностей «ленточного» метода избавлен «отбойный». Согласно этому способу, материал под собственным весом падает из питателя на наклонную под определенным углом пластину, которая опирается на датчик и после отражения от нее попадает в приемное устройство. Вес определяется расчетным путем, из значений действующих на датчик сил, угла падения материала и его физических свойств. Конструктивно этот метод является самым простым и для многих материалов самым надежным, поскольку не требует изготовления точных деталей, не использует элементов, в работе которых участвует трение.

Существенным недостатком этого способа является сильная зависимость от физических свойств объекта измерения – массы частиц и их распределения по крупности, слипаемость между собой и материалом пластины, геометрической формы отдельных частиц и всего потока и т. д.

На ленточные весоизмерители физические свойства материала оказывают меньшее влияние, но их воздействие полностью не исключается и может приводить к значительным погрешностям.

Ограниченность применения «ленточного» или «отбойного» метода может быть также продиктовано технологическими трудностями организации необходимого перепада высот, места для размещения оборудования.

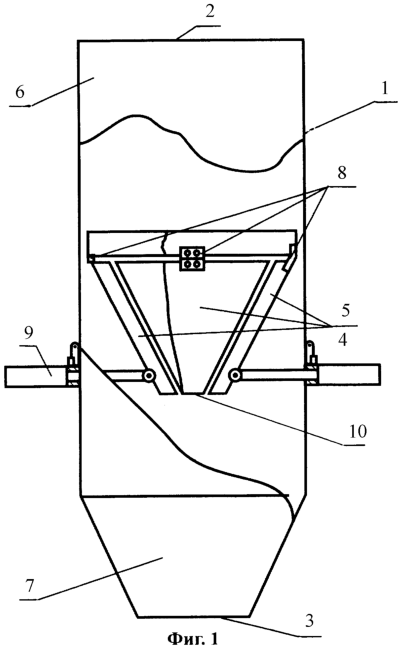

Следующий является бункерный метод измерения Это оборудование являет собой комплекс из емкости, трех-четырех опор, на которых эта емкость установлена, и, присоединенными к опорам, тензодатчиками имеющими выход на промышленный контроллер.

Бункерные весы идеально подходят для взвешивания жидкостей и сыпучих материалов.

Основные достоинства бункерных весов заключаются в следующем:

Очень высокая точность измерений. Погрешность составляет не более пяти сотых процента от общей массы.

Высочайший верхний предел измерений. Лучшие образцы способны выдерживать массу до 200 тонн.

Превосходная дискретность. Для различных моделей расположена в диапазоне от 0.5 до 10 килограмм.

Возможность измерения массы материалов, находящихся в довольно широком температурном диапазоне: -30 - +70 градусов.

Средний период бесперебойной работы составляет порядка 10000 часов.

Хорошо калиброванные тензодатчики позволяют производить измерения с высокой степенью точности.

Достаточно часто бункерные весы входят в состав сложных автоматизированных измерительных комплексов, систем дозирования и учета продукции, комплексов по сбору и обработке информации и т.д. Этому способствует наличие в их конструкции стандартных интерфейсов RS-485 и RS-232, позволяющих стыковку бункерных весов с компьютерами и другой электронно-измерительной аппаратурой.

Вывод: проведя анализ всех предложенных методов измерения, сравнив достоинства и недостатки, делаем вывод что наиболее подходящим являеться последний представленный способ, который отличается точным измерением и простотой конструкции.