- •Лабораторная работа № влияние температуры спекания на свойства феррогранатов

- •1.Цель работы

- •2. Теоретическое введение

- •3. Описание установок

- •3.1 Измерение плотности методом гидростатического взвешивания

- •3.2. Измерение удельной намагниченности насыщения

- •4. Порядок выполнения работы

- •5. Обработка результатов наблюдений

- •6. Требования к отчету по работе

- •7. Литература

- •Контрольные вопросы

Лабораторная работа № влияние температуры спекания на свойства феррогранатов

1.Цель работы

Научить технологии получения нестехиометрических феррогранатов; научить измерять плотность, намагниченность насыщения; научить устанавливать взаимосвязь между температурой спекания и свойствами феррогранатов.

2. Теоретическое введение

В группе нормализованных СВЧ ферритов особое место занимают иттриевые феррогранаты с частичным замещением иттрия и железа другими ионами. При относительно высокой намагниченности феррогранаты имеют малые диэлектрические и магнитные потери, что делает их наиболее «активными» и широкополосными при использовании в самых различных СВЧ устройствах.

Феррогранаты имеют ряд преимуществ перед феррошпинелями [1]:

высокое удельное электросопротивление ρ;

малую ширину линии ферромагнитного резонанса 2

;

;высокую термостабильность.

Преимущества феррогранатов могут быть реализованы только при получении материалов с высокой плотностью (больше 95 % от теоретической).

Диэлектрические потери в ферритах зависят от многих факторов, таких как однородность, фазовый состав, пористость, наличие разновалентных ионов. Все эти факторы тесно связаны с особенностями технологического цикла получения феррогранатов, являющегося длительным и многооперационным. Так как фаза феррограната практически не имеет области гомогенности, то любые отклонения от стехиометрии приводят к изменению фазового состава материала, а следовательно и изменению его свойств.

На рисунке 1

представлен квазибинарный разрез

фазовой диаграммы состояния системы

![]() .

При 37,5 % (мол.)

.

При 37,5 % (мол.)![]() образуется структура граната. Как видно

из диаграммы, фаза феррограната

практически не имеет области однофазного

существования. Самое незначительное

отклонение от стехиометрии приводит к

появлению второй фазы. Поэтому при

изготовлении феррогранатов необходимо

соблюдать особую тщательность строгого

сохранения однофазного состава в любой

точке объёма образца.

образуется структура граната. Как видно

из диаграммы, фаза феррограната

практически не имеет области однофазного

существования. Самое незначительное

отклонение от стехиометрии приводит к

появлению второй фазы. Поэтому при

изготовлении феррогранатов необходимо

соблюдать особую тщательность строгого

сохранения однофазного состава в любой

точке объёма образца.

В случае избытка

окиси железа при обжиге в воздушной

среде в качестве второй фазы в спечённом

образце чаще всего обнаруживают магнетит

(![]() ),

вызывающий резкий рост

),

вызывающий резкий рост![]() .

Появление гематита (Fe2O3)

в качестве второй фазы в этом случае

возможно лишь в случае медленного

охлаждения, позволяющего пройти процессам

окисления

.

Появление гематита (Fe2O3)

в качестве второй фазы в этом случае

возможно лишь в случае медленного

охлаждения, позволяющего пройти процессам

окисления

![]() в

в![]() .

Реальные условия спекания образцов не

обеспечивают такого окисления.

.

Реальные условия спекания образцов не

обеспечивают такого окисления.

В случае недостатка

оксида железа второй фазой является

ортоферрит

![]() ,

имеющий низкие диэлектрические потери.

,

имеющий низкие диэлектрические потери.

Реакция образования феррограната иттрия проходит в две стадии:

Процесс

гранатообразования может быть

последовательно представлен следующим

образом: ионы железа диффундируют в

![]() ,

образуя

,

образуя![]() .

При дальнейшей диффузии ионов железа

образуется слой с избыточным содержанием

железа по сравнению с

.

При дальнейшей диффузии ионов железа

образуется слой с избыточным содержанием

железа по сравнению с![]() ,

т.е. возникает слой иттриевого феррограната.

Дальнейшее протекание процесса приводит

к выравниванию состава всего образца.

,

т.е. возникает слой иттриевого феррограната.

Дальнейшее протекание процесса приводит

к выравниванию состава всего образца.

Повышение температуры спекания выше 1300 oС вызывает керамическое спекание однофазного продукта.

Рассмотрим причины

образования

![]() при обжиге гранатов.

при обжиге гранатов.

Одной из наиболее

вероятных причин появления ионов

![]() при обжиге является химическая

неоднородность шихты. Благодаря

неоднородному распределению компонентов

реакция в твёрдом состоянии не придёт

к своему полному завершению. В этом

случае в объёме образца будут находиться

участки свободной окиси железа, способной

диссоциировать при высоких температурах

с образованием

при обжиге является химическая

неоднородность шихты. Благодаря

неоднородному распределению компонентов

реакция в твёрдом состоянии не придёт

к своему полному завершению. В этом

случае в объёме образца будут находиться

участки свободной окиси железа, способной

диссоциировать при высоких температурах

с образованием![]() .

Такой же эффект следует ожидать в том

случае, если химическая активность

шихты недостаточна.

.

Такой же эффект следует ожидать в том

случае, если химическая активность

шихты недостаточна.

Причиной появления

непрореагировавшей окиси железа,

по-видимому, является временное совпадение

процессов гранатообразования и

керамического спекания, которое будет

препятствовать полному прохождению

гранатообразования и тем самым

способствовать получению участков

свободной

![]() – источника образования ионов

– источника образования ионов![]() .

.

Вероятность

появления

![]() при обжиге феррогранатов, способствующего

повышению диэлектрических потерь, можно

предотвратить следующими путями:

при обжиге феррогранатов, способствующего

повышению диэлектрических потерь, можно

предотвратить следующими путями:

смешение компонентов должно производиться в условиях, обеспечивающих максимальную однородность распределения компонентов;

введение в состав граната ионов (например, Bi3+), снижающих температуру спекания и позволяющих проводить обжиг при температуре ниже 1375 oС;

подавление образования

путём проведения обжига в атмосфере

кислорода;

путём проведения обжига в атмосфере

кислорода;применение дополнительной термообработки спечённых образцов, направленной на окисление образовавшихся ионов

и перевода их вновь в

и перевода их вновь в .

.проведение процесса гранатообразования до прохождения керамического спекания;

снижение количества Fe2O3 в исходной шихте с целью уменьшения вероятности образования

при высоких температурах обжига.

при высоких температурах обжига.

В настоящее время наиболее широко распространена следующая схема изготовления феррогранатов.

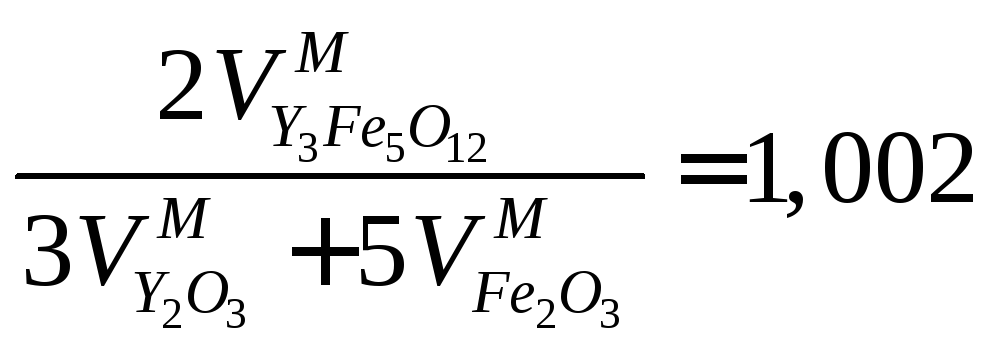

В шихтовой смеси

должен быть некоторый недостаток

![]() по сравнению со стехиометрическим

составом (например,

по сравнению со стехиометрическим

составом (например,![]() ).

В качестве исходных компонентов можно

использовать

).

В качестве исходных компонентов можно

использовать![]() различной модификации, а также окислы

редкоземельных элементов и иттрия с

содержанием основного вещества не ниже

99,9 – 99,5 %.

различной модификации, а также окислы

редкоземельных элементов и иттрия с

содержанием основного вещества не ниже

99,9 – 99,5 %.

Высокая однородность и активность шихты достигается смешением компонентов в водной среде в шаровых мельницах, аттриторах, вибрационных мельницах со сложным вибрационным движением мелющих тел (типа WS-600).

Диффузионный обжиг проводится в брикетах при 1000 – 1200 oС.

Измельчение осуществляется в том же оборудовании, что и смешение. Окончательное спекание проводится в воздушной среде при 1480 – 1550 oС в зависимости от состава феррита.

На рисунке представлены микрофотографии нетравленых шлифов иттрий-алюминевого феррограната с различным соотношением компонентов. На микрофотографиях образцов стехиометрического состава (партия 2) и состава с избытком Fe2O3 (партия 1) вторые фазы не видны. Отсутствие второй фазы Fe3O4 на микрофотографиях нетравленых шлифов исследованных образцов (партия 2) может быть объяснено растворимостью малого количества магнетита в фазе граната.

При отклонении от

стехиометрии в сторону недостатка

оксида железа

![]() в исследуемых образцах наблюдается

появление второй фазы ортоферрита

в исследуемых образцах наблюдается

появление второй фазы ортоферрита![]() (партия 3). Отсутствие в этом случае

катионов

(партия 3). Отсутствие в этом случае

катионов![]() обеспечивает увеличение электросопротивления

феррогранатов, так как в них нет ионов

переменной валентности.

обеспечивает увеличение электросопротивления

феррогранатов, так как в них нет ионов

переменной валентности.

Рассмотрение микроструктуры травленых шлифов не показывает существенных отличий для исследованных партий феррогранатов, что, по-видимому, связано с весьма малым содержанием второй фазы.

На рисунке 3 показана зависимость коэффициента усадки от температуры для образцов стехиометрического и нестехиометрического (с недостатком Fe2O3) составов.

100 %

граната образуется при выдержке в

течение шести часов при температуре

1300 oС.

На кривой усадки (см. рисунок 3) в интервале

температур 700 – 1100 oС

наблюдается вначале уменьшение размеров

образца, а затем увеличение, что

объясняется изменением мольного объёма

реакционной смеси

![]() при синтезе

при синтезе![]() :

:

|

|

(2) |

|

|

(3) |

Увеличение температуры выше 1200 – 1300 oС вызывает керамическое спекание продукта, тогда как процесс гранатообразования еще не завершен. При спекании происходит уплотнение образца и формирование его микроструктуры. Одной из главных задач в технологии получения феррогранатов является разделение процессов гранатообразования и керамического спекания.

Ход

кривых усадки для стехиометрического

и нестехиометрического образцов

существенно различен. Уплотнение

нестехиометрических гранатов начинается

приблизительно на 100

oС

позднее, чем стехиометрических.

Коэффициент усадки партий нестехиометрического

состава при температурах завершения

процесса гранатообразования существенно

ниже, чем для стехиометрического состава.

Так коэффициент усадки

![]() партии 2 стехиометрического состава

при температуре 1300oС

составляет примерно 8 %, тогда как для

партии 3 нестехиометрического состава

– менее 3 %. Более позднее развитие усадки

феррограната с недостатком Fe2O3

оказывает положительное влияние –

позволяет разделить процессы

гранатообразования и усадки. Однако,

для получения высокой плотности

нестехиометрических феррогранатов

(партия 3) необходимо использовать

повышеную температуру спекания.

партии 2 стехиометрического состава

при температуре 1300oС

составляет примерно 8 %, тогда как для

партии 3 нестехиометрического состава

– менее 3 %. Более позднее развитие усадки

феррограната с недостатком Fe2O3

оказывает положительное влияние –

позволяет разделить процессы

гранатообразования и усадки. Однако,

для получения высокой плотности

нестехиометрических феррогранатов

(партия 3) необходимо использовать

повышеную температуру спекания.

Партия 1 (Y3Fe4,5Al0,7O12+γ) Партия 2 (Y3Fe4,3Al0,7O12) Партия 3 (Y3Fe4,1Al0,7O12-γ)

Рисунок 2 – Микрофотографии нетравленых шлифов (увеличение х200)

Рисунок 3 –

Температурные зависимости коэффициентов

усадки

.

. .

.