- •Федеральное агентство по образованию Государственное образовательное учреждение высшего профессионального образования Ульяновский государственный технический университет

- •Введение

- •Лабораторная работа № 1. Термическое окисление кремния

- •Лабораторная работа № 2. Диффузия

- •Лабораторная работа №3 ионная имплантация

- •Лабораторная работа №4. Катодное распыление

- •Приложение Основные параметры химических элементов

Федеральное агентство по образованию Государственное образовательное учреждение высшего профессионального образования Ульяновский государственный технический университет

ФИЗИКО-ХИМИЧЕСКИЕ ОСНОВЫ ТЕХНОЛОГИИ

ЭЛЕКТРОННЫХ СРЕДСТВ

Сборник лабораторных работ по дисциплине

«Физико-химические основы технологии электронных средств»

Составитель В. И. Смирнов

Ульяновск 2006

УДК 621.38(076)

Физико-химические основы технологии электронных средств … /. Сост. В. И. Смирнов. – Ульяновск: УлГТУ, 2006. – 22 с.

Сборник лабораторных работ выполнен в соответствии с учебными программами дисциплины «Физико-химические основы технологии электронных средств».

В сборнике представлены лабораторные работы, цель которых – изучение основных физико-химических процессов при формировании структур полупроводниковых интегральных микросхем, а именно, диффузии, ионной имплантации, термического окисления, катодного распыления. Работы имеют расчетный характер, в каждой из них даны список литературы и контрольные вопросы для самопроверки.

Ил. 7. Табл. 2. Библиогр.: 7 назв.

Рецензент профессор кафедры АиАиРЭО

Ульяновского высшего авиационного

училища гражданской авиации, к.т.н. А. В. Ефимов

Одобрен секцией методических пособий научно-методического совета университета

© УлГТУ, 2006

СОДЕРЖАНИЕ

Введение …………………………………………………………………….…….. 4

Лабораторная работа №1. Термическое окисление кремния ………….………. 5

Лабораторная работа №2. Диффузия ……………………………………….…… 9

Лабораторная работа №3. Ионная имплантация ………………………………. 13

Лабораторная работа №4. Катодное распыление ……………………………… 18

Приложение ………………………………………………………………………. 22

Введение

Сборник лабораторных работ по дисциплине «Физико-химические основы технологии электронных средств» для студентов, обучающихся по направлению 21020165, включает в себя описания четырех работ, цель которых – изучение физико-химических процессов при формировании структур полупроводниковых интегральных микросхем. Все работы носят расчетный характер и предполагают наличие у студентов навыков работы с компьютером, в частности, с программным пакетом MathCad.

Перед выполнением работы студент обязан сдать допуск по работе и получить у преподавателя исходные данные для расчета. Отчет по работе, кроме названия, цели работы и основных расчетных соотношений, включает в себя также результаты расчета, оформленные в виде таблиц и графиков, и выводов по работе. Каждая из работ имеет список литературы и контрольные вопросы для самопроверки.

Лабораторная работа № 1. Термическое окисление кремния

Цель работы

1. Изучение механизма окисления кремния.

2. Изучение модели Дила-Гроува.

3. Изучение влияния технологических факторов на скорость окисления.

4. Расчет скорости окисления кремния при различных температурах процесса.

Введение

Оксидные пленки на поверхности кремния предназначены в основном для пассивации поверхности полупроводниковых пластин, формирования маскирующих покрытий при фотолитографии и формирования подзатворного слоя диэлектрика в МДП-структурах. Одним из основных способов получения пленок SiO2 является термическое окисление в сухом кислороде или смеси кислорода и паров воды. Соответствующие химические реакции для сухого и влажного окисления имеют вид:

![]()

![]()

Реакция окисления происходит на границе раздела Si SiO2, то есть атомы и молекулы окислителя диффундируют через растущий слой оксида кповерхности кремния, где и происходит реакция. Температура процесса находится в диапазоне 8001300С. Чем выше температура, тем выше скорость роста пленки SiO2. Однако проводить процесс окисления пластин Si при высоких температурах, когда в них уже сформированы элементы микросхемы, нежелательно, поскольку дополнительный нагрев приводит кпроцессу диффузии примесей, уже внедренных в пластину.

Кинетика

процесса описывается моделью Дила-Гроува.

Согласно этой модели, механизм окисления

можно представить в виде нескольких

стадий: адсорбции и растворения молекул

окислителя в приповерхностном слое

кремниевой пластины, диффузии их через

растущий оксидный слой к границе раздела

Кинетика

процесса описывается моделью Дила-Гроува.

Согласно этой модели, механизм окисления

можно представить в виде нескольких

стадий: адсорбции и растворения молекул

окислителя в приповерхностном слое

кремниевой пластины, диффузии их через

растущий оксидный слой к границе раздела![]() ,

химической реакции молекул окислителя

с атомами кремния. Каждой из этих стадий

можно поставить в соответствие плотность

потока (рис. 1.1), которая по определению

равна количеству молекул окислителя,

пересекающих единицу поверхности за

единицу времени. Плотность токаj1

определяется разностью концентраций

молекул окислителя в газовой фазе C0

и приповерхностном слое пластины C1:

,

химической реакции молекул окислителя

с атомами кремния. Каждой из этих стадий

можно поставить в соответствие плотность

потока (рис. 1.1), которая по определению

равна количеству молекул окислителя,

пересекающих единицу поверхности за

единицу времени. Плотность токаj1

определяется разностью концентраций

молекул окислителя в газовой фазе C0

и приповерхностном слое пластины C1:

![]() ,

,

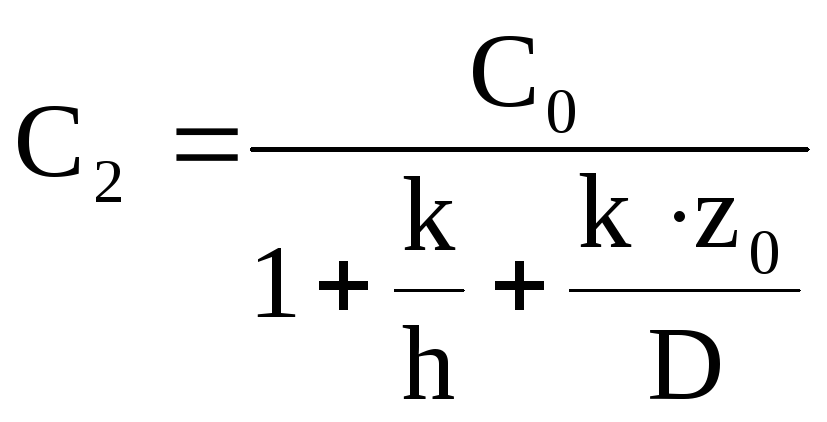

где h – коэффициент пропорциональности, называемый константой скорости растворения молекул окислителя в слое SiO2.

Плотность потока молекул окислителя через растущий слой оксида кремния j2 определяется законом Фика:

![]() ,

,

где D – коэффициент диффузии молекул окислителя в SiO2; z0 – толщина слоя SiO; С2 – концентрация молекул на границе раздела SiO2 – Si.

Плотность

потока j3,

описывающая скорость химической реакции,

пропорциональна концентрации молекул

окислителя C2

у границы раздела

![]() :

:

![]() ,

,

где k – константа скорости химической реакции.

В установившемся режиме все эти плотности потока равны:

![]() .

.

Исключив из этих равенств С1, получим:

.

.

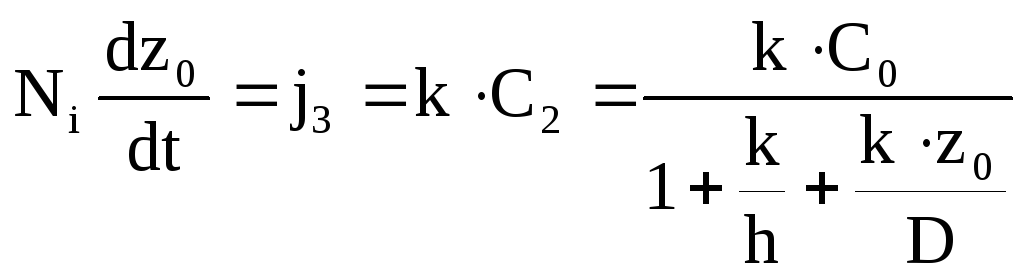

Для

того, чтобы за время dt

окислить объем

![]() ,

требуется

,

требуется![]() молекул. С другой стороны, это число

равно

молекул. С другой стороны, это число

равно![]() молекул, гдеNi

– концентрация атомов кремния в слое

SiO2

(равная

молекул, гдеNi

– концентрация атомов кремния в слое

SiO2

(равная

![]() ).

Отсюда:

).

Отсюда:

![]()

или

.

.

Следует

учесть, что при влажном окислении в

соответствии с химической реакцией на

образование одного моля SiO2

требуется два моля H2O,

поэтому величину Ni

необходимо взять равной

![]() .

.

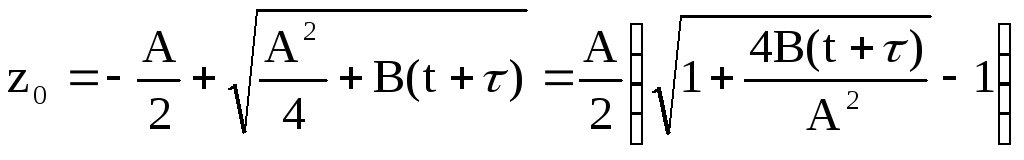

Разделяя

переменные и интегрируя с учетом того,

что в момент

![]() на поверхности кремния уже существовал

самородный слой оксида толщинойzi,

получим:

на поверхности кремния уже существовал

самородный слой оксида толщинойzi,

получим:

![]() .

.

Упростим полученное выражение, введя новые обозначения:

![]()

![]()

![]()

С учетом этого получим:

![]() .

.

Решая это квадратное уравнение, найдем зависимость толщины растущего слоя SiO2 от времени:

.

.

При

малых временах окисления, когда

выполняется условие

![]() ,

получим:

,

получим:

![]() .

.

При

большом времени окисления, когда

выполняется условие

![]() :

:

![]() .

.

Таким образом, на начальном этапе роста оксидной пленки ее толщина увеличивается со временем линейно, при большом времени окисления – зависимость корневая. Это качественно верно описывает кинетику роста оксидной пленки.

Теоретически было доказано, что параметры A и B экспоненциально зависят от температуры:

![]()

![]() ,

,

где С1, С2, E1, E2 – эмпирические коэффициенты, равные для сухого окисления:

![]()

![]()

![]() ;

;![]() ;

;

для влажного окисления:

![]()

![]()

![]() ;

;![]() .

.

Толщину

самородного слоя zi

при сухом окислении в расчетах можно

принять равной нулю, при влажном окислении

![]() .

.

Кроме температуры и окислительной среды на скорость роста слоя SiO2 влияет давление газа-окислителя. Повышение давления увеличивает концентрацию молекул окислителя, растворенных в приповерхностном слое, тем самым увеличивается градиент концентрации молекул в слое SiO2, а значит, и скорость диффузии. Окисление при повышенном давлении водяного пара (ускоренное гидротермальное окисление) позволяет получать оксидные пленки толщиной 23мкм. Недостатком метода является необходимость использования герметичных и высокопрочных реакторов вместо технологичных проточных систем.

Наиболее часто используется толщина оксидной пленки, составляющая десятые доли микрометра, а верхний практический предел по толщине для обычного термического окисления составляет 1-2 мкм. Значительное положительное влияние оказывает добавление в окислительную среду хлорсодержащих компонентов. Это привело к улучшению стабильности порогового напряжения МДП-транзисторов, увеличению напряжения пробоя и повышению скорости окисления. Главная роль хлора в пленках SiO2 (обычно с концентрацией хлора 1016 – 1020 см-3) заключается в превращении проникших в оксид примесных ионов, таких как Na и K, в электрически неактивные. Кроме того, внедрение хлора может создавать механические напряжения в решетке SiO2, вследствие чего облегчается диффузия молекул окислителя через оксидную пленку.

На скорость роста слоя SiO2 оказывает влияние кристаллографическая ориентация кремниевой пластины. Окисление на пластине с ориентацией (111) происходит быстрее, чем с ориентацией (100). Влияние ориентации особенно заметно при относительно низких температурах. Так, например, при Т = 700С отличие в скорости окисления составляет 40%, а при Т = 1200С всего 2%. Зависимость скорости окисления от кристаллографической ориентации объясняется тем, что различным кристаллографическим направлениям пластины соответствует разное количество связей Si – Si.

Большое влияние на скорость роста слоя SiO2 оказывает концентрация легирующей примеси в исходной пластине кремния. Это влияние обусловлено явлением сегрегации примеси на границе раздела SiO2 – Si. Для одних примесных атомов растворимость в Si выше, чем в SiO2, поэтому притермическом окислении растущий оксид оттесняет примесные атомы вглубь пластины кремния. В результате оксидный слой обедняется данными примесными атомами. Так, в частности, ведут себя атомы фосфора, мышьяка, сурьмы. А такие атомы, как бор, напротив, лучше растворяются в SiO2, чем в Si, поэтому при окислении слой SiO2 получается обогащенным атомами бора. Наличие примесных атомов в слое SiO2 создает в нем механические напряжения и как бы «разрыхляет» его, что способствует увеличению скорости диффузии молекул окислителя через растущий слой оксида. Атомы фосфора, мышьяка и сурьмы оказывают влияние только на скорость химической реакции. Поэтому их влияние существенно только на ранней стадии процесса, когда толщина слоя невелика и общая скорость окисления определяется скоростью химической реакции. Атомы бора, напротив, оказывают влияние и при относительно толстых слоях SiO2.

Задание

1. Получить у преподавателя исходные данные для расчета: окислительная среда, температуры процесса.

2. Рассчитать и построить графики зависимостей толщины оксидной пленки от времени окисления при различных температурах.

Контрольные вопросы

1. Механизм термического окисления (модель Дила-Гроува).

2. Влияние на скорость роста SiO2 температуры и давления газа-окислителя.

3. Влияние на скорость роста и качество пленок хлоросодержащих компонентов.

4. Влияние на скорость роста SiO2 концентрации примеси в кремнии и кристаллографической ориентации подложки.

Литература

1. Курносов А. И., Юдин В. В. Технология производства полупроводниковых приборов и интегральных микросхем. – М.: Высш. шк., 1986. – С. 112-120.

2. Пичугин И. Г., Таиров Ю. М. Технология полупроводниковых приборов. – М.: Высш. шк., 1984. – С. 236-269.

3. Броудай И., Мерей Дж. Физические основы микротехнологии. – М.: Мир, 1985. – С. 358-365.

4. Смирнов В. И. Физико-химические основы технологии электронных средств. Учебное пособие. – Ульяновск: УлГТУ, 2005. – С. 24- 29