- •4.1. Размеры и предельные отклонения

- •4.2. Понятие о допусках, квалитетах

- •4.3. Надписи, технические требования и таблицы на чертежах

- •4.4. Обозначение шероховатости поверхностей

- •4.5. Обозначения термической обработки и покрытий

- •4.6. Допуски формы и расположения поверхностей

- •4.7. Общие допуски

- •4.8. Оформление сборочного чертежа

- •4.9. Оформление чертежей зубчатых колёс

В чертежах на вал разрешается по ГОСТ 3325-85 вместо допуска соосности указывать допуск радиального биения посадочных мест относительно тех же баз.

Числовые значения допусков торцевого биения заплечика вала при установке зубчатых колёс.

|

|

Интервалы размеров, мм |

||

|

16-25 |

|

25-40 |

40-63 |

Допуск |

|

|

|

|

торцевого |

6 |

|

8 |

10 |

биения, мкм |

|

|

|

|

Для шпоночного паза указывают допуски формы симметричности и параллельности. Параллельность шпоночного паза к оси вала или втулки – 0,5 ITn его ширины. Симметричность шпоночного паза – 2,0 ITn его ширины.

Числовые значения допусков формы и допусков расположения поверхностей должны соответствовать ряду (по ГОСТ 24643-81):

… 1; 1,2; 1,6; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25; 30; 40; 50; 60; 80; 100…

4.7. Общие допуски

Общие допуски для линейных и угловых размеров, если эти допуски не указаны непосредственно у номинальных размеров, устанавливает ГОСТ 30893.1-2002.

При применении общих допусков чертежи легче читаются, на них чётко видно, какие элементы могут быть изготовлены при обычных возможностях производственного процесса.

Классы точности характеризуют различные уровни обычной производственной точности, которую может обеспечить предприятие без применения дополнительной обработки повышенной точности. Выбор класса точности осуществляют с учетом функциональных требований к детали и возможностей производства.

Предельные отклонения размеров делятся на точный f, средний m, грубый с и очень грубый v классы точности.

Общие допуски прямолинейности и плоскостности, перпендикулярности, симметричности, радиального и торцового биения для элементов с неуказанными на чертеже предельными отклонениями размеров делятся по классам точности H, L, K.

Ссылка на общие допуски размеров, формы и расположения должна включать общий номер обоих стандартов на общие допуски, обозначение общих допусков размеров по ГОСТ 30893.1 и обозначение общих допусков формы и расположения по ГОСТ 30893.2:

«Общие допуски ГОСТ 30893.2–mК».

4.8. Оформление сборочного чертежа

Сборочный чертёж должен содержать (по ГОСТ 2.109-73):

-изображение сборочной единицы, дающее представление о расположении и взаимной связи составных частей, соединяемых по данному чертежу, и обеспечивающее возможность осуществления сборки и контроля сборочной единицы;

-размеры, предельные отклонения и другие параметры и требования, выполняемые по этому сборочному чертежу (например, размеры отверстий под установочные винты, штифты);

-номера позиций составных частей, входящих в изделие;

-габаритные размеры изделия;

-установочные, присоединительные и другие необходимые справочные размеры;

-техническую характеристику изделия (при необходимости); Сборочные чертежи выполняют с упрощениями,

соответствующими требованиям стандартов Единой системы конструкторской документации.

На сборочных чертежах допускается не показывать:

-фаски, скругления, проточки и другие мелкие элементы;

-надписи на табличках, фирменных планках, шкалах и других подобных деталях, изображая только их контур.

На сборочном чертеже нумеруют все составные части в

соответствии с номерами позиций, указанными в спецификации. Номера позиций наносят на полках линий-выносок, проводимых от изображений составных частей.

Номера позиций располагают параллельно основной надписи чертежа вне контура изображения и группируют в колонку или строчку по возможности на одной линии.

Номер позиции составной части наносят на чертеже один раз. Если на чертеже изображены одинаковые составные части, то их номера позиций можно указывать повторно.

Размер шрифта номеров позиций должен быть на один-два номера больше, чем размер шрифта, принятого для размерных чисел на том же чертеже.

Допускается делать общую линию-выноску с вертикальным расположением номеров позиций для группы крепёжных деталей, относящихся к одному и тому же месту крепления.

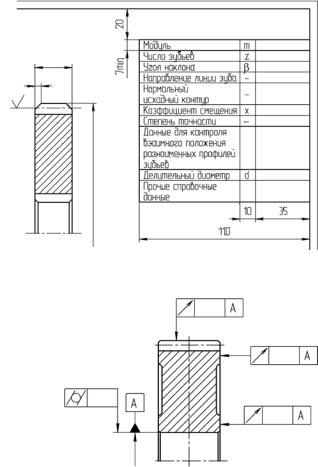

4.9. Оформление чертежей зубчатых колёс

На изображении зубчатого колеса должны быть указаны:

-диаметр вершин зубьев;

-ширина венца;

-размеры фасок или радиусы кривизны линий притупления на кромках зубьев. Допускается указывать размеры фасок или радиусы кривизны линий притупления в технических требованиях чертежа;

-шероховатость боковых поверхностей зубьев;

На чертеже зубчатого колеса должна быть помещена таблица параметров зубчатого венца.

Таблица параметров состоит из трёх частей, которые отделены друг от друга сплошными основными линиями:

На чертеже зубчатого колеса следует также указать допуски формы и расположения поверхностей: допуски осевого биения установочных поверхностей ступицы и венца, допуск радиального биения поверхности заготовки диаметра вершин зубьев, допуск цилиндричности посадочной поверхности.

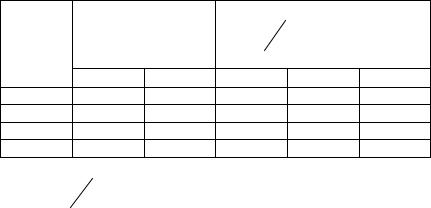

Пример указания параметров зубчатого венца на чертеже косозубого цилиндрического зубчатого колеса со стандартным исходным контуром

Обозначение допусков формы на чертеже зубчатого колеса

Значения допусков осевого и радиального биений. |

|

||||

Степень |

Осевое биение, мкм |

Осевое |

биение, мкм |

ступицы |

|

точности |

венца |

колеса d = |

при Lñò |

≤1 и dвал, мм |

|

|

100 мм шириною В, |

|

dâàë |

|

|

|

мм |

|

|

|

|

|

До 55 |

55 – 110 |

≤50 |

≤80 |

>80 |

6 |

17 |

9 |

20 |

30 |

40 |

7 |

21 |

11 |

20 |

30 |

40 |

8 |

26 |

14 |

30 |

40 |

50 |

9 |

34 |

18 |

30 |

40 |

50 |

При d≠100 мм значение осевого биения умножить на 0,01d. |

|||||

При Lñò |

>1 осевое биение увеличить на 40-50% |

|

|||

|

dâàë |

|

|

|

|

Степень |

Радиальное биение, мкм при диаметре заготовки, мм |

||||||

точности |

≤50 |

≤80 |

≤120 |

≤200 |

≤320 |

≤500 |

≤800 |

6 |

12 |

16 |

20 |

22 |

26 |

32 |

40 |

7 |

20 |

25 |

32 |

36 |

42 |

50 |

60 |

8 |

32 |

40 |

50 |

55 |

65 |

80 |

100 |

9 |

50 |

60 |

80 |

90 |

105 |

120 |

160 |

Допуски цилиндричности нормальной относительной геометрической точности в зависимости от квалитета допуска размера

мм

Интервалы |

Квалитеты допуска размера |

||

номинальных |

|

|

|

6 |

7 |

8 |

|

размеров |

|

|

|

10-18 |

0,003 |

0,005 |

8 |

18-30 |

0,004 |

0,006 |

10 |

30-50 |

0,005 |

0,008 |

12 |

50-80 |

0,006 |

0,010 |

16 |

Приложение

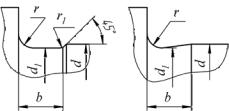

Оформление канавок для выхода шлифовального круга (по ГОСТ 8820-69) на чертеже вала

Исполнение 1 |

Исполнение 2 |

d |

d1 |

b |

r |

r1 |

10-50 |

d-0,5 |

3 |

1 |

0,5 |

50-100 |

d-1 |

5 |

1,6 |

0,5 |

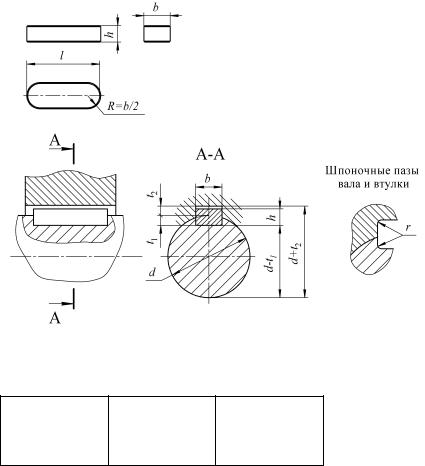

Выбор шпонок из ГОСТ 23360-78

Шпонки применяют для передачи вращающего момента. Призматические шпонки имеют прямоугольное сечение. Размеры поперечного сечения выбирают в зависимости от диаметра вала. Длину принимают из стандартного ряда, но при этом должно выполняться условие прочности шпонки на смятие.

На чертеже вала проставляется размер t1 (предпочтительно) или d-t1. Для ступицы проставляется размер d+t2.

Допуски на ширину шпоночного паза.

Соединениеt |

вал |

ступица |

свободное |

H9 |

D10 |

нормальное |

N9 |

Js9 |

плотное |

P9 |

P9 |

Допускаются любые сочетания указанных полей допусков.

|

|

|

|

|

|

|

|

мм |

|

|

|

|

Сечение и длина |

Радиус |

Глубина паза |

||||

|

|

|

закруг |

|

|

|

|||

Диаметр |

|

шпонки |

|

ления |

вала |

ступицы |

|||

вала, d |

|

|

|

пазов |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

b |

h |

l |

r |

t1 |

t2 |

|

|

|

|

(h9) |

|

|

|

|

|

|

Св. |

12 |

до |

5 |

5 |

10-56 |

|

3 |

2,3 |

|

17 |

|

|

|

|

|||||

|

|

|

|

|

0,16- |

|

|

|

|

Св. |

17 |

до |

6 |

6 |

14-70 |

3,5 |

2,8 |

|

|

22 |

|

|

0,25 |

|

|||||

|

|

|

|

|

|

|

|

||

Св. |

22 |

до |

8 |

7 |

18-90 |

|

4 |

3,3 |

|

30 |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

Св. |

30 |

до |

10 |

8 |

22-110 |

|

5 |

3,3 |

|

38 |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

Св. |

38 |

до |

12 |

8 |

28-140 |

|

5 |

3,3 |

|

44 |

|

|

0,25- |

|

|||||

|

|

|

|

|

|

|

|

||

Св. |

44 |

до |

14 |

9 |

36-160 |

0,4 |

5,5 |

3,8 |

|

50 |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

Св. |

50 |

до |

16 |

10 |

45-180 |

|

6 |

4,3 |

|

58 |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

Длину l шпонки выбирают из ряда: 10, 12, 14, 16, 18, 20, 22,

25, 28, 32, 36, 40, 45, 50, 56, 63, 70, 80, 90, 100…

Обозначение шпонки с размерами b=5 мм, h=5 мм, l=10 мм: Шпонка 5х5х10 ГОСТ 23360-78

мм

Высота |

|

Предельные отклонения размеров |

|

|||

шпонки |

|

|

|

|

|

|

t1 |

|

t2 |

d-t1 |

|

d+t2 |

|

От 2 до 6 |

+0,1 |

|

+0,1 |

0 |

|

+0,1 |

|

0 |

|

0 |

−0,1 |

|

0 |

От 7 до 18 |

+0,2 |

|

+0,2 |

0 |

|

+0,2 |

|

0 |

|

0 |

−0,2 |

|

0 |

Предельные отклонения размера длины паза вала - Н15

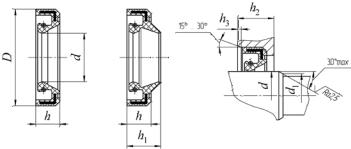

Выбор резиновых манжет из ГОСТ 8752-79

Манжетные уплотнения применяют при окружной скорости вала до 35 м/с для предотвращения вытекания смазочного материала из подшипниковых узлов, а также для защиты их от попадания пыли и влаги.

Манжеты изготовляются двух типов:

1– однокромочные,

2– однокромочные с пыльником, защищающим от попадания пыли.

Существует два исполнения манжет:

1– с механически обработанной кромкой,

2– с формованной кромкой (изготавливаются по согласованию между изготовителем и потребителем).

|

|

|

|

|

|

мм |

|

Диаметр вала, |

D |

h |

h1 |

d-d1 |

h2 |

h3 |

|

d |

|

|

|

|

|

|

|

20 |

35 |

7 |

10 |

2,0 |

8,5 |

1,0 |

|

40 |

10 |

14 |

|

|

|||

|

|

|

|

||||

25 |

42 |

10 |

14 |

2,5 |

|

|

|

30 |

52 |

10 |

14 |

12,0 |

1,5 |

||

|

|||||||

35 |

58 |

10 |

14 |

3,0 |

|||

|

|

||||||

40 |

60 |

10 |

14 |

|

|

||

62 |

10 |

14 |

|

|

|

||

|

|

|

|

Манжета типа 1, исполнения 1 для d = 20 мм D = 35 мм из резины группы 2 (на основе бутадиен-нитрильного каучука):

Манжета 1.1-20х35-2 ГОСТ 8752-79

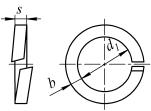

Шайбы пружинные (по ГОСТ 6402-70)

мм

|

Номинальный диаметр резьбы крепёжной детали d |

|||||

|

4 |

5 |

6 |

8 |

10 |

12 |

d1 |

4,1 |

5,1 |

6,1 |

8,2 |

10,2 |

12,5 |

b=s |

1,0 |

1,2 |

1,4 |

2,0 |

2,5 |

3,0 |

Условное обозначение пружинной шайбы исполнения 1 для болта, винта диаметром 8 мм из стали марки 65Г без покрытия:

Шайба 8 65Г ГОСТ 6402-70.

То же с кадмиевым покрытием толщиной 9 мкм хроматированным:

Шайба 8 65Г 029 ГОСТ 6402-70.

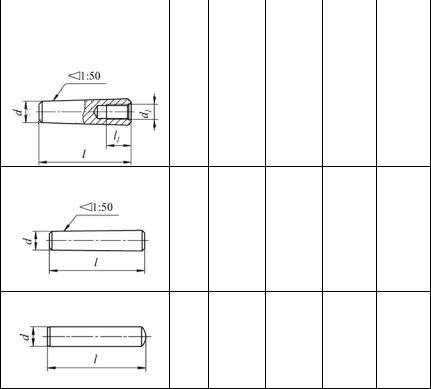

Штифты

При сборке редуктора необходимо точно фиксировать положение крышки относительно корпуса, так как во время затяжки болтов крышка может сместиться относительно корпуса. Это приведёт к деформированию наружных колец подшипников, а также перекосу крышек подшипников. Фиксирование крышки относительно корпуса для предотвращения сдвига достигают штифтами.

Вид штифта |

d |

5 |

6 |

8 |

10 |

Штифт конический с |

|

|

|

|

|

внутренней резьбой (по |

d1 |

|

|

|

|

ГОСТ 9464-79) |

- |

М4 |

М5 |

М6 |

|

|

l1 |

- |

6 |

8 |

10 |

|

l |

- |

16-60 |

18-80 |

22-100 |

Штифт конический (по

ГОСТ 3129-70)

l |

16-90 |

20-110 22-140 26-180 |

Штифт цилиндрический

(по ГОСТ 3128-70)

l 10-100 12-120 16-160 18-160

Длину l (мм) штифта выбирать из ряда: 10, 12, 14, 16, 18, 20,

22, 24, 26, 28, 30, 32, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95, 100…

Пример условного обозначения конического штифта с

внутренней резьбой, диаметром d = 10 мм, длиной l = 60 мм, без покрытия:

Штифт 10х60 ГОСТ 9464-79

Обычно применяют два конических штифта с внутренней резьбой. Резьба используется для извлечения штифта при разборке. Диаметр штифтов [1]

døò =(0,6...0,7)dâ ,

где dв – диаметр крепёжного винта.

Также штифты применяются для фиксации колёс на валах при небольших передаваемых моментах.

Все необходимые данные для обработки отверстий под штифты (изображения, размеры, шероховатость поверхностей, координаты расположения, количество отверстий) помещают на сборочном чертеже изделия, в которое штифт входит составной частью (ГОСТ 2.109-73).

При применении конических штифтов на сборочных чертежах указывают только шероховатость поверхности отверстия и под полкой линии-выноски с номером позиции штифта - количество отверстий.

Крепёжные детали.

Для соединения крышки редуктора с корпусом используют болты с шестигранной головкой или винты с цилиндрической головкой с шестигранным углублением «под ключ». В последнем случае получают наименьшую ширину фланца. Винты и болты должны быть класса прочности 8.8.

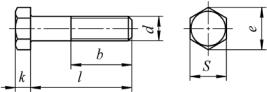

1. Болты с шестигранной головкой (по ГОСТ 7798-70)

|

|

|

|

|

|

мм |

Номинальный диаметр |

6 |

8 |

10 |

|

12 |

|

резьбы d |

|

|

|

|

|

|

Шаг |

крупный |

1 |

1,25 |

1,5 |

|

1,75 |

резьбы |

мелкий |

- |

1 |

1,25 |

|

|

Размер под ключ S |

10 |

13 |

16 |

|

18 |

|

Высота головки k |

4 |

5,3 |

6,4 |

|

7,5 |

|

Диаметр |

описанной |

10,9 |

14,2 |

17,6 |

|

19,9 |

окружности e |

|

|

|

|

|

|

Длина резьбы b |

18 |

22 |

26 |

|

30 |

|

Длина болта l |

14-90 |

16-100 |

18-200 |

|

20-260 |

|

Размер l в указанных пределах брать из ряда чисел: 14, 16, 18,

20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70…

При b>l резьба выполняется по всей длине стержня.

Обозначение класса прочности болтов, винтов и шпилек (по ГОСТ 1759.4-87) состоит из двух цифр:

-первая, умноженная на 100 - номинальное значение временного сопротивления разрыву в Н/мм2;

-вторая, делённая на 10, - отношение номинального значения предела текучести к временному сопротивлению. Произведение

указанных двух цифр соответствует 1/10 номинального значения предела текучести в Н/мм2.

Болты, винты и гайки должны изготовляться с одним из видов покрытий или без покрытий. По ГОСТ 1759.0-87 введены цифровые обозначения покрытий. Например:

01 – Ц. хр – цинковое, хроматированное, 02 – Кд. хр – кадмиевое, хроматированное,

05 – Хим.Окс. прм – окисное, пропитанное маслом, 06 – Хим. Фос. прм. – фосфатное, пропитанное маслом,

12– Ср – серебряное,

13– Н – никелевое.

Пример условного обозначения болта исполнения 1 с диаметром резьбы d=12 мм, длиной l=60 мм, с крупным шагом резьбы с полем допуска 6g, класса прочности 10.9, из стали марки 40Х, с покрытием 01 толщиной 6 мкм:

Болт М12 - 6g ×60. 109.40Х.016 ГОСТ 7798-70

2. Винты с цилиндрической головкой и шестигранным углублением под ключ (по ГОСТ 11738-84)

Номинальный диаметр |

6 |

8 |

10 |

12 |

|

резьбы d |

|

|

|

|

|

Диаметр головки D |

10 |

13 |

16 |

18 |

|

Размер под ключ S |

5 |

6 |

8 |

10 |

|

Высота головки k |

6 |

8 |

10 |

12 |

|

Диаметр |

описанной |

5,73 |

6,87 |

9,17 |

11,45 |

окружности e |

|

|

|

|

|

Длина резьбы b |

24 |

28 |

32 |

36 |

|

Длина стержня l |

10-60 |

12-80 |

14-100 |

20-130 |

|

Пример условного обозначения винта с диаметром резьбы d = 12 мм, с полем допуска резьбы 6g, длиной l = 40 мм, класса

прочности 6.8, без покрытия:

Винт M12-6g×40.68 ГОСТ 11738-84

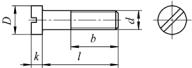

3. Винты с цилиндрической головкой (по ГОСТ 1491-80)

Номинальный диаметр |

6 |

8 |

10 |

|

12 |

|

резьбы d |

|

|

|

|

|

|

Шаг |

крупный |

1 |

1,25 |

1,5 |

|

1,75 |

резьбы |

мелкий |

- |

1 |

1,25 |

|

|

Диаметр головки D |

10 |

13 |

16 |

|

18 |

|

Высота головки k |

4 |

5,3 |

6,4 |

|

7,5 |

|

Длина резьбы b |

18 |

22 |

26 |

|

30 |

|

Длина болта l |

7-60 |

12-80 |

18-100 |

|

18-100 |

|

Пример условного обозначения винта с цилиндрической головкой, класса точности А, диаметром резьбы d = 6 мм, с крупным шагом резьбы, с полем допуска резьбы 6g, длиной l = 50 мм, нормальной длиной резьбы b = 18 мм, класса прочности 4.8, с цинковым покрытием толщиной 6 мкм, хроматированным::

Винт A.M6 - 6gх50.48.016 ГОСТ 1491-80

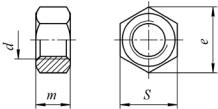

4. Гайки шестигранные

|

|

|

|

|

|

|

мм |

Номинальный диаметр резьбы d |

6 |

8 |

10 |

12 |

|||

Шаг резьбы |

|

крупный |

1 |

1,25 |

1,5 |

1,75 |

|

|

|

|

мелкий |

- |

1 |

1,25 |

|

|

|

Размер под ключ |

10 |

13 |

16 |

18 |

|

по |

|

S |

|

|

|

|

|

ГОСТ 5927-70 |

Диаметр |

11,1 |

14,4 |

17,8 |

20,0 |

||

|

|

описанной |

|

|

|

|

|

|

|

окружности e |

|

|

|

|

|

|

|

Высота m |

5,2 |

6,8 |

8,4 |

10,8 |

|

С |

|

Размер под ключ |

- |

12 |

14 |

17 |

|

уменьшенным |

S |

|

|

|

|

||

размером под |

Диаметр |

- |

13,3 |

15,5 |

18,9 |

||

ключ |

по |

описанной |

|

|

|

|

|

ГОСТ |

2524- |

окружности e |

|

|

|

|

|

70 |

|

Высота m |

- |

6,5 |

8 |

10 |

|

Классы прочности гаек (ГОСТ 1759.5-87) с номинальной высотой m ≥0,8d обозначаются цифрой, указывающей

наибольший класс прочности болтов, с которыми они могут сопрягаться в соединении (класс прочности гайки – 5, класс прочности сопрягаемых болтов - 3.6; 4.6; 4,8;5.6; 5.8).

Пример условного обозначения гайки с уменьшенным размером под ключ класса точности А с диаметром резьбы d = 10 мм, с крупным шагом резьбы с полем допуска 6Н, класса прочности 5, без покрытия:

Гайка М10-6Н.5 ГОСТ 2524-70

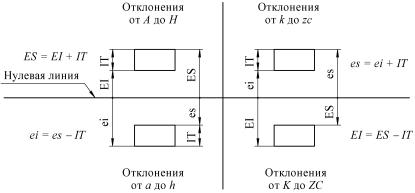

Допуски. Основные отклонения. Поля допусков.

(по ГОСТ 25346-89).

Числовые значения допусков зависят от квалитета IT. Числовые значения основных отклонений (ближайших к

нулевой линии) определяют буквенным обозначением (a – zc, A – ZC)

Второе отклонение поля допуска определяется из основного отклонения и допуска IT.

Интервал |

|

|

|

Допуски по квалитетам |

|

|

|||||

размеров, |

6 |

7 |

8 |

|

9 |

10 |

11 |

12 |

13 |

14 |

|

мм |

|

|

|

|

|

|

|

|

|

|

|

Св. |

До |

|

|

|

мкм |

|

|

|

мм |

|

|

3 |

6 |

8 |

12 |

18 |

|

30 |

48 |

75 |

0,12 |

0,18 |

0,30 |

6 |

10 |

9 |

15 |

22 |

|

36 |

58 |

90 |

0,15 |

0,22 |

0,36 |

10 |

18 |

11 |

18 |

27 |

|

43 |

70 |

110 |

0,18 |

0,27 |

0,43 |

18 |

30 |

13 |

21 |

33 |

|

52 |

84 |

130 |

0,21 |

0,33 |

0,52 |

30 |

50 |

16 |

25 |

39 |

|

62 |

100 |

160 |

0,25 |

0,39 |

0,62 |

50 |

80 |

19 |

30 |

46 |

|

74 |

120 |

190 |

0,30 |

0,46 |

0,74 |

80 |

120 |

22 |

35 |

54 |

|

87 |

140 |

220 |

0,35 |

0,54 |

0,87 |

120 |

180 |

25 |

40 |

63 |

|

100 |

160 |

250 |

0,40 |

0,63 |

1,0 |

180 |

250 |

29 |

46 |

72 |

|

115 |

185 |

290 |

0,46 |

0,75 |

1,15 |

250 |

315 |

32 |

52 |

81 |

|

130 |

210 |

320 |

0,52 |

0,81 |

1,30 |

315 |

400 |

36 |

57 |

89 |

|

140 |

230 |

360 |

0,57 |

0,89 |

1,40 |

Интервал |

Верхнее отклонение, |

Нижнее отклонение, мкм |

|||||||||

размеров, |

|

мкм |

|

|

|

|

|

|

|

||

мм |

|

|

es |

|

ES |

|

ei |

|

|

EI |

|

|

|

|

|

|

|

P |

k |

|

|

|

|

|

|

d |

f |

|

h |

.Св7 квалит. |

для квалитет 7-4ов |

m |

n |

p |

H |

|

|

|

|

|

|||||||

Св. |

До |

|

|

|

|

|

|

|

|

|

|

3 |

6 |

-30 |

-10 |

|

0 |

-12 |

+1 |

+4 |

+8 |

+12 |

0 |

6 |

10 |

-40 |

-13 |

|

0 |

-15 |

+1 |

+6 |

+10 |

+15 |

0 |

10 |

18 |

-50 |

-16 |

|

0 |

-18 |

+1 |

+7 |

+12 |

+18 |

0 |

18 |

30 |

-65 |

-20 |

|

0 |

-22 |

+2 |

+8 |

+15 |

+22 |

0 |

30 |

50 |

-80 |

-25 |

|

0 |

-26 |

+2 |

+9 |

+7 |

+26 |

0 |

50 |

80 |

-100 |

-30 |

|

0 |

-32 |

+2 |

+11 |

+20 |

+32 |

0 |

80 |

120 |

-120 |

-36 |

|

00 |

-37 |

+3 |

+13 |

+23 |

+37 |

0 |

120 |

180 |

-145 |

-43 |

|

0 |

-43 |

+3 |

+15 |

+27 |

+43 |

0 |

180 |

250 |

-170 |

-50 |

|

0 |

-50 |

+4 |

+17 |

+31 |

+50 |

0 |

250 |

315 |

-190 |

-56 |

|

0 |

-56 |

+4 |

+20 |

+34 |

+56 |

0 |

315 |

400 |

-210 |

-62 |

|

0 |

-62 |

+4 |

+21 |

+37 |

+62 |

0 |

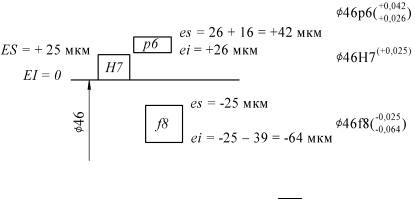

Например:

Для Js и js предельные отклонения равны ± IT2n , где n – номер квалитета. Например, 60js7(±0,015)

Допуск размера межосевого расстояния зависит от вида сопряжения зубьев передачи.

Допускаемые отклонения межосевого расстояния для цилиндрических передач ±fa, мкм (по ГОСТ 1643-81)

Вид сопряжения |

|

Межосевое расстояние aw, мм |

|||

зубьев |

До 80 |

|

80-125 |

125-180 |

180-250 |

В |

60 |

|

70 |

80 |

90 |

С |

35 |

|

45 |

50 |

55 |

Допуски расположения поверхностей (по ГОСТ 24642-81) Допуски радиального биения, мкм

Интервалы |

|

Степень точности |

|

||

номинальных |

6 |

|

7 |

|

8 |

размеров, мм |

|

|

|

|

|

10-18 |

12 |

|

20 |

|

30 |

18-30 |

16 |

|

25 |

|

40 |

30-50 |

20 |

|

30 |

|

50 |

50-120 |

25 |

|

40 |

|

60 |

Допуски перпендикулярности, мкм |

|

||||

Интервалы |

|

Степень точности |

|

||

номинальных |

6 |

|

7 |

|

8 |

размеров, мм |

|

|

|

|

|

10-16 |

5 |

|

8 |

|

12 |

16-25 |

6 |

|

10 |

|

16 |

25-40 |

8 |

|

12 |

|

20 |

40-63 |

10 |

|

16 |

|

25 |

63-100 |

12 |

|

20 |

|

30 |