Multimedynaya_tekhnika / 6.Проявочная аппаратура Глава6

.docx6. МЕХАНИЗМЫ ТРАНСПОРТИРОВАНИЯ КИНОЛЕНТЫ В ПРОЯВОЧНЫХ МАШИНАХ

6.1. Особенности транспортирования киноленты в Проявочных машинах

Механизм транспортирования киноленты проявочной машины обладает рядом специфических особенностей, существенно отличающих его от механизмов других видов киноаппаратуры.

Эти особенности состоят в следующем:

1. Протяженная длина тракта, составляющая сотни метров, обусловленная большой продолжительностью отдельных операций, при значительной производительности машины. Это обстоятельство при транспортировании киноленты зубчатыми барабанами требует максимальной разгрузки перфораций киноленты, равномерного распределения нагрузки

на оба ряда перфораций, применения, наряду с ведущими зубчатыми барабанами, значительного количества роликов, ведомых кинолентой. Для проявочных машин большой производительности применяется фрикционный метод транспортирования киноленты, при котором зубчатые барабаны отсутств;уюг.

2. Транспортирование киноленты осуществляется в резко изменяющихся условиях окружающей среды: на воздухе, в воде, в агрессивных средах, при действии подогретого воздуха, причем температура этих сред'значительно отличается друг от друга. Перепад температур составляет от 10 до 40°С.

6. Непрерывное изменение линейных размеров киноленты в процессе химико-фотографической обработки и сушки, обусловленное разной температурой фотографических растворов, длительностью пребывания киноленты в растворах, видом фотографического материала и основы,

а также параметрами сушащего воздуха. Это требует различных по размерам зубчатых или фрикционных ведущих барабанов, а также введения методов полуавтоматического и автоматического слежения за натяжением киноленты в секциях лентопротяжного тракта. Механизм транспортирования киноленты должен быть рассчитан на то, чтобы обеспечить стабильные условия ее передвижения во всем диапазоне изменения линейных размеров.

Зубчатые или гладкие фрикционные барабаны должны рассчитываться с учетом изменения линейных размеров киноленты. Перечислим некоторые факторы, влияющие на изменение линейных размеров киноленты:

- колебания величины усилий натяжения киноленты от 0,5 до 4Н:

- изменение температуры обрабатывающих растворов и воздуха от 10 до 60 f 50°С;

- колебание времени пребывания в растворах от 0,1 до 60 мин;

- различные виды растворов, вызывающие разное изменение размеров киноленты.

Допустимые отклонения относительного удлинения киноленты на всем протяжении химико-фотографической обработки и сушки необходимо учитывать при разработке конструкции лентопротяжного механизма.

4. В процессе химико-фотографической обработки происходит изменение физического состояния киноленты: набухание киноленты, понижение твердости эмульсионного слоя и прочности кинопленки, возникают предпосылки к деформации и короблению киноленты, увеличивается ее толщина и происходит дополнительное удлинение.

5. Работа части лентопротяжного тракта происходит в затемненных помещениях (в закрытых камерах) и требует повышенной надежности его работы и средств контроля.

6. В проявочных машинах производится транспортирование и обработка оригинальных негативов.

Все эти особенности сказываются на принципах построения, расчета и конструктивного решения механизмов транспортирования киноленты.

6.2. Классификация механизмов транспортирования киноленты проявочных машин

Классификация механизмов транспортирования киноленты приведена в работе /19/. Системы транспортирования киноленты можно классифицировать: '

1) по характеру расположения осевой линии киноленты - плоские (с расположением осевой линии киноленты в одной плоскости) и пространственные (с расположением осевой линии в разных плоскостях), причем в последнем случае ведущие валы могут быть расположены вдоль и поперек направления движения киноленты в машине;

2) по способу транспортирования киноленты с ведущими элементами -с зубчатыми барабанами и фрикционными барабанами.

6) по формату транспортируемой кинопленки - одноформатные, двухформатные и многоформатные.

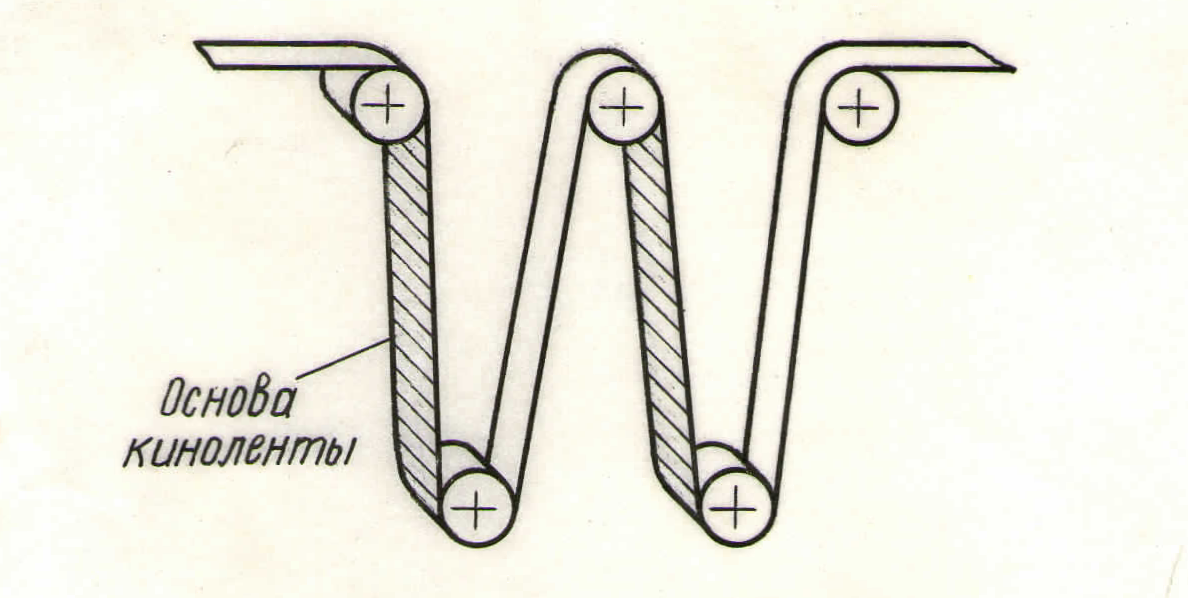

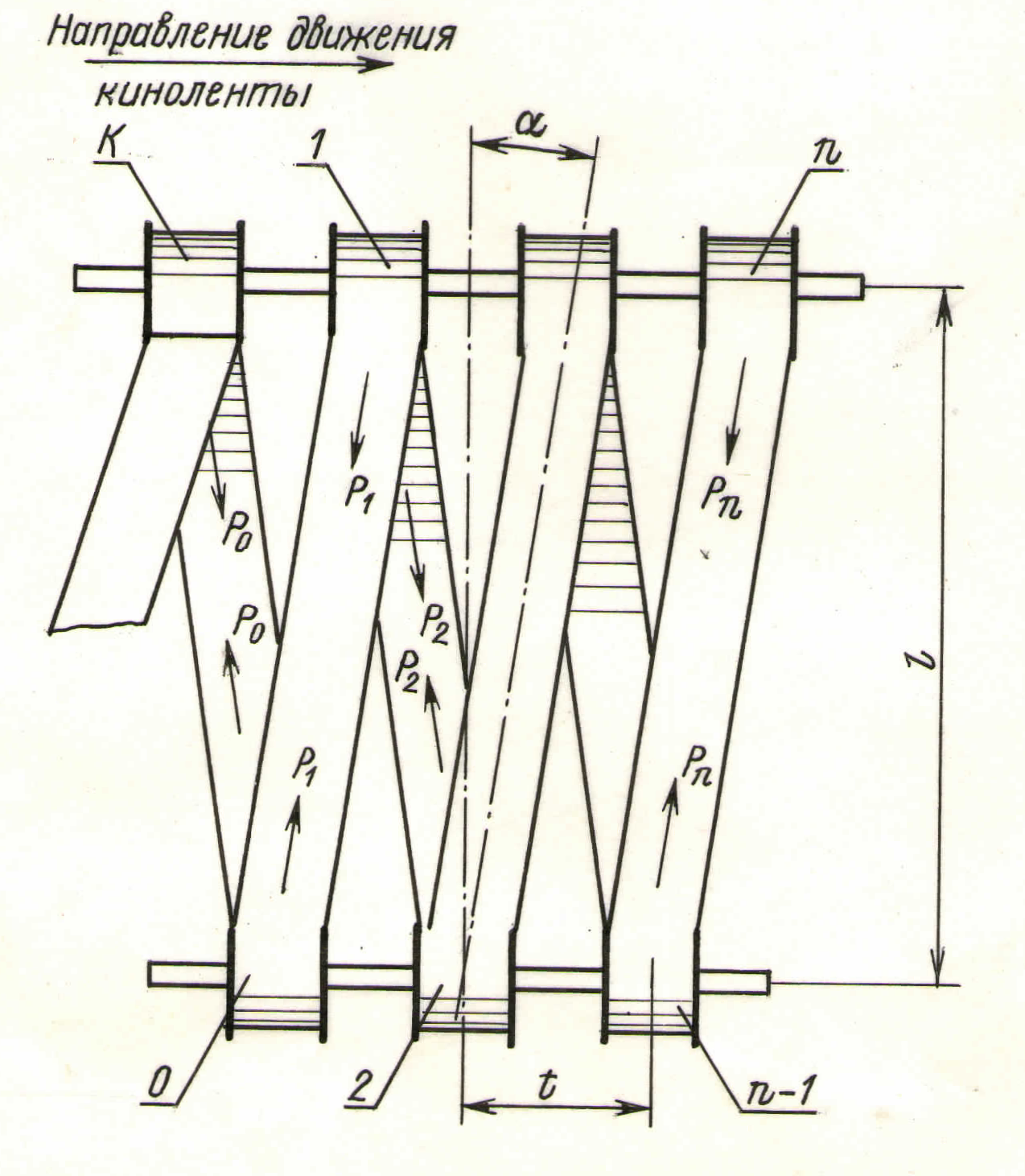

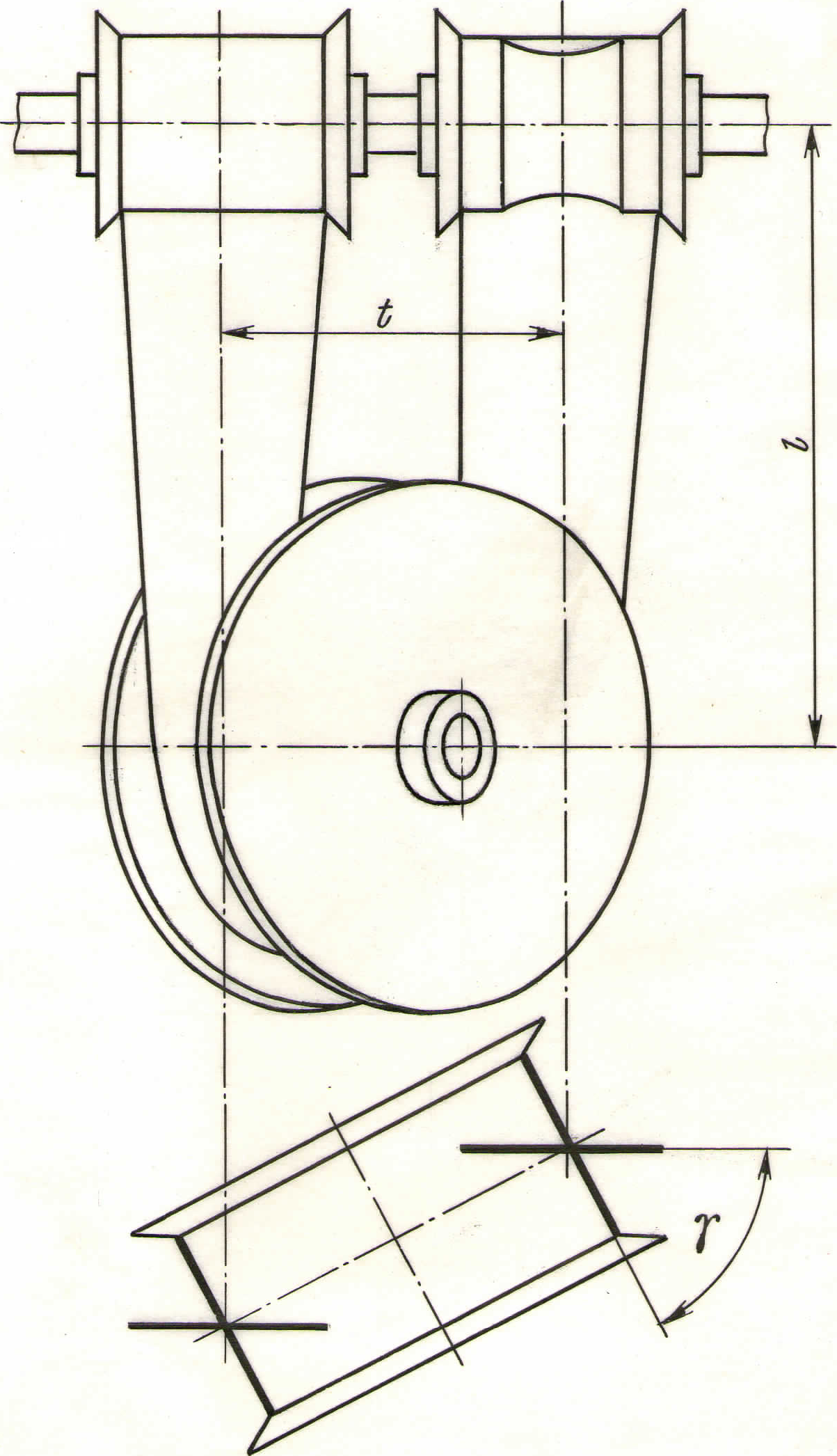

На рис. 6.1 представлена схема транспортирования киноленты при расположении осевой линии в одной плоскости. Петли киноленты огиба

Рис. 6.1. Схема транспортирования киноленты с осевой линией в одной плоскости

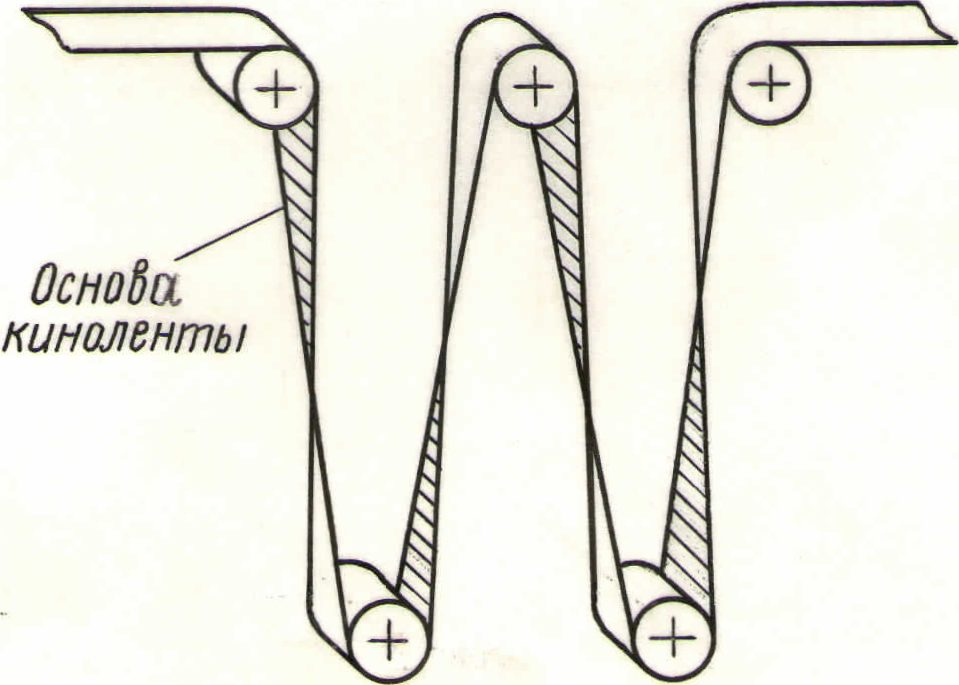

Рис. 6.2. Схема транспортирования киноленты при огибании роликов со стороны основы

ют ролики, касаясь их то эмульсионной стороной, то основой. Такая система транспортирования ленты благоприятна тем, что в ней отсутствуют перекосы, так как осевая линия ленты расположена в одной плоскости, но неудачна с точки зрения сохранности эмульсионного слоя. По схеме расположения петель ленты (рис. 6.2) кинолента огибает все ролики со стороны основы. Следует однако учесть, что при этом возникают перекосы, а значительных перекосов киноленты здесь допустить нельзя из-за возможного сброса киноленты с ролика, поэтому существует минимально допустимое расстояние между верхними и нижними осями. Угол охвата роликов в однопетельной системе близок к 180°.

Однопетельные механизмы, применяются для транспортирования широкоформатных кинопленок и фотоматериалов (рентгеновские пленки, аэрофотопленки, рулонная фотобумага).

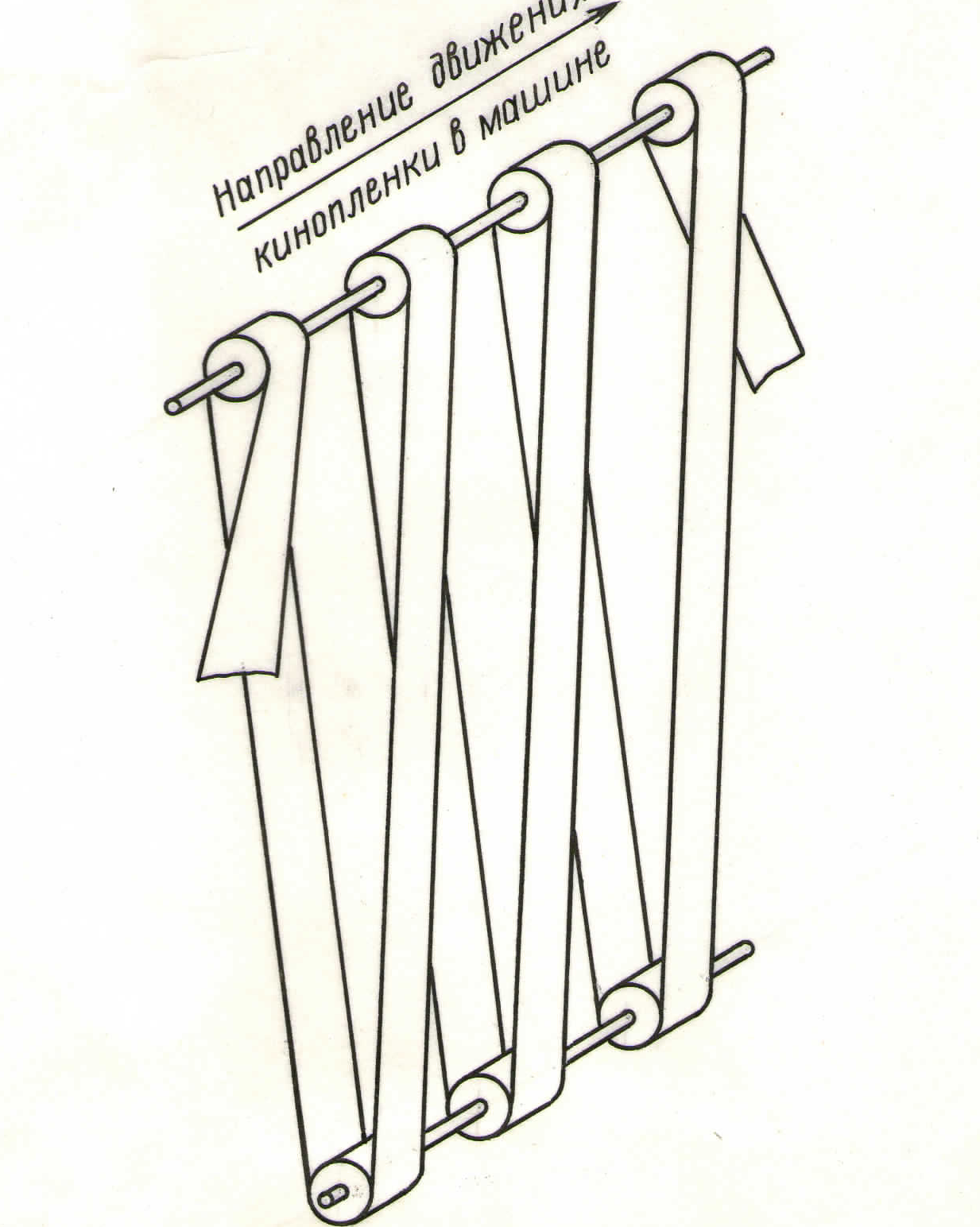

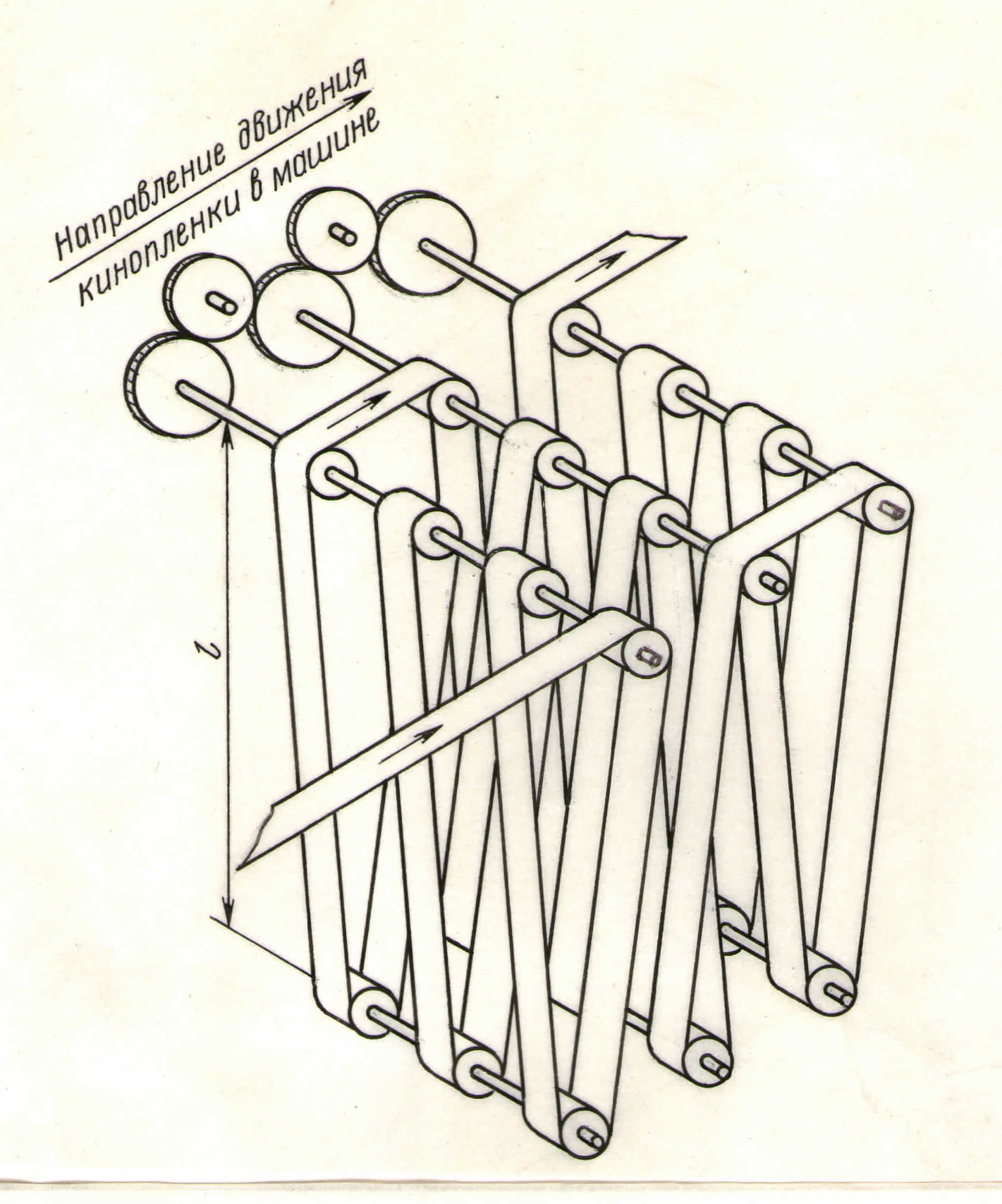

На рис. 6.6 представлена схема многопетельной системы транспортирования киноленты с продольным, а на рис. 6.4 - с поперечным расположениями ведущих валов относительно направления движения киноленты.

Рис. 6.6. Схема многопетельной системы транспортирования киноленты с продольным расположением осей

Лентопротяжные механизмы проявочных машин при многопетельной системе движения киноленты с продольным и поперечным расположениями ведущих валов имеют ряд особенностей для случаев транспортирования киноленты зубчатыми и фрикционными барабанами /4/.

При транспортировании киноленты зубчатыми барабанами расстояние I между верхней и нижней осями лентопротяжного механизма определяется количеством перфораций, нижняя каретка при этом свободно подвешена на петлях киноленты. Это продиктовано тем, что набегающая и сбегающая ветви, расположенные до и после каретки, своими перфорациями находятся в зацеплении с зубчатыми барабанами, укрепленными на верхних осях лентопротяжного механизма. Несоблюдение этого правила приведет к порче и обрыву киноленты.

При транспортировании киноленты фрикционными барабанами расстояние l между верхней и нижней осями лентопротяжного механизма может быть постоянным или переменным. Системы фрикционного транспортирования киноленты с постоянным расстоянием t находили применение в проявочных машинах малой производительности, не превышающей 200-600 м/ч, рассчитанных на работу с перерывами. Системы фрикционного транспортирования киноленты с переменным расстоянием l находят применение в машинах со средней и большой производительностью, причем несоответствия в периферических скоростях вращения ведущих фрикционных роликов, а также увеличение натяжения ленты, обусловленные изменением линейных размеров в процессе обработки, выравниваются специальными механизмами.

Многопетельная система транспортирования киноленты характеризуется тем, что осевая линия киноленты расположена в разных плоскостях. Вследствие этого имеет место перекос киноленты при ее переходе с одного ролика на другой. Допустимая величина перекоса определяется расстоянием I между осями верхних и нижних роликов и шагом t роликов, т.е. по углу согласно рис. 6.5 /4/. Там же установлено минимальное значение угла при котором обеспечиваются достаточно стабильные условия транспортирования киноленты: Из рис. 6. , отсюда

Например, для 65-мм кинопленки при t = 47 мм минимальное значение t составляет по расчету 587 мм. На практике расстояние l колеблется в пределах 500-600 мм.

Рис. 6.4. Схема многопетельной системы транспортирования киноленты с поперечным расположением осей

Рис. 6.5. Схема для определения предельной величины перекоса киноленты

Рис. 6.6.Cхема для определения величины наклона реборды ролика /4/

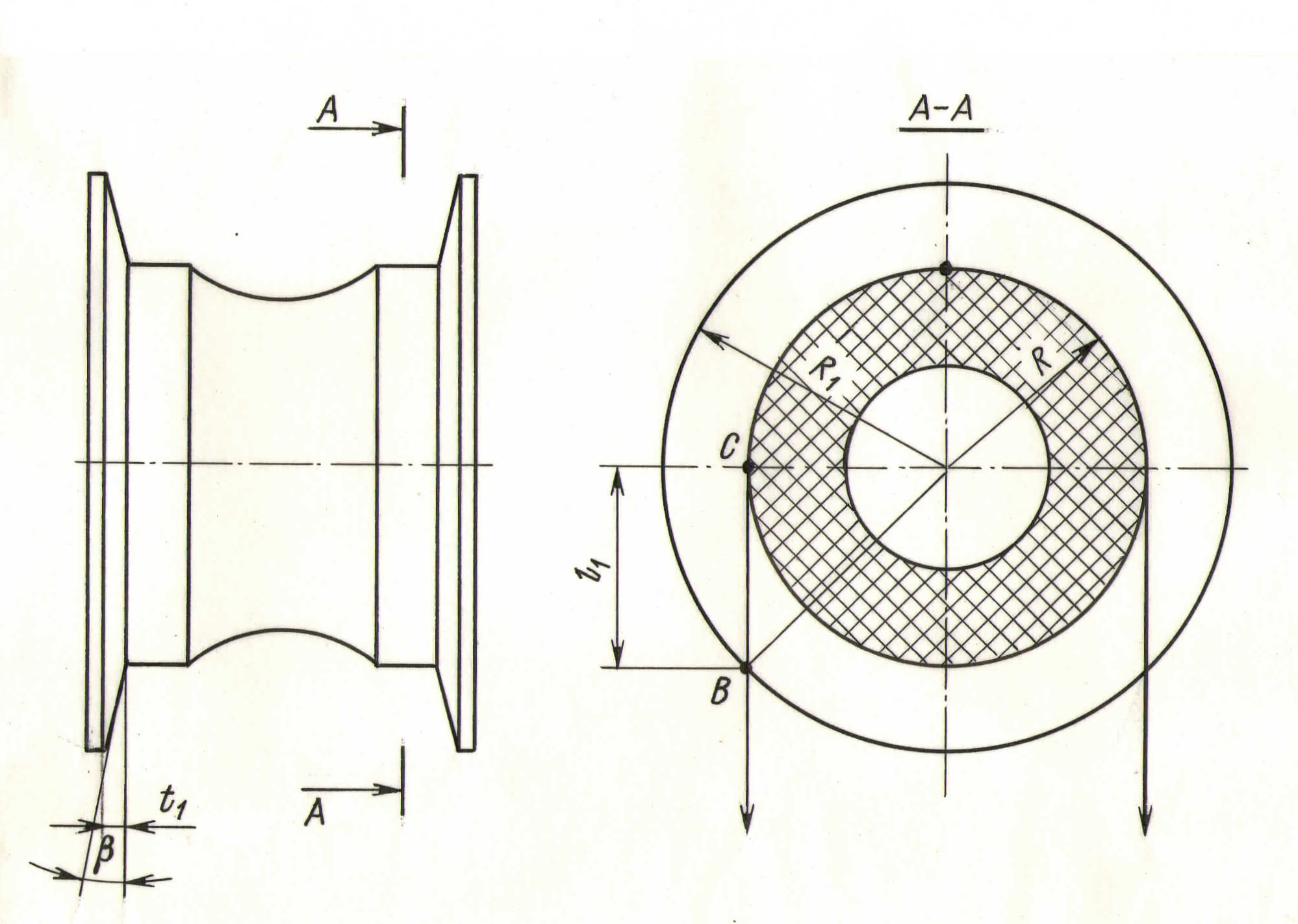

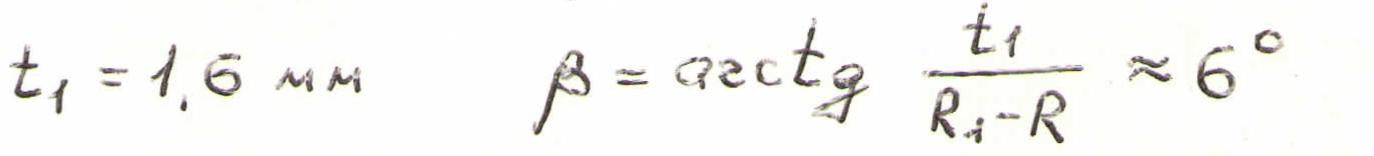

Для уменьшения зоны контакта киноленты с ребордой роликов вследствие перекоса ленты, обусловленного многопетельным транспортированием, поверхность реборды должна иметь наклон (рис. 6.6). На рис. 6.6 приняты следующие обозначения:

R1 и R - соответственно радиусы реборды и рабочего пояска ролика;

T1 - величина смещения крайней точки реборды ролика относительно ребра ленты;

- угол наклона реборды к плоскости, проходящей перпендикулярно оси вращения ролика;

L1 - длина отрезка ленты от точки касания ее с роликом до крайней точки B реборды.

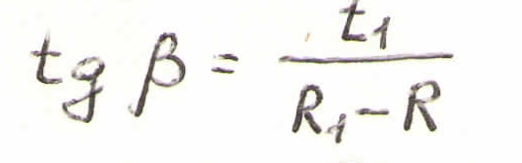

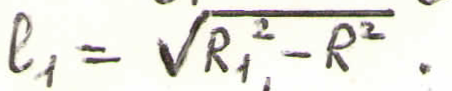

Считая, что перекос киноленты начинается с точки С ролика, и принимая угол охвата ролика кинолентой равным 180°, получаем/4/

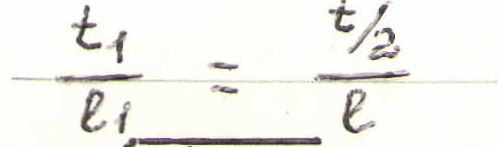

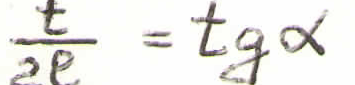

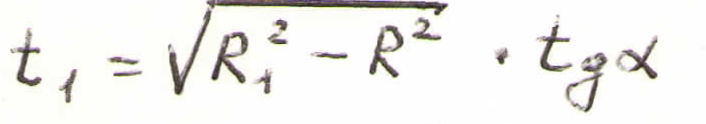

Величину t1 определим по рис. 6.5 и рис. 6.6 из пропорции

Из

рис.

Тогда

с учетом, что ,

имеем

,

имеем

Например, при R =40мми R1= 55 мм и = 2°60' получим

В однопетельной системе транспортирования киноленты угол равен нулю и, следовательно, t1 = 0, т.е. угол наклона реборды может быть минимальным.

При многопетельном транспортировании, вследствие перекоса киноленты, требуется ограничить угол , а в связи с этим и минимальное расстояние между верхней и нижней осями лентопротяжного механизма. Эти ограничения не позволяют использовать всей емкости загрузочного или разгрузочного магазинов.

Перекос киноленты, как отмечено в работах И.С.Голода /4, 21/, можно свести к минимуму при м^огопетельном транспортировании, если нижние ведомые ролики лентопротяжного механизма выставлять не параллельно верхнему ряду роликов, а под некоторым углом (см. рис. 6.7). Установка нижних роликов под углом по отношению к верхним роликам повышает устойчивость транспортирования киноленты, однако усложняет конструкцию и технологию изготовления нижних кареток. Поэтому рекомендуется применять этот метод установки в лентопротяжных механизмах, где требуется частый подъем нижней каретки, а именно в загрузочном и разгрузочном магазинах.

Рис. 6.7. Схема установки ролика под углом к нижней оси

Достоинствами многопетельной системы транспортирования киноленты являются:

1) отсутствие контакта эмульсионного слоя киноленты с элементами тракта;

2) компактность расположения петель киноленты в баках машины.

Многопетельная система транспортирования киноленты с продольным

расположением ведущих валов находит применение в проявочных машинах, где требуется сохранить минимальные размеры по ширине. Многопетельная система транспортирования киноленты с поперечным расположением валов применяется в большинстве современных проявочных машин.

Выбор системы транспортирования киноленты, а также количество петель определяются режимами обработки, производительностью машины и конструктивными соображениями.

6.6. Транспортирование киноленты ведущими зубчатыми барабанами

Зубчатые барабаны в большинстве случаев устанавливают на верхние ведущие валы, где также располагаются и гладкие ведомые ролики.

При таком способе транспортирования нижние каретки с ведомыми роликами свободно подвешены на петлях киноленты. Поскольку кинопленка фиксируется зубьями, расстояние от верхней до нижней оси остаётся практически постоянным, что определяет одинаковое время пребывания кинопленки в данном рабочем растворе, т.е. гарантирует строгое выдерживание регламента обработки.

Для изменения времени обработки при зарядке нижняя каретка с помощью штанг устанавливается в другое положение, при этом изменяется длина петель и, следовательно, время нахождения кинопленки в каждом растворе. Зубчатые венцы на барабанах располагаются односторонне то справа, то слева и чередуются в секциях.

При многопетельной системе транспортирования киноленты зубчатые барабаны в большинстве случаев укрепляются на верхних валах по одному на каждую секцию, при этом они чередуются как по местоположению на валу (с одной или с другой стороны), так и по положению зубчатых венцов на ведущих барабанах (слева или справа). Этим достигается равномерная нагрузка на межперфорационные перемычки киноленты.

Если зубчатый барабан расположен с края ведущего вала, то углы обхвата составляют около 90° и около 180° в противном случае.

Из-за сил сопротивления зубчатые барабаны проявочных машин работают в тянущем режиме за исключением зубчатого барабана, расположенного в конце тракта, который работает в задерживающем режиме. Тянущие барабаны рассчитываются на минимальную усадку /20/.

В процессе химико-фотографической обработки происходит удлинение кинопленки, поэтому шаг тянущего зубчатого барабана проявочной машины должен рассчитываться исходя из максимального относительного удлинения киноленты E мaкс • Это является особенностью зубчатых барабанов проявочных машин.

При расчете шага зубчатого барабана, а также толщины зубьев нужно исходить из всего диапазона изменения начальных размеров: от начального значения относительной .усадки до максимального

относительного удлинения . Обычно работают в пределах

0,6-0,7% /4/.

Весь диапазон изменения линейных размеров может составлять 1%.

Если в процессе обработки AJL превышает 1%, например при более сложных технологических процессах, то необходимо иметь не один тип барабанов, а несколько. Применение нескольких типов зубчатых барабанов, например двух или трех,усложняет конструкцию проявочной машины и удорожает изготовление.

При расчете тянущих зубчатых барабанов для проявочных машин, имеющих разную производительность, необходимо исходить из наименьшей производительности, т.е. из худшего случая, когда кинопленка находится в фотографических растворах наибольшее время.

Задерживающий зубчатый барабан, установленный перед наматыва-телем, рассчитывается с учетом того, что в процессе сушки происходит усадка киноленты в пределах 0,6 -г 0,4%.

Для проявочных машин с изменяемой производительностью расчет задерживающего зубчатого барабана проводится по максимальной производительности.

6.4. Транспортирование киноленты на ведомых роликах

Основными элементами лентопротяжных механизмов проявочных машин являются ведущие барабаны - зубчатые или гладкие, которые располагаются обычно по одному на каждом ведущем валу, и гладкие ведомые ролики, число которых значительно превосходит число ведущих барабанов.

От ведомых роликов в значительной степени зависит характер работы механизма транспортирования киноленты в проявочной машине. Чем больше количество ведомых роликов (ветвей киноленты), тем значительнее усилия, требующиеся для транспортирования.

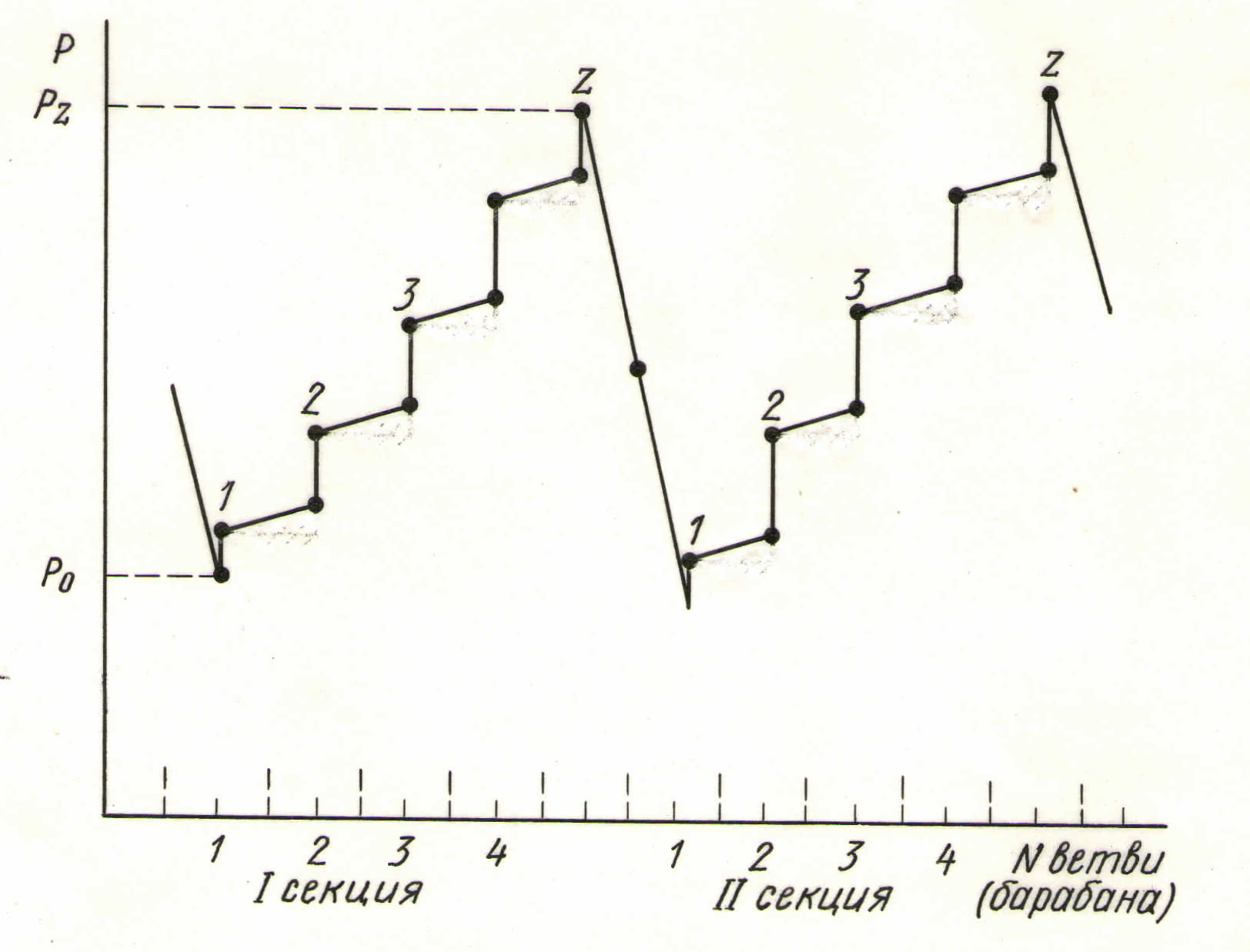

В общем виде изменение усилий может иметь вид, представленный на рис. 6.8. Здесь по оси ординат отложено натяжение киноленты, а по оси абсцисс - номера ветвей киноленты. Точки I, 2, 6 и т.д. характеризуют усилие натяжения соответствующих ветвей киноленты.

Изменение натяжения киноленты в секции механизма транспортирования между соседними зубчатыми барабанами, в основном, носит возрастающий характер и зависит от количества ветвей в секции. Зубчатый или гладкий фрикционный барабаны тянущего режима являются элементами, после которых усилие натяжения киноленты падает.

При транспортировании киноленты фрикционными барабанами следует выдерживать определенное соотношение между Pz и Pc, с тем, чтобы не было проскальзывания киноленты относительно ведущих барабанов, при этом и величина не должна быть слишком большой.

В проявочных машинах при транспортировании киноленты зубчатыми барабанами усилие прикладывается к межперфорационным перемычкам одного ряда. Допустимая нагрузка на одну межперфорационную перемычку 65-мм киноленты не должна превышать 4-4,5 Н /20/. В связи с такими малыми нагрузками естественно встает вопрос об усилиях, возникающих в ветвях киноленты при транспортировании, и причинах, их порождающих. Ответом на этот вопрос является работа И.С.Голода /21/.

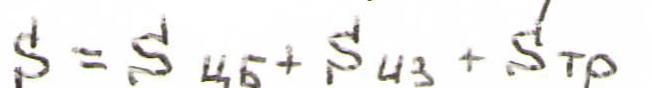

В процессе транспортирования киноленты в секции лентопротяжного механизма проявочной машины происходит нарастание натяжения киноленты вследствие ряда причин. Такими причинами могут быть:

1) усилия, необходимые для вращения ряда ведомых роликов, ;

2) усилия, обусловленные центробежной силой отрезков киноленты, огибающих ролики, ;

6) усилия, обусловленные изгибом киноленты, ;

4) усилия, обусловленные трением киноленты о фотографические растворы, Sтр ;

5) колебания ветвей киноленты;

6) воздействие струй растворов.

Усилия натяжения киноленты, обусловленные сопротивлением ведомых роликов провороту, определяются в зависимости от количества петель киноленты в секции.

Схематично секция механизма транспортирования киноленты приведена на рис. 6.5, где применены следующие обозначения:

К - ведущий барабан секции;

0, I, 2, ... - номера ведомых роликов;

р0, pj, ро, ..., pn - усилия натяжения ветвей киноленты, набегающих соответственно на ролики с номерами 0, I, 2, ..., n

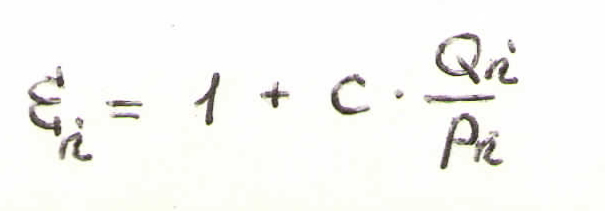

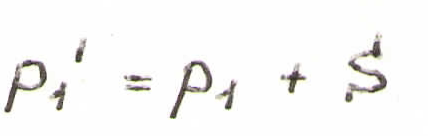

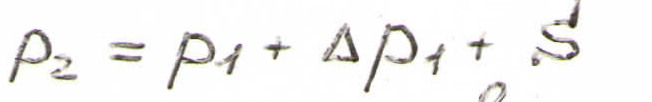

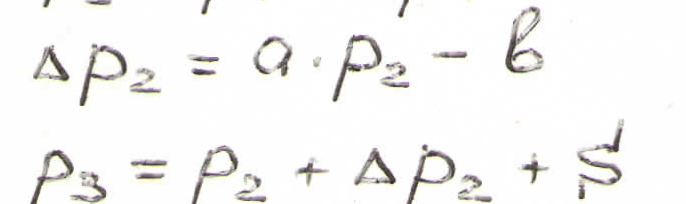

Если ролик вращается свободно на оси, то усилие набегающей ветви pi меньше, чем усилие натяжения сбегающей ветви pi +1вследствие необходимости преодоления сил сопротивления ролика вращению

![]()

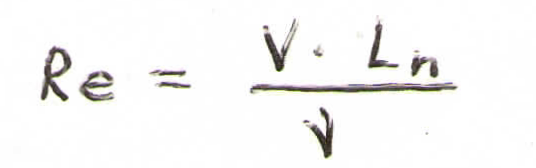

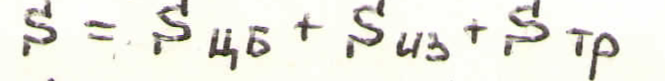

где E i - коэффициент сопротивления ролика вращению

E зависит от вида посадки ролика на ось (гладкое отверстие, роликовый подшипник, шарикоподшипник и т.д.). Можно также записать

![]() И

Т.Д.

И

Т.Д.

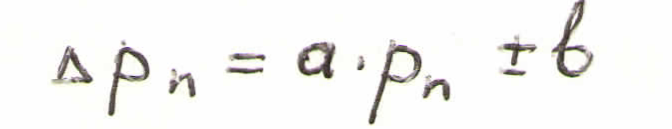

Величина окружных усилий р, которые необходимо приложить к образующей ролика радиуса r , чтобы привести его во вращение, зависит от усилия давления ролика на ось Q . Функциональная зависимость лр (Q) для различных конструкций ролика различна, но достаточно хорошо согласуется с формулой /21/

М тр=Q*M*r ,

где М тр - момент трения ролика на оси;

M - приведенный коэффициент трения, зависящий от материала ролика, посадки его на ось, конструкции его, а также угловой скорости вращения;

r- радиус посадочного отверстия ролика (подшипника).

Усилие может быть определено из выражения

где - коэффициент;

- радиус опорной поверхности роликов.

Коэффициент сопротивления вращению ролика может быть определен из выражения

В общем виде для верхних и нижних ведомых роликов усилия, необходимые для проворота, определяются (соответственно с плюсом для верхнего и минусом для нижнего) из соотношения /26/

где - усилие проворота n -ного ведомого ролика;

- коэффициент, равный frt ;

- коэффициент, равный ;

- вес ролика;

- усилие натяжения набегающей на п -ный ролик ветви киноленты.

Усилие, обусловленное центробежной силой отрезков киноленты, огибающих ролики, может быть определено, исходя из следующей зависимости /21/:

где - масса I пог. м киноленты;

- скорость транспортирования киноленты.

При огибании кинолентой роликов и барабанов имеет место деформация изгиба, которая вызывает натяжение в ветвях киноленты S из

При огибании кинолентой роликов с углом обхвата 180° усилие натяжения киноленты /21/

где - ширина киноленты;

- модуль упругости киноленты;

- толщина киноленты;

- радиус опорной поверхности ролика.

В общем виде усилие натяжения киноленты, вызванное трением киноленты о фотографические растворы, может быть выражено зависимостью /21/

где - коэффициент трения киноленты о растворы;

- плотность раствора;

- скорость перемещения киноленты относительно фотораствора;

- площадь смоченной поверхности киноленты, находящейся в растворе.

При погружении в раствор петли F = B*Ln .

Коэффициент трения зависит от характера движения раствора (ламинарный, турбулентный).

При турбулентном движении раствора

Где -критерий Рейнолдса.

Причем

,

,

где - скорость движения киноленты относительно раствора;

- длина киноленты, движущейся в растворе;

- коэффициент кинематической вязкости.

Для фотографического раствора при t = 20°С = I.OI-Itr6 м2/с.

При определении натяжений киноленты в ветвях секции тракта ее движения следует учесть и другие усилия, методика расчета которых еще не разработана.

6.5. Определение характеристики секции многопетельного механизма транспортирования киноленты

Характеристикой секции механизма транспортирования киноленты называется зависимость усилий натяжения киноленты от номера ролика или ветви. Для определения характеристики многопетельного механизма следует учитывать все факторы, приводящие к увеличению натяжения киноленты в секции при ее транспортировании между двумя ведущими барабанами.

Как было указано ранее, от ветви к ветви усилие натяжения изменяется на величину , кроме того, на каждую ветвь киноленты действуют силы от трения киноленты о фотографические растворы, от изгиба киноленты на роликах и от коробления ее, усилия, обусловленные центробежной силой, и ряд других сил. Исходя из этого усилие натяжения набегающей на первый ведомый ролик ветви киноленты определится как

Где - натяжение киноленты, обусловленное рядом факторов, рассмотренных нами в разд. 6.4 ;

В работе /21/ предложено определять усилие натяжения последующих ветвей киноленты через средний коэффициент сопротивления роликов вращению . для данной секции.

Натяжение сбегающей ветви р, с учетом всех факторов

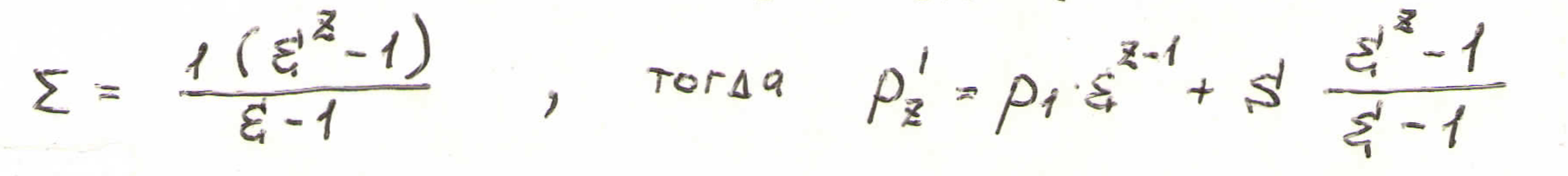

![]()

Эта же ветвь является набегающей на второй ролик.

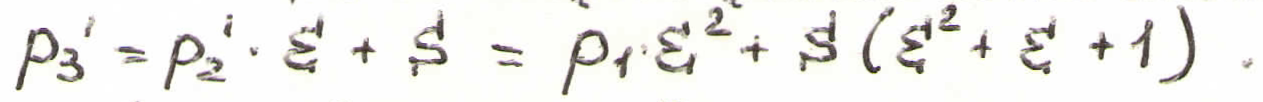

Натяжение сбегающей со второго ролика ветви киноленты

Натяжение сбегающей ветви с -ролика

![]()

Выражение в скобках - сумма членов геометрической прогрессии со знаменателем , ее сумма будет равна

Данная методика расчета содержит ряд трудностей. Неизвестными в расчете являются величина начального натяжения pi , количество роликов в секции и величина среднего коэффициента сопротивления роликов вращению . В работах И.С.Голода /4, 21/ рекомендовано иметь диапазон усилий натяжения киноленты на ведомых роликах в пределах 0,5 - 4,0 Н. Для определения величины среднего значения коэффициента сопротивления роликов вращению (при одинаковых роликах на верхней и нижней осях) требуются экспериментальные данные. Возможным представляется определение усилий натяжения в ветвях киноленты на ведомых роликах через величины усилий сопротивления роликов вращению . Такой расчет является трудоемким, но более точным. Помощь в расчете может оказать вычислительная техника /22/.

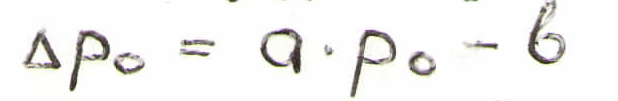

Начальное усилие натяжения киноленты ро (см. рис. 6.7) возникает от веса каретки, силы трения киноленты о фотографический раствор, усилия, обусловленного центробежной силой отрезков киноленты, огибающей ролики, усилия, обусловленного изгибом киноленты, и рядом других усилий. Определим усилие проворота нижнего ролика 0. Оно составит

Усилие натяжения киноленты р./ в ветви между нулевым и первым роликами

где

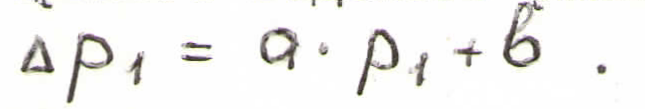

Усилие проворота верхнего ведомого ролика I

Усилие натяжения киноленты в ветви между первым и вторым роликами составит

Для

ролика 2

и

т.д.

и

т.д.

Расчет усилий должен быть закончен, когда усилие натяжения в ветви превысит допустимое, к примеру, для механизмов с зубчатыми барабанами 4,0-4,5 Н. В результате расчета определится и количество роликов в секции.

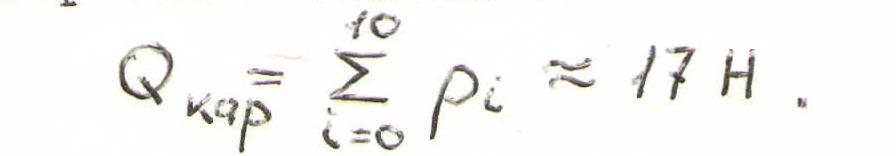

В качестве примера расчета по предложенной методике определим усилия натяжения киноленты для секции из 10 ведомых роликов с параметрами r = 0,006м; R = 0,022 м; q= 0,75 Н; a = 0,126; b=0,0462 Н. В расчете условно принято рс =0,5 Н. Данные расчета сведены в табл.6.1.

По данным расчета построим график усилий, представленный на рис ,6.9.

Вес нижней каретки составляет

Таблица 6.1

Номер ветви р, Н р,Н

|

0 |

0,5 |

0,0156 |

|

I |

0,6026 |

0,1202 |

|

2 |

0,8095 |

0,0566 |

|

6 |

0,9498 |

0,1660 |

|

4 |

1,1998 |

0,1016 |

|

5 |

1,6881 |

0,2169 |

|

6 |

1,6920 |

0,1619 |

|

7 |

1,9409 |

0,2849 |

|

8 |

2,6128 |

0,2682 |

|

9 |

2,6680 |

0,6706 |

|

10 |

6,0956 |

|