Кондуктометрический метод.

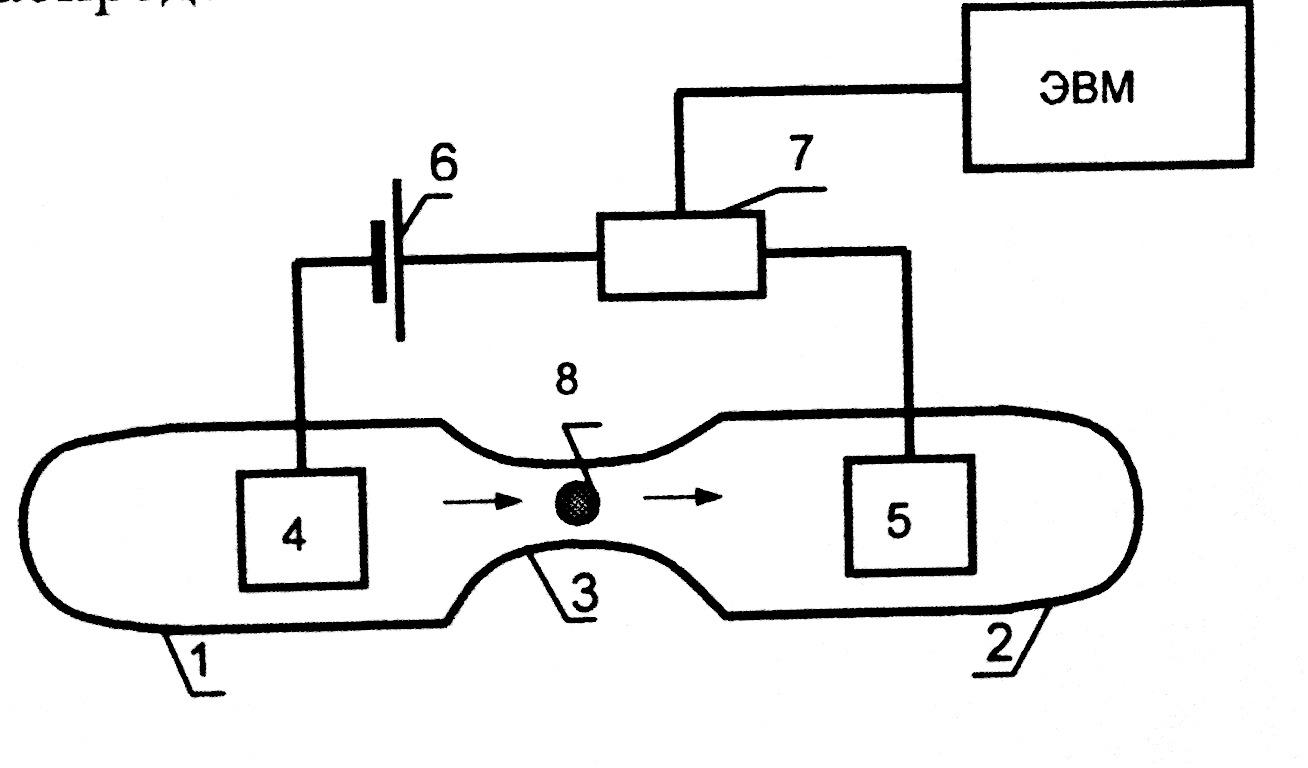

Кондуктометрический метод (от английского термина «conductivity» -электропроводимость) позволяет определять концентрацию и размеры аэрозольных частиц в суспензиях. Метод основан на изменении электропроводности электролита в момент прохождения частицы через капилляр соединяющий два сосуда, в которых установлены электроды. Этот метод был предложен Коултером в 1949 г., поэтому прибор для измерения параметров частиц называется счетчиком Коултера. Схема счетчика Коултера представлена на рис.4. Он состоит из двух сосудов 1 и 2, соединенных капилляром 3. В сосудах установлены электроды 4 и 5, соединенные с источником электрического напряжения 6. В электрическую цепь включено нагрузочное сопротивление 7, электрическое напряжение с которого подается на ЭВМ. В сосуде 1 помещена исследуемая суспензия, которая подается под давлением в сосуд 2 с чистой дисперсной средой с заданным объемным расходом Q (м3/с). Каждая частица 8 в суспензии увеличивает сопротивление между электродами 4 и 5 в момент ее прохождение через капилляр 3. При этом электрический ток в цепи уменьшается и с сопротивления нагрузки снимается импульс напряжения, амплитуда которого пропорциональна объему проходящей частицы. Поступающие от датчика импульсы напора усиливаются и обрабатываются с помощью ЭВМ. С помощью специальной программы проводится подсчет числа частиц каждого размера и строится гистограмма распределения.

Рис.4 Счетчик Коултера:

1, 2 -сосуд;

3 - капилляр;

4, 5 - электроды;

6- источник электрического напряжения;

7- нагрузочное сопротивление

Счетная концентрация частиц определяется по формуле:

![]() (14)

(14)

Где f(Гц)- частота импульсов,

Q (м3/с) - объемный расход суспензии.

Распределение

частиц по размерам (по объему) определяется

из анализа амплитуд

![]() импульсов.

Для этого предварительно проводится

градуировка счетчика (пропускаются

суспензии с заданным размером частиц).

импульсов.

Для этого предварительно проводится

градуировка счетчика (пропускаются

суспензии с заданным размером частиц).

Диаметр капилляра в счетчике Коултера должно соответствовать степени дисперсности анализируемого порошка. Максимальный эквивалентный диаметр частиц не должен превышать 40% диаметра отверстия. Частицы не должны химически реагировать с электролитом, не коагулировать и не набухать. В промышленных образцах (Швеция, Германия) используют сменные датчики с отверстиями (З0-560) мкм, что позволяет проводить дисперсный анализ частиц в диапазоне размером (1-250) мкм. ЭВМ позволяет выдавать на печать дифференциальную функцию счетного f(D) или массового g(D) распределений частиц по размерам.

Измерение удельной поверхности.

В ряде

случаев степень дисперсности

порошкообразных материалов характеризуется

величиной их удельной поверхности

![]() .

От величины удельной

поверхности используемых порошков, в

частности, зависит прочность

цемента, процесс горения пылеугольного

топлива, теплопроводность и

звукопроницаемость измельченных

веществ и т.д. Поэтому во всех случаях,

когда

основные технологические свойства

порошкообразного материала зависят

от поверхности его частиц, основным

критерием степени измельчения должна

быть величина удельной поверхности.

.

От величины удельной

поверхности используемых порошков, в

частности, зависит прочность

цемента, процесс горения пылеугольного

топлива, теплопроводность и

звукопроницаемость измельченных

веществ и т.д. Поэтому во всех случаях,

когда

основные технологические свойства

порошкообразного материала зависят

от поверхности его частиц, основным

критерием степени измельчения должна

быть величина удельной поверхности.

Наиболее распространенными способами определения удельной поверхности порошков являются измерение воздухопроницаемости слоя порошкообразного материала при протекании через него воздуха при давлении, близком к атмосферному, или при протекании через слой сильно разреженного воздуха при высоком вакууме.

Рассмотрим

способ определения

![]() при

давлении, близком к атмосферному.

В этом случае предполагается, что воздух

протекает через капиллярную

модель пористого тела, то есть течение

воздуха через слой порошка

полагается подобным его движению через

пучок извилистых капилляров.

Внутренняя поверхность капиляров в

единице объема слоя равна суммарной

поверхности измельченного материала.

при

давлении, близком к атмосферному.

В этом случае предполагается, что воздух

протекает через капиллярную

модель пористого тела, то есть течение

воздуха через слой порошка

полагается подобным его движению через

пучок извилистых капилляров.

Внутренняя поверхность капиляров в

единице объема слоя равна суммарной

поверхности измельченного материала.

Схема

прибора для измерения

![]() приведена на рис.5. Исследуемый слой

1 измельченного материала размещен в

корпусе 2 между перфорированными

дисками 3. Нижняя камера 4 соединена

трубками с сосудом

5 и дифференциальными U-образным

манометром 6. В сосуд 5 наливается

вода 7, которая через кран 8 может

сливаться в мерную емкость (стаканчик)

9.

приведена на рис.5. Исследуемый слой

1 измельченного материала размещен в

корпусе 2 между перфорированными

дисками 3. Нижняя камера 4 соединена

трубками с сосудом

5 и дифференциальными U-образным

манометром 6. В сосуд 5 наливается

вода 7, которая через кран 8 может

сливаться в мерную емкость (стаканчик)

9.

При открытом кране 8 жидкость из сосуда 5 вытекает в стаканчик 9; при этом в верхней полости сосуда 5 образуется разрежение. Под действием перепада давления ∆р=ра—р (ра - атмосферное давление; р - давление в верхней полости сосуда 5 и в сообщающейся с ней камере 4) атмосферный воздух проходит через слой 1 и заполняет верхнюю полость сосуда 5. Величина перепада давления ∆р измеряется дифференциальным манометром 6.

Рис.5. Схема устройства для измерения удельной поверхности:

1 - исследуемый слой;

2 - корпус;

3 - перфорированные диски;

4 - нижняя камера;

5 - сосуд;

6 - дифференциальный манометр;

7 - вода;

8 - кран;

9 - мерная емкость

Перед

проведением измерений слой порошка

уплотняется плунжером. Предварительно

определяются плотность материала

частиц

![]() и насыпная плотность

слоя порошка 1:

и насыпная плотность

слоя порошка 1:

![]() (15)

(15)

где М, V - масса и объем слоя.

Пористость уплотненного слоя порошка определяется из соотношения:

![]() (16)

(16)

![]() Перепад

давления ∆р в слое порошка связан со

скоростью прохождения воздуха

через слой и

связан

с формулой Коцени-Кармаша:

Перепад

давления ∆р в слое порошка связан со

скоростью прохождения воздуха

через слой и

связан

с формулой Коцени-Кармаша:

![]() (17)

(17)

где l,S - толщина и площадь сечения слоя;

μ - коэффициент динамической вязкости воздуха.

С помощью формулы Коцени-Кармаша можно получить рабочую формулу для определения удельной поверхности:

![]() (18)

(18)

где Q - объемный расход воздуха, прошедшего через слой, м3/с.

Величина Q определяется по объему слитой жидкости, поскольку поступающий в верхнюю полость сосуда 5 воздух вытесняет эквивалентный объем воды.

Таким

образом, процедура определения удельной

поверхности порошка сводится

к измерению объемного расхода жидкости

С), вылившегося за период измерения

(15-ЗО)с, и перепада давления ∆р. После

подстановки измеренных величин в

формулу (18), рассчитывается величина

![]() .

Диапазон измеряемых значений

удельной поверхности для данного метода

составляет

.

Диапазон измеряемых значений

удельной поверхности для данного метода

составляет

![]() =(3-15)*103см2/г.

=(3-15)*103см2/г.

Заключение.

В данной работе я рассмотрела различные методики исследования аэрозольных систем, их существует большое множество. Выбор зависит от состояния и природы вещества, от аппаратурного обеспечения, от точности, которую необходимо получить. В настоящее время аппаратура, помогающая проводить исследования совершенствуется с каждым днем, появляются более мощные микроскопы и компьютеры, которые упрощают работу, сокращают время.

Список литературы:

1. Грин Х., Лейн В. Аэрозоли – пыли, дымы и туманы. – Л.: Химия, 1969. – 428 с.

2. Беляев С.П., Никифорова Н.К. Оптико-электронные методы изучения

аэрозолей. – М.: Энергоиздат, 1981. – 232 с.

3. Коузов П.А. Основы анализа дисперсного состава промышленных пылей и

измельченных материалов. – Л.: Химия, 1971. – 280 с.

4. Райст П. Аэрозоли. Введение в теорию. – М.: Мир, 1987. – 280 с.

5. Коузов П.А. Основы анализа дисперсного состава промышленных пылей и

измельченных материалов. – Л.: Химия, 1971. – 280 с.