- •Содержание

- •Введение

- •1 Общий раздел

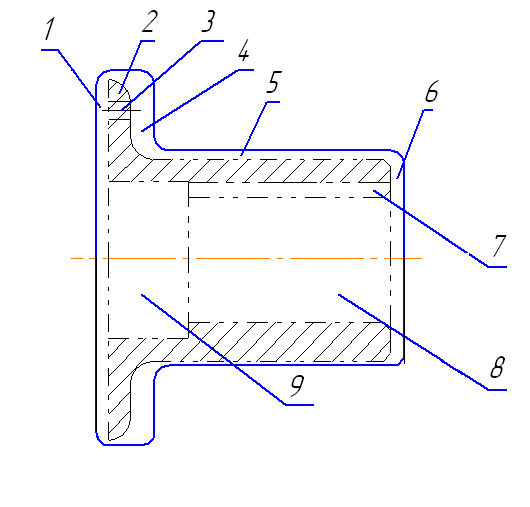

- •1.1 Назначение и конструкция детали

- •1.2 Материал детали и его свойства

- •1.3 Анализ технологичности конструкции детали 1.3.1 Качественный анализ на технологичность

- •1.3.2 Количественный анализ на технологичность

- •2 Технологический раздел

- •2.1 Определение и краткая характеристика типа производства

- •2.2 Выбор и технологическое обоснование метода получения заготовки.

- •2.3Анализ базового технологического процесса.

- •2.4 Разработка проектируемого технологического процесса

- •2.4.1 Разработка эскиза детали. Планы обработки поверхностей

- •2.4.2 Маршрут обработки

- •2.5 Расчет припусков

- •2.6 Расчёт режимов резания и То

- •2.7 Расчёт технических норм времени.

- •2.8 Определение количества оборудования и его загрузки

- •3 Конструкторский раздел

- •3.2 Описание конструкции и расчет режущего

- •3.3 Описание конструкции и расчет мерительного инструмента

2.2 Выбор и технологическое обоснование метода получения заготовки.

Деталь «Полумуфта»МЖТ 16.24.00.301изготавливается из стали45ГОСТ1050-88.

Масса детали 1,2кг.

На базовом предприятии в качестве заготовки используется поковка, изготовленная на молотах. На молотах можно штамповать детали весом до 200 кг типа плоских поковок (штампуемых в торец), шестерен, крестовин с круглой ступицей, круглых и квадратных фланцев со ступицами, ступенчатых валов, валов-шестерен, поворотных кулаков, рычагов, шатунов, коленчатых валов и т.д.

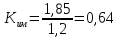

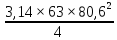

Коэффициент использования металла определяется по формуле:

, (7)

, (7)

где mдет– масса детали, кг

mзаг– масса заготовки, кг

,

,

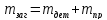

Масса заготовки определяется по формуле:

, кг (8)

, кг (8)

где mдет– масса детали, кг

mпр– масса припусков, кг

Масса припусков mпропределяется по формуле:

,

кг (9)

,

кг (9)

где ΣV– суммарный объем припусков, мм3

ρ – удельная плотность материала, кг/мм3

Группа стали - М2, так как сталь конструкционная Сталь45ГОСТ1050-88, с содержанием углерода 0,45%.Таблица21[41,с.24]

Класс точности - Т4, так как штамповка в открытых штампах. Таблица19[41,с.21]

Определение степени сложности штамповки:

С= (10)

(10)

Мф=Vф×ρ; кг(11)

где Мф - масса фактическая, кг

Vф= ; мм3

(12)

; мм3

(12)

где Vф– фактический объемфигуры, мм3

h– наибольшая длина, мм

D– наибольший диаметр, мм

Vф= =321277,4мм3

=321277,4мм3

Мф=321277,4×7,2×10-6=2,31кг

С=

Степень сложности штамповки С2. Приложение 2 [41,с.12]

Определение исходного индекса штамповки:

Индекс штамповки– 13, так как класс точности Т4, степень сложности С2, и группа стали М2. Таблица 2 [41, с.10]

Припуск на сторону П=1,5 мм, так как исходный индекс 13. Таблица 3[41,с.12]

Определяем припуски на механическую обработку:

Таблица 4 - Расчетные параметров заготовки штамповки В миллиметрах

|

Размер детали, квалитет |

Величина припуска |

Размер заготовки |

Допуск на размер |

Примечание | |

|

Торцы М,Н в размер 63мм |

+П=3 +П=3 |

69мм |

+1,6 -0,9 |

| |

|

|

+2П=2×1,5 |

Ø83,6мм |

+1,8 -1,0 |

| |

|

|

+2П=2×1,5 |

Ø48мм |

+1,6 -0,9 |

| |

|

Торец в размер

|

+2П=2×3 |

9,8мм |

|

| |

Рисунок 2 – Эскиз заготовки

Определяем массу припусков:

Таблица 5 - Информация для расчета

объема припуска

|

Номер поверхности на эскизе |

Наименование фигуры |

Расчетные параметры мм

|

Формула расчета |

Числовое значение, Vпр мм3 | |

|

1 |

Полый цилиндр |

D=80,6 d=35-2П l=2 |

V= |

8690,51 | |

|

2 |

Полый цилиндр |

D=80,6+2П d=80,6 l=5 |

V= |

2593,64 | |

|

3 |

Зубчатое колесо |

D=80,6 d=61,5 l=2 |

0,5V= |

8522,30 | |

|

4 |

Полый цилиндр |

D=80,6 d=45+2П l=2 |

V= |

6429,71 | |

|

5 |

Полый цилиндр |

D=45+2П d=45 l=45 |

V= |

13282,2 | |

|

6 |

Цилиндр |

D=45+2П l=2 |

V= |

3769,57 | |

|

7 |

Параллелипипед |

h=31 b=8 l=45 |

V=hbl |

10944 | |

|

8 |

Цилиндр |

D=28 h=45 |

V= |

27694,8 | |

|

9 |

Цилиндр |

D=35 H=18 |

V= |

12232,1 | |

|

Итого: |

|

81926,73 | |||

Мпр= ∑V×ρ (13)

где Мпр - расчетная масса припуска, кг

∑V- суммарный объем припуска, мм3

Мпр =81926,73×7,2×10-6 = 0,318 кг

Ким= (14)

(14)

гдеmд – масса детали, кг

mз– масса заготовки, кг

mз = Мпр+mд(15)

mз=0,318+1,2=1,518 кг

Ким= = 0,79

= 0,79

Таблица 6 - Результаты сравнения заготовок

|

Способ получения |

Масса заготовки Мзаг. |

Ки.м. |

|

Поковка полученная на молотах |

1,85 |

0,64 |

|

Поковка в открытых штампах |

1,518 |

0,79 |

Вывод: целесообразно применить поковку

в открытых штампахдля получения

заготовки, так как полученная заготовка

менее металлоемкая и имеет большойKим= 0,79. Также данный способ

максимально обеспечивает форму и размеры

заготовки близким к размерам готовой

детали.