- •Логистика товародвижения

- •Тема 1. Вводная лекция

- •Тема 2. Основные понятия промышленной логистики

- •Тема 3. Закупочная логистика

- •Управление процессами поставок

- •Тема 4. Формирование и регулирование запасов

- •Затраты на приобретение и доставку

- •Общие затраты на партию

- •Общие затраты на единицу

- •Оптимальные затраты в сутки

- •Тема 5. Производственная логистика

- •Тема 6. Сущность и основные положения логистики распределения и товародвижения

- •Тема 7. Особенности организации товародвижения

- •Формы предприятия оптовой торговли

- •Основные характеристики финансово-торговых групп

- •Тема 8. Экономический характер сети распределения

- •Тема 9. Особенности развития транспортно-экспедиционной инфраструктуры

Тема 5. Производственная логистика

Понятие "толкающей" и "тянущей" систем производства.

Система "Канбан" и другие вытягивающие системы.

Понятие "толкающей" и "тянущей" систем производства

Материальный поток на своем пути от первичного источника сырья до конечного потребителя проходит ряд производственных звеньев, и управление материальным потоком на этом этапе имеет свою специфику и имеет название "производственная логистика". Задача производственной логистики заключается в управлении материальными потоками внутри предприятия.

Концепции организации производства:

Логистическая концепция организации производства включает в себя следующиеосновные положения:

отказ от избыточных запасов;

отказ от завышенного времени на выполнение основных и транспортно-складских операций;

отказ от изготовления серий деталей, на которые нет конкретного заказа покупателя;

устранение простоев оборудования;

обязательное устранение брака;

превращение поставщиков из противостоящей стороны в доброжелательных партнеров.

Традиционная концепция организации производства:

никогда не останавливать основное оборудование; и поддерживать во что бы то ни стало высокий коэффициент его использования;

изготавливать продукцию как можно более крупными партиями;

иметь максимально большой запас материальных ресурсов на "всякий случай".

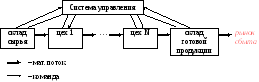

Управление материальными потоками на производстве

"Толкающая" системапредставляет собой систему организации производства, в которой предметы труда, поступающие на производственный участок, непосредственно этим участком у предыдущего технологического звена не заказываются. Материальный поток "выталкивается" получателю по команде, поступающей из центральной системы управления производством.

Эта система характерна для традиционной организации производства. Она не приспособлена к гибкой перестройке в соответствии с колебаниями спроса.

Первой системой, оставшейся по своей сути "толкающей", но уже использующей принципы логистики, была система MRP– планирование потребности в материалах.

Система MRP характеризуется высоким уровнем автоматизации управления, позволяющим реализовать следующие основные функции:

обеспечить текущее регулирование и контроль производственных запасов;

в реальном масштабе времени согласовывать и оперативно корректировать планы и действия различных служб предприятия (снабженческих, сбытовых и т.д.).

|

| ||

|

|

опред., например, детерминированным методом |

|

"Тянущая" система– система организации производства, в которой детали и полуфабрикаты подаются на последующую технологическую операцию с предыдущей по мере необходимости, центральная система управления не вмешивается в обмен материальными потоками между различными участками предприятия, не устанавливает для них текущих производственных заданий. Производственная программа отдельного технологического звена определяется размером заказа последующего звена. Центральная система управления ставит задачу лишь перед конечным звеном производственной технологической цепи.

Эта система работает при наличии спроса.

Система "Канбан" и другие вытягивающие системы

Гибкие производственные модули промышленного предприятия являются стартовыми элементами логистической цепи. Внутрилогистические системы предприятия (см. рис.) задают определенный ритм всей логистической цепи. Остальные ее элементы, в том числе системы снабжения и сбыта, транспортная система, должны функционировать в соответствии с ритмом внутрилогистической системы.

Схема внутрипроизводственной логистической системы

Основная цель производственной внутрилогистической системы состоит в координации планирования и управления производством, реализацией оперативных и стратегических планов.

Возможность адаптации макрологистических систем к изменениям окружающей среды в существенной степени определяется способностью входящих в них внутрилогистических производственных систем быстро менять качественный и количественный состав выходного материального потока, т.е. ассортимент и количество выпускаемой продукции.

На микроуровне внутрипроизводственная логистика выступает как система управления, планирования, координации и контроля всех основных потоков, имеющихся на промышленном предприятии.

Технической основой для построения внутрилогистических систем являются гибкие производственные системы и вычислительная техника. В полной мере экономический и технологический потенциал рационализации производства может быть реализован на основе интеграции гибких производственных модулей с подсистемами сбыта, снабжения, складирования и распределения материальных ресурсов.

Наиболее распространенные внутрилогистические системы:

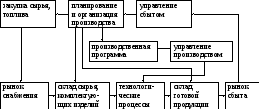

МРП-1(MaterialsRequirementsPlanning) – планирование потребности в материалах.

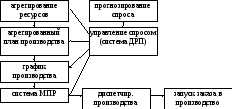

Схема действия системы МРП-1

МРП-2(ManufacturingResourcesPlanning) – система планирования производственных ресурсов, включающая определение потребности в материалах, производственных мощностях и трудовых ресурсах.

«Точно вовремя»(“Just-in-time”) – общий организационный подход, с помощью которого сокращаются запасы и длительность производственного цикла.

«Канбан»(яп.kanban – карточка) – метод, разработанный в Японии в рамках подходаJIT, обеспечивающий оперативное регулирование количества произведенной продукции на каждой стадии поточного производства; на базе автоматизации.

ОПТ(OptimizedProductionTechnology) – оптимизируется производственная технология.

ДРП(DistributionRequirementTechnology) – система управления и планирования распределения продукции, планирование продаж с учетом мощности каналов распределения.

Система ERP mix

Комплексное планирование работ предприятия, включая обеспечение финансовыми ресурсами в соответствии с производственной программой.

Особенности применения ERP:

Автоматизация разнообразных методов планирования и управления бизнес-процессами от позаказного до массового производства с возможностью их рационального сочетания и настройки.

Интегрированное использование подсистем учета, анализа и планирования сбыта, производства, снабжения, финансирования в разрезе отдельных центров затрат и ответственности и компании в целом.

Реализация современных технологий бюджетирования и обеспечения динамической увязки необходимых ресурсов по всему спектру бизнес-процессов на основе управленческого учета затрат и анализа консолидированной отчетности.

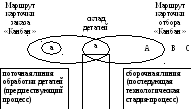

КАНБАН (реализованаToyotaMotors, 1972 г.)

Основывается на управлении материальными потоками в зависимости от фактической загрузки производственных подсистем. Система организации непрерывного производственного потока, способного к быстрой перестройке и практически не требующего страховых запасов.

Сущность системы «Канбан» заключается в том, что все производственные подразделения завода, включая линии конечной сборки, снабжаются материальными ресурсами только в том количестве и к такому сроку, которые необходимы для выполнения заказа, заданного подразделением потребителя.

Средством передачи информации является карточка-канбан в пластиковом конверте. Распространены 2 типа карт:

карточки отбора (указывается количество деталей, которое должно быть взято на предшествующем этапе обработки (сборки);

карточка производственного заказа(указывается количество деталей, которое должно быть изготовлено (собрано) на предшествующем производственном участке).

Карточки циркулируют как внутри предприятия, так и между организациями.

Движение карточек-канбан формирует график производства.

С помощью данной системы обеспечивается непрерывная работа производственных подразделений, прогнозируется и подсчитывается потребность в каждой детали, заказываются небольшие по размеру партии ресурсов.

Результаты:

улучшение качества выпускаемой продукции;

сокращение логистического цикла;

значительное ускорение оборачиваемости оборотных средств;

снижение себестоимости продукции;

практически исключаются страховые запасы;

уменьшение производственных запасов.

Условия рациональной организации производства:

существенное сокращение времени переналадки и переоснащения производственного оборудования;

высокий уровень автоматизации производственных операций с помощью роботом и манипуляторов;

синхронизация технологических процессов;

рациональная планировка подъездных путей;

система комплексного управления качества, всеобщий контроль качества материальных ресурсов и поставщиков;

партнерство только с надежными поставщиками;

повышение профессионального соответствия и высокой трудовой морали всего персонала;

время складирования не превышает в Японии 6 ч..

Система «Канбан» приносит высокую эффективность при ее комплексном внедрении.

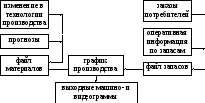

ОПТ – Optimized Production Technology (1980 г.)

А лгоритм

функционирования системы ОПТ

лгоритм

функционирования системы ОПТ

ОПТ – тянущая система организации производства. Фактически компьютеризированный вариант системы «Канбан», разница в том, что ОПТ предотвращает возникновение узких мест в цепи производство «производство–сбыт», а «Канбан» позволяет устранять уже возникшие узкие места.

Основной принцип – выявление в производстве узкого места. В качестве них могут выступать запасы сырья и материалов, машины и оборудование, технологические процессы, персонал).

LRP – Logistic Requirements Planning – синтез систем ДРП и МПР

Взаимодействие систем ДРП и МПР

LRP – система планирования и контроля входного материального потока, внутрипроизводственных потоков и выходного материального потока на уровне предприятия, фирмы, территориально-производственного комплекса.

LRP Supply Chain Management (система управления логистической цепью)

Виды тянущих систем:

«Шодзинка». Заключается в регулировании количества задействованных на участке рабочих при колебании спроса на продукцию.

«Дзидоко» (кружки качества). Автономный контроль качества на каждом рабочем месте.

«0000000» (7 нулей). Модификация системы JIT. Ее особенности:

0 дефектов (высокое качество);

0 простой (мин. время наладки при смене изделия);

0 размер партии на рабочем месте;

0 потери времени и затрат на транспорт;

0 сверхнормативной продукции;

0 простоев при устранении неисправностей;

0 длительность цикла (итог 6 первых пунктов.

0 не означает сведение к абсолютному нулю, а минимизация, к которой мы стремимся.

Бывают случаи, когда системы MRP являются более эффективными. Это справедливо для фирм с длительным производственным циклом в условиях неопределенности спроса, но и в MRP можно достичь уменьшения логистического цикла и уменьшения запасов, если время принятия решения по сравнению с производственными операциями и закупками ресурсов сопоставимо с периодичностью изменения спроса.