- •Логистика товародвижения

- •Тема 1. Вводная лекция

- •Тема 2. Основные понятия промышленной логистики

- •Тема 3. Закупочная логистика

- •Управление процессами поставок

- •Тема 4. Формирование и регулирование запасов

- •Затраты на приобретение и доставку

- •Общие затраты на партию

- •Общие затраты на единицу

- •Оптимальные затраты в сутки

- •Тема 5. Производственная логистика

- •Тема 6. Сущность и основные положения логистики распределения и товародвижения

- •Тема 7. Особенности организации товародвижения

- •Формы предприятия оптовой торговли

- •Основные характеристики финансово-торговых групп

- •Тема 8. Экономический характер сети распределения

- •Тема 9. Особенности развития транспортно-экспедиционной инфраструктуры

Затраты на приобретение и доставку

-

(руб./парт.)

(руб./парт.)Ц– стоимость единицы товара;

q– объем партии;

С1– затраты, связанные с выполнением заказа на поставку

Затраты, связанные с выполнением заказа на поставку С1– затраты на поиск поставщиков, оформление, размещение заказа, заключение договоров, расходы на разъезды по командировкам, управленческие расходы, расходы на приемку грузов, экспедирование, почтово-телеграфные, телефонные расходы, расходы по недостаче и потери в пути в пределах норм убыли, на наладку оборудования и т.д. Все эти расходы являются условно-постоянными.

Расходы на приобретение и доставку (C(q)) обратно пропорциональны объему партии. Перевозку больших партий товаров приходится осуществлять при том же общем объеме перевозок товаров во столько же раз реже, во сколько увеличивается величина партии.

Расходы на хранение запасов в период между двумя поставками

![]() (руб./парт.)

(руб./парт.)

![]() – среднесуточная потребность

– среднесуточная потребность

Затраты на хранениеС2– затраты на содержание складского хозяйства, связанные с самим процессом хранения: свет, отопление зданий, амортизация, заработная плата работников склада, затраты на технический ремонт, аренду, земельный налог, затраты на содержание транспортных средств на складе, зарплата работников, обслуживающих технику, затраты на инвентаризацию, затраты на замораживание оборотного капитала в запасах, убытки от хранения запасов (порча, уценка, списание, кража, усушка).

Общие затраты на партию

![]() (руб./парт.)

(руб./парт.)

Общие затраты на единицу

![]() (руб./ед.)

(руб./ед.)

Оптимальные затраты в сутки

![]() (ед./сут.) –формула Уилсона

(ед./сут.) –формула Уилсона

Однако, эта формула практически работает на предприятии, т.к. очень сложно подсчитать все логистические расходы в ее составе, а кроме того, экономические условия в России не позволяют применять ее.

Затраты на содержание и создание запасовмогут быть также выражены следующей формулой:

-

С1 · n– стоимость приобретения и доставки одной заказанной партии;

С2– затраты на хранение (ед./год)

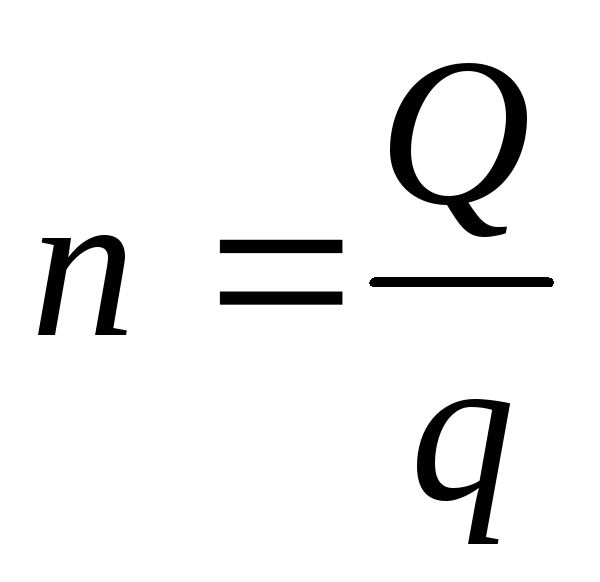

– количество партий поставок в год

![]()

![]() (ед./год)

(ед./год)

![]()

Оптимальный период времени между поставкамиt

![]() ;T– период

;T– период

Рассмотренные формулы применяются при условии соблюдения сроков поставки и равномерного заранее известного потребления поставляемых товаров.

Но в практике могут иметь место частные отклоненияот этих условий:

Модель затянувшейся поставки. Товар поступает в течение определенного периода времени и расходуется до того, как доставлена последняя партия.

Условия поступления и потребления материалов

|

|

t1– время, в течение которого материал поступает с интенсивностьюbед. в сутки

t2– время, в течение которого материал расходуется с интенсивностьюpед. в сутки |

Модель ускоренного использования запасов. В случаях, когда потери из-за дефицита сравнимы с издержками по содержанию излишних запасов, дефицит допустим.

Условия поступления и потребления материалов

|

|

t2– время отсутствия материалов на складе (время дефицита) | |

|

|

C2– затраты, связанные с хранением запасов C1– затраты, связанные с доставкой и др. C3– издержки (потери) от дефицита, ед./год | |

Модель периодической компенсации дефицита(смешанная модель).

У словия

поступления и потребления материалов

словия

поступления и потребления материалов

Определение оптимальной партии поставок в условиях неопределенности

Пример:

Мальчик покупал газеты по 10 центов, а продавал по 15 центов. Он решил провести исследования.

|

Спрос |

Частота спроса, дн. |

Относит. частота |

Накопительная частота |

|

28 |

10 |

0,1 |

1 |

|

29 |

20 |

0,2 |

0,9 = 1 – 0,1 |

|

30 |

35 |

0,35 |

0,7 = 0,9 – 0,2 |

|

31 |

25 |

0,25 |

0,35 |

|

32 |

10 |

0,1 |

0,1 |

|

|

100 |

1 |

|

1 способ

Таблица определения прибыли

|

С Закупки |

28 |

29 |

30 |

31 |

32 |

|

28 |

1,4 |

1,4 |

1,4 |

1,4 |

1,4 |

|

29 |

1,3 |

1,45 |

1,45 |

1,45 |

1,45 |

|

30 |

1,2 |

1,35 |

1,5 |

1,5 |

1,5 |

|

31 |

1,1 |

1,25 |

1,4 |

1,55 |

1,55 |

|

32 |

1 |

1,15 |

1,3 |

1,45 |

1,6 |

При спросе 28:

28: (0,15–0,1) · 28 = 1,4

29:

![]()

Ожидаемая ежедневная прибыль при разных уровнях закупок:

P30 = 1,2·0,1 + 1,35·0,2 + 1,5·0,35 + 1,5·0,25 + 1,5·0,1 = $1,44 –opt!(заказ 30 с указанием относительной частоты).

P29 = 1,3·0,1+1,45·0,2+1,45·0,35+1,55·0,25+1,45·0,1 = $1,435

P28 = $1,4

P31 = $1,39

P32 = $1,307

2 способ. Анализ предельных величин.

|

0,35 < 0,67 < 0,7 => 30 = Qзакуп. |

MPU– предельный доход от продажи дополнительной единицы продукции p– вероятность продажи дополнительной единицы продукции 1–p– вероятность того, что дополнительная единица не будет продана MCO– потери от непроданной ед. прод. |

Порядок определения гарантийного запаса

Гарантийныеилистраховыезапасыпредназначены для обеспечения работы на случай возможных отклонений в объеме производства или перебоев в процессе снабжения. Оптимальная величина страхового запаса призвана обеспечить предприятию такую вероятность наличного товара, при которой потери из-за отсутствия дополнительной единицы товарной массы уравновешивались бы затратами, возникающими при увеличении запасов на данную единицу.

Методы определения страхового запаса

По интервалу отставания запаса.

-

qстр = (t1 + t2 + t3 + t4) ·

–среднесуточное

потребление

–среднесуточное

потреблениеt1– время, необходимое на заказ материалов

t2– время, необходимое поставщику для организации отгрузки материальных ресурсов

t3– время движения материалов от поставщика к потребителю (время в пути)

t4– время, необходимое для разгрузки материалов и подготовки их к эксплуатации

Метод, основанный на использовании статистических данных предыдущего периода.

Определение объема поставки.

Определение средневзвешенного интервала поставки:

![]()

Определение интервала опоздания tоп.

Определение объема опозданий – qоп(равно объему партии, у которой поставка превышаетtср.в).

Определение средневзвешенного интервала опозданий:

![]()

Среднесуточный расход продукта:

![]()

Размер страхового запаса:

![]()

Метод определения страхового запаса по фактическим данным, исходя из среднеквадратичного отклонения в интервале поставок и в объеме поставок.

-

– средняя величина интервала поставки

∑t– сумма интервалов всех поставок

k– количество интервалов

k = n–1– количество всех поставок

Дисперсия отклонений:

![]()

![]()

![]() – среднеквадратическое отклонение

– среднеквадратическое отклонение

qстр = 2σ

В элементарных условиях поступления и потребления можно вывести зависимость между величиной необеспеченности и величиной гарантийного запаса.

-

k– коэффициент пропорциональности, определяющий зависимость числа дней простоя от величины гарантийного запаса

tпр– число дней необеспечения производства материалами

Потери от дефицита за 1 день необеспеченности:

![]()

Общее количество затрат на содержание гарантийного запаса и потерь от дефицита:

![]()

![]()

![]()

Точка заказа– это установленный минимальный уровень запаса, при снижении до которого подается заказ на поставку очередной партии материальных ценностей.Размер заказа– то количество материала, на который может быть выписан заказ для пополнения запасов.

Системы управления запасами

Многообразие систем управления запасами может быть сведено к двум типам, отличающимся по принципам пополнения запаса и обработки информации:

Системы первого типа: Каждый раз, когда запас достигает точки размещения заказа, для пополнения запаса заказывается определенное количество товара.

Системы второго типа: Заказ переменного размера размещается через постоянные интервалы времени.

Также на практике можно встретить смешанные типы.

Система с фиксированной периодичностью заказа.

τ– время выполнения заказа (время опережения)

Материалы заказываются и поступают на склад через равные промежутки времени:

|

τ1 = τ2 = τ3 Т1 = Т2 = Т3 |

QТЗ = qфакт q1 ≠ q2 ≠ q3 |

![]()

При каждом поступлении заказа происходит пополнение до максимального уровня.

Регулирующими параметрамисистемы являются максимальный уровень запасов и интервал времени между двумя очередными поступлениями партий (или заказами). Если меняется размер заказа, который зависит от скорости потребления в предшествующем периоде, то нужно установить величину за этот период и заказать очередную партию.

|

+ |

– |

|

простота (регулирование 1 раз в течение всего интервала – не нужно вести регулярный учет запасов); |

|

Области применения этой системы:

малоценные предметы;

низкие затраты на хранение;

незначительные издержки, даже если запасы закончились;

относительно постоянный уровень спроса;

небольшие затраты на материалы и равномерное их расходование;

невысокие транспортно-заготовительные расходы.

Система с фиксированным размером заказа.

Размер заказа строго зафиксирован и не меняется ни при каких условиях работы системы. Эта система предусматривает поступление материалов равными, заранее определенными партиями через разные промежутки времени.

Вариант А.

Т очка

заказа не доходит до минимального

уровня.

очка

заказа не доходит до минимального

уровня.

-

τ1 ≠ τ2 ≠ τ3

Т1 ≠ Т2 ≠ Т3

q1 = q2 = q3

qфакт = qopt

QТЗ = qфакт

Вариант В.

Точка заказа находится на минимальном уровне.

-

τ1 ≠ τ2 ≠ τ3

Т1 ≠ Т2 ≠ Т3

q1 = q2 = q3

qзак = qopt

QТЗ = qстр

Очередная поставка ресурсов осуществляется при уменьшении наличия запасов до определенного критического уровня, так называемой точки заказа. Рассматриваемая система часто называется "двухбункерной", так как запас хранится в двух бункерах: в первом для удовлетворения спроса в течение периода от даты поставки до даты заказа; и во втором в течение периода от даты заказа до даты поставки.

Регулирующими параметрамиявляются точка заказа и величина партии поставки. Выбор указанных параметров обусловлен установкой на минимизацию издержек товарообращения. Максимальный размер колеблется в зависимости от того, как шло расходование материальных запасов.

|

+ |

– |

|

материалы поступают одинаковыми партиями, что уменьшает затраты по доставке и содержанию запаса. |

требуется систематический непрерывный контроль запасов, что увеличивает издержки, связанные с их регулированием. |

Область применения:

высокая стоимость материалов;

высокие издержки хранения;

высокий уровень ущерба в случае дефицита;

относительно непредсказуемый или случайный спрос.

Система с определяемой периодичностью пополнения запасов до постоянного уровняилисистема с двумя фиксированными уровнями запасов и с фиксированной периодичностью заказов.

Характеризуется

тем, что допустимый уровень запасов

регламентируется как сверху, так и

снизу: кроме максимального (верхнего)

уровня, до которого осуществляется

пополнение запаса, устанавливается

нижний уровень – точка заказа. Если

размер запаса уменьшается до этого

нижнего уровня (критического уровня)

еще до и стечения

установленного периода заказа, то

делается внеочередной заказ.

стечения

установленного периода заказа, то

делается внеочередной заказ.

-

τ1 ≠ τ2 ≠ τ3

Т1 = Т2 = Т3

Размер дополнительного заказа:

Сумма разницы между максимальным и пороговым уровнем и ожидаемым потреблением за время выполнения дополнительного заказа.

![]()

Плановая закупка:

![]()

qфакт = qminв идеальной ситуации

Особенности: заказы делятся на 2 категории: плановые и дополнительные (когда запасы доходят до порогового уровня).

Три регулирующих параметра:

максимальный уровень запаса;

минимальный уровень запаса (точка заказа);

длительность периода между заказами.

Партии поставки могут быть разного размера.

|

+ |

– |

|

исключение возможности нехватки материалов до наступления срока очередной поставки, однако в этой системе пополнение запасов не может производиться независимо от фактического расходования запасов. |

необходимо вести постоянное наблюдение за уровнем запасов. |

Система управления уровнем запаса с фиксированным размером заказа.

Р азмер

заказываемой партии поставок является

постоянным, а интервалы времени, через

которые производится заказ, не фиксируются.

Пороговый уровень – уровень выдачи

заказа.

азмер

заказываемой партии поставок является

постоянным, а интервалы времени, через

которые производится заказ, не фиксируются.

Пороговый уровень – уровень выдачи

заказа.

-

τ1 ≠ τ2 ≠ τ3

Т1 ≠ Т2 ≠ Т3

q1 = q2 = q3

Интервалы времени между моментами поставок получаются сами собой по ходу управления запасами и в общем случае не равны между собой. Момент необходимости подачи заказа на поставку здесь определяется путем оперативного учета фактического уровня текущего запаса и сопоставления его с некоторой нормируемой величиной, являющейся пороговым или критическим уровнем. Объем заказа независимо от складывающейся ситуации определяется заранее и является постоянным.

Минимаксная система или система с двумя фиксированными уровнями без постоянной периодичности заказов.

-

τ1 ≠ τ2 ≠ τ3

Т1 ≠ Т2 ≠ Т3

Эта система устраняется недостаток третьей системы и является ее модификацией. Запасы пополняются только в том случае, когда их уровень достигает точки заказа sнезависимо от наступления периода подачи заказа.

Постоянными остаются размер максимального запаса и точка заказа. Периодичность заказа и размер заказываемой партии – величины переменные.

|

y(x) = x + p

|

x– величина запаса при принятии решения об их пополнении, это текущий фактический запас p– величина пополнения y– величина запаса после принятия решения (либо о пополнении(x+p)либо нет). |

Пример:

|

Дано: Пусть при пополнении запасов автомобилей служба маркетинга придерживается стратегии минимакса. s = 50 шт. S = 300 шт. |

Решение: 1) 40<50: 300–40=260 2) 70>50: заказ не делается, т.к. не достигнут min уровень запасов. 3) ... |

|

На какое количество автомобилей требуется оформить заказ, если в момент принятия решения на складе имеется: 1) 40; 2) 70; 3) 150; 4) 200, 5) 90, 6) 10. |

Ответ:

|

Метод ABC (Закон Парето)

Обычно из общего числа наименований наибольшая стоимость запаса или основная доля затрат на управление падает на относительно небольшое их количество. Эито связано с широко распространенным законом Парето(1897 г.), который утверждает, что в подавляющем большинстве случаев ограниченное число элементов (20%), составляющих явление, на 80% обуславливает его возникновение.

Целесообразно разбить номенклатуру на 3 группы:

|

А: |

Наиболее ценные изделия, на долю которых приходится около 80% общей стоимости изделия – составляют около 15-20% всего выпуска продукции, поступившей на склад готового продукта. |

|

В: |

Средние по стоимости изделия – 10-15% от общей стоимости выпуска, до 30% общего выпуска. |

|

С: |

Самые дешевые изделия – 5-10% от общей стоимости, самые массовые – более 50% от общего выпуска. |

Анализ кривой AВCпоказывает, что группа изделий А находится под строгим учетом и контролем. Эти изделия – основные. Группе изделий В требуется обычный контроль, налаженный учет и постоянное внимание. Изделие С нуждается в самом обыкновенном контроле, периодической проверке уровня запасов.

Анализ XYZ

С помощью XYZ-анализа ассортимент распределяется в зависимости от частоты их потребления.

Отслеживается, как часто деталь нужна в производстве. Здесь определяется коэффициент вариации V– мера относительного разброса относительно среднего значения прогнозируемой величины:

![]()

Группы изделий:

|

Изделия группы X |

характеризуются постоянной величиной их потребности и небольшими колебаниями в их расходе и высокой точностью предсказаний. |

|

Изделия группы Y |

характеризуются заранее известными тенденциями определения потребности в них; возможны сезонные колебания. |

|

Изделия группы Z |

потребляются нерегулярно, прогнозирование их потребности неточно. |

Анализ XYZ:

Определение коэффициент вариации.

Сортировка и суммирование изделий в соответствии с возрастанием коэффициентов вариации.

Графическое представление (распределение по областям XYZ).

Объединенный метод

|

потребность

|

AX |

AY |

AZ |

|

BX |

BY |

BZ | |

|

CX |

CY |

CZ | |

|

|

т | ||

Невозможность точного определения издержек, возникающих в результате дефицита запаса, приводит к тому, что вводится критерий качества обслуживания, который может измеряться:

количеством случаев спроса, который нельзя удовлетворить из-за отсутствия запасов;

размером спроса, удовлетворяемого без задержки;

временем ожидания удовлетворения спроса и т.д.

Цельюмаксимальной готовности к поставкам является повышение уровня сервиса избежание непропорционально растущих затрат на страховые запасы.

Уровень обслуживания W:

![]() или

или

![]()

Определение оптимального уровня обслуживания в зависимости от изменения затрат на обслуживание F4и потери, вызванные ухудшением обслуживанияF2.

прос

прос

очность

прогнозирования

очность

прогнозирования