|

ЗМІСТ

Вступ 1 Вихідні дані 1.1 Конструктивно-технологічна характеристика деталі, опис дефектів і причин виникнення 1.2 Технічні умови на контроль і сортування деталі 2 Технологічна частина 2.1 Маршрутна технологія 2.1.1 Розрахунок виробничої програми ремонту 2.1.2 Вибір раціонального способу відновлення 2.1.3 Загальний план ремонту деталі 2.1.4 Вибір установочних баз 2.1.5 Розробка операцій 2.1.6 Технологічна документація 2.2 Охорона праці 3 Економічна частина 4 Конструкторська частина Список використаних джерел

|

||||||||||||||||

|

|

|

|

|

|

КП. 5.07010602. РА.11. 00. ПЗ |

|||||||||||

|

|

|

|

|

|

||||||||||||

|

Зм |

Арк |

№ документа |

Підпис |

Дата |

||||||||||||

|

Виконав |

Кулібаба.С. |

|

|

Технологічний процес відновлення хрестовини |

Літера |

Аркуш |

Аркушів |

|||||||||

|

Перевір. |

Пірог В.Й. |

|

|

|

Н |

|

3 |

|

||||||||

|

Консут. |

|

|

|

СГТ 1ТОА-10 |

||||||||||||

|

Н.контр |

|

|

|

|||||||||||||

|

Прийняв ийняв |

Пірог В.Й. |

|

|

|||||||||||||

ВСТУП

В процесі експлуатації автомобіля його робочі властивості поступово погіршуються через зношування деталей, а також корозії і утомленості матеріалу, з якого вони виготовлені. В автомобілі з'являються відмови і несправності, які усувають при технічному обслуговуванні (ТО) і ремонті.

Справним є автомобіль, який відповідає всім вимогам нормативно-технічної документації. Працездатний автомобіль на відміну від справного повинен задовольняти лише тим вимогам, виконання яких дозволяє використовувати його за призначенням без загрози безпеки руху. Працездатний автомобіль може бути несправним, наприклад, мати погіршений зовнішній вигляд, знижений тиск в змащувальній системі двигуна.

Пошкодженням називають перехід автомобіля в несправний, але працездатний стан; перехід його в непрацездатний стан називають відмовою.

Ремонт є комплексом операцій по відновленню справності або працездатності виробів і відновленню ресурсів виробів і їх складових частин.

Необхідність і доцільність ремонту автомобілів обумовлена перш за все їх нерівномірністю складових частин (складальних одиниць і деталей). Відомо, що створити автомобіль, всі деталі якого зносилися б рівномірно і мали б однаковий термін служби, неможливо. Тому в процесі експлуатації автомобілі проходять на автотранспортних підприємствах (АТП) періодичне ТО і при необхідності поточний ремонт (ПР), який здійснюється шляхом заміни окремих деталей і агрегатів. Це дозволяє підтримувати автомобілі в технічно справному стані.

При тривалій експлуатації автомобілі досягають такого стану, коли їх ремонт в умовах АТП стає технічно неможливим або економічно недоцільним. В цьому випадку вони прямують в централізований поточний або капітальний ремонт (КР) на авторемонтне підприємство (АРП).

Поточний ремонт повинен забезпечувати гарантовану працездатність автомо- біля пробігом до чергового планового ремонту, причому цей пробіг повинен бути не менше за пробіг до чергового ТО-2. У разі виникнення відмов виконують неплановий ТР, при якому замінюють або відновлюють деталі і складальні одиниці в об'ємі, визначуваному технічним станом автомобіля.

Капітальний ремонт повинен забезпечувати справність і повний (або близький до повного) ресурс автомобіля або агрегату шляхом відновлення і заміни будь-яких складальних одиниць і деталей, включаючи базові.

Основним джерелом економічної ефективності КР автомобілів є використовування залишкового ресурсу їх деталей. Близько 70... 75 % деталей автомобілів, що поступили в КР, можуть бути використаний повторно або без ремонту, або після невеликої ремонтної дії.

Деталі, що повністю вичерпали свій ресурс і підлягаючі заміні, складають 25...30% всіх деталей. Кількість деталей, знос робочих поверхонь яких знаходиться в допустимих межах, що дозволяє використовувати їх без ремонту, досягає 30...35%. Решта деталей автомобіля (40...45%) може бути використаний повторно тільки після їх відновлення. До них відноситься більшість найскладніших, металоємних і дорогих деталей автомобіля. Вартість відновлення цих деталей не перевищує 10...50% вартості їх виготовлення.

Собівартість КР автомобілів і їх складових частин звичайно не перевищує 60...70 % вартості нових аналогічних виробів. При цьому досягається велика економія металу і енергетичних ресурсів. Висока ефективність централізованого ремонту зумовила розвиток авторемонтного виробництва, яке завжди займало значне місце в промисловому потенціалі нашої країни. Об'єми централізованого ремонту автомобілів і їх складових частин досягли, а по деяких позиціях перевершили об'єми їх виробництва.

При капітальному ремонті повнокомплектних автомобілів вони на тривалий термін вибувають з експлуатації. Прагнення скоротити простої автомобілів в ремонті привело до практики будівництва АРП в місцях високої концентрації автомобільного парку, з тим щоб максимально їх наблизити до постачальників ремонтного фонду.

Однією з прогресивних тенденцій у вітчизняній практиці ремонту з'явилося широке розповсюдження агрегатного методу при ТР автомобілів. Він здійснюється шляхом планової заміни непрацездатних агрегатів новими або наперед відремонтованими, узятими з оборотного фонду. При ремонті автомобілів агрегати залежно від їх технічного стану піддаються ТР або КР. Агрегатний метод відділяє процеси індустріального ремонту агрегатів від робіт по їх демонтажу і монтажу в експлуатаційних умовах і тим самим забезпечує значне скорочення простоїв автомобілів в ремонті і сприяє централізації робіт як по капітальному, так і по поточному ремонту агрегатів.

Організаційно-технічна перебудова АРП останніми роками швидшала у зв'язку із зміною соціально-економічних умов господарювання в нашій країні. Разом з розвитком традиційних відомчих і самостійних АРП виробничі об'єднання автомобільної промисловості створили і розвивають фірмові системи обслуговування і ремонту автомобілів нових моделей. Автомобільні центри в зоні своєї дії забезпечують підприємства запасними частинами, проводять збір і доставку ремонтного фонду і відремонтованих виробів, залежно від виробничих можливостей виконують централізоване технічне обслуговування і поточний ремонт легкових автомобілів, складні види поточних ремонтів агрегатів і систем, надають технічну допомогу транзитним автомобілям, контрольно-діагностичні, інженерно-комерційні і інші послуги.

Необхідність систематизації і поглиблення знань про ремонт автомобілів підвищує роль наукових досліджень в цій області. Велику увагу надається підготовці наукових і інженерно-технічних кадрів з ремонту автомобилей. В даний час в Україні створена велика кількість автотранспортних і автодорожніх технікумів які випускають висококваліфікованих спеціалістів по технічному обслуговуванню і ремонту автомобілів.

1 ВИХІДНІ ДАНІ

-

Конструктивно-технологічна характеристика деталі,опис дефектів і причини виникнення.

Деталь: Маховик

Дефект: 1 Знос отворів під болти.

2 Різки на робочій поверхні.

Маховик виготовлений із сірого чавунна СЧ 18-36. На двигунах ЗМЗ-53

встановлений маховик суцільної конструкції. Це масивний диск діаметром 371мм.

На зовнішню поверхню диска напресований сталевий зубчастий вінець, що

забезпечує провертання колінчастого вала при запуску двигуна за допомогою

стартера. Перший дефект маховика це знос отворів під болти,цей дефект він

отримав коли кріплення маховика ослаблюється і маховик починає дуже сильне

коливання при цьому маховик розбиває отвори під болти. Другий дефект він

отримав коли кріпильні болти ослаблюються і маховик починає хватати диск

зчеплення, і між ними виникає тертя яке несе за собою ризики на внутрішній

частині маховика.

1.2 Технічні умови на контроль і сортування деталі

Технічні умови на дефекацію деталей складаються в вигляді карт, які по кожні деталі окремо містять наступні данні: загальні відомості про деталь, перелік можливих дефектів, способи виявлення дефектів, доступні без ремонту розміри деталей та рекомендовані способи усунення дефектів.

В загальні відомості про деталь заносять її ескізи з указанням місць розташування дефектів, основні розміри деталей матеріал та твердість основних поверхонь. Технічні умови на контроль і сортування маховика занесені в

таблицю 1.1.

Таблиці 1.1 Технічні умови на контроль і сортування маховика

|

Найменування дефектів |

Спосіб встановлення дефекту і вимірювальні інструменти |

Розмір мм. |

Висновок |

|||

|

Номінальний |

Допустимий без ремонту |

Допустимий для ремонту |

|

|||

|

Обломи і тріщини будь-якого характеру і розташуванню |

Огляд |

________ |

__________ |

__________ |

Бракувати |

|

|

Знос ризики і забоїни на робочій поверхні |

Огляд Шаблон 17,0мм |

18,5 |

17,0 без рисок і задирів. |

Більш 17,0 за наявності рисок і задирів |

Ремонтувати Шліфування або проточування «як чисто» до розміра неменше 17,0 мм. |

|

|

Знос отворів під болти кріплення маховика. |

Пробка 12,05 мм або нутромір індикаторний 10-18мм. |

|

Більше 12,5 |

Більше 12,5 |

Ремонтувати Розгортання до ремонтного розміру в зборі з колінчастим валом |

|

|

Облом зубів вінця маховика. |

Огляд |

_______ |

________ |

_______ |

Ремонтувати Заміна зубчастого вінця. |

|

|

Знос зубів маховика по довжині. |

Штангенциркуль |

Не менше 8,0 |

Менше 8,0 |

Менше 8,0 |

Ремонтувати. Зачистка. |

|

2 ТЕХНОЛОГІЧНА ЧАТИНА

2.1 Маршрутна технологія

2.1.1 Розрахунок виробничої програми

Виробнича програма авторемонтних підприємств (АРП) може бути виражена у фізичних, приведених одиницях, у грошовому вираженні чи сумарно. У курсовому проекті виробнича програма АРП буде визначатися у фізичних одиницях розрахунковим шляхом.

Кількість деталей, що підлягають ремонту в протягом року визначається за формулою:

=9760

шт, (2,1)

=9760

шт, (2,1)

де Nr – річна виробнича програма АРП, шт;

Np – програма АРП по ремонту об'єктів (капітальних ремонтів);

Кр – маршрутний коефіцієнт ремонту деталі;

n - кількість однакових деталей, установлених на автомобілі

(агрегаті).шт.

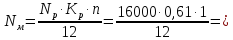

Кількість деталей, що підлягають ремонту протягом місяця, визначається за формулою:

813,33 шт,

(2.2)

813,33 шт,

(2.2)

де Nм – місячна виробнича програма АРП, шт;

12 – кількість місяців у році.

Кількість деталей, що підлягають ремонту протягом доби, визначається за формулою:

=38,58шт, (2.3)

=38,58шт, (2.3)

де Nд – добова виробнича програма АРП, шт.;

253 – кількість робочих днів у році при п'ятиденному робочому

тижні.

-

Вибір раціонального способу відновлення

Сучасні АРП володіють, як правило, усіма способами ремонту деталей. Найбільш прогресивними є способи ремонту деталей металопокриттями, що дозволяють ремонтувати деталі з наступною обробкою поверхонь під номінальний розмір, у результаті чого досягається їхня повна взаємозамінність.

З існуючих методик вибору раціонального способу відновлення найбільш прийнятної вважають методику, запропоновану В.А.Шадричевим. Ця методика заснована на послідовному застосуванні трьох критеріїв, тобто складається з 3 етапів:

1) Вибір способів відновлення деталі, що можна застосувати.

2) З числа способів відновлення, що рекомендується, вибирають ті, котрі забезпечують наступний міжремонтних ресурсів відновлення деталей, тобто задовольняють необхідному значенню коефіцієнта довговічності 0,8-1,0.

3) При відповідності необхідному значенню коефіцієнта довговічності декількох способів вибирають спосіб відновлення, що характеризується найбільш високим значенням коефіцієнта техніко-економічної ефективності.

Необхідно мати на увазі, що при усуненні групи дефектів деталі доцільно усувати їх одним способом з метою скорочення маршруту відновлення.

Деталь: Маховик ЗМЗ 53-1005115

Дефекти:

1 Знос отворів під болти 2 Різки на робочій поверхні.

Можливі способи ремонту

1 Розсвердлювання отвору 1 Шліфування

2 Заварка. Свердління нового отвору 2 Проточування «як чисто»

Способи, що забезпечують надійність та довговічність:

1 Заварка 1Шліфування

Способи,що забезпечують економічність процесу відновлення:

1 Розсвердлювання отвору 1Проточування «як чисто»

Способи що забезпечують найліпші техніко-економічні показники:

1Зварка.Сверління нового отвору 1 Проточування «як чисто»

2.1.3 Загальний план ремонту деталі

Технологічний маршрут ремонту деталі відображає раціональну

послідовність технологічних операцій відновлення деталі з урахуванням поєднання дефектів і вибраного способу ремонту кожного дефекту. Розглядаючи послідовність робіт типового технологічного процесу (ТТП), виключають роботи що не вимагаються для ремонту деталі вибраними способами ремонту. Зберігаючи послідовність ТТП, залишають тільки роботи, необхідні для ремонту деталі (при необхідності роботи доповнюються).

Перша операція, як правило - це перевірка і при необхідності правка базових поверхонь деталі (вказати, вибрати бази).

Подальші операції не повинні погіршувати якість, отриману в попередніх операціях. Закінчується технологічний процес контрольною операцією (перевірка відповідності розмірів і вимог ТУ).

Деталь: ЗМЗ 53 53-1005115.Маховик

Дефекти: 1 Знос отворів під болти

2 Різки на робочій поверхні.

005 ХХХХ Контрольна.

010 9200 Зварка. Заварити 4 отвори

015 4120 Свердлильна. Свердлити 4 отвори,витримуючи d=12

020 4110 Токарна. Точити поверхню « як чисто»

025 ХХХХ Контрольна.

2.1.4 Вибір установочних баз

При ремонті деталей дуже важливе значення має забезпечення заданого взаємного розташування оброблюваних поверхонь відносно один одного. Поверхні деталі, що визначають її положення при установці (закріпленні), називаються установочними базами. Установочні бази поділяються на дві групи: основні і допоміжні.

Основною базою називається така поверхня деталі, що сполучається з поверхнею іншої деталі, разом з нею працюючи в зібраній машині, і впливає на роботу деталі в механізмі. Прикладом основних баз є посадкові місця під підшипники качання в маточині, шейки під підшипники, шестерні, шківи, отвори під вал у зубчастому колесі, отвори під поршневий палець у поршні і т.д.

Допоміжною базою називається поверхня, що не сполучається з поверхнею іншої деталі, що спільно працює в машині, і не робить впливу на роботу в механізмі. До таких баз відносяться центрові отвори валів осей, виточення в юбці поршня, технологічні отвори в картерах і т.д.

У процесі прийняття рішення необхідно враховувати наступні правила:

-

для правильного базування деталі необхідно позбавити її шести ступенів волі, тобто накласти на неї шість зв'язків, матеріалізованих у виді опорних точок;

-

обробка деталі повинна починатися з тієї поверхні, що є установочною базою при наступних закріпленнях;

-

кількість баз на всю обробку повинно бути мінімальним, тому що перехід від однієї бази до іншої завжди викликає додаткову погрішність у взаємному розташуванні поверхонь;

-

при ремонті деталі варто передбачити можливість використання однієї і тієї ж бази;

-

поверхні, прийняті як установочні бази, повинні мати необхідну твердість, а деталь – не деформуватися під впливом зусиль закріплення і різання;

-

установочна база повинна збігатися з вимірювальною, інакше може виникнути погрішність базування.

Установчою базою маховика є:

- зовнішня поверхня