Тех часть по ПАХТ

.rtfТехнологическая часть. Технологическая(машинно-аппаратурная) схема установки и её описание.

Ректификация — массообменный процесс, который осуществляется в большинстве случаев в противоточных колонных аппаратах с контактными элементами (насадки тарелки) аналогичными используемым в процессе абсорбции. Поэтому методы подход к расчету и проектированию ректификационных и абсорбционных установок имею много общего. Тем не менее ряд особенностей процесса ректификации (различие соотношение нагрузок по жидкости и пару в нижней и верхней частях колонны, переменные по высоте колонны физические свойства фаз и коэффициент распределения, совместное протекание процессов массо- и теплопереноса) осложняет его расчет.

Одна из сложностей заключается в отсутствии обобщенных закономерностей для расчета кинетических коэффициентов процесса ректификации. В наибольшей степени это относится к колоннам диаметром более 800 мм с насадками и тарелками, широко применяемым в химических производствах. Большинство рекомендаций сводится к использованию для расчета ректификационных колонн кинетических зависимостей, полученных при исследовании абсорбционных процессов (в приведенных в данной главе примерах в основном использованы эти рекомендации).

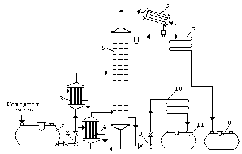

Принципиальная схема ректификационной установки представлена на рис. 1. Исходную смесь из промежуточной емкости 1 центробежным насосом 2 подают в теплообменник 3, где она подогревается до температуры кипения. Нагретая смесь поступает на разделение в ректификационную колонну 5 на тарелку питания, где состав жидкости равен составу исходной смеси хF

Рис.1 Принципиальная схема ректификационной установки:

-

ёмкость для исходной смеси ; 2, 9- насосы; 3- теплообменник-подогреватель; 4 - кипятильник;

5- ректификационная колонна; 6- дефлегматор; 7- холодильник дистиллята; 8- ёмкость для сбора дистиллята; 10- холодильник кубовой жидкости; 11- ёмкость для кубовой жидкости.

Стекая вниз по колонне, жидкость взаимодействует с поднимающимся вверх паром, образующимся при кипении кубовой жидкости в кипятильнике 4. Начальный состав пара примерно равен составу кубового остатка хW , т. е. обеднен легколетучим компонентом. В результате массообмена с жидкостью пар обогащается легколетучим компонентом. Для более полного обогащения верхнюю часть колонны орошают в соответствии с заданным флегмовым числом жидкостью (флегмой) состава хР , получаемой в дефлегматоре 6 путем конденсации пара, выходящего из колонны. Часть конденсата выводится из дефлегматора в виде готового продукта разделения - дистиллята, который охлаждается в теплообменнике 7 и направляется в промежуточную емкость 8.

Из кубовой части колонны насосом 9 непрерывно выводится кубовая жидкость - продукт, обогащенный труднолетучим компонентом, который охлаждается в теплообменнике 10 и направляется в емкость 11.

Таким образом, в ректификационной колонне осуществляется непрерывный неравновесный процесс разделения исходной бинарной смеси на дистиллят (с высоким содержанием легколетучего компонента) и кубовый остаток (обогащенный труднолетучим компонентом).

Расчет ректификационной колонны сводится к определению ее основных геометрических размеров - диаметра и высоты. Оба параметра в значительной мере определяются гидродинамическим режимом работы колонны, который, в свою очередь, зависит от скоростей и физических свойств фаз, а также от типа насадки.

Свойства объекта обработки(исходного сырья и готовой продукции) ацетон: химические и физические свойства

Синонимы:

диметилкетон

пропанон

Внешний вид:

бесцветн. жидкость Брутто-формула (система Хилла): C3H6O Формула в виде текста: CH3COCH3 Молекулярная масса (в а.е.м.): 58,08 Температура плавления (в °C): -95,35 Температура кипения (в °C): 56,24 Температурные константы смесей:

56,05 °C (температура кипения азеотропа, давление 1 атм) аллилбромид 8% ацетон 92% Растворимость (в г/100 г или характеристика): ацетон: смешивается

бензол: смешивается

вода: смешивается

диэтиловый эфир: смешивается

метанол: смешивается

хлороформ: растворим

этанол: смешивается

Метод очистки или выделения из смесей 1. Источник информации: Гитис С.С., Глаз А.И., Иванов А.В. "Практикум по органической химии: Органический синтез" М.: Высшая школа, 1991 стр. 49

Для высушивания ацетон помещают в колбу с обратным холодильником, закрытым хлоркальциевой трубкой, добавляют безводный хлорид кальция (120 г на 1 л) и кипятят, дважды заменяя осушитель через каждые 5-6 часов. Переливать ацетон на свежий осушитель следует как можно быстрее, так как ацетон очень жадно поглощает влагу. Окончательно ацетон перегоняют над хлоридом кальция.

Плотность: 0,7908 (20°C, г/см3)

0,7899 (25°C, г/см3)

Показатель преломления (для D-линии натрия): 1,3591 (20°C)

1,3588 (25°C)

Показатель диссоциации: pKa (1) = 20 (20 C, вода)

Диэлектрическая проницаемость: 20,9 (20°C)

Дипольный момент молекулы (в дебаях): 2,84 (20°C)

Динамическая вязкость жидкостей и газов (в мПа·с): 0,295 (25°C)

0,28 (41°C)

0,36 (10°C)

Поверхностное натяжение (в мН/м): 23,7 (20°C)

Стандартная энтальпия образования ΔH (298 К, кДж/моль): -247,7 (ж) Стандартная энтропия образования S (298 К, Дж/моль·K): 200 (ж) Стандартная мольная теплоемкость Cp (298 К, Дж/моль·K): 125 (ж) Энтальпия плавления ΔHпл (кДж/моль): 5,69 Энтальпия кипения ΔHкип (кДж/моль): 29,1 Температура вспышки в воздухе (°C): -18 Температура самовоспламенения на воздухе (°C): 465 Теплота сгорания Qp (кДж/моль): 1829,4 Стандартная энтальпия образования ΔH (298 К, кДж/моль): -216,5 (г) Симптомы острого отравления:

Клиническая картина отравления: При попадании внутрь и вдыхании паров - состояние опьянения, головокружение, слабость, шаткая походка, тошнота, боли в животе, коллапс, коматозное состояние. Возможны поражения печени (токсический гепатит) и почек (снижение диуреза, появление белка и эритроцитов в моче). При выходе из коматозного состояния часто развивается пневмония.

Лечение: При пероральном приеме - промывание желудка, при ингаляционном - промывание глаз водой, ингаляция кислорода. Ощелачивание мочи. Форсированный диурез. Лечение острой сердечно-сосудистой недостаточности, нефропатии, пневмонии.

Аналитические

[инфракрасный спектр ацетона]

Критическая температура (в °C): 235,5 Критическое давление (в МПа): 4,7 Критическая плотность (в г/см3): 0,273 Применение:

Широко применяемый растворитель органических веществ, в первую очередь нитратов и ацетатов целлюлозы. Сырье для синтеза уксусного ангидрида, кетена, диацетонового спирта, окиси мезитила, метилизобутилкетона, метилметакрилата, дифенилолпропана, изофорона и многих других соединений.

Мировое производство около 3 000 000 т/год (1980).

История:

Название от латинского acetum - уксус.

Дополнительная информация:

Входит в список IV (прекурсоры) наркотических и психотропных веществ.

Образует кристаллические соединения с гидросульфитами щелочных металлов. Сильными окислителями (щелочной раствор перманганата калия или хромовая кислота) окисляется до муравьиной и уксусной кислот и далее до углекислого газа и воды. Каталитически восстанавливается до изопропанола; амальгамами магния и цинка, а также цинком в уксусной кислоте - до пинакона. Атомы водорода легко замещаются при галогенировании, нитрозировании. Действием хлора в щелочи превращается в хлороформ, который взаимодействует с избытком ацетона с образованием хлорэтона. Окисляет вторичные спирты в присутствии алкоголятов алюминия до кетонов (реакция Оппенгауэра). Вступает в альдольную конденсацию с образованием диацетонового спирта, а также в кротоновую конденсацию с образованием окиси мезитила, форона и мезитилена. В присутствии сильной минеральной кислоты алкилирует фенол с образованием дифенилолпропана. Присоединяет цианид-ион с образованием ацетонциангидрина. При пиролизе (700 С) дает кетен и метан.

Источники информации:

1. "Неотложная помощь при острых отравлениях: Справочник по токсикологии" под ред. Голикова С.Н. М.:Медицина, 1977 стр. 261

2. "Химическая энциклопедия" т.1 М.: Советская энциклопедия, 1988 стр. 230-231

3. Бабаян Э.А., Гаевский А.В., Бардин Е.В. "Правовые аспекты оборота наркотических, психотропных, сильнодействующих, ядовитых веществ и прекурсоров" М.: МЦФЭР, 2000 стр. 147

4. Гордон А., Форд Р. "Спутник химика" М.: Мир, 1976 стр. 186

5. Рабинович В.А., Хавин З.Я. "Краткий химический справочник" Л.: Химия, 1977 стр. 127 Обоснование выбора основного и вспомогательного оборудования для осуществления процесса или её разработка

В промышленности для проведения процесса ректификации используют два типа колонн:

тарельчатые, в которых контактные устройства выполнены в виде тарелей, расположенных на определенном расстоянии друг от друга;

насадочные, в которых контактные устройства заполняют практически весь объем колонны.

Конструкции тарелок весьма разнообразны, часть из них стандартизована. Выбор типа тарелки определяется видом смеси, производительностью колонны, требованиями по степени ректификации, качеству разделяемых компонентов (фракций) и т. п. Тарельчатые колонны используются, как правило, в крупнотоннажных производствах.

В тарельчатых КУ интенсификация процесса тепломассообмена между взаимодействующими жидкой и паровой фазами обеспечивается, в основном, за счет максимально возможного увеличения относительной скорости движения фаз. (Предельная интенсивность процесса достигается при турбулизации двухфазной системы, однако в традиционных конструкциях тарелок достичь турбулентного течения не удается из-за ограничений по скорости паровой фазы, обусловленных "захлебыванием" колонны и недопустимо высокими потерями давления в КУ).

Средний уровень КПД тарелок, применяемых в настоящее время, составляет 50-70%.

Насадочные колонны приобретают все более широкое распространеие в последние годы. Используемые в них насадки также весьма разнообразны по конструкции и применяемому материалу. Насадочные КУ имеют высокую эффективность, хорошие массовые характеристики, однако, как правило, с ростом диаметра колонны их эффективность резко падает, а некоторые типы насадков, например, спирально-призматические, теряют работоспособность уже при диаметре колонны 100 мм. Кроме того, они, как правило, дороже тарельчатых.

Поэтому насадочные колонны обычно используются в малотоннажном производстве (исключение составляют насадки Зульцера, Спрейпак, складчатые сетчатые кубики, сохраняющие конкурентоспособность с тарелками и при больших диаметрах колонн).

В насадочных контактных устройствах, в отличие от тарельчатых КУ, процесс тепломассообмена осуществляется не за счет организации интенсивного перемешивания взаимодействующих фаз, а за счет увеличения поверхности границы раздела фаз. Для этого используются пористые, сетчатые и тому подобные материалы с большой удельной поверхностью. Например, у насадки Зульцер в 1м3 объема площадь контакта ( общая повехность насадки) достигает порядка 400…500 м2.

Критерии сравнения контактных устройств.

При выборе того или иного типа контактного устройства (КУ) учитывают такие показатели, как:

производительность — пропускная способность;

расстояние между тарелками при отсутствии брызгопереноса с тарелки на тарелку

(высота единицы переноса для насадочных КУ);

эффективность при разных рабочих нагрузках;

диапазон рабочих нагрузок при высокой эффективности;

гидравлическое сопротивление КУ (перепад давления на КУ) в диапазоне рабочих нагрузок;

склонность КУ к засорению и к отложениям полимеризующихся жидкостей;

простота конструкции, проявляющаяся в трудоемкости изготовления, монтаже, ремонте;

металлоемкость.

Комплекс этих показателей определяет габаритно-массовые, энергетические, экономические характеристики ректификационных колонн, и, в конечном итоге, инвестиционные и эксплуатационные затраты всего производственного цикла ректификации.

Осуществлять выбор того или иного типа колонны, используя такое количество показателей - задача весьма трудоемкая. Особенно сложно производить выбор рационального типа КУ, проводя сравнение между тарельчатыми и насадочными колоннами, поскольку в литературных источниках по этим колоннам различаются и системы показателей и удельные характеристики КУ.

Мы предлагаем для качественного сравнения различных конструкций контактных устройств воспользоваться критериями, в основе которых лежит понятие единицы переноса (ЕП):

Gном — номинальная нагрузка по пару (кг/м2·час);

ВЕП — высота единицы переноса в колонне (мм);

PЕП — перепад давления на единице переноса (мбар);

МЕП — масса единицы переноса при паровой нагрузке 1кг/час (г/кг·час).

В тарельчатых колоннах обычно используется эквивалентное единице переноса понятие теоретической тарелки (ТТ):

ВЕП =НТТ = НТФ/Т, где:

НТТ — высота теоретической тарелки;

НТФ — фактическое расстояние между тарелками в колонне;

Т — КПД тарелки.

PЕП = PЕПФ/Т;

МЕП = МЕПФ/Т, где:

PЕПФ и МЕПФ — перепад давления на тарелке и масса тарелки в колонне, соответственно.

Как видно, для тарельчатых КУ величины ВЕП и PЕП практически не зависят от диаметра ректификационной колонны. Дело в том, что в КУ такого типа высота тарелки и перепад давления на ней в основном определяются паровой нагрузкой и свойствами разделяемой смеси. Слабый рост МЕП обусловлен необходимостью упрочнения конструкции тарелки с ростом ее диаметра.

В то же время габаритно-массовые характеристики насадочных КУ с ростом диаметра колонны заметно ухудшаются, что связано с использованием специальных устройств, обеспечивающих равномерное распределение флегмы по сечению колонны. Начиная с диаметра колонны 3 м габаритно-массовые параметры насадочных КУ начинают сближаться с соответствующими параметрами тарельчатых КУ.

Тем не менее, по всему комплексу критериев насадочные КУ (в частности, насадки Зульцера) имеют существенно лучшие характеристики, чем традиционные тарельчатые КУ:

по паровой нагрузке — выше на ~ 80 %;

по высоте единицы переноса— ниже в 1.5…3 раза;

по перепаду давления — меньше в 4…8 раз.

Однако следует учитывать, что насадки значительно дороже тарелок и сложнее в эксплуатации. Регулярная насадка. Правильно уложенная насадка отличается от нерегулярной меньшим гидравлическим сопротивлением и поэтому особенно пригодна для процессов вакуумной ректификации. К недостаткам следует отнести их высокую чувствительность к равномерности орошения.

Простейшая регулярная насадка – плоскопараллельная – представляет собой пакеты, набираемые из плоских вертикальных, обычно металлических пластин толщиной 0,4-1,2 мм, расположенных параллельно с одинаковым зазором 10-20 мм. Высота пакета пластин 400-1000 мм. Наружный диаметр пакета соответствует внутреннему диаметру колонны. Для повышения равномерности распределения жидкости в колонне, пакеты устанавливают один над другим, взаимно повернутыми на угол 45-900. Недостатки этой насадки: высокая металлоемкость, плохое перераспределение жидкости, сравнительно низкая эффективность.

Для

устранения последнего недостатка, листы

плоскопараллельной насадки выполняют

с рифлением или с различными турбулизирующими

элементами. Так, насадка состоит из

вертикальных, параллельно расположенных

листов, имеющих поперечные окна с

отогнутыми лепестками . Соседние по

высоте лепестки отогнуты в противоположные

стороны и делят колонну в продольном

направлении на контактные камеры. Газ,

поднимаясь по колонне, проходит через

камеры, многократно меняя направление

движения при ударе о лепестки. Жидкость,

стекая по насадке с лепестка на лепесток,

распыляется восходящим газовым

потоком.Плоскопараллельная насадка

применяется в колоннах больших диаметров

и при больших нагрузках по пару, так как

обладает большой пропускной способностью.

Реечная

насадка(хордовая).

Насадка

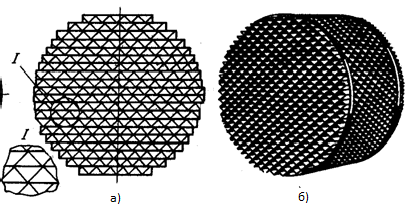

из гофрированной сетки (а) рекомендована

для процессов ректификации, проводимых

под вакуумом. Пакеты такой насадки

высотой 150-200 мм изготовляют из тканой

проволочной сетки толщиной 0,2 мм. В

последнее время разработана

высокоэффективная насадка «Зульцер»(б)

из гофрированной сетки толщиной 0,16

мм.

Основное ее достоинство– простота изготовления, недостатки– относительно небольшая удельная поверхность и малый свободный объем. В заключении хочу отметить,то что выбор насадок будет зависеть от величины параметра давления процесса.