надега 3 часть

.pdf

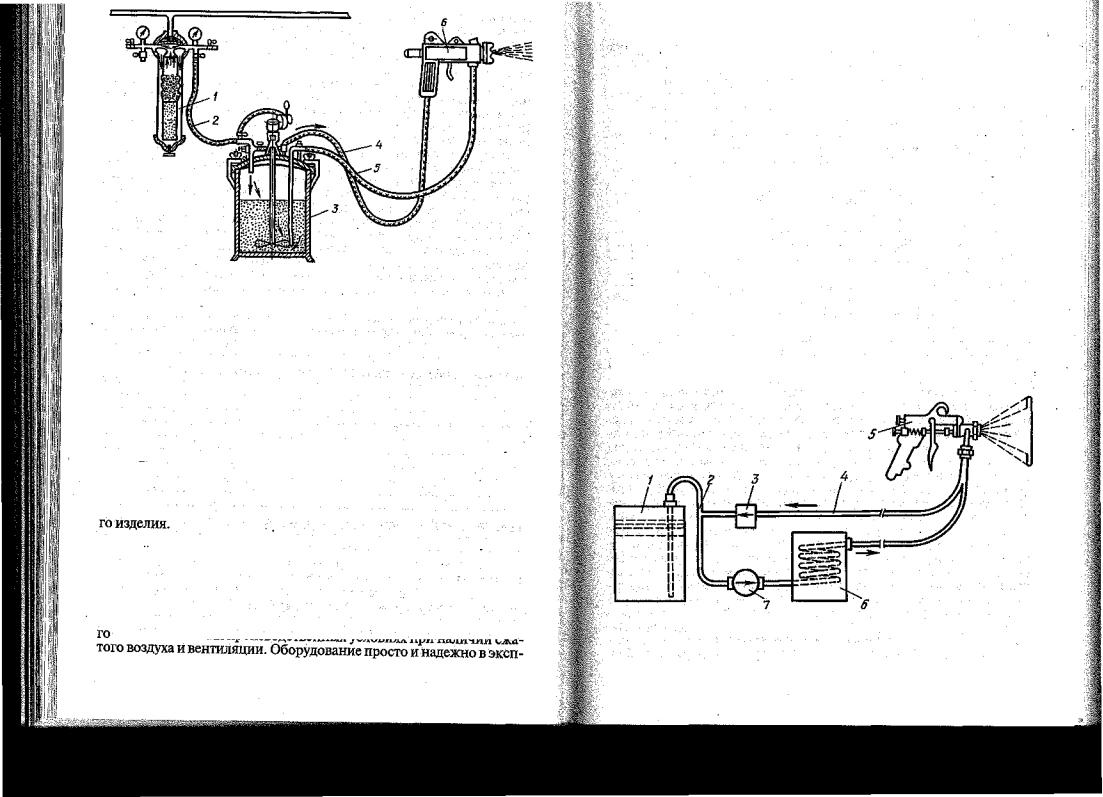

Рис. 2.31. Схема установки воздушного распыления:

1 - масловодоотделитель; 2п 4 - шланги для подачи воздуха; 3 - красконагнетательный бак- S — шлангдля подачи краски; 6— краскораспылитель '

Наружные слои лакокрасочных покрытий часто наносят воздушным или безвоздушным распылением и в электростатическом поле.

Сжатый воздух из заводской сети или от компрессора поступает к масловодоотделителю 1 (рис. 2.31) и после очистки по шлангу 2 подается в красконагнетательный бак 3, представляющий собой герметически закрытый сосуд с крышкой. На последний установлены мешалка для перемешивания краски и редуктор, регулирую-: щий давление воздуха в системе подачи краски и краскораспылителе. По шлангу 4 к краскораспылителю 6 направляется сжатый воздух, а по шлангу 5— лакокрасочный материал. В краскораспылителе лакокрасочный материал распыляется сжатым воздухом и в мелкодисперсном состоянии оседает на поверхность окрашиваемо-

По принципу подачи краски распылители делят на две группы с подачей краски от красконагнетательного бака и с ее подачей самотеком из прикрепленного сверху стаканчика. Вторую группу применяют при небольших объемах работ. Нормальная работа воздушного краскораспылителя достигается при давлении сжатого воздуха0,25...0,55 МПа.

При воздушном распылении можно получить покрытия высоко-

качества в любых ппоизнолгггар.ннгыу vrrrmnjav п™* иат».™,» „„,„

луатации. Производительность труда повышается в 5...8 раз по сравнению с окрашиванием кистью.

Однако наблюдаются большие потери лакокрасочных материалов за счет туманообразования и пролета частиц за контур окрашиваемого изделия. С увеличением вязкости материала, удельного расхода и давления воздуха, а также расстояния от краскораспылителя до окрашиваемой поверхности по сравнению с оптимальными возрастают потери на туманообразование, которые составляют 15...40 % общего расхода лакокрасочного материала. Образующийся туман загрязняет оборудование и производственное помещение, пожаро- и взрывоопасен, а также вреден для здоровья.

Все более широкое распространение находит безвоздушный способ распыления лакокрасочного материала под высоким давлением. Лакокрасочный материал из бачка подается насосом 7 (рис. 2.32) к краскораспылителю 5. Перед нанесением материал подогреваютдо температуры 70... 100 "С в нагревателе били же наносят без нагрева. Давление в системе подачи (12...25 МПа) создается плунжерным насосом 7двойного действия с пневмоприводом, работающим от сети сжатого воздуха при давлении 0,4...0,7 МПа. Давлен не регулируют с помощью клапана 3.

Лакокрасочный материал распыляется благодаря переходу потенциальной энергии материала, находящегося под давлением, в кинетическую энергию при выходе из сопла краскораспылителя. В результате падения давления в струе до атмосферного освобождаются силы, стремящиеся расширить лакокрасочный материал. Происходит мелкодисперсное распыление краски, чему способствует также мгновенное испарение части растворителя после вы-

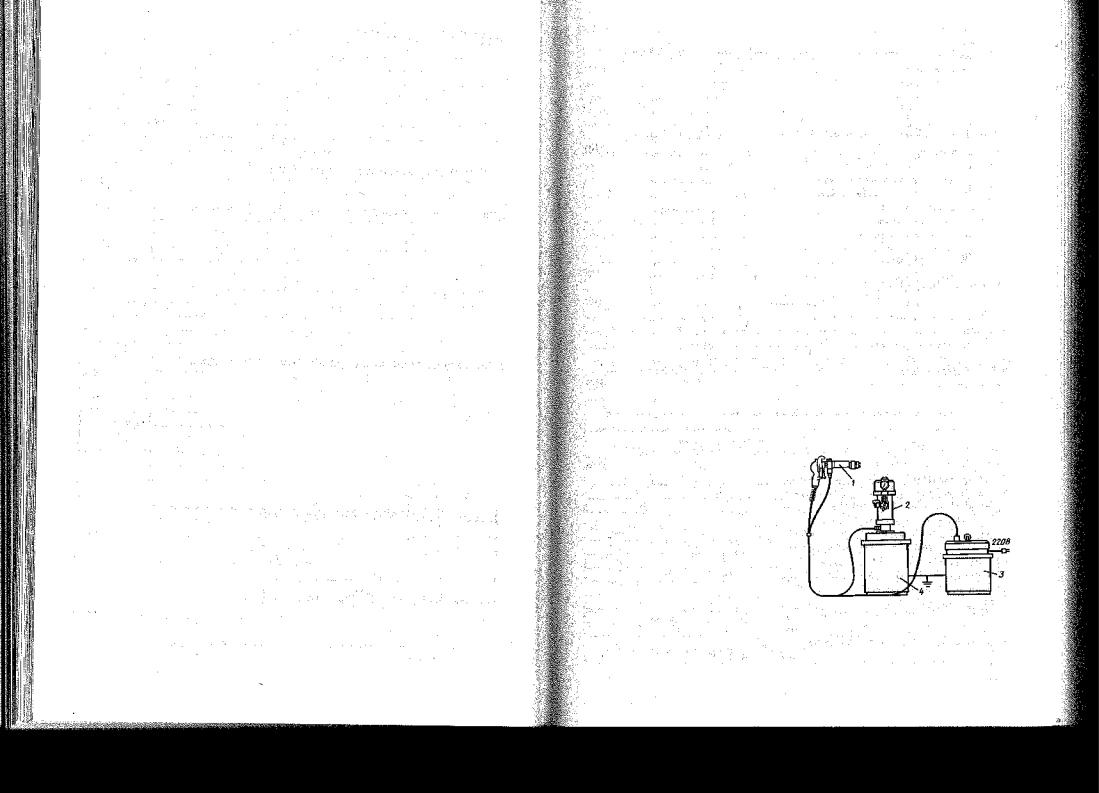

Рис. 2.32. Схема установки безвоздушного распыления:

/ — бачокдля краски; 2 — питающая линия; 3 — регулирующий клапан; 4— шланг; 5 — краскораспылитель; 6— нагреватель; 7— насос

148 |

149 |

|

хода из сопла, сопровождаемое значительным расширением материала.

К преимуществам безвоздушного распыления по сравнению с воздушным относят: снижение потерь на туманообразование на 25 %; уменьшение расхода растворителей, так как можно использовать более вязкие лакокрасочные материалы; нанесение более толстых слоев, что позволяет наносить покрытие с меньшим числом слоев; использование менее мощной вентиляции; улучшение сани- тарно-гигиенических условий труда; повышение производительности труда рабочих; сокращение времени сушки. Покрытия получаются высокого качества благодаря меньшей пористости и более равномерной толщине пленки.

Воздушное и безвоздушное распыления имеют свои достоинства и недостатки. Разработана установка комбинированного распыления УРКМ-1.

При окраске в электрическом поле краскораспылитель соединяют с отрицательной, а окрашиваемое изделие — с положительной клеммами источника высокого напряжения и заземляют. Между изделием и распылителем создается электрическое поле, в котором частицы воздуха ионизируются. Под действием электрического поля положительные ионы направляются к распылителю, а отрицательные — к окрашиваемому изделию. Частицы лакокрасочного материала в результате взаимодействия с ионами приобретают отрицательный заряд и под влиянием электрического поля направляются к окрашиваемому изделию и осаждаются на его поверхности ровным слоем.

В качестве распылителей при нанесении покрытий в электрическом поле служат пневматические, безвоздушные или центробежные электростатические распылители в виде чаш или грибков различной формы. Центробежные распылители приводятся в действие от пневматических турбин или электродвигателей мощностью 50... 100 Вт. Иногда используют пневматические распылители, что приводит к потере лакокрасочного материала, так как его часть, не получившая электрического заряда, теряется. При окраске больших поверхностей распылитель перемещают относительно окрашиваемой поверхности посредством механических устройств с автоматическим управлением.

К преимуществам окраски в электрическом поле по сравнению с другими способами относят: улучшение качества окраски; снижение потерь материала на 30...50 %; упрощение системы вентиляции окрасочных камер; отсутствие гидрофильтров; значительное повышение производительности труда; создание наиболее благоприятных условий труда.

Однако в электрическом поле можно наносить покрытия только из лакокрасочных материалов с определенными электрофизическими свойствами. Для придания материалам этих свойств используют специальные разбавители: РЭ-1В, ВЭ-2В, ВЭ-ЗВ и др. Про-

мы тленностью выпускается стационарное автоматическое оборудование, работающее при напряжении 1ОО...14ОкВ, и ручное — 30 кВ.

На стационарных электроокрасочных установках не получают качественных покрытий на изделиях сложной конфигурации и различных габаритов, окрашиваемых на одном и том же конвейере (кабины, детали оперения и облицовки), но они наиболее экономичны при непрерывной окраске большого числа однотипных деталей.

При малом числе окрашиваемых изделий и их большой номенклатуре целесообразно применять ручную окраску. Основным ее преимуществом служит возможность поместить распылитель в любое положение относительно изделия. Для ручной окраски на ремонтных предприятиях применяют установки УЭРЦ-4, УЭРЦ-5 и УГЭР-3. На первых двух установках лакокрасочный материал распыляется чашечным распылителем и пневмоэлектрораспылителем. При наличии распылителей двух типов можно применять установку для окраски изделий сложной конфигурации.

Установку УГЭР-3 применяют для окрашивания изделия с применением безвоздушного распылителя.

Лакокрасочный материал из бачка 4 (рис. 2.33) подается насосом 2 к краскораспылителю 1. Для создания электрического поля служит источник высокого напряжения 3. Образующийся во время распыления туман оказывает вредное воздействие на человека, поэтому необходимы механизация и автоматизация окрасочных работ.

Разработано и выпускается большое число автоматических манипуляторов (роботов), которые воспроизводят движения оператора. При использовании роботов и роботизированных комплексов можно наносить лакокрасочные материалы воздушным или безвоздушным распылением на изделия различной конфигурации и размеров.

Разработаны |

окрасочный |

|

|

робот РП-1000 и робототехни- |

|

||

ческий окрасочный комплекс |

|

||

РТК-0-1. Последний включает |

|

||

в себя окрасочный робот «Ко- |

|

||

лер», окрасочную камеру, ка- |

|

||

бину оператора, пульт опера- |

|

||

тора, систему подачи краски и |

|

||

подготовки |

воздуха, устрой- |

|

|

ства вращения изделия и опоз- |

|

||

манания изделия, |

краскорас- |

|

|

пылитель. С |

помощью этого |

Рис. 2.33. Схема ручной установки для |

|

оборудования можно окраши- |

нанесения покрытий в электрическом поле: |

||

вать различные |

изделия по |

1 — краскораспылитель; 2— насос; 3 — |

|

пяти программам. |

|

источник высокого напряжения; 4— бачок |

|

150 |

151 |

|

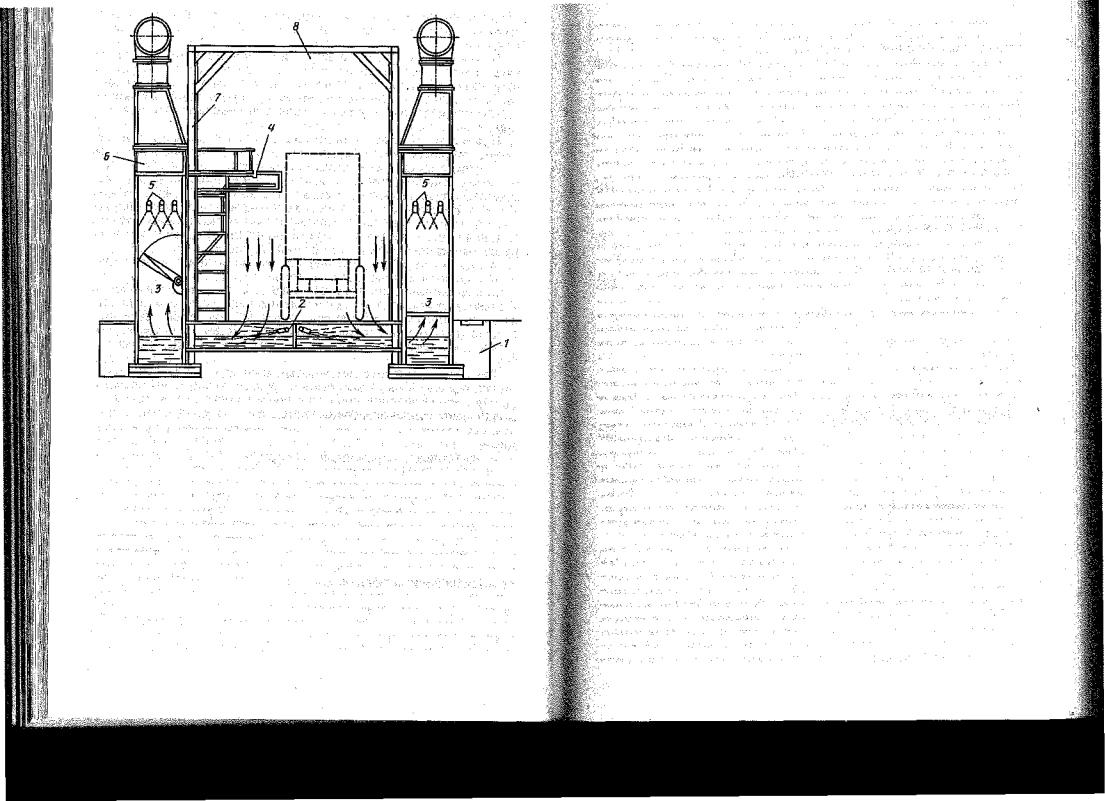

Рис. 2.34. Схема окрасочной камеры с нижним отсосом воздуха:

1 — насос; 2— ванна с водой; 3 — гидрофильтр; 4— пневматический подъемник; 5— форсунки для подачи воды; 6— сепаратор; 7— каркас камеры; 8— рабочая зона

На ремонтных предприятиях обычно детали окрашивают в камерах, где создаются постоянные условия для получения лакокрасочных покрытий с оптимальными свойствами и локализуются вредные вещества у мест их выделения, что улучшает условия труда обслуживающего персонала. Камера состоит из корпуса, вентиляционных систем, гидрофильтров, отстойной ванны и насосных агрегатов. Ее тип и схему воздухообмена выбирают в зависимости от размеров и особенностей изделий, организации технологического процесса окраски.

Наиболее часто используют камеры с верхним притоком воздуха и отсосом загрязненного лакокрасочным материалом воздуха в нижней части через решетку в полу. Загрязненный воздух проходит над зеркалом ванны 2 (рис. 2.34) с водой через гидрофильтр Зи сепараторы 6ж направляется в воздухосборник. К последнему присо-

единен всасывающий воздуховод вентилятора. Воздух очищается от лакокрасочного материала над ванной с водой и в гидрофильтре, а от излишней влаги — в сепараторе.

С у ш к а л а к о к р а с о ч н ы х п о к р ы т и й . Лакокрасочные материалы, применяемые для нанесения наружных слоев покрытия, в результате испарения растворителя, окисления, конденсации или полимеризации пленкообразующего вещества образуют пленку. Испарение растворителя и другие процессы, протекающие в лакокрасочном покрытии, зависят от температуры нагрева и степени подвижности воздуха, соприкасающегося с покрытием. Испарение ускоряется при периодической смене насыщенного парами растворителя окружающего воздуха.

Взависимости от применяемых материалов, организации производства и требований, предъявляемых к покрытию, сушку проводят в естественных условиях при температуре 18...23 "С (холодная) или при более высокой температуре (горячая).

Взависимости от способа передачи теплоты покрытию различают конвекционный, терморадиационный и терморадиационнокониекционный способы горячей сушки.

При конвекционном способе изделие с нанесенным лакокрасочным покрытием нагревают горячим воздухом, который поступает в сушильную камеру из калориферов. Покрытие нагревается медленно, так как теплота передается к изделию от расположенных близко

кего поверхности слоев воздуха, обладающего незначительной теплопроводностью. Для увеличения скорости нагрева применяют принудительную циркуляцию воздуха внутри сушильной камеры с помощью мощных вентиляционных устройств. От поверхности изделия отводят охлажденный и подводят горячий воздух. Большая часть тепловой энергии расходуется на нагрев воздуха, меньшая — лакокрасочного покрытия.

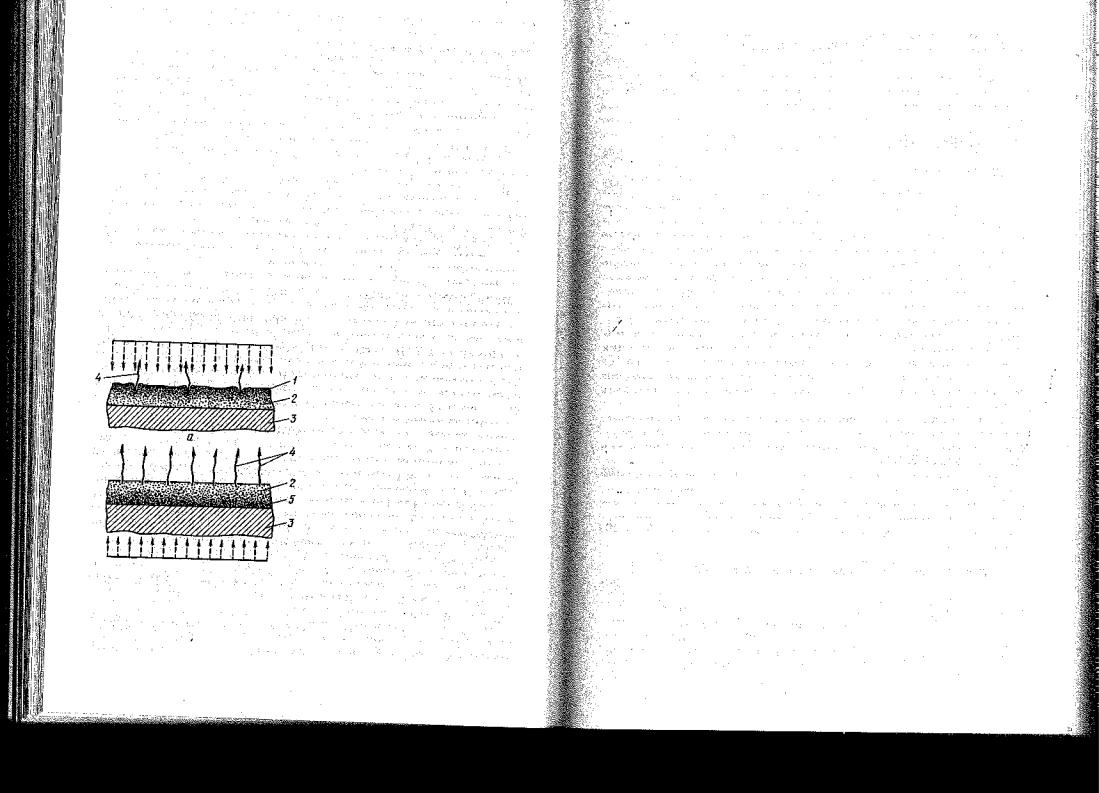

Теплота подается к наружному слою покрытия. Высыхая, он образует твердую пленку 1 (рис. 2.35, а), препятствующую нагреванию и проникновению кислорода воздуха к нижележащим слоям 1 юкрытия, а также свободному выходу паров 4рас зорителя. Последнис при улетучивании разрыхляют твердую пленку 1 покрытия и ухудшают качество лакокрасочного покрытия. Чтобы снизить вредное влияние улетучивающегося растворителя, следует нагревать изделие с малой скоростью, что гарантирует более равномерное удаление растворителя из покрытия и улучшение его качества.

При терморадиационном способе изделие нагревают инфракрасными лучами. Их источниками служат ламповые и темные излучатели. Ламповые излучатели — зеркальные лампы накаливания мощностью 250 и 500 Вт. Однако они не получили широкого применения на ремонтных предприятиях из-за медленной сушки и повышенного расхода электроэнергии, неравномерности нагрева изделия и короткого срока службы. Темные излучатели, представляющие собой металлические трубки с заключенными в них хромовы-

152 |

153 |

ми проволоками, по сравнению с ламповыми позволяют уменьшить время сушки в 3...4 раза и упростить конструкцию сушильной камеры, более экономичны идолговечны.

Инфракрасные лучи проникают через слой лакокрасочного покрытия, поглощаются поверхностью металлического изделия и в результате перехода лучистой энергии в тепловую быстро нагревают поверхность. Скорость передачи теплоты от источника инфракрасных лучей до поверхности велика, и теплота почти не расходуется на нагревание окружающего воздуха. Так как теплота подводится к покрытию от поверхности изделия 3 (рис. 2.35, б), то температура слоев покрытия, соприкасающихся с металлической поверхностью, выше, чем у наружных. Поэтому растворитель сначала испаряется из нижнего слоя 5, который высыхает первым. По мере нагрева покрытия по всей толщине растворитель испаряется более интенсивно в вышележащих слоях и постепенно доходит до наружного слоя, затвердевающего последним.

Недостатки терморадиационного способа:

при сушке изделий сложной конфигурации расстояния отдельных участков поверхности от теплоизлучателя различны, в результате чего более близкие участки могут пересыхать, а более удаленные — не досыхать;

невозможность сушить светлые эмали, так как белые пигменты,

входящие в их состав, желтеют под влиянием инфракрасных лучей.

Притерморадиационно-кон- векционномспособеизделиянагревают терморадиационным и конвекционным способами, что позволяет проводить горячую сушку как наружных поверхностей изделия, облучаемых инфракрасными лучами, так и недоступных инфракрасным лучам участков. Этот способ применяют при сушке в одной камере изделий различной конфигурации и размеров.

Контроль качества лакокрасочных покры - тий. Качество покрытий оценивают по внешнему виду, толщине, блеску, твердости, адгезии, прочности при изгибе и ударе, масло-, водо- и бензостойкости, стойкости к различным реагентам, свето- и термо-

154

стойкости, атмосферостойкости и др. Рассмотрим некоторые из них.

Внешний вид покрытия сравнивают с эталоном или описанием, приведенным в нормативно-технической документации. Например, в стандарте на автомобильные эмали внешний видлакокрасочного покрытия описывают так: пленка должна быть глянцевой, однородной, без расслаивания, морщин, оспин и посторонних включений, допускается небольшая шагрень; в проходящем свете на стекле пленка не должна иметь вкраплений.

Цвет пигментированных покрытий определяют по эталонам или с помощью спектрофотометров и калориметров.

Блеск измеряют количественно на фотоэлектрическом блескомсрс ФБ-2. Сущность фотоэлектрического метода заключается в измерении величины фототока, возбуждаемого пучком света. Послелний отражается от поверхности испытываемого покрытия. Резулыаты измерения отсчитывают по шкале прибора в процентах. Прибор настраивают по темному увиолевому стеклу, блеск которого по этому прибору принимают за 65%. По степени блеска покрытия разделяют на следующие категории: высокоглянцевые (блеск свыше 60 %), глянцевые (59...40 %), полуглянцевые (39...25 %), полуматовые (24...10%), матовые (13...9%), глубокоматовые (менее 3 сс). Их толщину измеряют с помощью микрометров, магнитных и электроиндукционных толщиномеров.

Твердостьлакокрасочного покрытия определяютметодом царапания или оставления следа на испытываемом покрытии графитовыми стержнями различной твердости. Однако наиболее точные измерения можно получить на маятниковых приборах. Твердость определяют в условных единицах, соответствующих отношению времени затухания колебаний установленного на лакокрасочном покрытии маятника ко времени затухания размещенного на пластинке из фотостекла этого же маятника.

Аогезию покрытия к поверхности изделия определяют методами решетчатых надрезов, параллельных надрезов с применением липкой ленты и отслаивания. При методе решетчатых надрезов на покрытии бритвой или скальпелем делают по линейке на расстоянии 1...2 мм не менее пяти параллельных и пяти перпендикулярных к ним надрезов. После этого поверхность очищают кистью от отслоившихся кусочков, по числу которых судят об адгезии лакокрасочного покрытия.

Испытаниепокрытийнаизгибзаключаетсявопределенииминимал ьного диаметра стального стержня, при изгибании на котором окрашенной металлической пластинки толщиной 0,25...0,31 мм, шириной 20...50 и длиной 100...150 мм лакокрасочное покрытие не разрушается. Испытания начинают со стержня большего диаметра и переходят к меньшему до момента обнаружения трещин или отслаинания на месте изгиба. За величину изгиба покрытия принима-

155

ют минимальный диаметр стержня в миллиметрах, при изгибе на котором покрытие остается неповрежденным.

Прочность покрытий при растяжении определяют на образцах размером 10x30 мм, вырезанных из свободной лакокрасочной пленки. Образец растягивают на разрывной машине под действием равномерно возрастающей нагрузки до разрыва пленки. После этого находят предел прочности при растяжении, относительное удлинение и модуль упругости.

Метод определения прочности покрытий при ударе основан на определении максимальной высоты, при падении с которой груз определенной массы не вызывает видимых механических повреждений покрытия. Прочность пленки при ударе выражают числовым значением максимальной высоты в сантиметрах, при падении с которой груз не наносит механических повреждений покрытию.

Водостойкость — способность лакокрасочного покрытия выдерживать без изменения воздействие пресной или морской воды; маслостойкостъ — способность покрытия выдерживать действие минеральных масел и консистентных смазок; бензостойкость — способность покрытия выдерживать пребывание в бензине, керосине и других нефтепродуктах, не содержащих ароматических соединений; химическая стойкость — способность покрытия сохранять защитные свойства в условиях воздействия различных химических реагентов (кислот, щелочей и др.). При определении перечисленных свойств стальные пластинки с лакокрасочным покрытием опускают в соответствующие жидкости, выдерживают определенное время, а затем осматривают. Покрытие не должно быть разрушенным.

Метод определения условной светостойкости основан на облучении покрытий источниками искусственного света в течение заданного времени с последующим выявлением изменения цвета, внешнего вида и блеска.

Термостойкость, или теплостойкость, — способность покрытия выдерживать действие высоких температур. Пластинки с покрытием испытывают в термостате в течение заданного времени. После этого покрытие должно удовлетворять по внешнему виду и прочности при изгибе и ударе требованиям стандартов или техническим требованиям.

Морозостойкость — способность лакокрасочного покрытия сохранять внешний вид и физико-механические свойства при низких температурах. Испытания на морозостойкость проводят в холодильных камерах. Покрытие считают выдержавшим испытание, если оно не растрескивается и сохраняется без изменений.

Прочность покрытия к истиранию оценивают двумя методами: определением массы кварцевого песка, необходимого для разрушения покрытия до подложки при падении на него струи песка; определением уменьшения объема покрытия (в кубических миллимет-

pax) с площади истирания в 1 см2 в результате трения его поверхности о движущуюся ленту шлифовальной шкурки.

Атмосферостойкость — способность лакокрасочного покрытия сохранять в течение продолжительного времени свои защитные и декоративные свойства. Количественно ее оценивают сроком службы покрытия (годы, месяцы), определяемым степенью потери его защитных и декоративных свойств под влиянием атмосферных воздействий. Характеристикой декоративных свойств служат блеск, цвет, грязеудержание, меление, а защитных — растрескивание, выветривание, отслаивание, наличие пузырей и коррозия металла.

Контрольные вопросы. 1. В чем различие между производственным процессом в маш нностроении и ремонтном производстве? 2. Каковы основные этапы производственного процесса ремонта машин? 3. Перечислите способы регенерации жидкой очищающей среды. 4. Назовите методы выявления скрытых дефектов деталей. 5. Для каких деталей достаточно статической, а для каких необходима динамическая балансировка? 6. Какие преимущества и недостатки, имеют различные способы распыления лакокрасочного материала и сушки лакокрасочных покрытий?

156