- •4. Синтез и анализ кулачкового механизма.

- •4.1. Цели и задачи четвёртого листа.

- •4.2. Применение кулачковых механизмов.

- •4.3. Построение кинематических графиков.

- •4.4. Определение масштабных коэффициентов кинематических графиков.

- •4.5. Определение минимального радиуса кулачка.

- •4.6. Построение центрового профиля кулачка. Выбор радиуса ролика.

- •4.7. Построение действительного профиля кулачка.

4. Синтез и анализ кулачкового механизма.

4.1. Цели и задачи четвёртого листа.

При выполнении четвёртого листа основной задачей является построение профиля кулачка. В качестве основного условия используют заданный закон движения колебателя. В качестве дополнительных условий используют:

в кулачковых механизмах, работающих по плоскому толкателю – условие выпуклости профиля кулачка;

для кулачковых механизмов, работающих по роликовому толкателю (колебателю) – ограничение угла давления.

4.2. Применение кулачковых механизмов.

Рабочий процесс многих машин вызывает необходимость иметь в их ставе механизмы, движение выходных звеньев которых должно быть выполнено строго по заданному закону и согласовано с движением других механизмов. Наиболее простыми, надёжными и компактными для выполнения такой задачи являются кулачковые механизмы. Воспроизведение движения выходного звена - толкателя (колебателя), они осуществляют теоретически точно. Их входное звено называется кулачком.

Закон движения толкателя (колебателя), задаваемый передаточной функцией, определяется профилем кулачка и является основной характеристикой кулачкового механизма, от которой зависят его функциональные свойства, а также динамические и вибрационные качества.

Проектирование кулачкового механизма подразделяется на ряд этапов: назначение закона движения толкателя (колебателя); выбор структурной схемы; определение основных и габаритных размеров; расчёт координат профиля кулачка.

Общее представление о кинематических схемах кулачковых механизмов можно получить на примере газораспределительных механизмов двигателей внутреннего сгорания. Эти механизмы служат для открытия и закрытия клапанов, что позволяет наполнять цилиндры двигателя горючей смесью (или воздухом), выпускать отработанные газы и надёжно изолировать камеру сгорания от окружающей среды во время тактов сгорания и рабочего хода. Кулачковые механизмы также широко применяются в текстильных машинах, приборах и особенно в машинах-автоматах.

Преимущества кулачковых механизмов:

способность воспроизводить движение ведомого звена по самым сложным законам. Например: с длительными остановками ведомого звена при непрерывном движении ведущего.

Недостатки:

наличие высшей кинематической пары, а значит больших удельных давлений и большого износа кулачка, поэтому для кулачков осуществляют цементацию.

необходимость силового замыкания кулачковой пары, которое осуществляется при помощи пружин.

Все кулачковые механизмы (с вращающимся кулачком) делятся на две группы:

а) работающие по толкателю (толкатель – звено, совершающее поступательное движение);

б) работающие по колебателю (колебатель – звено, имеющее вращательное движение).

Кроме того, кулачковые механизмы могут быть плоскими и пространственными.

Плоские – звенья перемещаются в одной или параллельных плоскостях.

Пространственные - звенья перемещаются в пересекающихся плоскостях.

Ведомое звено кулачковых механизмов может заканчиваться остриём, роликом или плоскостью.

Дезоксиальным –

называется

механизм,

в котором направляющая толкателя смещена

относительно оси вращения кулачка.

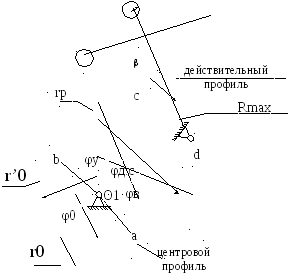

Схема кулачкового механизма с роликовым колебателем.

Минимальный радиус кулачка r0 – радиус-вектор, соединяющий центр вращения кулачка с ближайшей точкой профиля кулачка.

Максимальный радиус кулачка Rmax – радиус-вектор, соединяющий центр вращения кулачка с самой далёкой точкой профиля кулачка.

Максимальный

подъём колебателя

- максимальный угол подъёма колебателя

в результате совершения вращательного

движения кулачка.

- максимальный угол подъёма колебателя

в результате совершения вращательного

движения кулачка.

Нерабочий угол

кулачка (нерабочая фаза)

- центральный угол, опирающийся на дугуab

минимального радиуса. При скольжении

по дуге минимального радиуса толкатель

неподвижен и находится в нижнем положении.

- центральный угол, опирающийся на дугуab

минимального радиуса. При скольжении

по дуге минимального радиуса толкатель

неподвижен и находится в нижнем положении.

Угол удаления

(фаза удаления)

-

центральный угол кулачка, опирающийся

на дугуbc

, соединяющую крайние точки дуг

минимального и максимального радиусов

кулачка. При скольжении по этой дуге

колебатель приходит в движение и

удаляется на максимальное расстояние

(переходит от нижнего в верхнее положение).

-

центральный угол кулачка, опирающийся

на дугуbc

, соединяющую крайние точки дуг

минимального и максимального радиусов

кулачка. При скольжении по этой дуге

колебатель приходит в движение и

удаляется на максимальное расстояние

(переходит от нижнего в верхнее положение).

Угол дальнего стояния (фаза дальнего стояния) φд.с – центральный угол кулачка, опирающийся на дугу cd максимального радиуса. Пока толкатель скользит по данной дуге, он неподвижен и находится на максимальном расстоянии от центра вращения кулачка.

Угол возврата (фаза возврата) φв – центральный угол кулачка, опирающийся на дугу da, соединяющую крайние точки дуг максимального и минимального радиусов кулачка. При скольжении по данной дуге толкатель возвращается из дальнего в исходное (нижнее) положение.

Рабочий угол

кулачка (рабочая фаза) φр

– центральный

угол кулачка, равный сумме углов удаления,

дальнего стояния и возврата

.

.

Сумма всех углов должна быть равна 360о:

Радиус профиля кулачка – радиус дуги, соответствующий фазе удаления (или возврата). Если кривая, соответствующая фазе удаления (или возврата), не является дугой окружности, то радиус профиля кулачка в этом случае будет переменным.