- •28 Лекция №27. Классификация методов формообразования деталей. Материалы несущих конструкций эвм. Качество обработки

- •28.1 Основные вопросы

- •28.2 Текст лекции

- •29 Лекция №28. Литье: основные технологические свойства материалов, виды литья, типы литейных форм

- •29.1 Основные вопросы

- •29.2 Текст лекции

- •30 Лекция №29. Обработка давлением. Виды обработки. Применяемое оборудование и инструмент

- •30.1 Основные вопросы

- •30.2 Текст лекции

- •31 Лекция №30. Обработка резанием: виды обработки, применяемый инструмент.

- •31.1 Основные вопросы

- •31.2 Текст лекции

- •32 Лекция №31. Электрофизические и электрохимические методы обработки

- •32.1 Основные вопросы

- •32.2 Текст лекции

- •33 Лекция №32. Сварка, виды сварки, типы сварных швов. Методы изготовления деталей из пластмасс

- •33.1 Основные вопросы

- •33.2 Текст лекции

- •34 Лекция №33. Покрытия: основные характеристики, материалы и методы получения

- •34.1 Основные вопросы

- •34.2 Текст лекции

- •35 Лекция №34. Сборка и монтаж эвм. Проектирование процесса сборки. Схема сборочного состава

- •35.1 Основные вопросы

- •35.2 Текст лекции

- •36 Лекция №35. Виды электрического монтажа эвм. Пайка, микросварка, склеивание, накрутка, разъемные соединения, виды разъемов

- •36.1 Основные вопросы

- •36.2 Текст лекции

- •37 Лекция №36. Монтаж интегральных микросхем в корпуса и на платы микросборок. Типы корпусов

- •37.1 Основные вопросы

- •37.2 Текст лекции

- •38 Лекция №37. Монтаж навесных элементов на печатных платах. Планарный монтаж и монтаж в отверстия

- •38.1 Основные вопросы

- •38.2 Текст лекции

- •39 Лекция №38. Регулировочно-настроечные операции: назначение, виды

- •39.1 Основные вопросы

- •39.2 Текст лекции

- •40 Лекция №39. Контроль и испытания изделий в производстве эвм. Виды контроля

- •40.1 Основные вопросы

- •40.2 Текст лекции

- •41 Лекция №40. Методы контроля качества изделий в производстве эвм

- •41.1 Основные вопросы

- •41.2 Текст лекции

38 Лекция №37. Монтаж навесных элементов на печатных платах. Планарный монтаж и монтаж в отверстия

Продолжительность: 2 часа (90 мин.)

38.1 Основные вопросы

- виды монтажа навесных элементов на ПП;

- операции монтажа;

- групповые методы пайки.

38.2 Текст лекции

38.2.1 Виды монтажа навесных элементов на печатных платах – до 25 мин

Навесные элементы (МС, ЭРЭ, элементы коммутации и пр.) могут размещаться по одну или обе стороны ПП. Число МС и ЭРЭ, устанавливаемых на плату, может достигать десятков и сотен штук. В зависимости от вида внешних выводов МС и ЭРЭ их монтаж на поверхность ПП делят на штыревой, планарный и поверхностный (рис. 38.1).

Рисунок 38.1 – Виды монтажа навесных элементов на ПП: а – штыревой, б – планарный, в – поверхностный.

Установка МС и ЭРЭ на ПП проводится в зависимости от типа производства ручным, механизированным, полуавтоматическим или автоматическим способом. Однако вне зависимости от способа монтажа необходимо выполнение следующих операций: комплектация элементов, устанавливаемых на плату, подготовка элементов к монтажу, установка элементов на плату и их фиксация, пайка, защита и контроль готового модуля.

Комплектация устанавливаемых на ПП элементов: количество различных элементов по номиналам и типоразмерам определяется на основе спецификации, исходя из объема выпуска изделия в течение определенного периода. Закупаемые МС и ЭРЭ складируют на центральном заводском складе, откуда по заявкам их доставляют на цеховой склад или участок комплектации и далее на рабочие места.

Подготовка элементов к монтажу включает рихтовку (исправление формы выводов), формовку (придание выводам определенной формы), обрезку и лужение выводов.

При неплотном монтаже и небольшой партии ПП установку навесных элементов можно выполнять вручную по монтажному чертежу. В остальных случаях используют средства автоматизации и механизации. Чтобы установленные на ПП навесные элементы не выпали или не сдвинулись со своих мест при последующей транспортировке, необходимо их фиксировать на поверхности ПП. Надежным, но трудоемким способом фиксации осевых выводов является их подгибка с обратной стороны платы, или фиксация элементов за счет упругих свойств выводов, имеющих зиг-формовку. Микросхемы с планарными выводами фиксируют на плате приклеиванием или припайкой диагональных контактов. В случае применения МС со штыревыми выводами конической формы выводы при установке заклиниваются в монтажных отверстиях и надежно удерживаются перед пайкой. Элементы для поверхностного монтажа фиксируют путем приклейки на предварительно нанесенную паяльную пасту, на которой они устанавливаются и удерживаются.

38.2.2 Способы пайки навесных элементов на печатных платах – до 40 мин

В зависимости от типа производства и объема выпуска ЭВМ пайка элементов осуществляется вручную паяльником, групповыми и автоматизированными способами.

Ручную пайкувыполняют паяльником на монтажном столе, снабженным системой локального удаления газов. Паяльник используют в опытном, ремонтном производствах, при исправлении брака и при установке небольшого числа элементов, которые невозможно припаять другими способами.

Для серийного производства рекомендуется использовать более производительные групповые способы пайки, когда все соединения подвергаются пайке одновременно.

Примером группового способа является пайка погружением, когда ПП с установленными на ней навесными элементами погружают в ванну с расплавленным припоем.

Перед пайкой места, не подлежащие пайке, закрываются термостойкой эпоксидной маской, наносимой через трафарет, или приклеиванием отштампованных пленочных масок. На места пайки наносится спирто-канифолевый флюс. Перед погружением платы в ванну с расплавленным припоем с его поверхности следует удалить оксидную (шлаковую) пленку. Существуют механические, химические способы удаления пленки и очистки поверхности.

Цикл пайки погружением следующий: плату опускают на поверхность припоя, где происходит прогрев мест пайки — в течение 2...4 с, затем на ПП накладываются колебания в течение 3...5с, частота колебаний составляет около 100 Гц, амплитуда — 0,1…0,3 мм. За счет этого улучшается растекаемость припоя и он проникает в зазор между выводом и монтажным отверстием. Происходит оплавление припоем мест пайки. Затем ПП поднимают из ванны и припой затвердевает.

Пайка погружением является производительным способом, так как при этом способе можно проводить пайку сразу нескольких плат. Недостатком этого способа является сложность качественного удаления пленки с поверхности припоя, что приводит к некачественному пропаю. Кроме того, возможен и термоудар, несмотря на защитную маску. Существуют другие варианты пайки погружением, в которых устраняют присущие пайке погружением недостатки: применение керамической маски, пайка в нейтральной среде и т. д.

Широкое распространение нашел другой групповой способ пайки, называемый пайка волной припоя. В этом случае на поверхности расплавленного припоя электромагнитным, механическим или гидродинамическим способами создается волна, над которой и проводят ПП в процессе пайки.

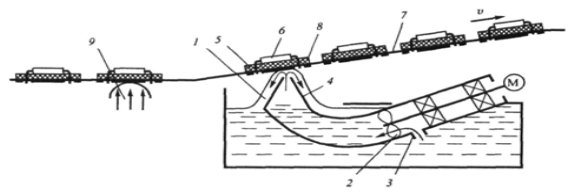

На рис. 38.2 приведена схема пайки обычной волной припоя, образуемой вращением крыльчатки, которая нагнетает расплавленный припой через отверстие из глубины ванны и гонит его под давлением через сопло патрубка, образуя волну.

Рисунок 38.2 – Пайка волной припоя: 1 – волна припоя, 2 – крыльчатка, 3 – отверстие, 4 – патрубок, 5 – печатная плата, 6 – навесной элемент, 7 – транспортер, 8 – защитная паяльная маска, 9 – флюс.

Печатные платы с установленными на них элементами проходят последовательно над волной припоя, при этом обеспечивается пайка выводов к контактным площадкам. Скорость перемещения платы должна быть такой, чтобы от соприкосновения соединения с волной и выхода из нее обеспечивалась качественная пайка; припой хорошо растекался в зазор между выводом и монтажным отверстием и не образовывались наплывы и сосульки на поверхности пайки. Платы устанавливают и крепят в специальные рамки, которые перемещаются транспортером. Места, не подлежащие пайке, закрываются защитной маской.

Движение плат под углом устраняет выброс припоя на обратную сторону через зазоры в монтажных отверстиях и уменьшает вероятность образования припойных сосулек. Перед пайкой поверхность плат обрабатывают пеной спирто-канифольного флюса. После пайки остатки флюса удаляют.

Пайка погружением и пайка волной припоя используется при штыревом монтаже.

При поверхностном монтаже осуществляют групповую пайку с использованием припойных (паяльных) паст. Паяльные пасты наносятся на контактные площадки ПП трафаретным способом. Навесные элементы устанавливаются на пасту, которая их фиксирует и удерживает от смещения. Далее в инфракрасной печи проводится общий нагрев ПП и осуществляется пайка.

38.2.3 Припои и флюсы для пайки – до 25 мин

В зависимости от температуры плавления tплприпои делятся на:

особолегкоплавкие (tпл<1450C);

легкоплавкие (tпл= 145…4500C);

среднеплавкие (tпл= 450…11600C);

высокоплавкие (tпл= 1160…18500C);

тугоплавкие (tпл>18500C).

Наиболее часто применяемые для электрического монтажа ЭВМ мягкие припои представляют из себя оловянно-свинцовые сплавы с добавками других металлов. Наиболее широко применяют припои ПОС-40, ПОС-61.

Припой ПОС-40 – почти 40% олова, почти 60% свинца и небольшое количество примесей (сурьма, индий, никель), температура плавления 2350C, температура пайки 2500C.

Припой ПОС-61 – 61% олова, 38% свинца, 0.8% сурьмы; температура плавления 1830C, температура пайки до 2400C.

Флюс– неметаллический материал, который создает предпосылки для прочной связи паяемых материалов.

Назначение флюса:

устранение пленки окислов с поверхности металлов и припоя при пайке;

защита поверхности металлов и припоя от окисления в процессе пайки;

уменьшение сил поверхностного натяжения расплавленного припоя на границе металл-припой-флюс.

Условия выбора флюса:

должен быть дозировано химически активен и растворять оксиды паяемых металлов при температуре пайки;

должен быть термически стабилен и выдерживать температуру пайки без испарения и разложения;

должна обеспечиваться возможность удаления флюса после пайки;

должен быть безопасен в работе;

должен иметь длительное время хранения;

должен быть экономичным;

не должен вызывать коррозию металлов и припоя.

По составу флюсы подразделяются на три типа:

кислотные;

коррозионно-активные;

канифольные и канифольно-активированные.

Первая и вторая группа флюсов характеризуется тем, что их остатки вызывают коррозию. Сильно активные флюсы содержат хлористые соли – хлориды цинка, аммония и т.п.

Одним из наиболее широко применяемых компонентов низкотемпературных флюсов является канифоль. Она имеет низкую температуру плавления, легко растворяется во многих органических растворителях, не оказывает коррозионного действия на металлы. Как флюс канифоль относительно слабо активна, если применяется без каких-либо добавок. При перегреве канифоль темнеет, в ней происходят химические реакции и она частично теряет флюсующую способность.

Типичный состав флюса для электроники – канифоль 20…25%, салициловая кислота 5%, этиловый или изопропиловый спирт.

Пайку твердыми припоями обычно проводят в атмосфере водорода без флюсов. В качестве твердых припоев используют сплавы на основе серебра, золота, железа, меди, никеля, цинка и др. Твердые припои обеспечивают прочные и чистые швы, высокую электропроводность соединения, используются для пайки трансформаторов, разъемов.