- •Введение

- •Лабораторная работа № 1 испытание малоуглеродистой стали на растяжение

- •1. Общие сведения

- •2. Устройство и принцип работы испытательного комплекса ксим-40

- •3. Указания по мерам безопасности

- •4. Подготовка комплекса к работе

- •5. О диаграмме растяжения образца

- •6. Методика выполнения работы

- •7. Обработка результатов опыта

- •8. Форма отчёта о лабораторной работе

- •Лабораторная работа № 2 определение модуля упругости первого рода и коэффициента пуассона

- •1. Общие сведения

- •2. Описание установки

- •3. Методика выполнения работы

- •4. Обработка результатов опыта

- •5. Форма отчета о лабораторной работе

- •Лабораторная работа № 3 испытание стального образца на кручение с определением модуля упругости 2-го рода

- •1. Общие сведения

- •2. Описание образца и установки

- •3. Методика выполнения работы

- •4. Обработка результатов испытания

- •5. Форма отчёта о лабораторной работе

- •Лабораторная работа № 4 определение твёрдости материала

- •2. Описание образца и установки

- •3. Методика выполнения работы

- •4. Форма отчёта о лабораторной работе

2. Описание образца и установки

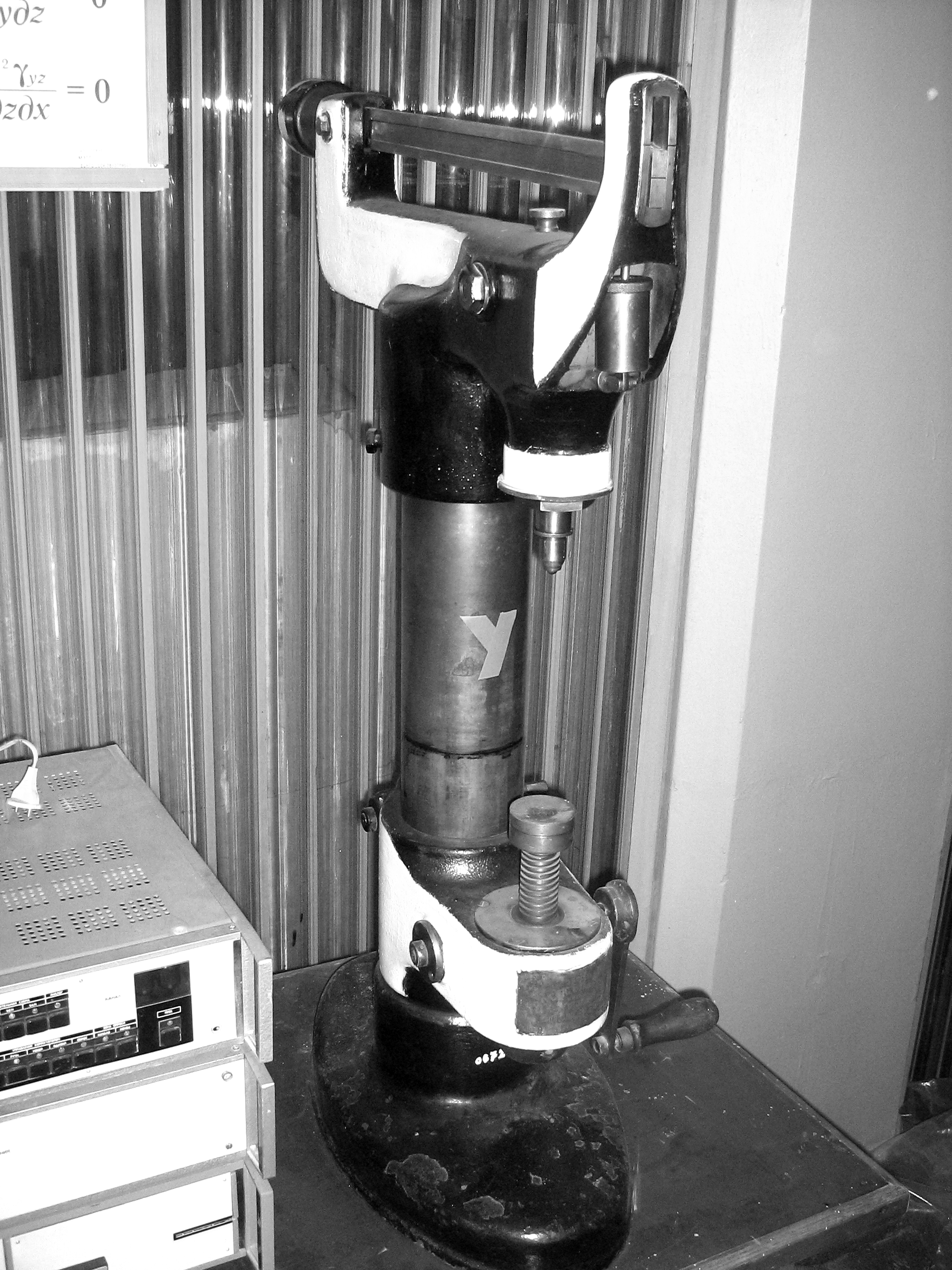

Пресс Бринелля показан на рис. 4.2.

Основными частями пресса являются основание 1, колонна 2, кронштейн 3 (его можно устанавливать на нужной высоте фиксатором 4) и головка пресса 5. На кронштейне 3 имеется столик 6, на который укладывается испытуемый образец. Столик 6 с помощью винта 7, приводимого в движение вращением рукоятки 8, может перемещаться по вертикали относительно кронштейна. В головке 5 размещается устройство, предназначенное для обеспечения заданной нагрузки. Оно состоит из грузового рычага 9, на который надет подвижный груз, нижнего рычага 10 (внутри головки 5), соединённого тягой с грузовым рычагом, и штока 11, на нижнем конце которого закреплён индентор – шарик 12.

9

b

а

5

11

2

12

4

6

7

8

3

1

Рис. 4.2. Пресс Бринелля

До начала испытания, когда шарик 12 не соприкасается с верхней поверхностью образца, свободный конец грузового рычага опущен на опору. При подъёме столика 6 последний через образец нажимает на шток 11 (при этом шарик вдавливается в исследуемый материал) и заставляет повернуться нижний рычаг 10, который, в свою очередь, тянет вниз дальний (см. рис. 4.2) конец грузового рычага 9. В результате этого ближний конец рычага 9 приподнимается с опоры. В состоянии равновесия имеющиеся на рычаге и корпусе пресса риски a и b совмещаются. Усилие, приходящееся на шарик, зависит от положения груза на грузовом рычаге. Для получения фиксированной нагрузки 3000 кгс (29,42 кН), 1000 кгс (9,81 кН) или 750 кгс (7,36 кН) подвижный груз устанавливается по соответствующему делению на рычаге.

3. Методика выполнения работы

1. Осмотреть образец и в зависимости от его толщины и типа материала определить, каков должен быть диаметр шарика и при какой нагрузке следует проводить испытание. Проверить правильность установки груза на грузовом рычаге пресса Бринелля.

2. Поместить образец на столик пресса так, чтобы центр предполагаемого отпечатка был удалён не менее чем на D от края образца и не менее чем на 2D от центров ранее полученных отпечатков.

3. Вращением рукоятки подачи столика по ходу часовой стрелки привести образец в соприкосновение с шариком. Продолжая осторожно поворачивать рукоятку в том же направлении, добиться подъёма грузового рычага и совмещения рисок. После выдержки под нагрузкой в течение 30 секунд опустить столик, вращая рукоятку против часовой стрелки. Переместив образец так, чтобы были соблюдены расстояния, указанные в пункте 2, получить второй отпечаток.

4. С помощью специального микроскопа (рис. 4.3) измерить каждый отпечаток по двум взаимно перпендикулярным направлениям и вычислить диаметры отпечатков как среднее арифметическое двух измерений.

Отпечаток

Рис. 4.3. Измерительный микроскоп

и схема измерения отпечатка

5. Вычислить площади поверхностей отпечатков и соответствующие им числа твёрдости.

6. Определить среднее значение числа твёрдости по Бринеллю для исследуемого материала.

7. Вычислить ориентировочные значения предела прочности материала.