Изготовление ступенчатых валов с прямой осью

.docИзготовление ступенчатых валов с прямой осью.

Точение ступеней вала .

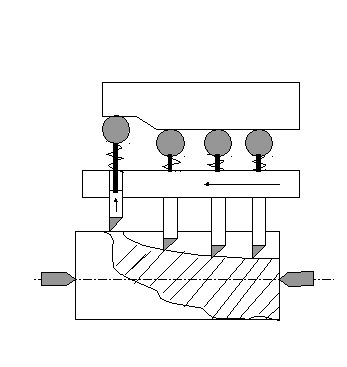

Для уменьшения времени затрачиваемого на наладку в серийном и мелкосерийном производствах используют гидрокопировальные станки типа 1722 с гидравлическим суппортом КСТ-1.Подналадка и смена одного резца на нем занимает 3…5 мин.

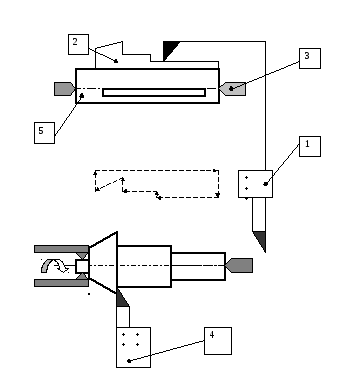

Верхний суппорт 1 работает по копиру 2 , который расположен сверху на валике 5 , зажатом в центре 3. Нижний суппорт 4 подрезает торцы. В целях уменьшения времени на смену инструмента копира валик 5 сделан на три копира . При повороте валика на 120 град сразу перестраиваем станок ,подставляя под иглу другой копир .

В мелкосерийном производстве для более эффективного использования гидравлических суппортов целесообразно применять групповую обработку .Т.е. обработку валов нескольких наименований ,различающимися размерами в пределах группы с минимальной переналадкой и небольшой корректировкой лимбом гидравлического суппорта .Это на 80…85% сокращает время наладки.

При обработке валов с одной установки на проход по всей длине применяют специальные торцевые поводковые центра ,которые наряду с центрированием детали могли бы вести деталь при обработке за торец.

Точность обработки с помощью копировальных устройств 8…9 квалитет.

Современные токарно-копировальные станки на 50…100% производительнее универсальных . Станки имеют открытую рабочую зону ,что позволяет осуществлять сквозное транспортирование деталей при их встраивании в автоматическую линию .

На данных станках можно производить черновую обработку многорезцовым суппортом , а чистовое обтачивание – однорезцовым копировальным суппортом. Причем при закреплении вала торцевым поводком обработку можно вести с одного установа . Некоторые модели токарно-копировальных станков имеют до пяти копировальных суппортов ,перемещающихся независимо один от другого . Применение таких станков особенно эффективно ,когда на некоторых ступенях вала имеется большой припуск , которой невозможно снять за один рабочий ход . При установке специальных копирных барабанов на гидрокопировальных станках 1722 и 1712 можно вести также многопроходную обработку.

В мелкосерийном производстве иногда экономичнее при обработке ступенчатых валов использовать универсальные токарные станки с программным управлением типа 16К20Ф3С5 .

Обработка шпоночных канавок на ступенчатых валах.

Шпоночная канавка на валах изготавливается для призматических и сегментных шпонок .Шпоночные канавки изготавливаются различными способами в зависимости от конфигурации канавки вала на фрезерных станках:

- вертикальных ;

- специальных шпоночных;

- горизонтальных.

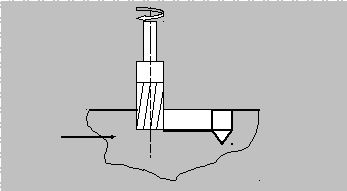

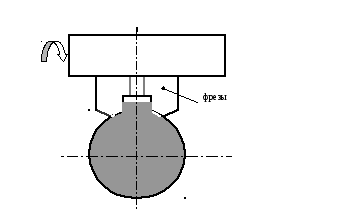

Шпоночные пазы под сегментные шпонки изготавливают фрезерованием с помощью концевых фрез с использованием вертикальной подачи.

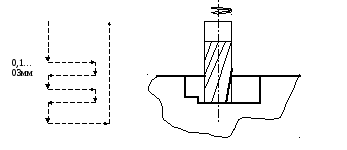

Для получения точных по ширине канавок

применяются специальные шпоночно-фрезерные

станки с маятниковой подачей . Инструментом

служит концевая двуспиральная фреза

.В этом случае вал неподвижен , а шпиндель

станка ,кроме вращательного совершает

также и маятниковое движение вдоль оси

изделия . За

каждым

маятниковым ходом следует подача на

глубину 0,1…0,3 мм.

каждым

маятниковым ходом следует подача на

глубину 0,1…0,3 мм.

Если чертежом предусмотрен выход фрезы ,то шпоночные канавки делают на горизонтально-фрезерном станке дисковыми фрезами.

Точность глубины шпоночных канавок и параллельных образующих их поверхностей относительно оси вала во многом зависят от выбора технологических баз для установки вала на станке. Максимальная точность достигается при использовании поверхностей центровых отверстий при установке в центрах .

Если в качестве технологических баз используются наружные цилиндрические поверхности ,то добавляются погрешности установки , связанные с колебаниями диаметра вала. Использование самоцентрирующих тисков уменьшает погрешность такой установки до минимума.

Обработка шлицев на валах .

По конструкции шлицы могут бытьпрямобочными и эвольвентными. Шлицевое соединение с прямобочными шлицами можно выполнить сцентрированием втулки по внутреннему и наружному диаметрам вала ,а при эвольвентных шлицах центрируют по профилю.

Шлицынарезают :

- фрезерованием ;

- строганием ;

- протягиванием.

Выбор техпроцесса получения шлицев зависит от метода центрирования шлицевого соединения и термической обработки. Так в неавтоматизированном серийном производстве обычно используют шлицефрезерные или зубофрезерные станки работающие по методу обкатки.

Метод реализуется при относительно невысоких режимах резания :

v =20…30м/мин и s= 20мм/мин. Нарезать шлицы можно за один-два рабочих хода в зависимости от требуемой точности .Можно применять многозаходную червячную фрезу для черновой обработки , которая увеличивает производительность ,но снижает точность.

У закаливаемых валов шлицы рекомендуется фрезеровать после предварительного шлифования ,а у не закаливаемых – после чистового шлифования наружной поверхности .

Шлицы закаливаемых валов и центрируемые по наружной поверхности обрабатывают в следующей последовательности :

-

фрезерование шлицев с припуском под шлифование боковых поверхностей ;

-

чистовое шлифование боковых поверхностей шлицев после термической обработки и чистового наружного шлифования .

Шлицы закаливаемых валов и центрируемые по поверхности внутреннего диаметра обрабатывают в следующей последовательности :

-

фрезерование шлицев с припуском под шлифование;

-

фрезерование канавок для выхода круга при шлифовании центрирующей поверхности по внутреннему диаметру;

-

чистовое шлифование боковых поверхностей и центрирующей поверхности по внутреннему диаметру после термической обработки.

Существуют и более совершенные методы фрезерования ,например нарезание прямобочных шлицев предварительным фрезерованием фасонными дисковыми фрезами и чистовым фрезерованием боковых поверхностей шлицев торцевыми фрезами ,оснащенных пластинками из твердого сплава .

Режимы резания при обработке валов из среднеуглеродистой стали :

- для предварительно фрезерования : V=30…35 м/мин ; S=190 мм/мин.;

- для чистового : 180 м/мин ; S=0,55 мм/зуб.;

Обработку выполняют на горизонтальных продольно – фрезерных станках с применением делительных приспособлений .Такой метод нарезания шлицев в 3…4 раза производительнее чем обработка на шлицефрезерных станках.

Более производительным являются методы контурного шлицестрогания и шлицепротягивания .

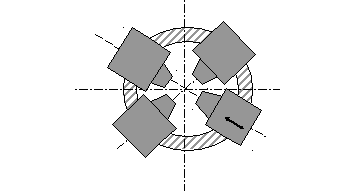

Строгание шлицев на валах производят набором фасонных резцов , собранных в головке и применяют в крупносерийном и массовом производстве . Количество и профиль соответствует числу шлицев и профилю впадины между шлицами вала .Число двойных ходов головки определяют глубиной шлицевой канавки и принятой глубиной резания за один рабочий ход . Резцы в головке затачиваются комплектно в специальном приспособлении .За каждый двойной ход резцы сходятся радиально на заданную величину подачи.

Этим методом можно обрабатывать как сквозные ,так и несквозные шлицы . В последнем случае предусматривается канавка для выход резцов глубиной не менее 6…8 мм и ускоренный отвод резцов от заготовки . Шлицестрогание выполняется на станке МА4 , предназначенным для обработки валов диаметром 20…50 мм и длиной до 435 мм и длиной обрабатываемой части до 370 мм. Параметр шероховатости получаемой поверхности Ra = 2,5…1,25 мкм.

Другим высокопроизводительным методом обработки является шлицепротягивание .Его производят двумя блочными протяжками одновременно двух диаметрально противоположных впадин на валу с последующим поворотом вала на определенный угол после каждого хода протяжки .Блок протяжки состоит из набора резцов-зубъев , которые могут независимо перемещаться в радиальном направлении .Резцы затачиваются комплектнои устанавливают в блоки в специальном приспособлении . Копирная линейка позволяет протягивать несквозные шлицы по заданной траектории . Разность диаметров ступеней не должна превышать 25…30 мм. По производительности шлицестрогание и шлицепротягивание производительнее шлицефрезерования в5…8 раз.

Шлифование валов .

Шлифование является основным методом чистовой отделки наружных цилиндрических поверхностей . Шлифование наружных цилиндрических поверхностей производится на круглошлифовальных станках .Обрабатываемый вал может быть установлен в центрах станка , в патроне или специальном приспособлении. Круглое шлифование производится методами продольной и поперечной подачи .

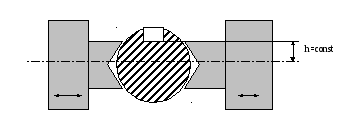

Метод шлифования продольной подачей заключается в том , что поперечная подача шлифовального круга совершается после окончания продольного движения обрабатываемого вала.

Метод шлифования с поперечной подачей или метод врезания производят широким кругом сразу по всей длине шлифуемого вала . Высота круга выбирается несколько больше ,чем длина шлифуемой поверхности вала .

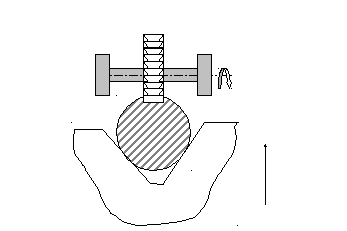

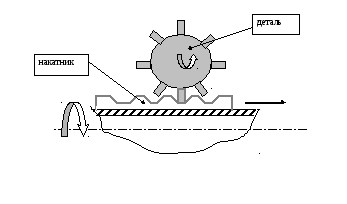

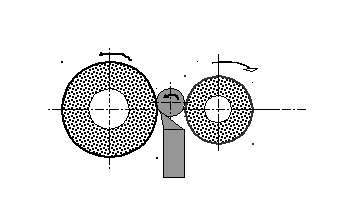

Сущность бесцентрового шлифования заключается в том ,что деталь помещается между двумя абразивными кругами на направляющей линейке без крепления .Ведущий круг сообщает детали вращение и продольную подачу .Окружную скорость ведущего круга 20…25 м/мин а шлифовального 20…30 м/с

Бесцентрово-шлифовальные станки обладают рядом преимуществ :

-

Легко встраиваются в автоматические линии;

-

Имеют высокую производительность .Так при сквозном шлифовании рабочий только закладывает новые детали в станок и наблюдает за ходом шлифования ;

-

Позволяет достигать высокой точности обработки при средней квалификации шлифовщика . Управление станком несложное и не требует центрирования детали.

Однако метод бесцентрового шлифования не может быть применен для валов с буртиками , лысками , шпоночными пазами и для ступенчатых валов.

Типовой технологический маршрут обработки двустороннего ступенчатого шлицевого вала.

( заготовка – горячекатаный прокат , L= 500…1000 мм).

|

№ операции |

Наименование операции |

Технологические базы |

Рекомендуемое оборудование |

|

1 |

Отрезание заготовки от прутка |

Образующая поверхность и торец прутка |

Дисковая пила |

|

2 |

Фрезерование торцов и сверление центровых отверстий |

Образующая поверхность и торец ( откидной упор) |

Фрезерно-центровальный МР37 |

|

3 |

Черновое обтачивание с одной стороны вала |

Центровые отверстия и торец |

Токарный станок с гидравлическим суппортом 16К20 |

|

4 |

Черновое обтачивание с другой стороны |

- - - - - - - - - - - - - - - - -- |

----------------------- |

|

5 |

Чистовое обтачивание с одной стороны |

-------------------------------- |

----------------------------- |

|

6 |

Чистовое обтачивание с другой стороны |

------------------------------ |

----------------------------- |

|

7 |

Фрезерование шлицев с одной стороны |

Центровые отверстия |

Шлицефрезерный станок 5350А |

|

8 |

Фрезерование шлицев с другой стороны |

----------------------------- |

------------------------------ |

|

9 |

Сверление поперечных отверстий для шплинтов |

Образующая поверхность и торец ступени |

Сверлильный станок |

|

10 |

Нарезание резьбы на концах |

Центровые отверстия |

Резьбофрезерный станок 1А616 |

|

11 |

Термообработка (закалка и отпуск) |

|

|

|

12 |

Правка вала |

|

Пресс для правки с пружинными центрами |

|

13 |

Шлифование шеек вала |

Центровые отверстия |

Круглошлифовальный станок 3М151 |

|

14 |

Шлифование шлицев |

----------------------------- |

Шлицешлифовальный станок 3Б451П |

|

15 |

Контроль вала |

|

Контрольные приспособления |