- •Учебное пособие для самостоятельной работы студентов

- •Содержание:

- •Введение

- •1. Тема: «Элементы и параметры горных инструментов»

- •2. Тема: «Армирование инструментов горных машин»

- •3. Тема: «Ручные сверла»

- •4. Тема: «Бурильные машины ударного и ударно-поворотного действия»

- •5. Тема: «Буровые установки»

- •Техническая характеристика буровой установки бга-2м

- •6. Тема: «Врубовые машины»

- •7. Тема: «Очистные широкозахватные комбайны»

- •8. Тема: «Исполнительные органы узкозахватных комбайнов»

- •9. Тема: «Основные понятия о механизированной крепи»

- •10. Тема: «Основные узлы механизированных крепей»

- •11. Тема: «Механизированные комплексы»

- •12. Тема: «Проходческие комбайны»

- •Литература:

2. Тема: «Армирование инструментов горных машин»

Армирование инструментов

В целях повышения износостойкости горных инструментов их рабочую часть (грани и лезвия) армируют твердыми сплавами.

Для армировки применяют следующие твердые сплавы: металлокерамические, электродные, трубчато-зерновые, зерновые.

Самое большое распространение получили металлокерамические вольфрамокобальтовые сплавы, которыми армируют почти все горные инструменты.

Электродные сплавы Т-590 и Т-620 применяют для армирования некоторых крупных комбайновых зубков (резцов) и пик.

Трубчато-зерновой сплав применяют для армирования некоторых типов крупных зубков комбайнов, стругов и др.

Зерновые сплавы применяют для наплавки зубьев ковшей экскаваторов, ножей бульдозеров и др.

Металлокерамические твердые сплавы группы ВК.

Сплав состоит из карбида вольфрама WC и кобальта Со в различных процентных соотношениях, благодаря чему изготавливают сплав многих марок. Карбид вольфрама имеет твердость 9 по шкале Мооса. Он придает сплаву высокую твердость и износостойкость, немагничен, высоко теплопроводен и весьма хрупкий. Кобальт – ковкий и вязкий металл, хорошо смачивает (когда расплавлен) зерна карбида вольфрама, а при затвердении образует прочную связь между ними.

По структуре сплавы бывают мелкозернистые, среднезернистые и крупнозернистые. Мелкозернистые сплавы при одинаковом химическом составе имеют большую твердость и износостойкость, но меньшую прочность, чем крупнозернистые сплавы. Крупнозернистые сплавы имеют повышенную прочность и ударную вязкость, но износостойкость ниже. Это объясняется тем, что в крупнозернистом сплаве суммарная площадь поверхности карбидных зерен меньше, чем в мелкозернистом. Следовательно, кобальтовая прослойка между зернами карбида вольфрама у крупнозернистого сплава больше, чем у мелкозернистого. Более толстая кобальтовая прослойка допускает большую пластическую деформацию сплава.

Мелкозернистые сплавы марок ВК2М, ВК3М, ВК6М, ВК8М, ВК10 и др. (индекс М означает мелкозернистость) для изготовления горных инструментов пока не применяют вследствие их недостаточной прочности.

Среднезернистые марки сплавов имеют обозначения ВК2, ВК3, ВК4, ВК6, ВК8, ВК9, ВК10, ВК15, ВК20, ВК25 и ВК30.

Крупнозернистые марки сплавов обозначают ВК4В, ВК6В, ВК8В, ВК11В, ВК15В, ВК20В, и ВК25В (индекс В после цифры означает крупнозернистость).

Цифровой индекс во всех марках сплавов означает процентное содержание кобальта.

К основным физико-механическим свойством сплавов группы ВК относятся: твердость, предел прочности при изгибе, сопротивление сжатию, ударная вязкость, удельный вес, теплопроводность, коэффициент теплового расширения, модуль упругости.

Выбор марки твердого сплава для горных инструментов производят в зависимости от механических свойств горных пород и способа их разрушения. При резании-сверлении мелкими стружками, когда нагрузка относительно спокойная, следует применять инструменты, армированные твердым сплавом с меньшим содержанием кобальта, как более износостойкие. При ударном способе разрушения, а также при других случаях динамических нагрузок (струги, узкозахватные комбайны) применяют сплавы с большим содержанием кобальта и крупнозернистые. При крепких и абразивных породах целесообразно применять сплавы с меньшим содержанием кобальта, что придает инструменту большую износостойкость. Обычно применяют следующие марки сплавов: для зубков и резцов врубовых машин, выемочных и проходческих комбайнов – ВК6В, ВК6, ВК8; для коронок ударного бурения – ВК8В, ВК11, ВК15.

Формы и размеры твердосплавных армировок инструментов. Для армировки горных инструментов применяют пластинки и керны твердого сплава. Пластинки бывают трапециевидной, округлой и чечевицеобразной формы.

Наиболее прочные пластинки, имеющие чечевицеобразную и круглую формы режущей кромки.

Керны применяют круглого, шестигранного, восьмигранного и других поперечных сечений диаметром 8-12 мм для особо тяжелых условий работы.

Высоту пластинки или керна рекомендуется выбирать из условий снятия инструментом максимальной расчетной толщины стружки, способа переточки, числа переточек и величины остатка армировки пазу после окончательного износа.

Требуемую высоту армировки можно подсчитать по формуле:

![]()

где Н0 – остаток армировки в пазу, мм;

т – число переточек за время службы инструмента;

а – износ армировки по высоте на одну заточку, мм;

hсрк – средняя высота контакта резца с породой, мм.

Толщина армировки выбирается из условий прочности на изгиб и на удар. Минимальная толщина пластинки (3 мм) применяется на резцах для сверления угля ручными горными сверлами. Пластинки толщиной 3-4 мм применяются для буровых резцов по породе, толщиной 4-8 мм – для зубков и резцов врубовых машин и комбайнов, толщиной 8-12 мм – для коронок ударного бурения. Керны применяют диаметром 6 мм для трубчатых резцов горных сверл, 8-10 мм для зубков и буровых коронок и 12 мм – для буровых коронок.

Расположение армировки на инструменте. Армировка должна быть расположена так, чтобы твердый сплав работал на сжатие. Для выявления в первом приближении характера распределения напряжений в области рабочей кромки можно воспользоваться решением плоской задачи клина.

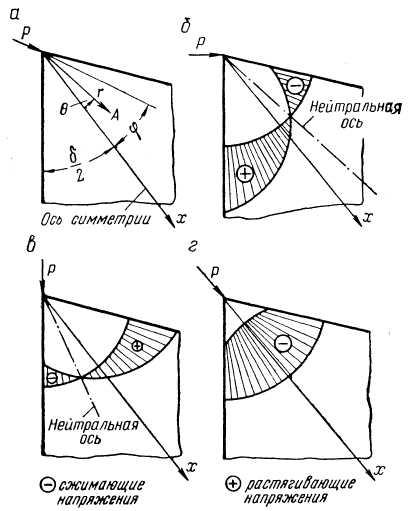

Рис. 5. Эпюры нормальных напряжений в клине, моделирующем головку резца

Для упрощения будем считать, что нагрузка на клин сосредоточена и приложена к его вершине (рис. 5, а). Тогда величина нормального напряжения в любой точке клина будет:

![]()

где Р – сосредоточенная нагрузка, кГ;

r – радиус-вектор, мм;

l – толщина клина, мм;

φ – угол между осью симметрии х и направлением силы Р;

θ – угол между осью х и радиус-вектором r, который считается положительным при отсчете от оси х в направлении против движения часовой стрелки;

δ – угол заострения клина.

Как видно из формулы, величина нормальных напряжений зависит от величины и направления силы Р и величины угла заострения клина.

На рис. 5 построены эпюры нормальных напряжений в клиновидной пластинке. При приложении силы Р (рис. 5, б) нормально к передней грани максимальные растягивающие напряжения возникают на передней грани, и на ней возможно появление трещин со стороны передней грани, так как твердый сплав плохо работает на растяжение. При приложении силы Р (рис. 5, в) вдоль передней грани и поэтому возможна трещина в сплаве со стороны задней грани. В случае приложения силы Р (рис. 5, г) но оси симметрии клина или в направлении, близком к ней, в клине образуются только сжимающие напряжения.

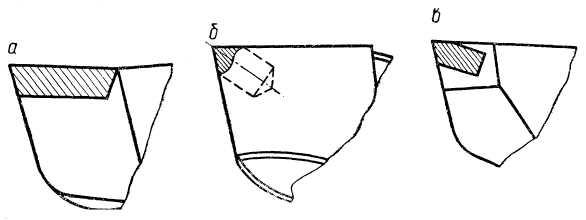

Рис. 6. Виды пазов для армирования горного инструмента:

а– открытый; б– закрытый;в– полузакрытый

Такая картина распределения напряжений подтверждается лабораторными исследованиями при помощи поляризационно-оптического метода, а также наблюдениями за характером поломок инструмента в производственных и лабораторных условиях.

Направление равнодействующей усилий резания и подачи зависит от глубины резания, крепости породы и степени затупления резца.

При резании крепких пород и включений, а также при динамической нагрузке для увеличения прочности инструмента следует: применять передний отрицательный угол до 20-250; производить притупление рабочей кромки; располагать армировку относительно действующих сил таким образом, чтобы она работала на сжатие.

Виды пазов при армировании. Пазы применяют открытые, закрытые и полузакрытые.

Открытый паз (рис. 6, а) применяют в резцах выемочных машин и горных сверл. В открытом пазе пластинку припаивают к корпусу инструмента одной широкой плоскостью и одной торцовой. Достоинством такого паза является простая и более дешевая технология армировки, недостатком – недостаточная прочность спая при тяжелых и особенно ударных нагрузках.

Закрытый паз (рис. 6, б) применяют главным образом в коронках ударного и вращательно ударного бурения, а также в зубках и резцах по углю при наличии значительных крепких включений.

В закрытом пазе вставку твердого слива припаивают всеми сторонами к корпусу инструмента, поэтому обеспечивается высокая прочность пайки. Кроме того, Армировка находится в условиях в условиях всестороннего сжатия, что благоприятно сказывается на ее прочности. К недостаткам закрытого паза следует отнести возможность появления опасных внутренних напряжений, а также некоторое усложнение и удорожание технологии его производства.

Полузакрытый паз (рис. 6, в) применяют редко когда по каким-либо причинам отказываются от открытого и закрытого пазов.

Способы и материалы для крепления армировки. В настоящее время крепление твердосплавной армировки в буровом и режущем инструменте производят почти исключительно методом пайки. Но необходимо изыскивать и изучать другие эффективные способы крепления армировки. Например, расширяется применение запрессовки армировки в корпуса буровых инструментов (шарошек, коронок для вращательного бурения скважин). Перспективным является метод диффузионной сварки в вакууме, предложенный Н. Ф. Казаковым.

Для пайки твердого сплава ВК к державкам применяют следующие припои: латунные – с рабочей температурой плавления от 850 до 11000 С: медные – с температурой плавления 1083 0 С ; серебряные – с температурой плавления 750-8400 С.

Латунные припои применяют для пайки главным образом ударного горного инструмента. Основные марки латунных припоев: Л62, содержащий 60,5-63,5 меди (остальное цинк) и обладающий прочностью спая 10-15 кГ/мм2; ЛОК-62-06-04 – улучшенная латунь с добавлением 0,6% олова и 0,4% кремния, прочность спая 20-25 кГ/мм2 ; ПК – латунь с присадкой из 1% марганца, 1% железа и 0,5% кремния.

Основным недостатком латунных припоев является недостаточная прочность прямого соединения и резкое снижение (более чем в два раза) его прочности при повышении температуры свыше 6000 С.

Медные припои М1 и М2 (электролитическая медь) дают более высокую (до 25кГ/мм2) прочность спая, но при этом возникают повышенные внутренние напряжения в твердом сплаве.

Медноникелевые припои лучше медных, так как никель передает пластичность паяному соединению и снижает внутренние напряжения. Лучше из них следующие: ВНИИ – 3 % никеля, 2% марганца, 0,5% алюминия, остальное медь; №8 (ВНИИТС) – 4-5% никеля, 4-5 % марганца, 1% железа, остальное медь.

Серебряные припои являются лучшими, имеют пониженную температуру пайки, дают снижение внутренних напряжений и высокую(24-32кГ/мм2) прочность пая как при нормальном, так и при повышенной рабочей температуре. Для горного инструмента применяют припой 9-0,9 содержащий 27,3 % серебра, 29,77% меди, 29,9 % цинка, 5,63 % никеля и 7,4 % марганца.

Для защиты темы (работы) необходимо ответить на следующие контрольные вопросы:

1. Краткая характеристика области применения твердых сплавов армирования ручных инструментов исполнительных органов ГМ;

2.Отличие мелкозернистых и крупнозернистых сплавов группы WC (ВК);

3. Чем определяется выбор марки твердых сплавов для армирования;

4. Как выбирается толщина пластин твердого сплава для различных типов ГМ;

5. Достоинство и недостатки материалов для крепления армировки, наиболее оптимальный вид паза.