Требования к оформлению

В курсовой работе следует применять термины и обозначения, принятые в методических указаниях (табл. 1).

Оформлять курсовую работу необходимо в соответствии с требованиями стандарта предприятия СТП ЧГАУ—2—2003. Проекты (работы) курсовые и дипломные. Общие требования к оформлению.

Курсовая работа включает: титульный лист, содержание (оглавление), введение, текст пояснительной записки с расчетами, схемами, сборочными и рабочими эскизами деталей, список использованной литературы.

Таблица 1 – Принятые термины и обозначения

|

Обозначения |

Наименование обозначений (термины) |

|

DN Dmax,, Dmin (dmax, dmin) De (de) ES (es) EI (ei) Smax, Smi, S

Nmax, Nmin TD, Td TS, TN,TSN

IT

А∆, Б∆... А1, А2...; Б1, Б2...

∆S, ∆I

i, a ∆0 CH, Ch

|

Номинальный размер предельные размеры отверстия (вала): наибольший или максимальный, наименьший или минимальный действительный размер отверстия (вала) верхнее предельное отклонение отверстия (вала) нижнее предельное отклонение отверстия (вала) зазор максимальный, зазор минимальный, зазор средний

натяг максимальный, натяг минимальный допуск отверстия, допуск вала допуск посадки с зазорами, с натягами, переходной; допуск размера по соответствующему квалитету, например IT5, IT14 номинальный размер замыкающего звена номинальный размер составляющего звена размерной цепи верхнее предельное отклонение замыкающего звена, нижнее предельное отклонение замыкающего звена звенья увеличивающие звенья уменьшающие единица допуска, число единиц допуска (коэффициент точности) координата середины поля допуска система отверстия, система вала относительная геометрическая точность |

Продолжение таблицы 1

|

Обозначение |

Наименование обозначений (термины) |

|

∆ u Nзс, Nзэ

NmaxF, NminF

SmaxF, SminF |

погрешность формы поправка, учитывающая реальные условия работы запас прочности технологической, запас прочности эксплуатационный натяг максимальный функциональный, натяг минимальный функциональный зазор максимальный функциональный, зазор минимальный функциональный |

Задача 1 ОБОЗНАЧЕНИЕ, АНАЛИЗ И РАСЧЕТ

ЭЛЕМЕНТОВ СОЕДИНЕНИЙ

1.1 Выписать (таблица 1.1) в соответствии с вариантом исходные данные к задаче. По таблицам ГОСТ 25347–82 определить предельные отклонения отверстий и валов. Выделить поля допусков предпочтительного и рекомендуемого применения. Исходные данные оформить по форме таблицы1.2.

Таблица 1.1 – Варианты заданий

|

Порядковый номер индекса варианта |

1-й индекс |

2-й индекс |

3-й индекс |

|

номинальный диаметр, мм |

поля допусков отверстий |

поля допусков вала |

|

|

1 2 3 4 5 6 7 8 9 0 |

14 24 30 18 40 65 10 120 80 50 |

H9 R6 F7 H7 C9 N6 H8 P8 K7 H6 IS6 G7 H7 E10 P7 H9 R8 IS8 H8 F6 M6 H6 U7 D8 H10 S6 U8 H7 D7 F8 |

h10 f7 z7 h6 n7 u6 h11 c8 e6 h7 k6 g7 h5 m6 r7 h8 e7 d6 h9 u7 s8 h7 g6 js6 h6 js7 c9 d8 h7 p7 |

Таблица 1.2 – Исходные данные

|

DN, мм |

Поля допусков

|

||||||

|

Отверстия (*, **) |

Вала (*, **) |

||||||

|

|

|

|

|

|

|

||

|

Предельные отклонения, мкм |

|||||||

|

|

ES(es)

|

|

|

|

|

|

|

|

El (ei)

|

|

|

|

|

|

|

|

|

* - предпочтительные поля допусков; **- рекомендуемые поля допусков |

|||||||

1.2 Составить возможные посадки из полей допусков валов и отверстий, вошедших в таблицу 1.2. Выделить рекомендуемые, предпочтительные посадки. Результаты записать по форме в таблицы 1.3.

Таблица 1.3 – Возможные сочетания полей допусков

|

|

|

|

|

|

|

|

|

|

|

|

|

* - предпочтительные посадки: ** - рекомендуемые посадки |

||

1.3 Разделить посадки

из таблицы 1.3 по системам и группам.

Результаты

записать по форме таблицы 1.4. В

обозначение посадки включить предельные

отклонения – Ø60H7/g6(![]() ).

).

1.4 Выписать одно из сопряжений (таблица 1.4 кроме H/h) и определить для него элементы присоединительных размеров.

1.4.1 Определить предельные размеры для отверстия и вала, допуски отверстия и вала.

1.4.2 Определить для выписанной посадки предельные зазоры (натяги), допуск посадки.

1.4.3 Построить схему полей допусков посадки.

Пример оформления смотри на рисунке 1.1.

Таблица 1.4 – Посадки по системам и группам

|

Система |

Посадки |

||

|

с зазором |

с натягом |

переходные |

|

|

CН, отверстия |

|

|

|

|

Сh, вала |

|

|

|

|

Комбинированная (CН и Сh) |

|

|

|

|

CН или Сh отверстия или вала |

|

|

|

1.4 Выписать одно из сопряжений (таблица 1.4 кроме H/h) и определить для него элементы присоединительных размеров.

1.4.1 Определить предельные размеры для отверстия и вала, допуски отверстия и вала.

1.4.2 Определить для выписанной посадки предельные зазоры (натяги), допуск посадки.

1.4.3 Построить схему полей допусков посадки.

Пример оформления смотри на рисунке 1.1.

ES = +30

+ EI=0

0

–

DN - в мм, остальные размеры в мкм

Рисунок 1.1 - Схема посадки Ø60H7/g6

1.5 Рассчитать погрешность формы для деталей соединения, приняв относительную геометрическую точность 60 %. Принять допуск формы ГОСТ 24643-81 (СТ СЭВ 636—77), таблица 1.5.

1.6 Установить величину шероховатости поверхности вала и отверстия в зависимости от номинального размера и квалитета, таблица 1.6.

1.7 Обозначить точность размеров на чертежах, пример обозначения на рисунке 1.2.

Таблица 1.5 – Числовые значения допусков формы и расположения поверхностей по ГОСТ 24643-81 (СТ СЭВ 636-77), выборка

Размеры в микрометрах

|

0,1 |

0,12 |

0,16 |

0,2 |

0,25 |

0,3 |

0,4 |

0,5 |

0,6 |

0,8 |

|

1 |

1,2 |

1,6 |

2 |

2,5 |

3 |

4 |

5 |

6 |

8 |

|

10 |

12 |

16 |

20 |

25 |

30 |

40 |

50 |

60 |

80 |

|

100 |

120 |

160 |

200 |

250 |

300 |

400 |

500 |

600 |

800 |

Рисунок 1.2 - Примеры обозначения точности на чертежах

Таблица 1.6 – Минимальные требования к величине шероховатости в зависимости от допусков размеров и относительной геометрической точности. Руководящие материалы Бюро взаимозаменяемости БВ–РТМ–62–71/НИИмаш. М., 1973)

|

Допуск размера по квалитетам |

Относительная геометрическая точность,α % |

Номинальные размеры, мм |

|||

|

до 18 |

свыше18 до 50 |

свыше 50 до 120 |

свыше 120 до 500 |

||

|

значения Ra, мкм, не более |

|||||

|

IT4 |

100 60 40 |

0,4 0,2 0,1 |

0,8 0,4 0,2 |

0,8 0,4 0,2 |

1,6 0,8 0,4 |

|

IT5 |

100 60 40 |

0,4 0,2 0,1 |

0,8 0,4 0,2 |

1,6 0,8 0,4 |

1,6 0,8 0,4 |

|

IT6 |

100 60 40 |

0,8 0,4 0,2 |

1,6 0,8 0,4 |

1,6 0,8 0,4 |

3,2 1,6 0,8 |

|

IT7 |

100 60 40 |

1,6 0,8 0,4 |

3,2 1,6 0,8 |

3,2 1,6 0,8 |

3,2 3,2 1,6 |

|

IT8 |

100 60 40 |

1,6 0,8 0,4 |

3,2 1,6 0,8 |

3,2 3,2 1,6 |

3,2 3,2 1,6 |

|

IT9 |

100 и 60 40 25 |

3,2 1,6 0,8 |

3,2 3,2 1,6 |

6,3 3,2 1,6 |

6,3 6,3 3,2 |

|

IT10 |

100 и 60 40 25 |

3,2 1,6 0,8 |

6,3 3,2 1,6 |

6,3 3,2 1,6 |

6,3 6,3 3,2 |

Продолжение таблицы 1.6

|

Допуск размера по квалитетам |

Относительная геометрическая точность,α % |

Номинальные размеры, мм |

||||||

|

до 18 |

свыше18 до 50 |

свыше 50 до 120 |

свыше 120 до 500 |

|||||

|

значения Ra, мкм, не более |

||||||||

|

IT11 |

100 и 60 40 25 |

6,3 3,2 1,6 |

6,3 3,2 1,6 |

12,5 6,3 3,2 |

12,5 6,3 3,2 |

|||

|

IT12 и IT13 |

100 и 60 40 |

12,5 6,3 |

12,5 6,3 |

25 12,5 |

25 12,5 |

|||

КОНТРОЛЬНЫЕ ВОПРОСЫ И ЗАДАНИЯ

-

Что называется взаимозаменяемостью? Виды взаимозаменяемости.

-

Дать определения размеров: номинального, предельного, действительного.

-

Допуск размера, допуск посадки и их расчет. Определение характера посадки, расчет зазора, натяга.

-

Понятия основного отклонения.

-

Признаки ЕСДП: поле допуска, единица допуска, число единиц допуска, допуск, квалитет.

-

Точность обработки при изготовлении и ремонте деталей машин: виды ошибок, отклонение формы, шероховатость.

-

Посадки в системе отверстия, посадки в системе вала.

Задача 2 РАСЧЕТ И ВЫБОР ПОСАДОК С НАТЯГОМ

Посадки с натягом предназначены для неподвижных неразъемных соединений деталей. Расчет посадок с натягом (посадок с упругой связью) выполняют с целью: 1) обеспечения прочности соединения, т.е. предупреждения смещений сопрягаемых деталей под действием внешних нагрузок; 2) предупреждения пластических деформаций сопрягаемых деталей. Исходя из первого условия, определяют минимальный допустимый натяг, Nmin. Исходя из второго условия, определяют максимальный допустимый натяг Nmax, при котором отсутствуют пластические деформации.

Посадки с натягом в гладких цилиндрических соединениях применяют для передачи крутящих моментов, осевых усилий. При прочих равных условиях напряжения в материале детали пропорциональны натягу.

При расчетах используют выводы задачи Ляме (определение напряжений и перемещении в толстостенных полых цилиндрах).

Таблица 2.1 – Варианты задания

|

Порядковый номер индекса варианта |

І индекс |

ІІ индекс |

ІІІ индекс |

||||||||

|

d2, мм |

d, мм |

d1, мм |

l, мм |

P |

Mкр, Н·м |

Сталь* |

RzD, мкм |

Rzd, мкм |

k |

система |

|

|

1 2 3 4 5 6 7 8 9 0 |

450 160 130 140 150 160 200 210 250 300 |

145 75 65 60 70 80 90 100 110 120 |

0 0 10 10 15 20 25 30 40 50 |

160 90 85 70 80 90 100 110 120 130 |

– 65 – 50 – 35 – 20 – 5 |

250 – 500 – 1000 – 1500 – 2000 – |

15 50 20 40 30 30Г 35 25 40Г 15Г |

3,2 6,3 6,3 10 10 1,6 1,6 3,2 6,3 10 |

3,2 3,2 6,3 6,3 10 1,6 0,8 3,2 3,2 6,3 |

0,25 0,3 0,5 0,35 0,25 0,5 0,3 0,5 0,4 0,3 |

CH Ch CH Ch CH Ch CH Ch CH Сh |

|

* Материалы вала и втулки идентичны. |

|||||||||||

2.1 Выписать данные к задаче из таблицы 2.1.

Примечание. Принять,

что сопряжение

работает без ударов и вибраций; изменение

натяга, вызванное отличием рабочей

температуры сопрягаемых деталей от

нормальной равно нулю

(![]() =

0);коэффициент

трения при

расспрессовке f=0,10;

модуль упругости для стали Е=2∙1011Па;

коэффициент Пуассона для стали μ

= O.3;

предел текучести материала определить

из таблицы 2.2.

=

0);коэффициент

трения при

расспрессовке f=0,10;

модуль упругости для стали Е=2∙1011Па;

коэффициент Пуассона для стали μ

= O.3;

предел текучести материала определить

из таблицы 2.2.

2.2 Определить требуемое минимальное удельное давление на контактных поверхностях соединения из условия

а) при нагружении сопряжения осевой силой

Pоc≤π∙d∙l·Pmin·f;

б) при нагружении сопряжения крутящим моментом

Mкp≤ π∙d∙l·Pmin·f·(d/2),

где Pоc — наибольшая осевая сила, Н; Мкр — наибольший крутящий момент, Н м: d — номинальный размер соединения, м; l — длина соединения, м; f — коэффициент трения.

2.3 Определить коэффициенты Ляме по формулам:

Cd

=

CD

=

где d2 – наружный диаметр втулки, d — номинальный диаметр соединения, d1 — диаметр отверстия вала, если вал полый.

2.4 Определить минимальный допустимый натяг, при котором соединение под нагрузкой останется неразъемным:

N min

расч

=Pmin

d·![]() ,

,

где Рmin - минимальное удельное давление на сопряженных поверхностях, Па; С - коэффициенты жесткости отверстия/вала (коэффициенты Ляме); Е - модуль упругости материала отверстия/вала, Па.

2.5 Определить максимальное допустимое удельное давление, при котором пластические деформации на контактных поверхностях не возникают. Расчет ведется на основе теории наибольших касательных напряжений:

Pдоп

D

= 0,58· ;

;

Рдоп

d

=0,58

![]() .

.

2.6 Определить величину наибольшего расчетного натяга, принимая к расчету допустимое удельное давление более «слабой» детали.

Nmax

расч = Pдоп

· d![]() .

.

2.7 Определить предельно допустимые (функциональные) натяги:

Nmin F = Nmin расч + u;

Nmax F = Nmax расч + u;

где u - значение поправки, учитывающей смятие неровностей поверхности сопрягаемых деталей при запрессовке;

u=2k(RZD+RZd);

здесь k

коэффициент, учитывающий величину

смятия неровностей отверстия и вала;

![]() ,

,

![]() –

шероховатость поверхности отверстия,

вала, мкм.

–

шероховатость поверхности отверстия,

вала, мкм.

2.8 Подобрать посадку по ГОСТ 25347—82 (СТ СЭВ 144—75) с учетом следующих условий:

Nmax< N махF на величину запаса прочности при сборке соединения (Nзс - технологический запас прочности) ;.Nmin>Nmin F на величину запаса прочности при эксплуатации (Nзс - эксплуатационный запас прочности). Выбор посадки обосновать. Здесь Nmin, Nmax - натяг, соответствующий табличным значениям предельных отклонений по ГОСТ 25347-82 для выбранной посадки.

Геометрические параметры соединения деталей с натягом представлены на рисунке 2.1. Условными обозначениями на чертеже указаны d - номинальный размер соединения, L длина соединения , d1 - внутренний диаметр полого вала, d2 - наружный диаметр отверстия, Рос , Мкр - нагрузка на соединения: осевое усилие, момент крутящий, Рmin - удельное давление на контактных поверхностях.

Рисунок 2.1 - Геометрические параметры соединения деталей с натягом

2.9 Выполнить расчетную схему посадки с натягом.

Пример выполнения схем представлен на рисунках 2.2 и 2.3

2.10 Определить коэффициент запаса точности выбранной посадки

kt

=

![]()

Рекомендуемый Кт = 1...2.

Рисунок 2.1 – Расчетная схема выбора посадки с натягом в системе отверстия

Рисунок 2.2 – Расчетная схема выбора посадки с натягом в системе вала

2.11 Построить схему полей допусков выбранной посадки.

2.12 Рассчитать усилие запрессовки

Рзапр

= π·d·![]() ·Pmax·fn,

кН,

·Pmax·fn,

кН,

где fn = (l,15…2) f - коэффициент трения при запрессовке; Pmax - максимальное давление на сопряженных поверхностях, Па;

2.13 Определить температуру сборки

![]()

где![]() - сборочный зазор, равный абсолютному

значению отклонения G(д)

для размера d

мм; tn=+20°C

-— нормальная температура помещения;

- сборочный зазор, равный абсолютному

значению отклонения G(д)

для размера d

мм; tn=+20°C

-— нормальная температура помещения;

![]() – коэффициент линейного расширения.

– коэффициент линейного расширения.

Таблица 2.2 - Значение предела текучести σТ для конструкционных сталей (ГОСТ 1050—74)

|

|

Не менее, МПа |

Марка стали |

Не менее, МПа |

|

15 |

240 |

30 |

300 |

|

20 |

260 |

35 |

320 |

|

25 |

280 |

40 |

340 |

|

50 |

380 |

ЗОГ |

320 |

|

15Г |

250 |

40Г |

360 |

КОНТРОЛЬНЫЕ ВОПРОСЫ И ЗАДАНИЯ

-

Какая посадка называется посадкой с натягом ?

-

Назначение посадок с натягом и область их применения.

-

Почему выбирают Nmax < Nmax F, a Nmin > Nmin F ?

-

Что обеспечивают Nзс и Nзэ ?

-

Какие основные отклонения вала образуют посадки с натягом в системе отверстия ?

6. Какие основные отклонения отверстия образуют посадки с натягом в системе вала?

7. Перечислите способы сборки посадок с натягом. Какой способ сборки обеспечивает более прочное соединение?

8. Объясните понятие «уровень относительной геометрической точности».

9. Что такое шероховатость и ее влияние на качество поверхности?

10. Расшифруйте параметры оценки шероховатости Ra, Rz, Rmax, Sm, S.

11. Как изменяется шероховатость при запрессовке?

Задача 3 РАСЧЕТ И ВЫБОР ПОСАДОК С ЗАЗОРОМ

Посадки с зазором предназначены для подвижных и неподвижных соединений деталей. В подвижных соединениях зазор служит для обеспечения свободы перемещения, размещения слоя смазки, компенсации отклонений формы и расположения поверхностей, погрешности сборки. Для наиболее ответственных соединений, которые должны работать в условиях жидкого трения, зазоры определяют на основе гидродинамической теории смазки. Жидкостная смазка создается в определенном диапазоне диаметральных зазоров, ограниченном наименьшим Smin F и наибольшим Smax F функциональными зазорами, рисунок 3.

3.1 Выписать данные к задаче из таблицы 3.1.

Таблица 3.1 – Варианты задания

|

Порядковый номер идекса варианта |

I индекс

|

II индекс

|

III индекс

|

|||||

|

Рm MН/м |

n, об/мин |

DN, мм |

l, мм |

η.Нс/м |

rZD,mкм |

Rzd, мкм |

Система |

|

|

1 |

1.1 |

5500 |

40 |

35 |

0,040 |

8,0 |

6,3 |

СН |

|

2 |

1,3 |

5000 |

45 |

40 |

0,036 |

6,3 |

6,3 |

Ch |

|

3 |

1,5 |

4500 |

50 |

45 |

0,034 |

6.3 |

5.0 |

СН |

|

4 |

1.7 |

4000 |

55 |

50 |

0,030 |

.5.0 |

5,0 |

Ch |

|

5 |

1,9 |

3500 |

60 |

55 |

0,028 |

5.0 |

4,0 |

СН |

|

6 |

2,1 |

3000 |

65 |

60 |

0,024 |

4,0 |

4,0 |

Ch |

|

7 |

2,3 |

2500 |

70 |

65 |

0,022 |

4,0 |

3,2 |

CH |

|

8 |

2.5 |

2000 |

75 |

70 |

0.018 |

3,2 |

3,2 |

Ch |

|

9 |

2,7 |

1500 |

80 |

75 |

0,016 |

3,2 |

2,5 |

CH |

|

0 |

2,9 |

1000 |

85 |

80 |

0,012 |

2,5 |

2,5 |

Ch |

3.2 Рассчитать значение hS по формуле:

![]()

где

![]() -

толщина масляного слоя в месте наибольшего

сближения поверхностей вала и подшипника

в рабочем состоянии, м; S

- зазор между валом и подшипником

скольжения в состоянии покоя, м; Pm

- удельное давление на опору, МН/м2;

η -

абсолютная вязкость масла при рабочей

температуре, Н с/м2;

С — коэффициент длины подшипника;

-

толщина масляного слоя в месте наибольшего

сближения поверхностей вала и подшипника

в рабочем состоянии, м; S

- зазор между валом и подшипником

скольжения в состоянии покоя, м; Pm

- удельное давление на опору, МН/м2;

η -

абсолютная вязкость масла при рабочей

температуре, Н с/м2;

С — коэффициент длины подшипника;

![]() ,

,

d

- номинальный диаметр;

![]() - длина подшипника; ω

- угловая

скорость, рад/с;

- длина подшипника; ω

- угловая

скорость, рад/с;

![]() ;

;

![]() - частота вращения,

об/мин.

- частота вращения,

об/мин.

3.3 Определить наивыгоднейший зазор;

Sopt=![]() .

.

3.4 Определить предельные расчетные зазоры:

Smax расч ≈ Sopt

Smin расч ≈ 0,644Sopt

3.5 Определить предельные функциональные зазоры:

SmaxF = Smax расч – 2 (RzD + Rzd);

SminF = Smin расч – 2 (RzD + Rzd).

3.6 Выбрать посадку по ГОСТ 25347—82, обосновать выбор табличных зазоров.

h

min

Ts

min

Ts

h

opt

opt

h ж.

с

ж.

с

S min F S opt S max F

Рисунок 3 – Зависимость наименьшей толщины масляного слоя от диаметрального зазора

3.7 Построить схему полей допусков выбранной посадки.

3.8 Определить наименьший, слой смазки при наибольшем зазоре выбранной посадки

hmin

=

![]()

3.9 Проверить достаточность слоя смазки

hmin ≥ RzD+Rzd.

3.10 Рассчитать предельно-допустимый зазор

Sпред=![]() ,

,

где Σh прир – сумма высот неровностей на поверхности вала и подшипника. Принять Σh прир согласно данным таблицы 3.2

3.11 Определить коэффициент запаса точности

KT

=

![]()

Рекомендуемое значение КТ ≥ 2

Таблица 3.2 – Высоты неровностей после приработки

Размеры в миллиметрах

|

Квалитет |

Σh прир Н (отверстия) |

Σh прир h (вала) |

|

5 6 7 8-9 10 11 |

0,0025 0,004 0,0045 0,005 0,008 0,0105 |

0,0025 0,004 0,0045 0,005 0,008 0,0105 |

|

Σh прир = Σh прир Н + Σh прир h |

||

КОНТРОЛЬНЫЕ ВОПРОСЫ И ЗАДАНИЯ

1. Назначение посадок с зазором.

2. Принцип расчета подшипников скольжения, работающих в условиях жидкостного трения.

3. Какие основные отклонения образуют посадки с зазорами в системе вала и в системе отверстия?

4. Зависимость толщины масляного слоя от диаметрального зазора.

5. Условие, при котором выполняется жидкостное трение?

Задача 4 ВЫБОР ПОСАДОК ДЛЯ СОЕДИНЕНИЙ

С ПОДШИПНИКАМИ КАЧЕНИЯ

Подшипники качения - это опоры вращающихся или качащихся деталей. Их устанавливают между вращающимися и не вращащимися деталями конструкции. Подбор подшипников качения производят по динамической грузоподъемности, долговечности подшипника, частоте вращения вращающегося кольца.

Одним из важнейших условий хорошей работы подшипников является обеспечение в них оптимальных зазоров. Увеличение радиальных зазоров понижает точность вращения, увеличивает вибрации. Уменьшение зазоров ухудшает способность шарикоподшипников воспринимать осевую нагрузку, приводит к повышению температуры и снижает максимально допустимые частоты вращения.

Рабочий зазор в подшипнике - это

S = f(Sнач, ut, uнагр),

Sнач - начальный геометрический зазор в подшипниках, установленный соответствующими нормативами; ut - температурное изменение зазора; uнагр - контактные деформации от радиальной нагрузки.

Для обеспечения максимальной несущей способности пошипника очень важно правильно подобрать посадки подшипников на вал и в корпус.

Посадку кольца подшипника определяет вид нагружения кольца (циркуляционно, местно или колебательно нагруженное).

Для циркуляционно нагруженных колец подшипников посадка определяется в зависимости от интенсивности радиальной нагрузки, для местно нагруженных колец - по характеру распределения нагрузки (с умеренными толчками, спокойная, с ударами, вибрацией).

4.1 Выписать исходные данные в соответствии с вариантом из таблицы 4.1 и оформить их по форме таблицы 4.2.

Таблица 4.1 – Варианты задания

|

Индекс |

1-й

|

2-й |

3-й |

|||

|

Порядковый номер индекса варианта |

номер се- рии подшипника |

Кn |

R, кН |

номер подшипника в серии |

значение коэффициента F для циркуляционно нагруженного кольца подшипника |

|

|

|

|

|

|

|

наружного |

внутренн. |

|

1 |

200 |

1,0 |

16,5 |

006 |

1,0 |

— |

|

2 |

300 |

1,2 |

15 |

007 |

— |

1,0 |

|

3 |

400 |

1,4 |

13,5 |

008 |

1,1 |

— |

|

4 |

200 |

1,2 |

12 |

009 |

— |

1.4 |

|

5 |

300 |

1,8 |

10,5 |

010 |

1,4 |

— |

|

6 |

400 |

1,6 |

9 |

011 |

— |

1,7 |

|

7 |

200 |

1,4 |

7,5 |

012 |

1,6 |

— |

|

8 |

300 |

1,6 |

6 |

013 |

— |

2,0 |

|

9 |

400 |

1,8 |

4,5 |

014 |

1,8 |

–– |

|

0 |

300 |

1,0 |

14,5 |

015 |

— |

2,3 |

Таблица 4.2 – Исходные данные

|

Условное обозначения подшипника |

R, kH |

Kn |

F |

Вид нагружения колец подшипника |

|

|

внутреннего |

наружного |

||||

|

|

|

|

|

|

|

4.2 Записать в таблицу 4.3 основные габаритные размеры подшипника по ГОСТ 8338—75 (СТ СЭВ 402—76).

Таблица 4.3 – Основные габаритные размеры подшипника

|

d, мм |

D, мм |

В, мм |

г, мм |

|

|

|

|

|

4.3 Определить интенсивность радиальной нагрузки

![]() ,

,

![]() ,

,

где R - радиальная нагрузка или реакция опоры на подшипник, кН; В - ширина кольца, м; r – радиус скругления фаски, м;

Кn - коэффициент, зависящий от характера нагрузки (при перегрузке до 150 % с умеренными толчками и вибрацией Kn = 1, при перегрузке до 300 %, сильных ударах и вибрация Кn = 1,8); F- коэффициент неравномерности распределения радиальной нагрузки между рядами шариков (роликов) в двухрядных подшипниках при наличии осевой нагрузки; FA - коэффициент, учитывающий степень ослабления посадочного натяга при полом вале или тонкостенном корпусе (при сплошном вале (FA=1).

4.4 Выбрать поле допуска поверхности детали, сопрягаемой с циркуляционно нагруженным кольцом подшипника по таблице 4.5.

4.5 Выбрать поле допуска поверхности детали, сопрягаемой с местно нагруженным кольцом подшипника по таблице 4.6 (принять корпус неразъемным).

4.6 Определить предельные отклонения присоединительных диаметров подшипников качения по ГОСТ 520—71 (СТ СЭВ 774—77), таблице 4.7.

4.7 Построить схемы полей допусков сопряжений:

а) внутреннее кольцо подшипника — вал;

б) корпус — наружное кольцо подшипника.

4.8 Вычертить сборочный и рабочие эскизы деталей. Указать на эскизах точность размера, допуск формы, допуск радиального бие-ния торца, шероховатость, таблица 4.8. Пример обозначения точности в соединениях с подшипниками качения представлен на рисунке 4.1

Таблица 4.4 – Нормальные габаритные размеры подшипников (ГОСТ 8338-75, СТ СЭВ 402-76)

|

Условное обозначение подшипников |

Габаритные размеры, мм |

|||

|

внутренний диаметр |

наружный диаметр |

Ширина (кроме конических роликоподшипников) |

Радиус закругления фаски, мм |

|

|

Легкая серия |

||||

|

204 |

20 |

47 |

14 |

1,5 |

|

205 |

25 |

52 |

15 |

1,5 |

|

206 |

30 |

62 |

16 |

1,5 |

|

207 |

35 |

72 |

17 |

2,0 |

|

208 |

40 |

80 |

18 |

2,0 |

Продолжение таблицы 4.4

|

Условное обозначение подшипников |

Габаритные размеры, мм |

Радиус закругления фаски, мм |

||||

|

внутренний диаметр |

наружный диаметр |

Ширина (кроме конических роликоподшипников) |

||||

|

209 |

45 |

85 |

19 |

2,0 |

||

|

210 |

50 |

90 |

20 |

2,0 |

||

|

211 |

55 |

100 |

21 |

2,5 |

||

|

212 |

60 |

110 |

22 |

2,5 |

||

|

213 |

65 |

120 |

23 |

2,5 |

||

|

214 |

70 |

125 |

24 |

2,5 |

||

|

215 |

75 |

130 |

25 |

2,5 |

||

|

216 |

80 |

140 |

26 |

3,0 |

||

|

217 |

85 |

150 |

28 |

3,0 |

||

|

218 |

90 |

160 |

30 |

3,0 |

||

|

220 |

100 |

180 |

34 |

3,5 |

||

|

Средняя серия |

||||||

|

305 |

25 |

62 |

17 |

2,0 |

||

|

306 |

30 |

72 |

19 |

2,0 |

||

|

307 |

35 |

80 |

21 |

2,5 |

||

|

308 |

40 |

90 |

23 |

2,5 |

||

|

309 |

45 |

100 |

25 |

2,5 |

||

|

310 |

50 |

110 |

27 |

3,0 |

||

|

311 |

55 |

120 |

29 |

3,0 |

||

|

312 |

60 |

130 |

31 |

3,5 |

||

|

313 |

65 |

140 |

33 |

3,5 |

||

|

314 |

70 |

150 |

35 |

3,5 |

||

|

315 |

75 |

160 |

37 |

3,5 |

||

|

316 |

80 |

170 |

39 |

3,5 |

||

|

317 |

85 |

180 |

41 |

4,0 |

||

|

318 |

90 |

190 |

43 |

4,0 |

||

|

Тяжелая серия |

||||||

|

406 |

30 |

90 |

23 |

2,5 |

||

|

407 |

35 |

100 |

25 |

2,5 |

||

|

408 |

40 |

110 |

27 |

3,0 |

||

|

409 |

45 |

120 |

29 |

3,0 |

||

|

410 |

50 |

130 |

31 |

3,5 |

||

|

411 |

55 |

140 |

33 |

3,5 |

||

|

412 |

60 |

150 |

35 |

3,5 |

||

|

413 |

65 |

160 |

37 |

3,5 |

||

|

414 |

70 |

180 |

42 |

4,0 |

||

|

415 |

75 |

190 |

45 |

4,0 |

||

Таблица 4.5 – Допускаемые интенсивности нагрузок на посадочной поверхности вала и корпуса по ГОСТ 3325–85

|

Диаметр отверстия внутреннего кольца подшипника, мм |

Допускаемые значения PR, kH/м |

||||

|

поля допусков для вала |

|||||

|

свыше |

до |

js6 |

k6 |

m6 |

n6 |

|

18 80 180 360 |

80 180 360 630 |

300 550 700 900 |

300-1350 550-2000 700-3000 900-3400 |

1350-1600 2000-2500 3000-3500 3400-4500 |

1600-3000 2500-4000 3500-6000 4500-8000 |

|

Диаметр наружного кольца, мм |

Поля допусков для корпуса |

||||

|

K7 |

M7 |

N7 |

P7 |

||

|

Свыше |

до |

||||

|

50 |

180 |

800 |

800-1000 |

1000-1300 |

1300-2500 |

|

180 |

360 |

1000 |

1000-1500 |

1500-2000 |

2000-3300 |

|

360 |

630 |

1200 |

1200-2000 |

2000-2600 |

2600-4000 |

|

630 |

1600 |

1600 |

1600-2500 |

2500-3500 |

3500-5500 |

Таблица 4.6 – Посадки для местно нагруженных колец подшипников по ГОСТ 3325—85

|

Диаметр, мм |

Посадки |

Типы подшипников |

|||

|

свыше |

до |

на вал (ось) |

в корпус стальной или чугунный |

||

|

неразъемный |

разъемный |

|

|||

Нагрузка спокойная или с умеренными толчками и вибрацией Кn=1

|

— |

80 |

h6 |

H7 |

H7, H8 |

Все типы, кроме штампо- ванных игольчатых |

|

80 |

260 |

g6, f7 |

G7 |

||

|

260 |

500 |

f7 |

|||

|

Нагрузка с ударами и вибрацией Кn>1

|

|||||

|

— |

80 |

|

|

JS7 |

Все типы, кроме штампованных игольчатых, роликовых двухрядных |

|

80 |

260 |

h6 |

IS7 |

||

|

260 |

500 |

g6 |

H7 |

||

Таблица 4.7 – Отклонения присоединительных диаметров подшипников качения по ГОСТ 520—71 (СТ СЭВ 774—77)

|

Номинальные размеры среднего диаметра, мм |

Отклонения диаметра отверстия подшипника, мкм |

Номинальные размеры среднего диаметра, мм |

Отклонения наружного диаметра подшипника, мкм |

||||

|

свыше |

до |

вернее |

нижнее |

свыше |

до |

верхнее |

нижнее |

|

10 |

18 |

0 |

—8 |

— |

18 |

0 |

—8 |

|

18 |

30 |

0 |

—10 |

18 |

30 |

0 |

—9 |

|

30 |

50 |

0 |

––12 |

30 |

50 |

0 |

—11 |

|

50 |

80 |

0 |

—15 |

50 |

80 |

0 |

—13 |

|

80 |

120 |

0 |

—20 |

80 |

120 |

0 |

—15 |

|

120 |

180 |

0 |

—25 |

120 |

150 |

0 |

—18 |

|

180 |

250 |

0 |

—30 |

150 |

180 |

0 |

—25 |

|

250 |

315 |

0 |

––35 |

180 |

250 |

0 |

—30 |

|

|

|

|

|

250 |

315 |

0 |

—35 |

|

|

|

|

|

315 |

400 |

0 |

—40 |

|

|

|

|

|

400 |

500 |

0 |

—45 |

Таблица 4.8 – Шероховатость и отклонения формы посадочных и опорных торцовых поверхностей подшипников по ГОСТ 3325-85 класс точности подшипников 0, 6 (выборка)

Интервалы размеров в миллиметрах

|

Посадочные поверхности |

Шероховатость Ra, мкм не более |

Допуск круглости, допуск профиля продольного сечения, мкм, не более |

||||||

|

до 80 |

св.80 до500 |

св.18 до30 |

св.30 до50 |

св.50 до80 |

св.80 до120 |

св.120 до180 |

св.180 до250 |

|

|

Валов |

1,25 |

2,5 |

3,5 |

4,0 |

5,0 |

6,0 |

6,0 |

7,0 |

|

Отверстий Корпусов |

1,25 |

2,5 |

5,0 |

6,0 |

7,5 |

9,0 |

10,0 |

11,5 |

|

Опорных торцов заплечиков валов и корпусов |

2,5 |

2,5 |

Допуски торцевого биения заплечиков валов, заплечиков отверстий корпусов, мкм, не более |

|||||

|

|

|

|

|

|

|

|||

|

Примечание: * числитель для валов, знаменатель для корпусов |

||||||||

Рисунок 3.1 - Обозначение точности подшипников качения

на чертежах

КОНТРОЛЬНЫЕ ВОПРОСЫ И ЗАДАНИЯ

1. Классы точности подшипников качения.

2. Материалы, применяемые для изготовления подшипников качения.

3. Значение рабочего зазора для обеспечения несущей способности подшипника.

4. Виды нагружения колец подшипников качения.

5. Как выбрать поле допуска для деталей, сопрягаемых с подшипником?

6. Что влияет на интенсивность радиальной нагрузки?

7. Какие поля допусков валов образуют посадки с натягами при сопряжении с внутренним кольцом подшипника?

8. Расскажите о расположении полей допусков внутреннего и наружного колец подшипника относительно линии номинала.

-

Подшипники качения отремонтированные.

Задача 5 ДОПУСКИ И ПОСАДКИ ШПОНОЧНЫХ

СОЕДИНЕНИЙ

Шпонка – деталь, устанавливаемая в пазах двух сопрягаемых деталей. Шпонки предназначены для передачи крутящего момента или используются (призматические шпонки) как направляющие при осевом перемещении. Обычно шпоночные соединения разделяют на два типа: ненапряженные с призматческими и сегментными шпонками и напряженные с клиновыми шпонками. Эти шпоночные соединения стандартизованы.

Основные размеры шпоночного соединения с призматическими шпонками b, h, t1, t2, L. Основные размеры сегментных шпонок b, h, d, t1, t2 (b – ширина шпонки, h – высота шпонки, d – диаметр сегмента, t1 – глубина паза на валу, t2 – глубина паза во втулке, L – длина призматической шпонки, предельные отклонения на непосадочные размеры t1, t2, L, h смотри в таблице 5.7. Длина шпонки принимается равной ≈ 1,5 диаметра вала смотри примечание таблицы 5.4.

5.1 Выписать в соответствии с вариантом исходные данные.

Таблица 5.1 – Варианты задания

|

Порядковый номер индекса варианта |

1 индекс |

II индекс |

III индекс |

||

|

Конструкция шпонки |

Тип шпоночного соединения |

Диаметр вала ,мм |

|||

|

шпонка призматическая |

шпонка сегментная |

шпонка призматическая |

шпонка сегментная |

||

|

1 |

Призматическая |

ПС |

ПС |

30 |

6 |

|

2 |

Сегментная |

НС |

НС |

50 |

10 |

Продолжение таблицы 5.1

|

Порядковый номер индекса варианта |

1 индекс |

II индекс |

III индекс |

||

|

Конструкция шпонки |

Тип шпоночного соединения |

Диаметр вала ,мм |

|||

|

шпонка призматическая |

шпонка сегментная |

шпонка призматическая |

шпонка сегментная |

||

|

3 |

Призматическая |

СС |

ПС |

65 |

12 |

|

4 |

Сегментная |

ПС |

НС |

75 |

16 |

|

5 |

Призматическая |

НС |

ПС |

95 |

18 |

|

6 |

Сегментная |

СС |

НС |

110 |

20 |

|

7 |

Призматическая |

НС |

ПС |

130 |

25 |

|

8 |

Сегментная |

ПС |

НС |

85 |

36 |

|

9 |

Призматическая |

СС |

ПС |

58 |

32 |

|

10 |

Сегментная |

НС |

НС |

38 |

38 |

|

Примечание. ПС – плотное соединение; НС – нормальное соединение; СС – свободное соединение. |

|||||

5.2 Определить размеры шпоночного соединения в соответствии с ГОСТ 23360-78 (СТ СЭВ 189-79) для призматических шпонок и ГОСТ 24071-80 (СТ СЭВ 647-77) для сегментных шпонок (табл. 5.4-5.8). Рассчитать предельные размеры, допуски присоединительных элементов и посадок: шпонка - паз вала, шпонка - паз втулки. Оформить запись в виде таблиц 5.2 и 5.3.

Таблица 5.2 - Основные размеры деталей шпоночного соединения

Размеры в миллиметрах

|

Наименование размера |

DN |

Поле допуска |

Предельные отклонения мм |

Предельные размеры |

Допуск размера, Т |

||

|

∆S |

∆I |

Lmax |

Lmin |

||||

|

Ширина шпонки |

|

|

|

|

|

|

|

|

Высота шпонки |

|

|

|

|

|

|

|

|

Ширина паза вала |

|

|

|

|

|

|

|

|

Ширина паза втулки |

|

|

|

|

|

|

|

|

Длина шпонки |

|

|

|

|

|

|

|

|

Длина паза вала |

|

|

|

|

|

|

|

|

Длина паза втулки |

|

|

|

|

|

|

|

|

Диаметр сегментной шпонки |

|

|

|

|

|

|

|

Продолжение таблицы 5.2

|

Наименование размера |

DN |

Поле допуска |

Предельные отклонения мм |

Предельные размеры |

Допуск размера, Т |

||

|

∆S |

∆I |

Lmax |

Lmin |

||||

|

Глубина паза на валу |

|

|

|

|

|

|

|

|

Глубина паза во втулке |

|

|

|

|

|

|

|

Таблица 5.3 - Основные размеры шпоночного соединения

Размеры в миллиметрах

|

Сопряжения |

Условные обозначения |

Smax |

Smin |

Nmax |

Nmin |

Допуск посадки |

|

Шпонка––паз вала |

|

|

|

|

|

|

|

Шпонка—паз втулки |

|

|

|

|

|

|

5.3 Построить схемы полей допусков сопряжений: паз вала-шпонка, паз втулки-шпонка.

5.4 Вычертить сборочный и рабочий эскизы деталей шпоночного соединения, обозначив на них параметры точности. Пример оформления представлен на рисунке 5.1 и 5.2.

Таблица 5.4 - Основные размеры соединений с призматическими шпонками (выборка), мм по ГОСТ 23360-78 (СТ СЭВ 189-75)

Размеры в миллиметрах

|

Диметр вала |

Номинальный размер шпонки |

Номинальный размер паза |

||||

|

bxh |

L

|

|||||

|

свыше |

до |

от |

до |

t1 - глубина на валу |

t2 - глубина во втулке |

|

|

12 |

17 |

5Х5 |

10 |

56 |

3,0 |

2,3 |

|

17 |

22 |

6Х6 |

14 |

70 |

3,5 |

2,8 |

|

22 |

30 |

8Х7 |

18 |

90 |

4,0 |

3,3 |

|

30 |

38 |

10Х8 |

22 |

110 |

5,0 |

3,3 |

|

38 |

44 |

12Х8 |

28 |

140 |

5,0 |

3,3 |

|

44 |

50 |

14Х9 |

36 |

160 |

5,5 |

3,8 |

|

50 |

58 |

16Х10 |

45 |

180 |

6,0 |

4,3 |

Продолжение таблицы 5.4

|

Диметр вала |

Номинальный размер шпонки |

Номинальный размер паза |

||||

|

bxh |

L

|

|||||

|

свыше |

до |

от |

до |

t1 - глубина на валу |

t2 - глубина во втулке |

|

|

58 |

65 |

18Х11 |

50 |

200 |

7,0 |

4,4 |

|

65 |

75 |

20Х12 |

56 |

220 |

7,5 |

4,9 |

|

75 |

85 |

22Х14 |

63 |

250 |

9,0 |

5,4 |

|

85 |

95 |

25Х14 |

70 |

280 |

9,0 |

5,4 |

|

95 |

110 |

28Х16 |

80 |

320 |

10,0 |

6,4 |

|

110 |

130 |

32Х18 |

90 |

360 |

11,0 |

7,4 |

|

130 |

150 |

36Х20 |

100 |

400 |

12,0 |

8,4 |

|

150 |

170 |

40Х22 |

100 |

400 |

13,0 |

9,4 |

|

170 |

200 |

45Х25 |

110 |

450 |

15,0 |

10,4 |

|

Примечание: Длины шпонок должны выбираться из ряда: 10, 12, 14, 16, 18, 20, 22, 25, 28, 32, 36, 40, 45, 50, 56, 63, 70, 80, 90, 100, 125, 160, 180, 200, 220, 250, 280, 320, 360, 400, 450, 500. |

||||||

Таблица 5.5 - Основные размеры соединений с сегментными шпонками (выборка), мм по ГОСТ 24071—80 (СТ СЭВ 647-77)

Размеры в миллиметрах

|

Диаметр вала |

Размеры шпонок |

Номинальный размер паза |

||

|

свыше |

до |

bxhxd |

t1 - глубина паза на валу |

t2 - глубина паза во втулке |

|

5 |

6 |

2x2,6x7 |

1,8 |

1,0 |

|

6 |

7 |

2x3,7x10 |

2,9 |

1,0 |

|

7 |

8 |

2,5x3,7x10 |

2,7 |

1,2 |

|

8 |

10 |

3x5,0x13 |

3,8 |

1,4 |

|

10 |

12 |

3x6,5x16 |

5,3 |

1,5 |

|

12 |

14 |

4x6,5x16 |

5,0 |

1,8 |

|

14 |

16 |

4x7,5x19 |

6,0 |

1,8 |

|

16 |

18 |

5x6,5x16 |

4,5 |

2,3 |

|

18 |

20 |

5x7,5x19 |

5,5 |

2,3 |

|

20 |

22 |

5x9,0x22 |

7,0 |

2,3 |

Продолжение таблицы 5.5

|

Диаметр вала |

Размеры шпонок |

Номинальный размер паза |

||

|

свыше |

до |

bxhxd |

t1 - глубина паза на валу |

t2 - глубина паза во втулке |

|

22 |

25 |

6x9,0x22 |

6,5 |

2,8 |

|

25 |

28 |

6x10x25 |

7,0 |

3,3 |

|

28 |

32 |

8x11x28 |

8,0 |

3,3 |

|

32 |

38 |

10x13x32 |

10,0 |

3,3 |

|

Примечание. На рабочем чертеже проставляется один размер для вала t1 (предпочтительный вариант) или d—t1 и для втулки D+t2. |

||||

Таблица 5.6 - Рекомендуемые поля допусков в соединениях с сементнымии призматическими шпонками ГОСТ 24071-80(СТ СЭВ 647-77)

|

Ширина шпонки |

h9 |

h9 |

h9 |

f9 |

|

Ширина паза на валу |

Р9 |

N9 |

H9 |

H9 |

|

Ширина паза во втулке |

Р9 |

IS9 |

D10 |

D10 |

|

Характер шпоноч-ного соединения |

плотное |

нормальное |

свободное |

направляющая шпонка |

Таблица 5.7 – Поля допусков и предельные отклонения несопрягаемых соединений с призматическими и сегментными шпонками

|

Обозначение параметра |

Название параметра |

Рекомендуемые поле допуска |

|

h |

высота шпонки |

по h11 |

|

l |

длина шпонки |

по hl4 |

|

L |

длина паза на валу, во втулке |

по Н15 |

|

D |

Диаметр сегмента |

По h 12 |

Таблица 5.8 – Предельные отклонения на глубину паза вала и паза втулки в ависимости от высоты шпонки по ГОСТ 23360-78, по ГОСТ 2071-80

Размеры в миллиметрах

|

Глубина паза |

|||||||

|

Под призматичесую шпонку |

Под сегментную шпонку |

||||||

|

на валу t1 (или d-t1) и во втулке t2 (или D+t2) |

на валу t1 (или d-t1) |

во втулке t2 (или D+t2) |

|||||

|

при h, мм |

|||||||

|

От 2 до 6 |

Св. 6 до 18 |

Св. 18 до 50 |

от1,4 до 3,7 |

Св. 3,7 до7,5 |

Св. 7,5 до 10 |

От 1,4 до 10 |

Св. 10 до 13 |

|

+0,1 |

+0,2 |

+0,3 |

+0,1 |

+0,2 |

+0,3 |

+0,1 |

+0,2 |

|

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

КОНТРОЛЬНЫЕ ВОПРОСЫ И ЗАДАНИЯ

1. Типы шпонок и область их применения.

2. Назначение шпоночных соединений.

3. Виды шпоночных соединений.

4. В какой системе осуществляется посадка шпонок?

5. Характер посадки шпонки с пазом вала и пазом втулки.

6. Назовите требования к точности присоединительных размеров.

Рисунок 5.1 - Обозначение точности на чертежах

с призматической шпонкой

Рисунок 5..2 - Обозначение точности на чертежах с

сегментной шпонкой

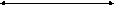

Задача 6 ПОСАДКИ ШЛИЦЕВЫХ ПРЯМОБОЧНЫХ

СОЕДИНЕНИЙ

Шлицевые соединения имеют то же назначение, что и шпоночные, но обычно применяются при передаче больших крутящих моментов и при более высоких требованиях к соосности соединяемых деталей. Шлицевые соединения могут быть неподвижными, служащими для неподвижного соединения ступицы с валом, и подвижными, обеспечивающими возможность осевого перемещения ступицы по валу, например, зубчатых колес коробок передач станков, автомобилей.

В зависимости от технологических и эксплуатационных требований в шлицевых соединениях с прямобочным профилем применяют три способа центрирования втулки относительно вала:

по внутреннему диаметру d;

по наружному диаметру D;

по боковым сторонам шлица b.

При центрировании по d различные посадки предусмотрены по d и b. Для наружного диаметра D, который является нецентрирующим элементом, предусмотрена одна посадка Н12/а11, обеспечивающая достаточно большие зазоры.

При центрировании по D различные посадки предусмотрены по D и b. Для внутреннего диаметра d, который является нецентрирующим элементом, посадка не предусмотрена, однако для размера вала указан наименьший размер d1 таблица 6.3, а втулка исполняется в пределах поля допуска - Н11.

При центрировании по b различные посадки предусмотрены только по b. Для наружного диаметра D, который является нецентрирующим элементом, будет посадка Н12/а11; для внутреннего диаметра d, который в этом случае тоже является нецентрирующим элементом, втулка исполняется в поле допуска Н11, а для размера вала предусмотрен наименьший допустимый размер d1 таблица 6.2.

Условное обозначение шлицевого соединения с прямобочным профилем включает: способ центрирования, указываемый соответствующей буквой (d, D, b); далее, через разделительный знак «тире», указано количество шлицев; далее через знак «х» номинальный размер внутреннего диаметра d и посадка по d, номинальный размер наружного диаметра D и посадка по D, номинальный размер ширины шлица b и посадка по b. Посадка указывается в том случае, если она предусмотрена стандартом.

Для нормирования размеров шлицевых соединений используются поля допусков по ГОСТ 25347—82 (СТ СЭВ 144—75). Размеры прямобочных шлицевых соединений приведены в таблице 6.3.

6.1 Выписать данные к задаче. Запись оформить таблицей 6.2.

Таблица 6.1 – Варианты задания

|

Порядковые номера индекса |

I индекс |

II индекс |

III индекс |

||||

|

способ центрирования |

|||||||

|

Способ центрирования |

zxdxD |

по D |

по d |

по b |

|||

|

посадка |

|||||||

|

по D |

по b |

по d |

по b |

по b |

|||

|

1 |

D |

16x52х60 |

H7/f7 |

F8/js7 |

H7/f7 |

F10/f9 |

F8/js7 |

|

2 |

d |

8x62x68 |

H7/js6 |

F8/f8 |

H7/g6 |

D9/h9 |

D9/e8 |

|

3 |

b |

10x102x108 |

H7/n6 |

F8/f7 |

H6/g5 |

F8/f7 |

D9/f8 |

|

4 |

D |

10x72x78 |

H7/h6 |

ISl0/dI0 |

H8/e8 |

F10/f9 |

F10/d9 |

|

5 |

d |

8x56x65 |

H8/e8 |

F10/e9 |

H7/h7 |

F8/f7 |

F10/f8 |

|

6 |

b |

10x102x112 |

Н7/г6 |

D9/e8 |

H7/js6 |

H8/h8 |

D9/f9 |

|

7 |

D |

10x42x52 |

H8/h7 |

D9/js7 |

H7/js7 |

D9/k7 |

D10/d8 |

|

8 |

d |

16x72x82 |

H7/f7 |

F8/f7 |

H7/n6 |

D9/js7 |

F10/h9 |

|

9 |

b |

20x92x102 |

Н7/g6 |

F8/f8 |

H7/h6 |

F8/h9 |

F10/k7 |

|

0 |

D |

10x82x92 |

H7/js6 |

F10/h9 |

H7/e8 |

F10/d9 |

ISl0/d9 |

Таблица 6.2 – Исходные данные

|

Способ центрирования |

Посадка |

||

|

по D |

по d |

по b |

|

|

|

|

|

|

2. Записать условные обозначения:

а) шлицевого соединения;

б) шлицевого отверстия;

в) шлицевого вала.

3. Определить предельные отклонения всех элементов шлицевого соединения и построить схемы расположения полей допусков.

Таблица 6.3 – Размеры прямобочных шлицевых соединений (выборка), по ГОСТ 1139—80 (СТ СЭВ 188—75)

Размеры в миллиметрах

|

zxdxD |

b |

d1 |

zxdxD |

b |

d1 |

|

Соединения легкой серии |

10х72х82 |

12 |

67,4 |

||

|

6х23х26 |

6 |

22,1 |

10х82х92 |

12 |

77,1 |

|

6х26х30 |

6 |

24,6 |

10х92х102 |

14 |

87,3 |

|

zxdxD |

b |

d1 |

zxdxD |

b |

d1 |

|

6х26х32 |

7 |

26,7 |

10х102х112 |

16 |

97,7 |

|

8х32х36 |

6 |

30,4 |

Соединения тяжелой серии |

||

|

8х36х40 |

7 |

34,5 |

|||

|

8х42х46 |

8 |

40,4 |

10х16х20 |

2,5 |

14,1 |

|

8х46х50 |

9 |

44,6 |

10х18х23 |

3 |

15,6 |

|

8х52х58 |

10 |

49,7 |

10х21х26 |

3 |

18,5 |

|

8х56х62 |

10 |

53,6 |

10х23х29 |

4 |

20,3 |

|

8х62х68 |

12 |

59,8 |

10х26х32 |

4 |

23,0 |

|

10х72х78 |

12 |

69,6 |

10х28х35 |

4 |

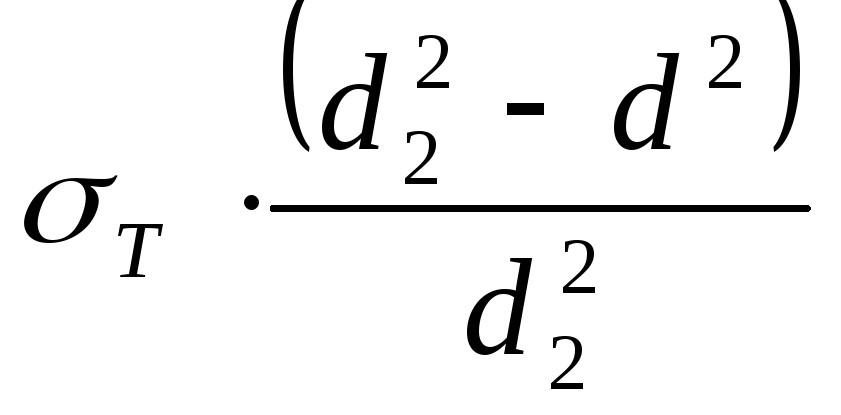

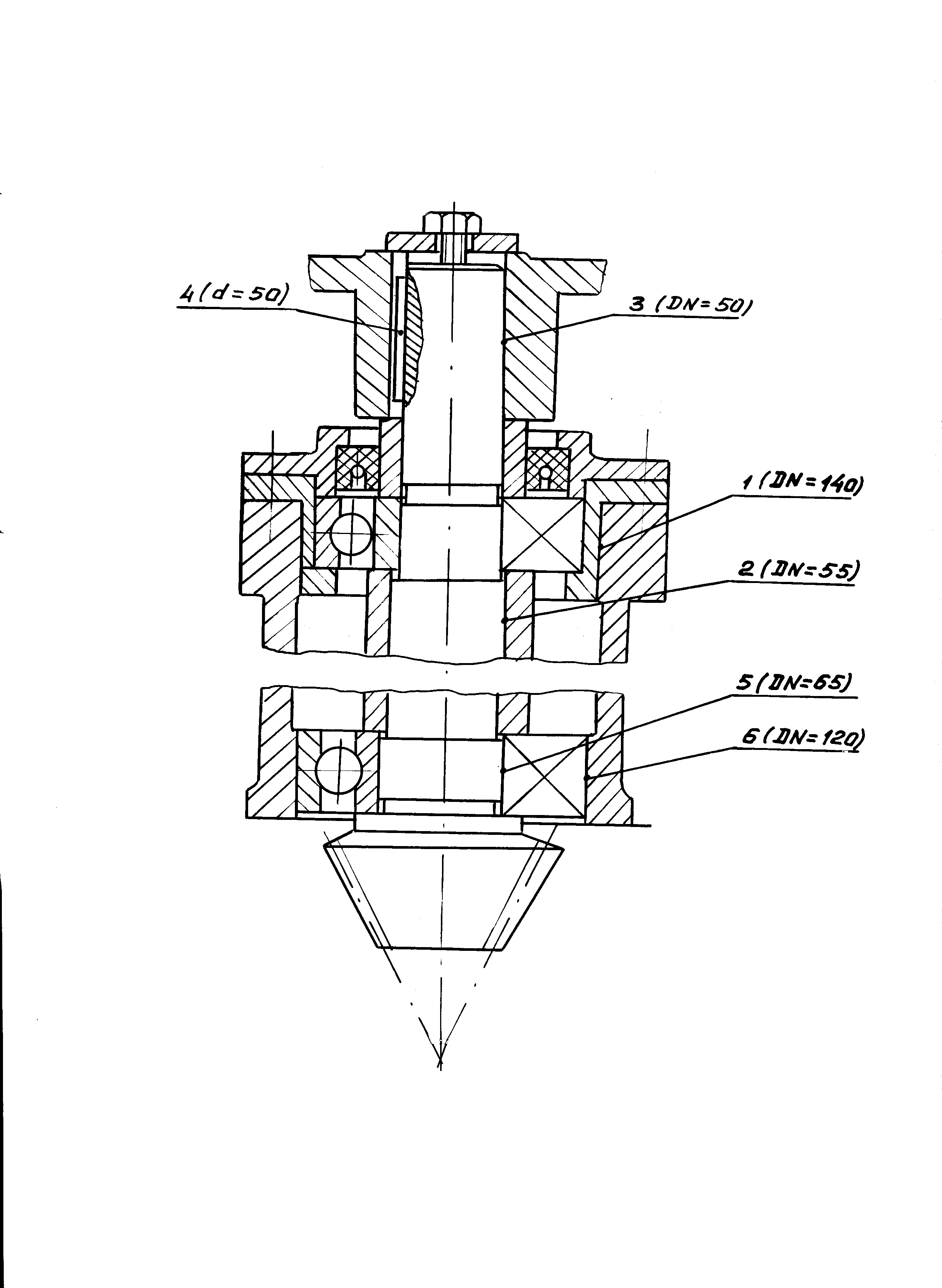

24,4 |

|

10х82х88 |

12 |

79,3 |

10х32х40 |

5 |

28,0 |

|

10х92х98 |

14 |

89,4 |

10х36х45 |

5 |

31,3 |

|

10х102х108 |

16 |

99,9 |

10х42х52 |

6 |

36,9 |

|

10х112х120 |

18 |

108,8 |

10х46х56 |

7 |

40,9 |

|

Соединения средней серии |

16х52х60 |

5 |

47,0 |

||

|

8х32х38 |

6 |

29,4 |

16х56х65 |

5 |

50,6 |

|

8х36х42 |

7 |

33,5 |

16х62х72 |

6 |

56,1 |

|

8х42х48 |

8 |

39,5 |

16х72х82 |

7 |

65,9 |

|

8х46х54 |

9 |

42,7 |

2х82х92 |

6 |

75,6 |

|

8х52х60 |

10 |

48,7 |

20х92х102 |

7 |

85,5 |

|

8х56х65 |

10 |

52,2 |

20х102х115 |

8 |

94,0 |

|

8х62х72 |

12 |

57,8 |

20х112х125 |

9 |

104,0 |

|

Примечание: для поля допуска F10,определить предельные отклонения, приняв основное отклонение F для соответствующего интервала диаметров по IT9, а величину допуска определить по IT10. Таким образом, зная основное отклонение и допуск, можно определить верхнее и нижнее предельные отклонения. |

|||||

4. Вычертить сборочный и рабочие эскизы деталей шлицевого соединения. Шероховатость поверхностей элементов шлицевого соединения определить по таблице 6.4. Пример обозначения точности шлицевых соединений на рисунке 6.1.

Рисунок 6 – Обозначение точности шлицевых соединений

на чертежах

Таблица 6.4 - Величина шероховатости поверхностей элементов шлицевого соединения Rа

Размеры в миллиметрах

|

Точность изготовления (квалитет) |

Центрирующие элементы |

|||

|

диаметры |

толщина шлицев вала |

ширина впадин втулки |

||

|

вала |

втулке |

|||

|

5 |

0,25...0,32 |

|

|

|

|

6 |

0,32...0,63 |

0,8...1,6 |

|

|

|

7 |

0,8...1,25 |

1,6...2,0 |

0,4…1,0 |

0,8…1,0 |

|

8 9 10 |

1,0...1,25 |

1,6...2,5 |

0,4...0,63 0,8...1,0 0,8...1,25 |

0,8...1,25 1,6...2,0 1,6...2,5 |

|

|

Нецентрирующие элементы

|

|||

|

вала |

втулки

|

|||

|

11 |

2,5...5,0 |

2,5...5,0 |

||

|

12 |

4.0...8.0 |

4,0...8,0 |

||

КОНТРОЛЬНЫЕ ВОПРОСЫ И ЗАДАНИЯ

1 Назначение и область применения шлицевых соединений.

2 Способы центрирования прямобочных шлицевых соединений и случаи их применения.

3 Преимущества прямобочных шлицевых соединений перед шпоночными. Преимущества эвольвентных шлицевых соединений в сравнении с прямобочными.

4 Поля допусков для нецентрирующих элементов шлицевого соединения.

5 Какие элементы шлицевого соединения являются нецентрирующими при центрировании: а) по D; б) по d; в) по b?

Задача 7 РАСЧЕТ ДОПУСКОВ РАЗМЕРОВ ВХОДЯЩИХ

В РАЗМЕРНЫЕ ЦЕПИ

Размерной цепью называется совокупность размеров, расположенных по замкнутому контуру и непосредственно участвующих в решении поставленной задачи. Размерная цепь состоит из нескольких составляющих звеньев и одного замыкающего звена.

Пример составления схемы сборочной размерной цепи представлен на рисунке 7.1.

Замыкающим называется звено, которое в результате обработки или сборки получается последним.

Составляющие звенья разделяют на увеличивающие и уменьшающие. Звенья, с увеличением которых замыкающее звено увеличивается, называются увеличивающими. На рисунке 7.1 - замыкающее звено, Аз -увеличивающее звено. Звенья, с увеличением которых замыкающее звено уменьшается, называются уменьшающими. На рисунке 7.1 уменьшающие звенья A1, A2.

Используя теорию размерных цепей, решают конструкторские, технологические, измерительные задачи. По месту в изделии это может быть подетальная или сборочная размерная цепь. Звенья цепи могут быть линейными, угловыми, плоскими, пространственными.

Рисунок 7.1 Схема размерной цепи с замыкающим звеном АΔ

Размерная цепь может быть решена: 1) методом полной взаимозаменяемости; 2) методом неполной взаимозаменяемости (теоретико-вероятностным методом); 3) методом регулирования; 4) методом пригонки; 5) методом групповой взаимозаменяемости (методом селективной сборки).

Расчет размерных цепей и их анализ - обязательный этап конструирования. Решают два типа задач на размерные цепи: прямую задачу и обратную.

Прямая задача решается как проектная, когда по известному замыкающему звену надо определить точность и предельные отклонения составляющих звеньев размерной цепи.

Обратная задача решается как проверочная и сводится к определению размера, точности и предельных отклонений замыкающего звена, когда точность составляющих звеньев известна.

7.1 Выписать исходные данные к задаче и оформить их в виде схемы (рисунок 7.2). Обозначить звенья увеличивающие и уменьшающие.

Таблица 7.1 - Варианты заданий

|

Номер индекса варианта |

Замыкающее звено |

Уменьшающие звенья (номер звена, размер, мм) |

Увеличивающие звенья (номер звена, размер, мм) |

||

|

обозначение |

Предельные отклонения, мм |

||||

|

1 |

А∆ |

∆S=+0,5 ∆I=–0,5 |

1. 3. 80 |

2. 10 |

4. 53 5. 56 |

|

2 |

Б∆ |

∆S=+1,5 ∆I=–0,5 |

1. 2. 50 |

3. 26 |

4. 60 5. 49 |

|

3 |

C∆ |

∆S=+0,35 ∆I=–0,5 |

1. 20 3. 27 |

2.

|

4. 55 5. 54 |

|

4 |

Д∆ |

∆S=+1 ∆I=–0,5 |

1.

3. 25 |

2. 65 |

4. 70 5. 39 |

|

5 |

Е∆ |

∆S=+0,8 ∆I=–0,2 |

1. 16 2. 20+0,210 |

2. 70 |

4. 30 5. 80 |

|

6 |

F∆ |

∆S=+1,0 ∆J=–1,0 |

1. 13 3. 5–0,048 |

2. 90 |

4. 25 5. 84 |

|

7 |

K∆ |

∆S=+0,2 ∆I=–0,8 |

1. 15 3. 65 |

2,25+0,084 |

4. 16 5. 93 |

|

8 |

L∆ |

∆S=+0,5 ∆I=–1,5 |

1. 20 3. 76 |

2. 10–0,04 |

4. 35 5. 74 |

|

9 |

N∆ |

∆S=+1,5 ∆I=+0,2 |

1.

17 2. 80 |

3. 8 |

4. 80 5. 29 |

|

0 |

Р∆ |

∆S=+0,8 ∆I=–0,8 |

1. 40+0,160 2. 55 |

3. 13 |

4. 39 5. 70 |

7.2 Определить размер замыкающего звена:

![]()

7.3 Определить допуск замыкающего звена:

![]()

P∆ P1=40+0,160 P2=55 P3=13

P∆ P1=40+0,160 P2=55 P3=13

P4=39

P5

=

70 ++========

Рисунок 7.2 – Схема размерной цепи

7.4 Определить в соответствии с ГОСТ 25347–82 для составляющих звеньев, предельные отклонения которых неизвестны, единицу допуска i (таблице 7.3) и подсчитать значение коэффициента точности

![]() ,

,

где

![]() - соответственно сумма допусков звеньев

с назначенной точностью и сумма единиц

допусков звеньев, точность которых надо

определить.

- соответственно сумма допусков звеньев

с назначенной точностью и сумма единиц

допусков звеньев, точность которых надо

определить.

7.5

Определить

квалитет в соответствии с коэффициентом

точности (табл. 7.4) и назначить допуски

на составляющие звенья размерной цепи

по ГОСТ 25347—82. При этом должно быть

выполнено условие

![]() ≤ Т∆.

≤ Т∆.

Если неравенство очень велико, то надо провести корректировку допусков, назначить допуск по более грубому или более точному квалитету на одно или несколько звеньев размерной цепи.

7.6 Назначить на все звенья, кроме одного любого (зависимого) звена, предельные отклонения в соответствии со следующим правилом: на увеличивающие звенья—как на основное отверстие, на уменьшающие — как на основной вал. Запись оформить в виде таблице 7.2.

Таблица 7.2 – Допуски и размеры звеньев размерной цепи

|

Обозначение звена |

Допуск, мкм |

Размер звена по чертежу |

Координата середины поля допуска, мкм |

|

Р∆

· · ·Р5 |

1600 |

|

0 |

7.7 Подсчитать координату середины поля допуска для каждого звена; для звеньев с назначенными предельными отклонениями

![]()

для зависимого звена из уравнения

![]()

![]()

7.8 Определить предельные отклонения зависимого звена:

![]() ;

;

![]()

7.9 Произвести корректировку предельных отклонений, замыкающего звена:

![]()

![]() .

.

7.10

Проверить, правильно ли решена задача.

Задача решена верно, если в результате

решения получили

![]() .

.

Таблица 7.3 – Значение единицы допуска для интервалов размеров по ГОСТ 25346—82

|

Интервалы размеров, мм |

До 3 |

Свыше 3 до 6 |

Свыше 6 до 10 |

Свыше 10 до 18 |

Свыше 18 до 30 |

Свыше 30 до 50 |

Свыше 50 до 80 |

Свыше 80 до 120 |

Свыше 120 до 180 |

Свыше 180 до 250 |

Свыше 250 до 315 |

Свыше 315 до 400 |

Свыше 400 до 500 |

|

Единица допуска, мкм, i |

0,6 |

0,75 |

0,9 |

1,1 |

1,3 |

1,6 |

1,9 |

2,2 |

2,5 |

2,9 |

3,2 |

3,6 |

4,0 |

Таблица 7.4 - Коэффициент точности (количество единиц допуска в допуске данного квалитета) для квалитетов T5...IT7 (ГОСТ 25346-82)

|

Обозначение допуска |

IT5 |

IT6 |

IT7 |

IT8 |

IT9 |

IT10 |

IT11 |

IT12 |

IT13 |

IT14 |

IT15 |

IT16 |

IT17 |

|

Значение допуска T= a·i |

7i |

10i |

16i |

25i |

40i |

64i |

100i |

160i |

250i |

400i |

640i |

1000i |

1600i |

|

Квалитет |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

|

|

7 |

10 |

16 |

25 |

40 |

64 |

100 |

160 |

250 |

400 |

640 |

1000 |

1600 |

КОНТРОЛЬНЫЕ ВОПРОСЫ И ЗАДАНИЯ

1. Что называют размерной цепью? Как разделяют звенья размерной цепи?

2. Задачи, решаемые с помощью размерных цепей.

3. Методы достижения точности замыкающего звена и их сущность.

4. Достоинства и недостатки метода групповой взаимозаменяемости.

Задача 8 ВЫБОР ПОСАДОК МЕТОДОМ АНАЛОГИИ

Выбор различных посадок для подвижных и неподвижных соединений можно производить на основании предварительных расчетов, экспериментальных исследований или с ориентировкой на аналогичные соединения, условия работы которых хорошо известны. После выбора посадки проводят проверочный расчет в зависимости от условий работы на прочность соединения, отсутствие пластических деформаций или достаточность масляного слоя для обеспечения жидкостного трения.

РЕКОМЕНДАЦИИ ПО ВЫБОРУ ПОСАДОК

В машиностроении преимущественно применяют посадки системы отверстия, т. к. в большинстве случаев эта система экономически выгодна. Вместе с тем целесообразно применять систему вала:

1) когда используются валы из чистотянутой калиброванной стали без механической обработки;

2) когда на валах одного номинального размера необходимо обеспечить различные посадки нескольких деталей;

3) когда в сопряжении используют, изготовленные в системе вала, стандартные детали или узлы.

Посадки с зазором предназначены для подвижных и неподвижных соединений деталей. В подвижных соединениях зазор служит для обеспечения свободы перемещения, размещения слоя смазки, компенсации температурных деформаций, а также для компенсации отклонений формы и расположения поверхностей, погрешностей сборки.

Посадки с натягом предназначены для неподвижных неразъемных соединений или разъемных при ремонте деталей, как правило, без дополнительного крепления винтами, штифтами, шпонками с целью передачи моментов крутящих, осевых усилий, создания герметичных условий работы. В сравнительно редких случаях при передаче очень больших крутящих моментов или при наличии больших осевых сил в соединениях с натягом дополнительно применяют крепежные детали.

При одном и том же натяге прочность соединения зависит от материала и размеров деталей, шероховатости сопрягаемых поверхностей, способа соединения деталей, формы и размеров центрирующих фасок, смазки.

Переходные посадки предназначены для неподвижных разъемных соединений деталей и обеспечивают хорошее центрирование соединяемых деталей. Натяги, получающиеся в переходных посадках, имеют относительно малую величину, поэтому в посадках, предназначенных для передачи крутящих моментов, осевых усилий, применяют дополнительные крепления —шпонки, штифты, винты.

Переходные посадки применяются и без дополнительных креплений, когда сдвигающие силы в сопряжении малы, при значительной длине соединения, если относительная неподвижность деталей сопряжения не является обязательным условием их качественной работы.

Посадки выбирать из ряда предпочтительных или рекомендуемых по ГОСТ 25347— 82 (СТ СЭВ 144-75).

Выбор точности сопрягаемых деталей зависит от функционального назначения механизма и характера требуемых посадок, обеспечивающих надежную работу сопряжения в условиях эксплуатации.

4 и 5 квалитеты. Применяют в особо точных соединениях, требующих высокой однородности зазора или натяга. Примеры: точные подшипники, высокоточные зубчатые колеса, поршневой палец.

6 и 7 квалитеты. Применяют для ответственных соединений в механизмах, где к посадкам предъявляются высокие требования в отношении определенности зазоров и натягов, для обеспечения точных перемещений, плавного хода, герметичности соединения, для обеспечения точной сборки деталей.

Примеры: подшипники качения нормальной точности на валах и корпусах, зубчатые колеса высокой и средней точности на валах, обычные переходные посадки и посадки с натягами средней величины, подшипники жидкостного трения, подвижные соединения в кривошипно-шатунном механизме ДВС.

8 и 9 квалитеты. Применяются для посадок, обеспечивающих выполнение деталями определенных служебных функций, передачу усилий, перемещение при относительно небольших требованиях к однородности зазоров или натягов и для посадок, обеспечивающих среднюю точность сборки.

Примеры: сопрягаемые поверхности в посадках с большими натягами, отверстия в переходных посадках пониженной точности, посадки с зазорами для компенсации значительных погрешностей формы и расположения поверхностей, опоры быстровращающихся валов средней точности, опоры скольжения в условиях полужидкостного трения. Эти квалитеты применяются преимущественно для относительно точных соединений в тракторе и приборостроении, в ответственных узлах сельскохозяйственных машин.

10 квалитет. Применяют в посадках с зазором для удешевления обработки деталей путем расширения допусков, если условия сборки и эксплуатации допускают некоторое увеличение колебания зазоров в сопряжениях.

11 и 12 квалитеты. Применяют в сопряжениях с зазором, где допустимы их значительные колебания, грубая сборка. Эти квалитеты распространены в следующих соединениях: крышки, фланцы, дистанционные кольца и т. п.

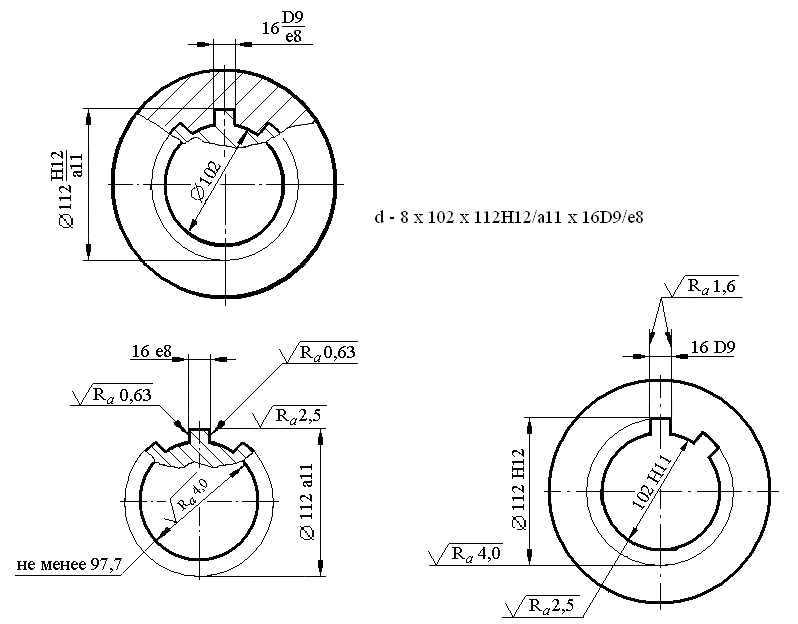

8.1 Выполнить фрагмент сборочного эскиза в соответствии с заданием по таблице 8.1. Проанализировать в соответствии с вариантом заданное сопряжение.

Таблица 8.1 – Варианты задания

|

Порядковый номер индекса |

Номер рисунка |

Номер соединения на рисунке |

Уровень относительной геометрической точности |

|

1-й индекс |

2-й индекс |

3-й индекс |

|

|

1 |

8.1 |

1 |

А |

|

2 |

8.2 |

2 |

В |

|

3 |

8.3 |

3 |

С |

|

4 |

8.4 |

1 |

А |

|

5 |

8.5 |

2 |

В |

|

6 |

8.6 |

3 |

С |

|

7 |

8.7 |

1 |

А |

|

8 |

8.8 |

2 |

В |

|

9 |

8.9 |

3 |

С |

|

0 |

8.10 |

1 |

А |

8.2 Дать характеристику заданного сопряжения, рассмотрев следующие вопросы:

а) назначение заданного сопряжения;

б) характер работы заданного сопряжения (нагрузка: спокойная, с ударами; возникающие величины нагрузки: большие/средние, малые) — дать качественную и количественную оценку;

в) условия разборки (сборки) сопряжения, необходимость разборки (сборки) в межремонтные интервалы.

8.3 Решить задачу методом аналогии — это значит для заданного сопряжения определить:

1) систему, посадку, точность (смотри приложение 2,3 [7];

2) численые значения предельных отклонений сопрягаемых деталей; (построить схему полей допусков, обозначив на ней допуски деталей, зазоры, натяги);

3) выбор посадок обосновать, опираясь на полученные знания, рекомендации, опыт;

4) вычертить эскизы сопрягаемых деталей;

5) обосновать для сопрягаемых деталей уровень относительной геометрической точности;

6) определить предельные размеры деталей и посадки, записать интервал годных деталей, относящихся к браку исправимому, неисправимому;

7) назначить степень точности формы сопрягаемых поверхностей (смотри таблицу 8.4). Определить числовые значения допусков формы и расположения поверхностей, шероховатость смотри таблицы 1.5; 1.6 [3].

8) проставить на эскизах вала, отверстия параметры точности.

Таблица 8.4 - Степень точности формы цилиндрических поверхностей в зависимости от квалитета и относительной геометрической точности

|

Относительная геометрическая точность, % |

Квалитет |

|||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

|

Степень точности |

||||||||||||

|

60 |

|

|

|

V |

V |

V |

V |

V |

X |

X |

|

|

|

40 |

|

|

|

|

V |

V |

V |

V |

V |

X |

X |

|

|

25 |

|

|

|

|

|

V |

V |

V |

V |

V |

X |

X |

|

16 и менее |

|

|

|

|

|

|

V |

V |

V |

V |

V |

X |

КОНТРОЛЬНЫЕ ВОПРОСЫ И ЗАДАНИЯ

1. Как обосновать экономичность системы отверстия, системы вала?

2. Какие сопряжения с зазором работают в условиях жидкостного трения? Как определяется посадка для такого сопряжения?

3. Каково назначения посадок: а) с зазором, б) с натягом, в) переходных?

4. Какими расчетами обосновываются посадки с натягом?

5. Группа отклонений и допусков формы поверхностей: нормирование, обозначение на чертежах.

6. Группа отклонений допусков расположения поверхностей: нормирование, обозначение на чертежах, допуски зависимые, не зависимые.

7. Группа суммарных отклонений допусков формы и расположения поверхностей, нормирование, обозначение на чертежах.

8 Шероховатость поверхности: нормируемые параметры, обозначение на чертежах.

Р исунок

8.1 - Валик привода комбайна

исунок

8.1 - Валик привода комбайна

Рисунок 8.2 - Узел редуктора

Рисунок 8.3 - Вал промежуточный

Рисунок 8.4 - Вал редуктора

Рисунок 8.5 - Узел коробки передач

Рисунок 8.6 - Узел редуктора

Рисунок 8.7 - Подкачивающая помпа

Рисунок 8.8 - Передача зубчатая

Рисунок 8.9 - Редуктор (фрагмент)

Рисунок 8.10 - Вал коробки передач

Задача 9 РАСЧЕТ ГЛАДКИХ КАЛИБРОВ, ВЫБОР

УНИВЕРСАЛЬНЫХ СРЕДСТВ ИЗМЕРЕНИЙ

9.1 Выписать данные к заданию из таблицы 9.1 в соответствии с вариантом.

Таблица 9.1 – Варианты задания

|

Порядковые номера индесов

|

I индекс |

II индекс |

III индекс |

|

Номинальный размер |

Отверстие |

Вал |

|

|

1 |

4 |

1 |

d10 |

|

2 |

10 |

D10 |

h6 |

|

3 |

18 |

H7 |

f9 |

|

4 |

25 |

E9 |

h7 |

|

5 |

50 |

H8 |

c8 |

|

6 |

80 |

F8 |

h8 |

|

7 |

90 |

H9 |

n7 |

|

8 |

120 |

M7 |

h9 |

|

9 |

160 |

H10 |

p6 |

|

0 |

180 |

K6 |

h10 |

9.1.1 Записать полное обозначение (с предельными отклонениями) отверстия, вала.

9.1.2 Определить допуски и отклонения на калибры (таблица 9.5), оформить запись по форме таблицы 9.2.

Таблица 9.2 - Исходные данные к расчету калибров

|

Обозначение детали |

Допуски калибров по ГОСТ 24853–81 (СТ СЭВ 157–75), мкм (таблица 9.5) |

|||||

|

Отверстие |

z |

H |

у |

|||

|

|

|

|

||||

|

Вал |

z1 |

H1 |

у1 |

Hp |

||

|

|

|

|

|

|||

9.2. Определить размеры калибров-пробок:

9.2.1 Номинальный размер проходного калибра

![]()

9.2.2 Номинальный размер непроходного калибра

![]()

9.2.3 Записать размеры рабочих калибров с предельными отклонениями ПР, НЕ.

9.2.4 Определить предельные размеры калибров

ПРmax, ПРmin; НЕmax, НЕmin

9.2.5 Определить размеры изношенного проходного калибра

![]()

9.2.6 Записать исполнительные размеры калибров, проставляемые на чертежах калибров

ПРисп, НЕисп

9.3 Определить размеры калибров-скоб:

9.3.1 Номинальный размер проходного калибра-скобы

DN–ПР1=dmax–z1

9.3.2 Номинальный размер непроходного калибра-скобы

DN-HE1= dmin

9.3.3 Написать размеры рабочих калибров с предельными отклонениями

9.3.4 Записать предельные размеры калибров-скоб

ПРmax1, ПРmin1; НЕmax1, НЕmin1

9.3.5 Определить размер изношенного проходного калибра

ПРизн1=dmax+у1

9.3.6 Записать исполнительные размеры калибров

ПРисп1, НЕисп1

9.4 Построить схему расположения полей допусков калибров пробок, калибров-скоб. Пример построения схемы на рисунке 9.1.

9.5 Выполнить рисунок калибра-пробки, калибра-скобы

с обозначением точности размеров рабочих поверхностей (данные к исполнению на рисунке 9.1, 9.2, 9.3).

9.6 Рассчитать блоки КМД для настройки прибора и контроля годности калибров. Результаты оформить в соответствии с таблицей 9.3.

Таблица 9.3 – Расчет блоков КМД

|

Обозначение калибра |

Размер |

Блок КМД для настройки (контроля) |

Примечание |

|||

|

Пробка |

DN-ПР |

|

|

|||

|

DN-НЕ |

|

|||||

|

Обозначение калибра |

Размер |

Блок КМД для настройки (контроля) |

Примечание |

|||

|

Скоба |

ПРmax1 |

|

|

|||

|

НЕmax1 |

|

|

||||

|

ПРизн1 |

|

|

||||

|

Контрольные калибры |

К-И исп |

|

|

|||

|

К-ПР исп |

||||||

|

К-НЕ исп |

||||||

К – И

+

0

es

К – ПР

+Н1/2

поле

допуска

вала

–

К – НЕ

–Н1/2

ei +Н1/2

+Н1/2

– H1/2

– H1/2

Н1,Z1,У1–допуски калибров по ГОСТ 24853-81 (СТ СЭВ 157-75)