Системы управления температурой подложки в rtp

Особенности быстрого термического воздействия. При разработке систем управления температурой подложки наиболее сложные проблемы обусловлены спецификой быстрого термического воздействия, которая связана со следующими факторами:

• особенностями технологических режимов и оборудования;

• нестационарностью процессов;

• нелинейностью термического обмена при радиационном воздействии;

• эффектами "термической памяти";

• чувствительностью датчиков, используемых для измерения температуры.

I Особенности технологических режимов RTP определяются кратковременностью термического воздействия, высокими скоростями нагрева и охлаждения пластины, неравновесными условиями протекания процессов. Все это приводит к возникновению напряжений, генерации дефектов кристаллической структуры в подложке, усложнению контроля параметров процесса.

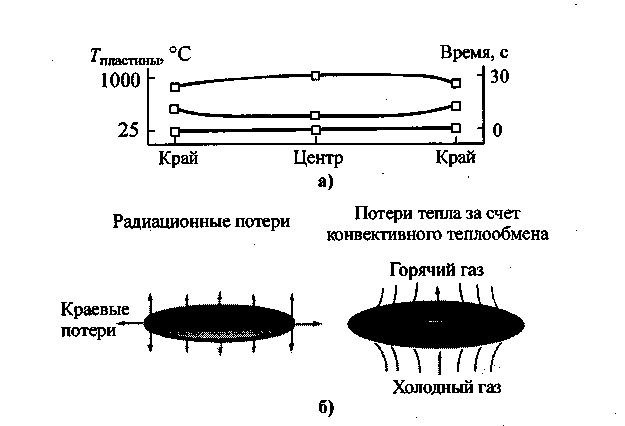

Конструкция реактора определяет условия локального теплообмена в рабочей зоне. Однако в любой камере независимо от конструкции край подложки всегда имеет более экспонируемую поверхность, чем центр, и отличающиеся характеристики в плане поглощения тепла и тепловых потерь за счет конвективного теплопереноса и теплопроводности. Поэтому даже в условиях равномерной облученности на стадии разогрева край подложки всегда имеет более высокую температуру, чем центр; в стабильном состоянии наблюдается обратная картина (рис.10). Оптические и геометрические характеристики стенок реакторов, многократные отражения также в значительной мере влияют на температуру подложки (эффективная эмиссионная

способность).

Нестационарность процессов. Главной объективной причиной нестационарности RTP является изменение оптических и радиационных свойств подложки во время обработки. Изменение этих свойств влияет на радиационный обмен и, следовательно, на температуру подложки. Нестационарность быстрых термических процессов обусловлена также нестабильностью режима работы вольфрамовых галогенных ламп.

Эффекты "термической памяти" возникают с нагревом кварцевых элементов реактора от процесса к процессу. Как и газовые потоки, они усиливают нестационарность.

Нелинейность термического обмена при радиационном воздействии вытекает из соотношения между лучеиспускательной способностью тела и температурой (закон Стефана - Больцмана). Кроме того, нелинейность термического обмена обусловлена температурной зависимостью эмиссионных свойств кремния и меняющимися во времени параметрами и возмущениями, например, изменениями мощности излучателей. Нелинейность термического обмена усложняет контроль процесса.

Оптимизация лучистого потока, необходимого для получения заданного температурного распределения по подложке, чаще всего осуществляется на базе физико-математической модели термического режима реактора. Реже используются эмпирические модели. Задачи идентификации при построении моделей решаются с использованием аппарата математической статистики, корреляционного и регрессивного анализов.

Модель термического режима реактора. Схематично структура системы, моделирующей термический режим RTP, в которой учитываются процессы теплопереноса за счет радиации, конвекции и теплопроводности, представлена на рис.11.

В![]() основе физико-математической модели

этой системы лежит уравнение баланса

тепловых потоков:

основе физико-математической модели

этой системы лежит уравнение баланса

тепловых потоков:

Если пренебречь теплоотдачей за счет теплопроводности, то уравнение баланса тепловых потоков можно представить следующим образом:

![]()

![]() Тогда

скорость нагрева подложки будет

определяться как

Тогда

скорость нагрева подложки будет

определяться как

B системах автоматического управления RTP рассматривается задача стабилизации температуры подложки, когда процесс протекает в окрестностях заданных значений этого параметра.

Если Tss - заданная температура подложки, Tgm - средняя температура газовой фазы, то в установившемся режиме при Ts = Tss и Tg = Tgm скорость изменения температуры при этом

![]()

где Ess - значение Е в установившемся режиме.

Уравнение (3) есть уравнение установившегося режима. Тогда

TS=TSS+TS; Tg=Tgm+Tg; E=ESS+E;

Подставляя эти выражения в (2) и вычитая из него (3), получаем

Е сли

T

невелико,

то членами высшего порядка в (4) можно

пре

небречь.

В этом случае

сли

T

невелико,

то членами высшего порядка в (4) можно

пре

небречь.

В этом случае

Уравнение (5) есть линеаризованное уравнение объекта с постоянными коэффициентами, которое используется при решении задач автоматизации быстрого термического процесса. Это уравнение справедливо при малых значениях отклонений

Основные типы систем управления. Автоматические системы управления термическим режимом RTP по типу конфигурации системы управления классифицируются следующим образом:

• системы без обратной связи (с прямым управлением);

• системы с обратной связью;

• комбинированные системы, сочетающие свойства первых двух типов.

Системы прямого управления состоят из последовательно включенных элементов: регулятора, усилителя мощности и объекта управления. При этом регулятор задает алгоритм управления. Поскольку в системе обратная связь отсутствует, она всегда устойчива. Прецизионность регулирования в такой системе определяется достоверностью используемой модели объекта, а также наличием информации о возмущающих воздействиях. Эта задача представляет значительные трудности, поэтому системы прямого управления, как правило, имеют низкую точность.

Комбинированные системы управления позволяют сочетать достоинства первых двух типов систем - в них связь может осуществляться по возмущению и по задающему воздействию.

Системы прямого управления использовались в основном на ранней стадии конструирования RTР-оборудования. В современных установках, как правило, работают системы с обратной связью и комбинированные.

Для обеспечения равномерности температуры по всей поверхности подложки в большинстве установок с быстрым термическим воздействием используются многозонные системы нагрева. В цилиндрических реакторах расположение ламп в каждой зоне радиально-симметричное. Контроль температуры в многозонных системах может быть скалярным или многопеременным (рис.12). Скалярная система характеризуется фиксированным соотношением между мощностями, подаваемыми к

Рис.12. Принципы скалярного (а) и многопеременного (б) контроля в многозонных RTР-системах; u(i) - контролируемая переменная, gb g2> £з - соотношение мощностей в трехзонном излучателе; _Р1; Рг, Р3 - мощности излучателей

различным зонам излучателей. Многопеременная система имеет несколько контролируемых выходов и несколько сигналов на входе в контрольном контуре. Зоны в многопеременных системах контролируются независимо.

В современных установках предпочтение отдается многопеременным системам контроля, поскольку скалярный контроль приводит к худшей температурной однородности по поверхности пластины и не

может обеспечить равномерность и воспроизводимость температуры пластины при изменении давления, скорости и температуры газовых потоков.

В 90% систем с обратной связью и с комбинированным управлением используются схемы регуляторов, формирующих пропорционально-интегрально-дифференциальный (ПИД) закон регулирования. Измеряемой величиной в этих схемах является выходное значение сигнала температурного датчика подложки, которое сравнивается с заданным. Ошибка обрабатывается контроллером, генерирующим управляющее воздействие для изменения мощности ламп. Варианты управляющего воздействия при использовании ПИД-схем регулирования представлены на рис.13.

Puc13. Влияние пропорциональной (P(t)) (а), интегральной (I(t)) (б) и дифференциальной (D(t)) (в) составляющих на управляющее воздействие (u(t)) > в классической системе управления с обратной связью

Перспективные методы управления температурой подложки.

ПИД-схемы регулирования эффективно применяются в стационарных линейных системах. Однако быстрые термические процессы - нестационарны и нелинейны. Для учета нелинейности может быть использовано планируемое приращение, когда параметры регулятора динамически изменяются в зависимости от условий процесса. Это эффективный метод управления нелинейными системами, но его реализация требует дополнительных временных затрат. Более того, если физические свойства подложки меняются, то необходимо проводить настройку всех параметров.

Если изменения в динамике процесса непредсказуемы, то единственной возможностью их контроля является использование адаптивного управления - метода, который первым из перспективных стратегий управления RTF был реализован. В данном методе параметры регулятора изменяются автоматически, компенсируя изменяющиеся параметры процесса. Если изменения процесса не могут быть предупреждены (эффекты "термической памяти", параметры, изменяющиеся во времени), то система управления должна быть самоадаптивной, или самонастраивающейся. В этом случае управляющее воздействие является суммой двух управляющих воздействий: первое вырабатывается схемой обратной связи, включающей регулятор с настраиваемыми параметрами, второе формируется контроллером модели процесса, комбинированным с модулем устройства выполнения параметров.

Перспективным методом управления является также программируемое управление, в основе которого лежит оптимизация квадратичной функции, характеризующей предполагаемые ошибки между заданными значениями величин и предполагаемыми выходами. Соответствующий закон управления должен содержать упреждающие характеристики, улучшающие реакцию на внешние воздействия и изменения заданных параметров.

Современные автоматизированные системы управления температурным режимом в быстрых термических процессах демонстрируют высочайший уровень технического, информационного, математического и программного обеспечения. Хорошей иллюстрацией в этом плане является система автоматического управления процессом осаждения из газовой фазы в едином технологическом цикле многослойных тонкопленочных структур на основе диэлектриков, полупроводников и металлов (Rapid Thermal Multiprocessing, RTP), разработанная в Стэн-фордском университете. В основу этой системы положен принцип многопараметрического контроля с обратной связью. В качестве датчиков температуры используются акустические термометры. Аппаратное и программное обеспечение высокого уровня позволяет осуществлять в реальном времени моделирование и диагностику системы, тестирование, проверку используемой технологии на оптимальность, анализировать и прогнозировать результаты процессов, а также оперативно решать задачи, связанные с конструированием и функционированием аппаратуры.

У совершенствование

диагностики и контроля температуры

подложки - взаимоопределяющие факторы

расширения сферы примененияRTP.

Прогресс

в этой области обусловлен использованием

бесконтактных методов измерений

температуры подложки в реальном времени,

переходом

к нетрадиционным методам диагностики

параметров процесса, позволяющим

косвенно судить о правильности поддержания

заданного температурного режима.

Стратегия решения задач автоматизации

RTP

направлена

на развитие систем управления

(математических моделей процесса,

внутренней структуры), повышение

детерминированности технологического

процесса и предполагает использование

методов адаптивного и программируемого

управления.

совершенствование

диагностики и контроля температуры

подложки - взаимоопределяющие факторы

расширения сферы примененияRTP.

Прогресс

в этой области обусловлен использованием

бесконтактных методов измерений

температуры подложки в реальном времени,

переходом

к нетрадиционным методам диагностики

параметров процесса, позволяющим

косвенно судить о правильности поддержания

заданного температурного режима.

Стратегия решения задач автоматизации

RTP

направлена

на развитие систем управления

(математических моделей процесса,

внутренней структуры), повышение

детерминированности технологического

процесса и предполагает использование

методов адаптивного и программируемого

управления.

Диагностика и контроль газовой фазы методами голографической интерферометрии

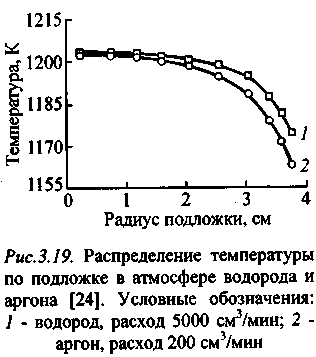

Особое место в перечне проблем RTP занимает состояние газовой фазы в рабочей зоне реактора. Эта проблема практически не изучена. Известно, что состояние газовой фазы влияет на равномерность температуры подложки. Например, при вынужденной конвекции градиент темпепатур между центом и периферией подложки в водороде выше, чем в аргоне (рис.14). Состояние газовой фазы влияет на показания фотонных датчиков вследствие изменения пропускания промежуточной среды и, наконец, на кинетику гетерогенных процессов реакционной конденсации.

Наиболее достоверные сведения о состоянии газовой фазы можно получить с "помощью методов визуализации прозрачных сред, среди которых особое место занимает голографическая интерферометрия. К преимуществам голографической интерферометрии можно отнести отсутствие инерционных погрешностей, что позволяет выполнять точные измерения быстро протекающих процессов. Голографические измерения не искажают истинной картины объекта, поскольку энергия, поглощаемая средой, мала

по сравнению с энергией, передаваемой в процессе теплообмена.

Расчет облученности и распределения температуры по подложке