Введение.

К быстрым термическим процессам (Rapid Thermal Processing RTP) относят процессы, при протекании которых длительность термической обработки находится в интервале от пикосекунд до десятков секунд. Быстрое термическое воздействие оказывается с помощью лазерного излучения, интенсивных потоков электронов, плазмы, некогерентного ИК-излучения. Начиная с восьмидесятых годов и до настоящего времени термин “Быстрые термические процессы” связывают с использованием некогерентного ИК-излучения в диапазоне длин волн от 0.5 до 2.1 мкм, длительность термического воздействия при этом колеблется от едениц до десятков секунд, режим обработки – изотермический. Для изотермического режима характерна однородность температурного профиля по поверхности и по глубине. Именно этот вид быстрого термического воздействия получил наибольшее практическое применение в настоящее время. Быстрые термические процессы стремительно внедряются и успешно конкурируют в течении последних лет с новейшими и традиционными процессами в технологии микроэлектроники. Сейчас трудно представить термический процесс, который бы не пытались реализовать, используя некогерентное ИК-излучение. Это может быть быстрое термическое окисление (RTO), быстрый термический отжиг (RTА), быстрая термическая нитридизация (RTN), химическое осаждение из пара (RT CVD), а также синтез соединений, формирование контактов, очистка поверхности, кристаллизация кремния, гетерирование примесей, диффузия, селективное осаждение дисилицида титана, нитрида титана, получение магнитных пленок.

Стимулом к внедрению RTP является непрерывный рост сложности и микроминиатюризации ИС. Микроминиатюризация элементов обуславливает изменение толщин слоев, ужесточает требования к контролю параметров процесса, особенно температуры, чистоте технологических сред. Для реализации большинства термических процессов в технологии изготовления нового поколения ИС, таких как получение сверхтонких слоев окисла, поликристалла, необходимо кратковременное термическое воздействие.

Требование повышения стерильности газовой фазы должно стимулировать интеграцию процессов в едином технологическом цикле, а увеличение диаметра пластин и количества стадий процесса – переход к однопозиционному оборудованию с контролем процесса в реальном времени.

Быстрые термические процессы наилучшим образом соответствуют перечисленным требованиям:

RTP предназначены для индивидуальной обработки пластин;

Термический бюджет RTP на 2-3 порядка ниже термического бюджета традиционных процессов за счет высоких скоростей нагрева и охлаждения пластины;

Однопозиционные камеры для RTP имеют небольшие размеры, что позволяет быстро изменять состав технологических сред, интегрировать различные процессы в едином технологическом цикле или интегрировать однопозиционные модули, упрощает контроль процесса в реальном времени.

Однако уникальные возможности RTP на сегодняший день еще не полностью реализованы в полномасштабном промышленном производстве вследствие ряда технических проблем, главные из которых связаны с термическим режимом процесса: неравномерностью нагрева подложки и недостаточной воспроизводимостью температуры от процесса к процессу.

Эти проблемы обусловлены следующими причинами:

конструкционными особенностями существующего оборудования (параметрами источников нагрева, рабочих камер, газодинамикой в рабочих камерах);

условиями локального теплообмена в рабочей зоне камеры;

недостаточным совершенством систем диагностики и контроля параметров RTP.

Основные компоненты RТР-систем

Основными компонентами RТР-систем, определяющими условия обработки, воспроизводимость и однородность температуры подложки при быстром термическом воздействии являются:

• реактор;

• источник излучения с рефлектором;

• система диагностики и контроля параметров процесса.

При всем разнообразии RТР-систем разработчики современного промышленного оборудования используют одни и те же принципы конструирования. Установки отличаются в основном двумя признаками материалом, из которого изготовлен реактор, и типом излучателя. Материалы, используемые в RТР-системах, - это, как правило, нержавеющая сталь, из которой изготавливаются корпуса реакторов, и кварц. Благодаря лучепрозрачности, высокой чистоте, термостойкости и химической инертности кварц применяется для изготовления корпусов реакторов, транспортирующих устройств, работающих в высокотемпературных условиях, колб ламп ИК-нагрева, окон в реакторах, пропускающих ИК-излучение, оптических элементов в фотонных датчиках температуры.

Излучатели, используемые в промышленных RТР-системах, могут быть двух типов - газоразрядные и резистивные. Наибольшее распространение получили в настоящее время резистивные излучатели -вольфрамовые галогенные лампы.

Проблемы диагностики и контроля параметров в RТР-системах наиболее сложные. Это связано с особенностями технологических режимов процессов - неравновесностью, кратковременностью термического воздействия, высокими скоростями нагрева и охлаждения пластины.

Одним из главных условий эффективности RTP является необходимость согласования оптических и радиационных характеристик всех элементов системы - излучателя, рефлектора, внутренней поверхности реактора, фотонных датчиков, используемых для контроля температуры, с радиационными и оптическими характеристиками обрабатываемой подложки.

Ключевой проблемой при создании и эксплуатации оборудования для быстрых термических процессов является обеспечение равномерностинагрева подложки. Эта проблема решается комплексно, путем оптимизации конструкции реакционной зоны, лучистого потока, совершенствования методов управления термическим режимом процесса и газодинамическими условиями.

Реактор

Рис 1. Типы реакторов; 1-корпус реактора; 2-рефлектор; 3-излучатель; 4-подложка; 5-термопары; 6-кварцевая крышка.

Реакторы с холодными (водоохлаждаемыми) стенками изготавливаются из нержавеющей стали, алюминия или сплавов, имеют цилиндрическую или прямоугольную форму. Внутренняя поверхность реактора может быть покрыта пленкой металла, имеющего высокий коэффициент i отражения, или футерована тонким слоем кварца. В некоторых конструкциях используются кварцевые вкладыши. Плоскость камеры, через которую проходит оптический поток от излучателей к подложке, изготавливается из кварца и требует активного охлаждения - воздушного или водяного. Водяное охлаждение более эффективно, однако наличие в воде пузырьков ' и оптическое поглощение воды в диапазоне длин волн выше 1,4 мкм ограничивают применение этого вида охлаждения. Верхняя плоскость камеры может быть выполнена из сапфира, имеющего примерно в 20 раз большую теплопроводность, чем кварц, и флюорита кальция.

К преимуществам реакторов с водоохлаждаемыми стенками следует отнести минимальные эффекты "термической памяти", возникающей при j повторных циклах термообработки и заключающейся в нагреве элементов >, камеры. Однако слишком низкая температура стенок приводит к конденсации реагентов на их поверхности, что способствует появлению эффектов "химической памяти" реактора. Эффективным компромиссом в этих системах является регулируемая температура стенок - от комнатной до 373 К.

Реакторы с теплыми стенками изготавливаются из кварца. Они могут иметь различную форму - прямоугольную, цилиндрическую, коническую или эллипсоидальную. Охлаждение камеры обычно воздушное, принудительное, температура стенок находится в диапазоне 473 -673 К. Стенки реактора окружены водоохлаждаемым рефлектором с излучателями. Преимущество кварцевого реактора - отсутствие металлических включений. На поверхности теплых стенок, кроме того, подавляется конденсация продуктов реакции, приводящая к возникновению эффектов "химической памяти". Ограничения - потеря прозрачности кварца при повторяющихся термоциклах в агрессивных средах.

Реакторы с горячими стенками из карбида кремния. Стенки реактора являются одновременно излучателем ~ 2,0 мкм. Условия протекания процесса в такой камере приближаются к равновесным.

Источники излучения и рефлектор

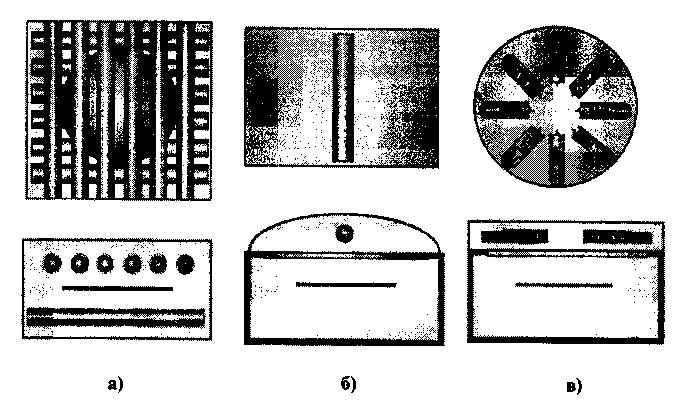

Рис.2. Типичные конфигурации источников излучения: а, б - линейно-симметричные; в - осесимметричные

Очевидно, что псевдокольцевая или псевдогексагональная симметрия источников более совместима с формой подложки, однако в этом случае контроль процесса значительно усложняется.

Один из основных вопросов, решаемых при формировании лучистого потока, - выбор излучателя. К излучателям в быстрых термических процессах предъявляются следующие требования:

• высокая удельная мощность и заданный состав излучаемой энергии;

• большой срок службы и надежность работы;

• стабильность энергетических характеристик во времени и минимальный разброс номиналов в партии излучателей;

• гибкость регулирования режима работы;

• широкий диапазон рабочих температур;

• малые габариты, низкая стоимость, удобство обслуживания.

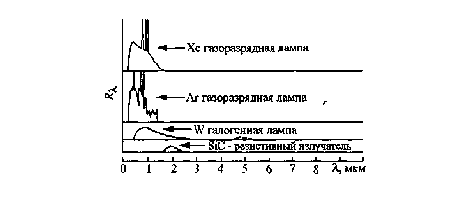

Основными характеристиками излучателя являются: зависимость спектральной интенсивности плотности излучения R от длины волны излучения (рис.3) и интегральная интенсивность излучения R.

Резистивные излучатели.

Излучение в вольфрамовых галогенных лампах эмитируется нагретой до температуры примерно 2500 К вольфрамовой спиралью, длина волны максимального излучения вольфрамовой спирали соответствует =1,1 мкм. Вольфрамовая спираль со специальными металлическими выводами, введенными герметично через цоколи (рис.4), размещается в кварцевой колбе диаметром 10-11 мм. Объем внутри колбы заполнен аргоном или ксеноном высокой чистоты. Незначительные добавки галогенидов, например PNBr2, обеспечивают регенерацию испаряемого со спирали вольфрама, при этом исключается зарастание колбы и сохраняется постоянство сечения спирали в требуемых пределах, что позволяет подавить неоднородность эмитируемого излучения и увеличить срок службы лампы. Процесс регенерации возможен при протекании обратимой транспортной реакции при температуре стенок колбы выше 523 К.

Спектральный состав излучаемой энергии вольфрамовой галогенной лампы в значительной мере определяется температурным режимом работы лампы. Как правило, при принудительном охлаждении стенки кварцевой колбы лампы нагреваются до температуры 673 К и выше. Горячий кварц при этом становится вторичным излучателем, что приводит к расширению спектрального диапазона излучаемой энергии (рис.5) и создает помехи при измерениях и контроле температуры подложки. При работе ламп в высокотемпературном режиме и недостаточном охлаждении кварцевой колбы плотности потоков излучения вольфрамовой спирали и кварцевой колбы соизмеримы (рис.6). Для обеспечения оптимальных условий работы ламп необходимо эффективное охлаждение колбы. Максимально допустимая температура кварцевой колбы должна быть не выше -1173 К, что также обусловлено перекристаллизацией аморфной двуокиси кремния, вследствие чего стенки кварцевой колбы теряют прозрачность. Кварцевая колба пропускает весь спектр излучения, эмитируемого нагретой вольфрамовой спиралью, вплоть до длин волн 4 - 5 мкм, соответствующих поглощению кварца. Максимальная температура цоколей не должна превышать 623 К в связи с разрушением выводов из-за несоответствия термических коэффициентов линейного расширения кварцевых стенок колбы и металлических выводов. Основные достоинства вольфрамовых галогенных ламп - высокие соотношения параметров: время жизни - цена и мощность - длина проволоки, а также компактность силового устройства.