Ход работы

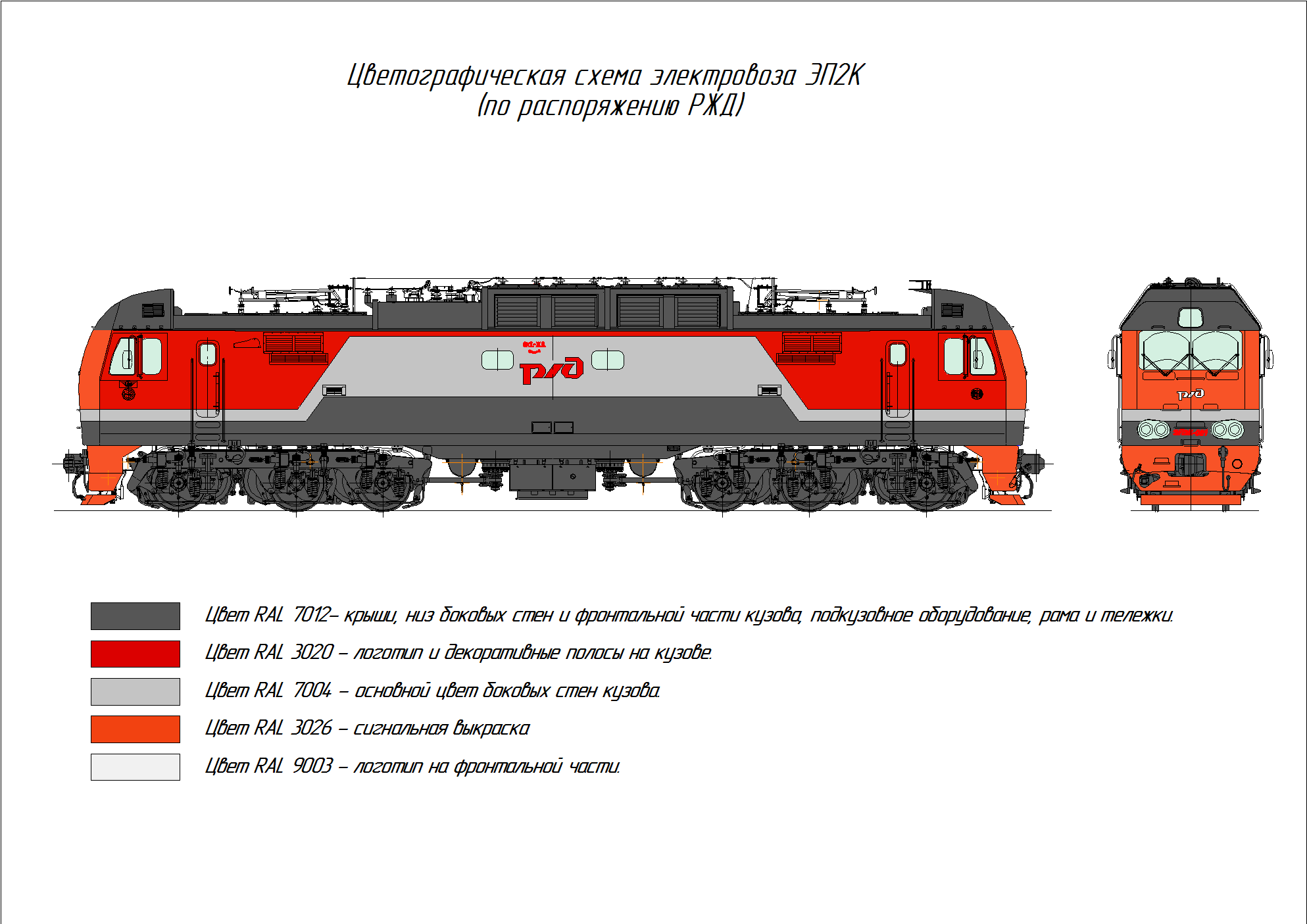

Цвет.

Определение цвета эмали проводится методом визуального сравнения с каталогом RAL.

Результат исследования: цвет совпадает с цветом каталога RAL: RAL 7012

Внешний вид.

Результат исследования: однородная матовая поверхность. Соответствует ТУ 2313-048-31953544-2006

По ТУ 2313-048-31953544-2006: Однородная матовая поверхность.

Условная вязкость эмали.

Условная вязкость эмали измеряется при помощи специального прибора – вискозиметра. За условную вязкость лакокрасочных материалов принимают время непрерывного истечения в секундах определенного объема испытуемого материала через калибровочное сопло вискозиметра типа ВЗ-246. В ходе анализа был использован вискозиметр с диаметром сопла 4 мм.

Проведение анализа:

Под сопло вискозиметра ставят сосуд . Отверстие сопла закрывают пальцем, испытуемый материал наливают в вискозиметр с избытком, чтобы образовался выпуклый мениск над верхним краем вискозиметра. Наполнят вискозиметр медленно, чтобы предотвратить образование пузырьков воздуха. Избыток материала и образовавшиеся пузырьки воздуха удаляют при помощи стеклянно пластинки или алюминиевого диска, сдвигаемых по верхнему краю воронки в горизонтальном направлении таким образом, чтобы не образовалось воздушной прослойки.

Открывают отверстие сопла и одновременно с появлением испытуемого материала из сопла включают секундомер. В момент первого прерывания струи испытуемого материала секундомер останавливают и отсчитывают время истечения.

Обработка результатов:

За результат испытания принимают среднее арифметическое результатов не менее трех измерений времени истечения в секундах.

Результат исследования: 37с.

По ГОСТ 8420 –74: не менее 40с.

Массовая доля нелетучих веществ.

Нелетучее вещество – это остаток, получаемый после испарения летучих компонентов ЛКМ в определенных условиях испытания.

Проведение анализа:

Обезжиривают и очищают чашку. Для повышения сходимости результатов рекомендуется высушить чашку в сушильном шкафу.

Определяют массу чистой сухой чашки m0 с точностью до 1 мг. Взвешивают пробу для испытаний с точностью до 1 мг в чашке (m1) и равномерно распределяют ее по дну чашки тонким слоем.

После взвешивания помещают чашку в сушильный шкаф, предварительно нагретый до заданной или согласованной температуры (145°С). Выдерживают чашку в шкафу в течение заданного или установленного по согласованию времени нагрева.

Взвешивают чашку с остатком (m2) с точностью до 1 мг. (Проводят испытания до постоянной массы).

Обработка результатов:

Массовую долю нелетучих веществ НВ, %, вычисляют по формуле:

НВ =((m2 – m0)/ (m1 – m0))*100,

где m2 — масса чашки с остатком, г;

m0 — масса пустой чашки, г;

m1 — масса чашки с пробой для испытаний, г.

НВ=(3.66-2.61/4.43-2.61) = 58%

Результат исследования: 58%

По ГОСТ Р 52487-2010: 42-60%

Укрывитость.

За укрывистость принимают способность лакокрасочного материала при равномерном нанесении на одноцветную поверхность делать невидимым цвет последней или при нанесении на черно-белую подложку уменьшать контрастность между черной и белой поверхностями до исчезновения разницы между ними.

Сущность метода заключается в нанесении слоев лакокрасочного материала на стеклянную пластинку до прекращения просвечивания черных и белых квадратов шахматной доски, подложенной под стеклянную пластинку.

Проведение анализа:

На стеклянную пластинку (размер 90×120 мм), подготовленную по ГОСТ 8832—76 и взвешенную с погрешностью не более 0,0002 г, наносят один или два слоя лакокрасочного материала. Под стеклянную пластинку с нанесенными слоями лакокрасочного материала подкладываю шахматную доску и при рассеянном отраженном дневном свете наблюдают, просвечивают ли черные или белые квадраты шахматной доски. Если квадраты просвечивают, то наносят следующие слои до тех пор, пока разница между черными и белыми квадратами подложенной шахматной доски окончательно не исчезнет. После полного укрытия окрашенную стеклянную пластинку взвешивают с погрешностью не более 0,0002 г. Перед взвешиванием и высушиванием необходимо удалять подтеки лакокрасочного материала с обратной стороны и с ребер пластинки. Каждый раз перед нанесением нового слоя лакокрасочный материал перемешивают.

Вид продукта для разбавления лакокрасочного материала до рабочей вязкости, величина рабочей вязкости, количество олифы и пигмента, метод нанесения лакокрасочного материала на стеклянные пластинки, режим сушки или отсутствие сушки должны быть указаны в нормативно-технической документации на лакокрасочный материал или пигмент.

Обработка результатов:

Укрывистость высушенной пленки (D), в г/м2 вычисляют по формуле

D=(m1-m0)*92.6

где m0— масса неокрашенной стеклянной пластинки, г;

m1 — масса пластинки с высушенной пленкой, г.

D=(120.3-119.4)*92.6=83.34 г/м2

Результат исследования: 83.34 г/м2

По ГОСТ 8784-75: не более 100 г/м2

Время высыхания до определенной степени.

Степень высыхания характеризует состояние поверхности лакокрасочного материала, нанесенного на пластину, при определенных времени и температуре сушки.

Время высыхания —промежуток времени, в течение которого достигается определенная степень высыхания при заданной толщине лакокрасочного слоя и при определенных условиях сушки.

Проведение анализа:

Данное испытание заключается в определении времени высыхания (в часах) лакокрасочного материала, необходимого для достижения им определенной степени высыхания при определенной температуре. В данном случае это степень 3 и температура (20±2)°С.

Пластинки со слоем лакокрасочного материала горячей сушки выдерживают в горизонтальном положении при режиме сушки, а затем после выдержки покрытия в течение 2 ч при данных условиях проводят испытание.

При испытании на окрашенную пластинку помещают чистыми руками или пинцетом листок бумаги, взяв его за один из свободных уголков. На листок бумаги накладывают резиновую пластинку, на середину которой устанавливают гирю массой 200 г; через 30 с снимают гирю и резиновую пластинку, а окрашенную пластинку с листком бумаги ребром свободно бросают с высоты 28—32 мм на деревянную поверхность. Если при этом листок бумаги не прилипает к пленке, то степень высыхания 3 достигнута. Допускается удаление бумаги любым способом, не приводящим к видимым повреждениям пленки.

Обработка результатов:

Результат исследования: 2 ч.

По ГОСТ 19007-73: не более 2 ч.

Эластичность пленки при изгибе.

Метод заключается в определении минимального диаметра металлического цилиндрического стержня, изгибание на котором окрашенной металлической пластинки не вызывает механического разрушения или отслаивания однослойной или многослойной лакокрасочной пленки.

Проведение анализа:

Для данного анализа используют особое устройство – это панель, на которой расположены 12 стальных хромированных стержней, 9 из них закреплены неподвижно, а 3 стержня (верхний ряд) снимаются для установки стержней другого диаметра.

Образец для испытания представляет собой пластинку прямоугольной формы длиной 100 -150 мм и шириной 20-50 мм.

Пластинку накладывают на стержень наибольшего диаметра (20 мм) покрытием наружу и, плотно прижимая ее к стержню, плавно изгибают в течение 1—2 с на 180° вокруг стержня, затем покрытие в месте изгиба рассматривают в лупу на наличие трещин и отслаивания. Если эти дефекты отсутствуют, то производят изгибание пластинки каждый раз в другом месте последовательно от стержня большего диаметра' к меньшему до тех пор, пока не будут обнаружены указанные выше дефекты.

Обработка результатов:

За результат испытания принимают минимальный диаметр стержня в миллиметрах, при изгибании образца на котором испытуемая пленка осталась неповрежденной.

Оценку эластичности пленки при изгибе на металлическом стержне производят после испытания трех пластинок на одном и том же стержне.

Результат исследования: 1 мм.

По ГОСТ 6806-73: не более 1 мм.

Прочность пленки при ударе.

Метод основан на определении максимальной высоты, при падении с которой груз определенной массой не вызывает видимых механических повреждений на поверхности пластинки с лакокрасочным покрытием.

Проведение анализа:

Для определения прочности покрытия при ударе используют прибор типа У-1.

Пластинку помещают на наковальню под боек покрытием вверх или вниз (обратный удар), следя за тем, чтобы она плотно прилегала к поверхности наковальни. Положение пластинки должно быть указано в нормативно-технической документации на лакокрасочный материал.

Участок пластинки, на который будет падать груз, должен находиться на расстоянии не менее 20 мм от края пластинки и не менее 40 мм от центров других участков, ранее подвергавшихся удару.

Груз устанавливают на высоте 10 см, а затем приводят прибор в действие; при этом груз свободно падает на боек, который передает удар на пластинку, лежащую на наковальне. После удара груз поднимают, пластинку вынимают и рассматривают покрытие лакокрасочного материала в лупу с целью выявления механического повреждения (трещины, отслаивания). Если указанные дефекты отсутствуют, то испытание повторяют, увеличивая высоту сбрасывания груза каждый раз на 5—10 см до тех пор, пока не обнаружатся первые повреждения покрытия при ударе.

Повторные испытания проводят каждый раз на новом участке пластинки. Для каждой высоты определение повторяют не менее трех раз.

Обработка результатов:

Прочность покрытия при ударе условно выражают числовым значением максимальной высоты в сантиметрах, при падении с которой груз определенной массой не наносит механических повреждений покрытию испытуемого образца.

За результат испытания принимают значение максимальной высоты, при которой получают три положительных определения испытания.

Результат исследования: 50 см.

По ГОСТ 6806-73: не менее 50 см.

Твердость пленки.

Сущность метода заключается в определении времени (числа колебаний), в течение которого амплитуда затухающих колебаний маятника, помещенного на лакокрасочное покрытие, уменьшается на заданную величину.

Проведение анализа:

Для определения степени твердости пленки используют прибор типа М-3.

Перед началом работы производят проверку маятникового прибора по «стеклянному числу» — времени затухания колебаний маятника, точки опоры которого лежат на пластинке из стекла, от 5 до 2°. Пластинку помещают на столик прибора.

Величина «стеклянного числа» должна быть (440±6) с. Регулировку прибора при установлении «стеклянного числа» проводят перемещением груза вверх или вниз по длине маятника.

Затем определяют время затухания колебаний маятника от 5 до 2° на испытуемом лакокрасочном покрытии. Каждое повторное определение твердости проводят на новом участке пластинки.

Обработка результатов:

Величину твердости в условных единицах вычисляют по формуле:

Н=t/t1

где t — время затухания колебаний маятника от 5 до 2° на испытуемом лакокрасочном покрытии, с; t\ —время затухания колебаний маятника от 5 до 2° на стеклянной пластинке («стеклянное число»), с.

H=89/445=02 (с).

Результат исследования: 0.2 с.

По ГОСТ 5233-89: не менее 0.2 с.

Адгезия пленки.

Сущность метода заключается в определении адгезии отслаиванием гибкой пластинки от армированного стеклотканью покрытия и измерении необходимого для этого усилия.

Проведение анализа:

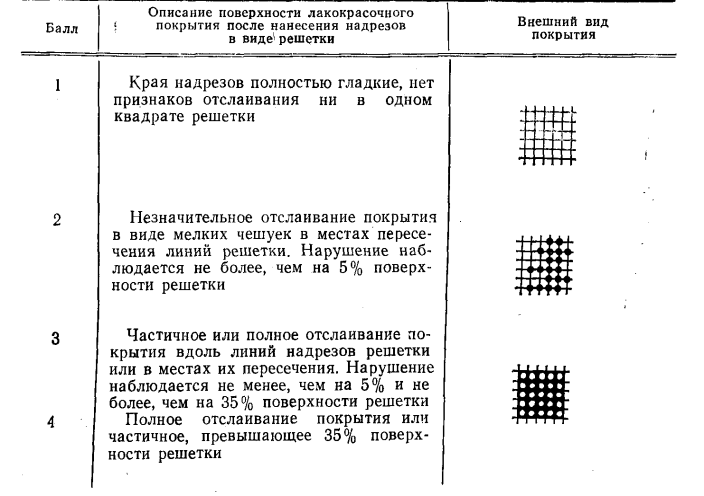

Определение адгезии проводят методом решетчатых надрезов.

Сущность метода заключается в нанесении на готовое лакокрасочное покрытие решетчатых надрезов и визуальной оценке со стояния покрытия по четырехбалльной системе. Надрезы делаются при помощи специального прибора – адгезиметра.

Испытания проводят на двух образцах и не менее, чем на трех участках поверхности каждого образца.

На каждом испытуемом участке поверхности образца на расстоянии от края не менее 10 мм делают режущим инструментом (адгезиметром) надрезы (прибор делает 6 параллельных надрезов)до металла длиной не менее 20 мм на расстоянии 1, 2 или 3 мм друг от друга. Прибор держат перпендикулярно поверхности образца. Скорость резания должна быть от 20 до 40 мм/с. Аналогичным образом делают надрезы в перпендикулярном направлении. В результате на покрытии образуется решетка из квадратов одинакового размера.

Расстояние между соседними решетками должно быть не менее 20 мм.

Обработка результатов:

После нанесения надрезов для удаления отслоившихся кусочков покрытия проводят мягкой кистью по поверхности решетки в диагональном направлении по пять раз в прямом и обратном направлении.

Адгезию оценивают в соответствии с таблицей, приведенной ниже, используя при необходимости лупу.

Результат исследования: 1.

По ГОСТ 15140-78: не более 1.

Заключение

В ходе технологической практики я:

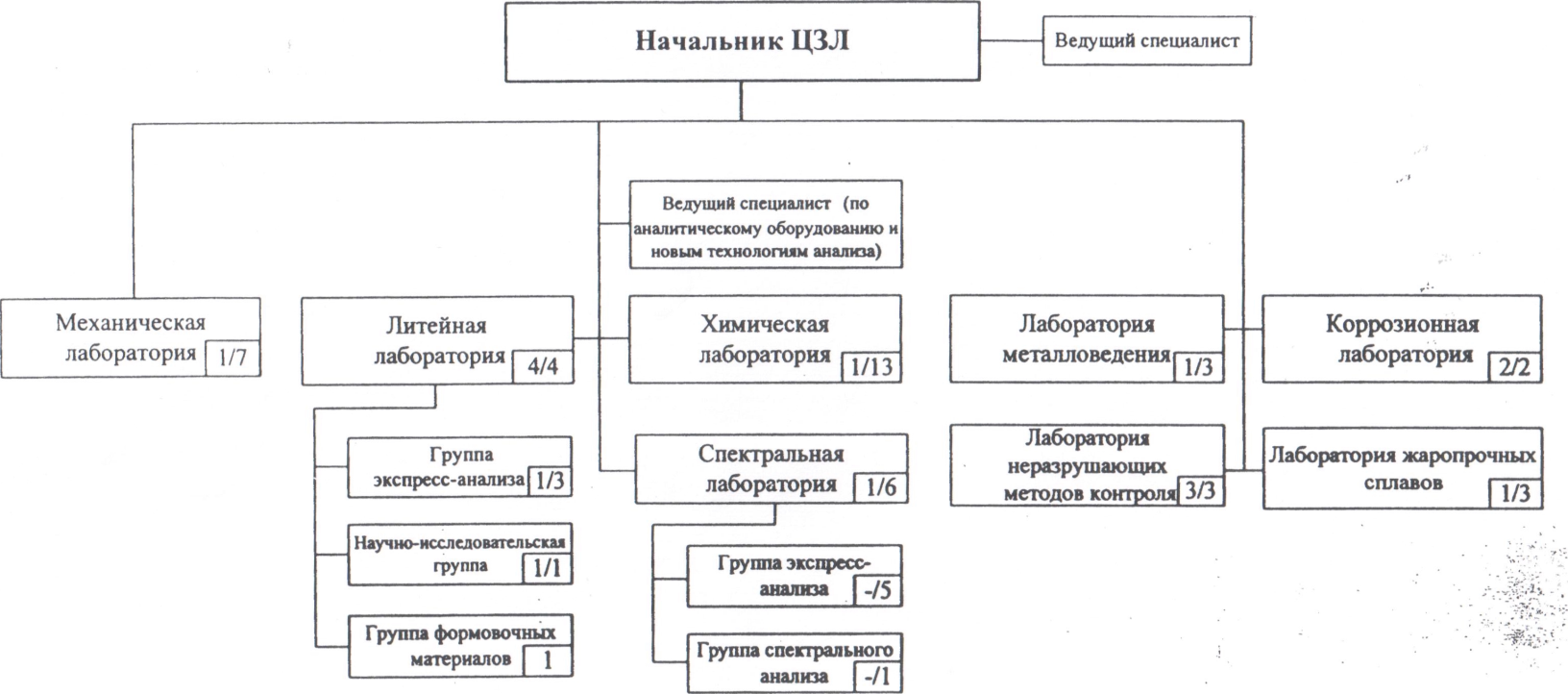

- подробно ознакомилась с организационной структурой предприятия ОАО «Коломенский завод»;

- изучила техники и технологии производства основных процессов; веществ и продуктов на предприятии;

- изучила характера планирования деятельности предприятия, материально-технического снабжения, метрологии;

- выявила причины возникновения дефектов при переработке сырья и изготовлении готовых продуктов (изделий);

- изучила ассортимент продуктов, выпускаемых предприятием;

- познакомилась с нормативно-технической документацией по идентификации и планированию процессов производства, влияющих на качество продукции;

- самостоятельно провела анализа пробы грунт-эмали «Эмакоут 7320 ЖД» и сравнила показатели по ГОСТ.

В качестве рекомендации по совершенствованию объекта ……………..

Приложение 1

Приложение 2

Организационная

структура Центральной заводской

лаборатории (ЦЗЛ)

Приложение 3

Финансово-экономические показатели ОАО «Коломенский завод» за 2008-2010 гг.

Таблица 1

Товарная продукция (без НДС)

|

Показатели |

Ед.изм. |

2008 год |

2009 год |

2010 год |

|

факт |

факт |

факт | ||

|

Товарная продукция |

тыс.руб. |

10 134 778 |

6 747 569 |

9 506 211 |

|

Локомотивы |

секц. |

62 |

53 |

62 |

|

тыс.руб. |

3 830 931 |

3 325 612 |

4 338 539 | |

|

Дизели и диз. генераторы |

шт. |

500 |

266 |

365 |

|

тыс.руб. |

5 193 989 |

2 870 072 |

4 278 464 | |

|

1 ДДА |

шт. |

2 |

|

2 |

|

тыс.руб. |

190 000 |

|

242 188 | |

|

Запчасти |

тыс.руб. |

737 539 |

367 391 |

498 962 |

|

Прочая продукция и работы |

тыс.руб. |

182 319 |

184 494 |

148 058 |

Таблица 2

Реализация (по отгрузке)

|

Показатели |

Ед.изм. |

2008 год |

2009 год |

2010 год |

|

факт |

факт |

факт | ||

|

Реализация |

тыс.руб. |

9 910 123 |

7 586 764 |

9 630 053 |

|

Локомотивы |

секц. |

63 |

56 |

61 |

|

тыс.руб. |

3 898 392 |

3 576 846 |

4 281 339 | |

|

Дизели и диз. генераторы |

шт. |

461 |

304 |

370 |

|

тыс.руб. |

4 753 354 |

3 301 037 |

4 348 524 | |

|

1 ДДА |

шт. |

2 |

|

2 |

|

тыс.руб. |

190 000 |

|

242 188 | |

|

Запчасти |

тыс.руб. |

792 305 |

488 615 |

566 458 |

|

Прочая продукция и работы |

тыс.руб. |

276 072 |

220 266 |

191 544 |

|

В т.ч на экспорт |

тыс.руб. |

2 691 354 |

2 430 826 |

2 508 491 |

Таблица 3

Дополнительные показатели

|

Показатели |

Ед.изм. |

2008 год |

2009 год |

2010 год |

|

факт |

факт |

факт | ||

|

Чистая прибыль |

тыс.руб. |

47 547 |

-418 670 |

382 628 |

|

Среднесписочная численность |

чел. |

8 249 |

7 211 |

6 461 |

|

| ||||

Приложение 4

Приложение

5

Приложение

5