- •Глава 3. Получение механически прочных клеевых соединений на основе неорганических материалов при проведении сборочных работ.

- •Введение.

- •Характеристика сборки как технологического процесса.

- •Формирование клеевых соединений.

- •Последовательность технологических операций при выполнении клеевых соединений.

Формирование клеевых соединений.

Часто технологическую фиксацию и силовое механическое крепление при сборке осуществляют, применяя клеевые материалы. Функциональное назначение любого клеевого соединения - обеспечение механической прочности склеиваемых деталей. Она может нарушаться при воздействии эксплуатационных механических нагрузок, внешних динамических или статических сил, а также при возникновении внутренних механических напряжений.

Механическая прочность клеевых соединений определяется когезионной прочностью самого клея и адгезионной прочностью системы клей - поверхность детали. Прочность клеев прежде всего зависит от глубины их отверждения, то есть от температуры и времени термообработки. Большое влияние на их физико-механические свойства оказывают вводимые в них наполнители.

Таким образом, повышения физико-механических свойств клеевых соединений прежде всего следует добиваться установлением оптимальных температурно-временных режимов их термообработки и подбором наполнителей.

При высокой когезионной прочности клея механическая прочность соединения определяется величиной энергии адгезионных связей клеевого вещества с поверхностью и их концентрацией. Помимо прочности (энергии), отличительными признаками образующихся связей являются их природа и радиус действия молекулярных сил[1].

Высокая адгезионная прочность клеевых соединений достигается:

применением термореактивных клеев;

специальной подготовкой поверхностей деталей (их очисткой);

обеспечением полного смачивания поверхностей деталей.

Первое условие (конструкторское) позволяет получать прочные адгезионные связи клея с поверхностями склеиваемых деталей. Два других условия, чисто технологические, обеспечивают высокую концентрацию этих связей. При этом третье является наиболее сложным в практической реализации.

Возможно более полное смачивание и получение, следовательно, максимально возможной концентрации связей на склеиваемых поверхностях могут быть достигнуты применением достаточно высокого давления на склеиваемые детали, снижением вязкости клея или одновременным действием этих факторов. Однако воздействие на склеиваемые детали повышенного давления не всегда допустимо из-за их возможного механического повреждения. К тому же высокое давление часто не обеспечивает полного контакта клея с поверхностью. Проникновению клея в углубления и отдельные зоны поверхности препятствует воздух, уплотнённый в замкнутом пространстве в неровностях. Его давление уравновешивается внешним давлением, что затрудняет попадание клея в глубь неровностей. По этой причине при выполнении сборочных работ следует идти по пути снижения вязкости клея, например, по путём разбавления основы клея растворителями и нагрева клея перед нанесением его на детали.

Применение клеев - растворов полимеров является малоэффективным, так как для сушки образуемого таким путём клеевого соединения требуется длительное время, да и соединение при этом получается некачественным.

Характеристикой соединений является значение геометрического параметра испарения

![]() где (3.1.)

где (3.1.)

Sсв- свободная поверхность испарения летучих веществ (в данном случае растворителя);

Vп- объём полимерной части конструктива, содержащей это летучее вещество.

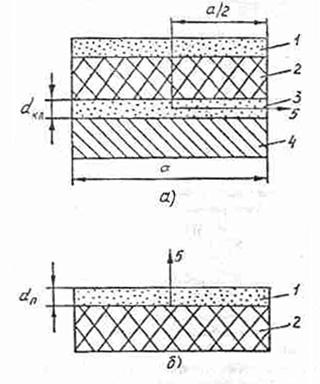

Например, для клеевого соединения подложки МПЛ блока УРФ, рассмотренного в специальной части, с корпусом (a=10 мм,b=40 мм,dкл=0,1 мм, см. рис. 3.1.) этот параметр равен

Sуд=2(a+b)/ab=0.1/0.0004=250,

а для герметизирующего покрытия тех же размеров и толщиной dп=dкл

Sуд=1/dп=1/0.001=1000.

Это означает, что время удаления молекул растворителя tкл из самых глубоких участков клеевого соединения будет существенно превышать такое же время для покрытий.

![]()

![]() . (3.2.)

. (3.2.)

При вышеуказанных значениях a (меньшего габаритного размера) и толщины покрытия время удаленияtкл растворителя из клеевого соединения будет превышать время tп его удаления из герметизирующего покрытия в25раз. Такое усложнение технологии недопустимо. В связи с этим клеи - растворы полимеров малоэффективны вследствие длительности «мягкого» режима и низком качестве соединения при форсированном («жёстком») режиме сушки, например, при повышенной температуре. В этом случае образуются газовые включения, каналы, разрывы из-за бурного испарения растворителя из клея.

Рисунок 3.1. Определение геометрического параметра испарения для клеевого соединения толщиной dкл и герметизирующего покрытия толщиной dп. 1 – герметизирующее покрытие, 2 – деталь, 3 – клей, 4 – корпус, 5 – направление испарения молекул растворителя.

Механически прочные клеевые соединения получают применением клеев без растворителя. Хорошая текучесть в этом случае обеспечивается повышением температуры за счёт использования свойства полимеров менять свою вязкость в зависимости от температуры (формула 3.3).

![]()

![]() (3.3.)

(3.3.)

где

![]() - вязкость при температуре

- вязкость при температуре![]() ;

;

![]() - вязкость при температуре

- вязкость при температуре![]() ;

;

C - постоянная.

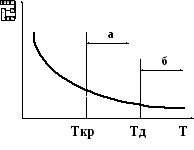

Обычно вязкость вещества при повышении температуры уменьшается (см. рис. 3.2.) На приведённом графике можно обозначить критическую температуру, выше которой клей становится достаточно текучим и начинает хорошо смачивать поверхность изделия.

Рис. 3.2. Зависимость вязкости клея от температуры.

Снижение вязкости клея посредством нагрева может быть осуществлена тремя способами:нагревом только клея, клея и деталей и только деталей или детали.

Первый способ является простым в исполнении, но не обеспечивает получения клеевых соединений высокого качества, так как при нанесении нагретого клея на холодную поверхность его температура в приконтактной области будет меньше критической, следовательно, вязкость возрастёт и растекаемость ухудшится.

Более эффективным является второй способ. Здесь процесс склеивания происходит в условиях, когда жидкий клей хорошо растекается по поверхностям, что обеспечивает высокое качество клеевого шва. Однако и этот способ не является оптимальным, поскольку необходимость нагрева клея снижает его жизнеспособность и технологичность.

Исходя из этого, целесообразно пользоваться третьим способом, то есть нагревать только детали, а клей наносить на них в холодном состоянии. При этом тонкая плёнка клея быстро прогревается и растекается по поверхности, образуя хороший контакт.

Однако, температура Тд нагрева деталей должна превышать температуру Ткр (см. рис. 3.3.), так как на нагретые поверхности наносится холодный клей, который, нагреваясь, отбирает у деталей некоторое количество тепла. В результате температура системы клей - деталь понижается от Тд до некоторой ТТкр.

Рис. 3.3. Температурные режимы склеивания: а - при нагреве клея и деталей; б - при нагреве деталей.

Таким образом, для нагрева деталей до температуры Тд необходимо количество тепла, равное

![]() , (3.4.)

, (3.4.)

где:

![]() - удельные теплоёмкости

склеиваемых деталей 1 и 2;

- удельные теплоёмкости

склеиваемых деталей 1 и 2;

![]() - массы деталей 1 и 2;

- массы деталей 1 и 2;

Тн - начальная температура системы (обычно комнатная).

Отсюда

![]() (3.5.)

(3.5.)

В равновесном состоянии система будет иметь температуру

![]() (3.6.)

(3.6.)

где

![]() - соответственно теплоёмкость и масса

клея.

- соответственно теплоёмкость и масса

клея.

Ткд должна быть не меньше критической температуры Ткр, следовательно, ТдТкд.