Курс пневмоавтоматики

.pdf

1

Краткий курс пневмоавтоматики

Объектом изучения пневмоавтоматики являются элементы и системы, использующие энергию сжатого воздуха для выполнения механической работы с заданной последовательностью перемещений.

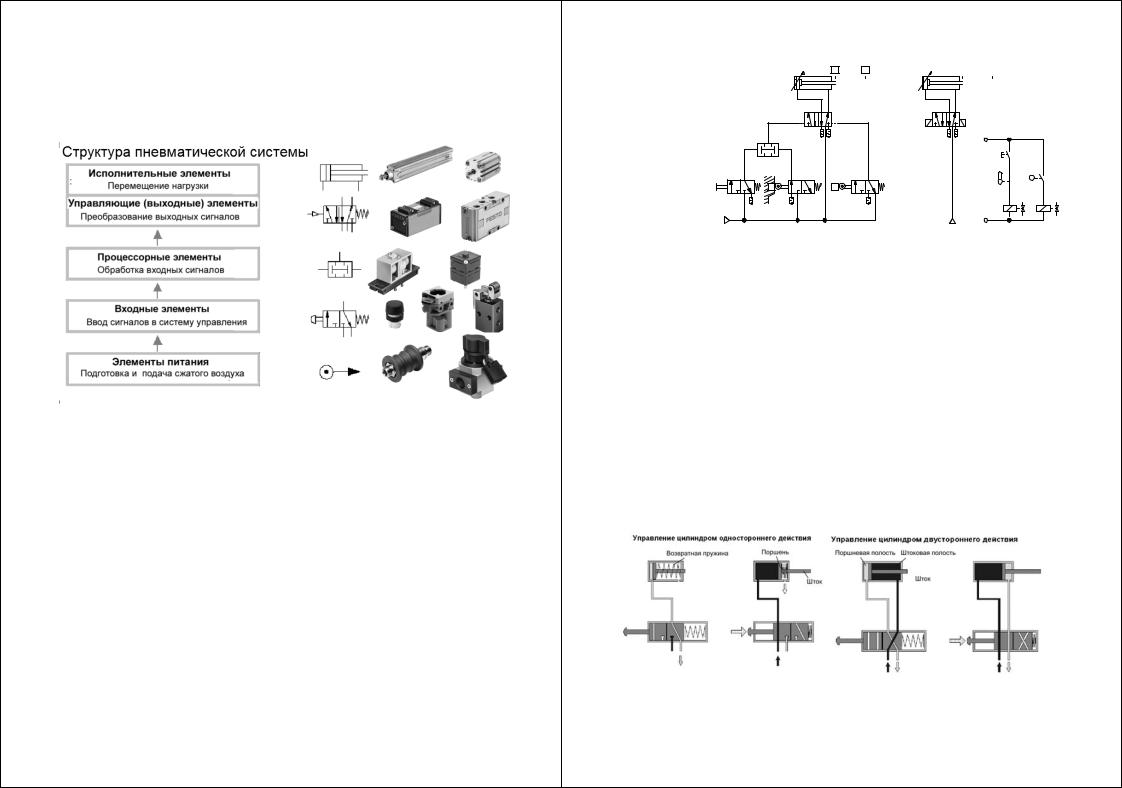

Любая пневматическая система имеет следующую структуру:

Различают пневматические и электропневматические системы. Первые используют для выполнения всех своих функций энергию сжатого воздуха, а вторые для ввода, обработки и генерации сигналов используют электрическую энергию, т. е. они нуждаются не только в источнике сжатого воздуха, но и в электропитании. В обеих системах исполнительные элементы используют сжатый воздух, а управляющие (выходные) элементы электропневматической системы преобразуют электрические сигналы в пневматические. Аналогично, имеются элементы, которые преобразуют пневматические сигналы в электрические (например, реле давления).

Каждый элемент пневматической системы имеет условное графическое обозначение, которое используется для составления принципиальных схем, показывающих связь элементов друг с другом и принцип работы всей системы. Эти обозначения отражают только функцию элемента, но не касаются его размеров, характеристик и конструктивных особенностей.

Для пневматической системы необходима только пневматическая принципиальная схема, для электропневматической рисуют две: пневматическую и электрическую. При этом элементы электропневматической системы, использующие оба вида энергии, рисуются на обеих схемах и маркируются на них одинаково. Линии между элементами на принципиальной пневматической схеме означают шланги для сжатого воздуха, а линии на электрической схеме означают прово-

да. Для примера рассмотрим принципиальные схемы пневматической (слева) и электропневматической (справа) систем, выполняющих одну и ту же функцию: при нажатии кнопку «Старт» исполнительный элемент, например, перемещает объект, а затем автоматически возвращается в исходное положение. После этого можно начать новый цикл работы. В обоих случаях в качестве датчиков крайних положений исполнительного элемента используются механические концевые выключатели (пневматические или электрические). По сигналу с датчика, установленного в конце хода исполнительного элемента (в данных схемах это S2 или S4), система возвращается в исходное положение, а сигнал с датчика исходного положения (S1 или S3) является одним из необходимых условий начала работы – вместе с кнопкой «Старт».

“ФЕСТО-РФ” / 117607 Москва, Мичуринский пр.49

Краткий курспневмоавтоматики / Suliga Sergey / Версия от 19.12.2008 /

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

Исполнительный |

|

|

|

|

S1 |

S2 |

|

S3 |

S4 |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|||

элемент |

|

|

|

|

|

|

|

|

|

|

|

|

|

Управляющий |

|

|

|

|

4 |

2 |

|

4 |

2 |

|

|

|

|

|

|

|

|

|

|

|

Y1 |

|

Y2 |

|

|

||

элемент |

|

|

|

|

|

|

|

|

|

|

|||

|

|

2 |

|

5 |

3 |

|

5 |

3 |

+24V |

1 |

2 |

||

|

|

|

1 |

1 |

|

1 |

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Процессорный |

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

Start |

|

|

||

элемент |

Start 2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

2 |

|

|

S3 |

|

S4 |

|

Входные эле- |

|

|

|

|

|

|

|

|

|

|

|||

|

|

S1 |

|

|

S2 |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

||||

менты |

|

1 |

3 |

|

1 |

3 |

|

1 |

3 |

|

|

Y1 |

Y2 |

Элементы пита- |

|

|

|

|

|

|

|

|

|

0V |

|||

|

|

|

|

|

|

|

|

|

|

|

|

||

ния |

Датчики, |

на которые воздействует исполнительный элемент, изображаются не только с |

|||||||||||

помощью условного обозначения в нужном месте схемы, но также соответствующими метками |

|||||||||||||

рядом с исполнительным элементом – в месте их реального нахождения в системе. |

|

||||||||||||

Исполнительные элементы

В качестве исполнительных элементов, которые преобразуют энергию сжатого воздуха в механическое перемещение, в пневматических системах используются:

• Пневматические цилиндры со штоком

• Специальные цилиндры

• Пневматические бесштоковые цилиндры

• Пневматические поворотные приводы (неполноповоротные и непрерывного вращательного действия, которые называются пневмомоторами)

• Пневмомускул

• Модули перемещения

• Механические захваты

• Генераторы вакуума ивакуумные захваты Самым многочисленным типом исполнительных устройств являются цилиндры со штоком,

совершающим линейное (возвратно-поступательное) перемещение. Функционально различают цилиндры одно- и двустороннего действия. Первые совершают работу под действием сжатого воздуха только в одном направлении (чаще всего при выдвижении штока – толкающие цилиндры), а обратный ход выполняют под действием пружины. Вторые совершают перемещения под действием сжатого воздуха в обоих направлениях. Принцип действия виден на рисунках. Голубым цветом показан воздух под атмосферным давлением, синим – сжатый воздух под рабочим давлением.

В исходном положении управляющий элемент (распределитель) сообщает поршневую полость цилиндра с атмосферой, и поршень под действием пружины или давления в штоковой полости удерживается в крайнем левом положении, шток втянут. При переключении распреде-

“ФЕСТО-РФ” / 117607 Москва, Мичуринский пр.49

Краткий курспневмоавтоматики / Suliga Sergey / Версия от 19.12.2008 /

3

лителя в поршневую полость подается сжатый воздух, и поршень перемещается вправо, выдвигая шток. При этом воздух из штоковой полости цилиндра выбрасывается в атмосферу (в цилиндре одностороннего действия через небольшое вентиляционное отверстие). Видно, что для управления цилиндром одностороннего действия нужен распределитель с одним выходным каналом и всего один шланг между распределителем и цилиндром. Для цилиндра двустороннего действия нужен распределитель с двумя выходными каналами и два шланга.

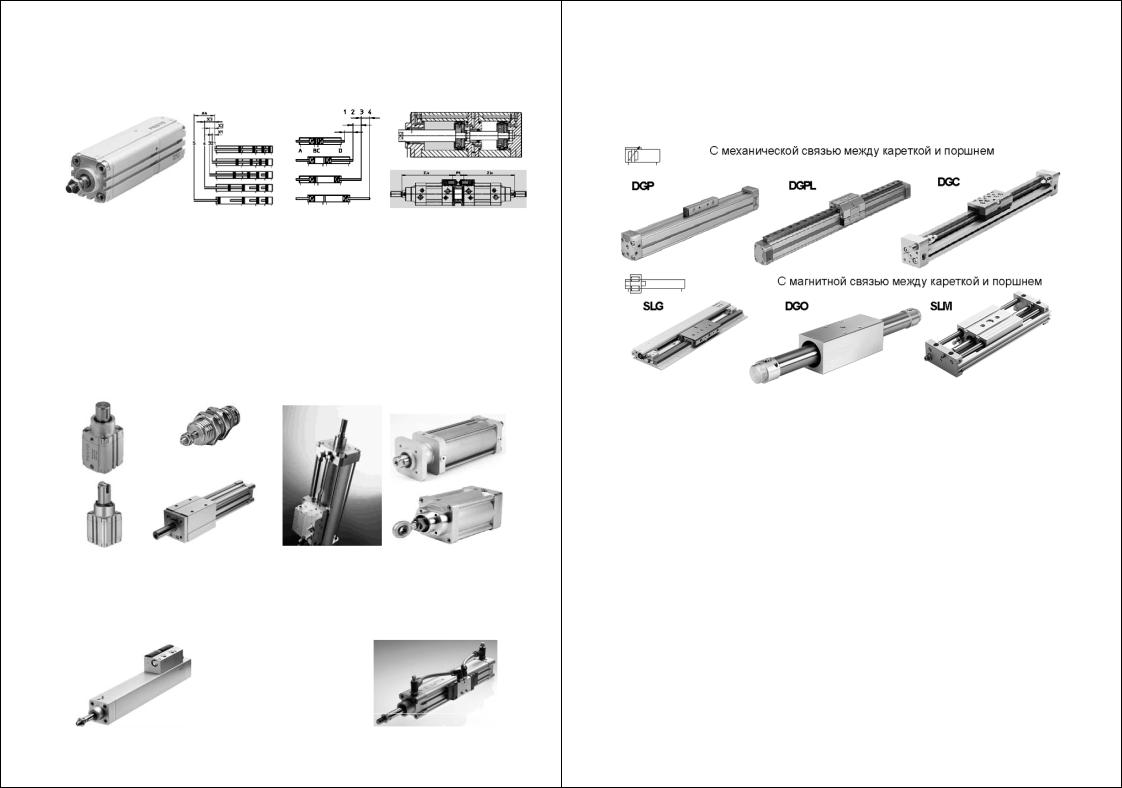

Штоки пневмоцилиндров движутся, как правило, с большой скоростью, поэтому во избежание сильных ударов поршня в конце хода в цилиндрах используют демпфирование (торможение). Самым простым является упругое демпфирование за счет установки эластичных колец на поршне или в крышках. Более эффективным является пневматическое регулируемое демпфирование, принцип действия которого показан на рисунке.

Пневмоцилиндры с упругим (вверху) и регулируемым демпфированием

В отличие от цилиндра с упругим демпфированием цилиндр с пневматическим демпфированием имеет с боков поршня специальные втулки. В конце хода эти втулки входят в уплотнения в крышках, перекрывая выход воздуха из полости в атмосферу, заставляя его идти по обходному каналу с установленным в нем дросселем. Если дроссель завернуть, проходное сечение канала уменьшается, воздух выходит медленнее, и в полости повышается давление, тормозящее поршень (пневматическая пружина). Наличие регулируемого пневматического демпфирования можно установить по присутствию специальных винтов в крышках и характерному звуку в конце хода поршня при перемещении штока вручную (при этом также ощущается увеличение сопротивления движению). Обычно зона демпфирования составляет не менее 20 мм с каждой стороны (у цилиндра большого диаметра больше), поэтому такое демпфирование получают цилиндры с ходом 50 мм и более.

Для получения информации о положении поршня цилиндра (шток втянут или выдвинут) используют датчики положения или концевые выключатели. На механические выключатели цилиндр воздействует штоком, а для активации датчиков, которые устанавливаются на его корпусе, используется магнит на поршне. Наличие магнита показывается на условном обозначении цилиндра черной вертикальной полосой (см. ниже). Также на условном обозначении показываются тип демпфирования и некоторые конструктивные особенности, такие как: двусторонний шток, двусторонний полый шток, защита от проворота штока (например, за счет штока квадратного сечения, овального поршня, направляющей), наличие фиксатора штока.

Другие особенности, такие как форма корпуса, удлиненный шток или опорная втулка, изменения в резьбе на штоке, специальные материалы, на условном обозначении не показываются. Корпус цилиндра может быть выполнен из трубы или специального профиля.

Некоторые часто встречающие условные обозначения цилиндров показаны ниже.

“ФЕСТО-РФ” / 117607 Москва, Мичуринский пр.49

Краткий курспневмоавтоматики / Suliga Sergey / Версия от 19.12.2008 /

4

Важнейшими характеристиками цилиндра являются: диаметр поршня, рабочий ход (расстояние, на которое но может переместить нагрузку), рабочее давление и присоединительная резьба в отверстиях, куда устанавливаются штуцеры для подвода шлангов.

Стандартные цилиндры

Самой многочисленной группой цилиндров со штоком являются так называемые стандартные цилиндры. Ряд диаметров их поршня, ход, все присоединительные и габаритные размеры нормируются стандартом. Это делается для того, чтобы пользователь всегда мог заменить цилиндр одной фирмы на точно такой же от другой. В настоящее время действуют три международных стандарта (ISO) на пневматические цилиндры.

“ФЕСТО-РФ” / 117607 Москва, Мичуринский пр.49

Краткий курспневмоавтоматики / Suliga Sergey / Версия от 19.12.2008 /

5

Стандартный ряд диаметров поршня: 8, 10, 12, 16, 20, 25, 32, 40, 50, 63, 80, 100, 125 мм.

Также выпускаются цилиндры, как правило, со стяжными шпильками, с диаметром поршня 160, 200, 250, 320 и 400 мм. Промежуточные значения могут быть только у специальных цилиндров, например, для сварочных клещей (70 и 90 мм). Круглые цилиндры могут выпускаться до диаметра 63 мм, но тогда они уже не являются стандартными. Ряд стандартных ходов: 10, 25, 40, 50, 80, 100, 125, 160, 200, 250, 320, 400 и 500 мм, но выпускаются цилиндры с любым промежу-

точным ходом по желанию заказчика, начиная с 1 мм (цилиндры по стандарту ISO 15552 до 2.000 мм, остальные до 500 мм). Цилиндры одностороннего действия выпускаются с ходом до 50 мм, поскольку на больших ходах пружина работает неэффективно и в сжатом состоянии занимает много места.

Рабочее давление цилиндров обычно не превышает 10…12 бар, то есть усилие, которое может развить, например, цилиндр с диаметром поршня 100 мм, будет около 9240 Н. Ресурс стандартных цилиндров от известных фирм, которые производят пневмоавтоматику, составляет примерно 10.000 км пробега.

Существует большое количество вариантов монтажа цилиндров на технологическом оборудовании: с помощью монтажных лап, резьбы в крышках, цапф, опорных стоек и других элементов. Нагрузка может крепиться к штоку цилиндра с помощью других принадлежностей: вилок, шарнирных головок, адаптеров (см. рис.).

Монтажные принадлежности пневматических цилиндров со штоком

1- адаптер для многопозиционных цилиндров; 2- монтажная лапа; 3- монтажный фланец;

4- фланец с цапфой, 5 –поры для цапфы;

6, 12фланец с осью

7, 8, 14опорная стойка с подшипником; 9- фланец с проушиной и подшипником; 10опорная стойка с осью; 11фланец с длинной проушиной; 13опорная стойка; 15цапфа

16шарнирная головка; 17угловая

опорная стойка; 18вилка с наружной резьбой; 19соединительная деталь; 20вилка, 21-

гибкое соединение;

22адаптер, 23 – направляющая;

“ФЕСТО-РФ” / 117607 Москва, Мичуринский пр.49

Краткий курспневмоавтоматики / Suliga Sergey / Версия от 19.12.2008 /

6

24крепление датчика, 25 – профиль для паза, 26 – датчики SME/SMT-8; 27дроссель с ОК, 28 - штуцер

Еще одной большой группой являются компактные цилиндры. За счет некоторого упрощения конструкции (отказ от регулируемого демпфирования, более короткая опорная втулка, узкий поршень) они имеют значительно меньший осевой габарит и могут использоваться в тесных местах. Однако такие цилиндры не могут выдерживать значительных боковых усилий на шток. Еще меньший габарит имеют короткоходовые цилиндры (ход только до 25 мм), но в них боковые усилия вообще не допускаются. Компактные цилиндры могут иметь рабочий ход до 500 мм, но при этом отклонения конца выдвинутого штока от оси перемещения оказываются очень велики. Для устранения этого недостатка нужно использовать внешние направляющие или вариант с двумя штоками.

На рисунке слева направо:

короткоходовой, компактный и стандартный цилиндры с одинаковым диаметром поршня и ходом.

Ресурс компактных и короткоходовых цилиндров может достигать 50 млн. двойных ходов (выдвижение и втягивание штока).

Все эти цилиндры имеют разные усилия прямого и обратного хода из-за разной площади поршня (со стороны штоковой полости она меньше на площадь штока). Поэтому, если в обе полости цилиндра подать одинаковое давление, шток выдвинется. Одинаковая площадь поршня с двух сторон имеет место у цилиндров с двусторонним штоком, то есть их поршень можно остановить в промежуточном

положении. За это приходится платить значительным увеличением занимаемого монтажного пространства – требуется места почти в 3 раза больше, чем рабочий ход штока.

Иногда бывает необходимость в увеличении развиваемого цилиндром усилия без увеличения диаметра поршня (например, имеются ограничения по габаритам). В этих случаях можно использовать тандем-цилиндры, у которых на общем штоке находится несколько поршней. При прямом ходе, когда шток выдвигается, усилие увеличивается за счет подачи давления в несколько полостей. Обратный ход производится при подаче воздуха только в одну крайнюю штоковую полость.

Внешний вид |

Условные обозначения |

Конструкция |

Как правило, тандем-цилиндры делаются на основе серийных стандартных или компактных цилиндров.

Если нужно получить больше чем два положения нагрузки на жестких упорах без использования внешних устройств, можно использовать многопозиционные цилиндры. Конструктивно, как и тандем-цилиндры, они могут быть выполнены на основе последовательного соединения нескольких стандартных или компактных, но штоки их не связаны, а ход каждого следующего цилиндра должен быть больше предыдущего. Подавая давление в соответствующую поршневую полость, можно получить перемещение конца последнего штока на разное расстояние. Обратный ход производится при подаче воздуха в одну крайнюю штоковую полость (цилиндра с самым большим ходом). Многопозиционный цилиндр можно получить, просто соединив задними крышками два обычных штоковых цилиндра с одинаковым диаметром поршня и присое-

“ФЕСТО-РФ” / 117607 Москва, Мичуринский пр.49

Краткий курспневмоавтоматики / Suliga Sergey / Версия от 19.12.2008 /

7

динениями. Для этого выпускаются специальные адаптеры. Если так соединить два цилиндра с |

|

равным ходом, получим 3-позиционный цилиндр, а если ход цилиндров разный – 4- |

|

позиционный. |

Многопозиционные цилиндры |

|

|

Внешний вид |

Условные обозначения |

Конструкция |

Существует также большое разнообразие специальных цилиндров со штоком, у которых специфика применения определяет те или иные конструктивные особенности. Так, у стопорных цилиндров, задачей которых является остановка идущих по конвейерным системам объектов, увеличен диаметр штока и усилена опорная втулка. На штоке могут располагаться рычаги с роликами и гидравлическими амортизаторами, смягчающими удар. У цилиндров-пробойников для алюминиевой промышленности, которые должны пробивать оксидную корку на электролизной ванне в условиях высокой температуры, сильных магнитных полей и наличия в окружающем воздухе вредных примесей, усилены шток и опорная втулка, имеющая специальную конструкцию, установлен дополнительный скребок на штоке и механические концевые выключатели в крышках (использовать магнит на поршне нельзя), а все уплотнения выполнены из жаропрочных материалов. Ввертные цилиндры имеют по всему корпусу внешнюю монтажную резьбу и т. п.

Стопорные цилиндры Ввертный цилиндр Цилиндр-пробойник Сварочные цилиндры

(3-позиционные)

Цилиндр направляющей

Иногда удобно располагать управляющий распределитель непосредственно на корпусе цилиндра. Это также позволяет сократить длину магистралей между цилиндром и распределителем, что сокращает время рабочего цикла и потребление сжатого воздуха, поскольку кроме полостей цилиндра на каждом рабочем ходе приходится без всякой пользы заполнять и эти магистрали.

“ФЕСТО-РФ” / 117607 Москва, Мичуринский пр.49

Краткий курспневмоавтоматики / Suliga Sergey / Версия от 19.12.2008 /

8

Если требуется обеспечить большое перемещение нагрузки при минимуме занимаемого пространства, то применяют так называемые бесштоковые цилиндры, у которых осевой габарит превышает рабочий ход только на размер концевых крышек и ширину поршня. Элементом, к которому в таких цилиндрах крепится нагрузка, является каретка (ползун), связанная с поршнем механически или с помощью постоянных магнитов.

Бесштоковые цилиндры

Цилиндр с механической связью имеет прорезь по всей длине корпуса, в которой и перемещается элемент, соединяющий каретку и поршень. Эта прорезь уплотняется изнутри эластичной лентой, а снаружи закрывается защитной металлической. Обе ленты проходят сквозь соединительный элемент, а их концы зажимаются в крышках. Цилиндрическая полость внутри корпуса выполнена со смещением от его геометрической оси, чтобы потеря прочности из-за наличия прорези была минимальной.

По причине длинной каретки и отсутствия штока поршень в таких цилиндрах приходится делать довольно длинным. Его площадь, на которую воздействует давление сжатого воздуха, одинакова с обеих сторон, поэтому цилиндр развивает в обоих направлениях одинаковое усилие, и поршень можно остановить в промежуточном положении, подав давление в обе рабочие полости. Если нужно, чтобы цилиндр выдерживал значительные боковые нагрузки, на его корпусе размещают направляющую (скольжения или качения), а каретке придают Г-образную форму. На поршне цилиндра имеется магнит для активации датчиков положения. Кроме рассмотренных типов демпфирования бесштоковые цилиндры могут иметь в крышках гидравлические амортизаторы, которые еще более эффективно поглощают энергию при ударе в крайнем положении. Кроме этого, установленные в крышках упоры или амортизаторы можно перемещать и таким образом регулировать величину рабочего хода, правда, в небольшом диапазоне.

Бесштоковые цилиндры с механической связью между кареткой и поршнем выпускают в диапазоне стандартных диаметров поршня от 8 до 80 мм и с ходом до 8500 мм (для диаметров от 32 мм). Из-за наличия прорези и того, что поршень не имеет возможность вращаться относительно оси перемещения, уплотнения таких цилиндров изнашиваются несколько быстрее, чем у штоковых. Поэтому их ресурс составляет до 7000 км. Рабочее давление, опять-таки из-за наличия прорези, не превышает 8 бар. Иначе утечки становится неприемлемыми, особенно при большом рабочем ходе.

“ФЕСТО-РФ” / 117607 Москва, Мичуринский пр.49

Краткий курспневмоавтоматики / Suliga Sergey / Версия от 19.12.2008 /

9

Конструкция бесштокового цилиндра с механической связью между кареткой и поршнем

Бесштоковые цилиндры с магнитной связью имеют на поршне и в каретке постоянные магниты разной полярности. Поэтому при перемещении поршня под действием давления, каретка также перемещается снаружи корпуса, который выполнен из сплошной стальной трубы.

Конструкция бесштокового цилиндра с магнитной связью между кареткой и поршнем

Каретка |

магниты |

Такие цилиндры полностью герметичны, но требуют внешнюю направляющую, которая бы защищала каретку с прикрепленной нагрузкой от проворота вокруг корпуса. Они выпускаются с диаметром поршня от 12 до 40 мм, с ходом до 4000 мм. Ресурс более 5000 км (в основном изнашиваются уплотнения в каретке, скользящие по наружной поверхности трубы корпуса. Рабочее давление обычно не превышает 7 бар, что вызвано недостаточной прочностью длинной тонкостенной трубы корпуса.

Для получения поворотного или вращательного перемещения, например, в операциях сборки, используют пневматические неполноповоротные приводы двустороннего действия, выполненные на основе лопасти или передачи рейка-шестерня. Первые, имеющие сидящую на выходном валу лопасть, выполняющую функцию поршня в цилиндре, обеспечивают поворот на угол до 270º, вторые – до 360º при лучшей точности (отсутствует люфт) и более высоком моменте на выходном валу. Функцию зубчатой рейки выполняет один или два поршня, а шестерня является частью выходного вала. В обоих типах приводов угол поворота можно уменьшить за счет перестановки внешних упоров, которые расположены позади корпуса у приводов с лопастью и в крышках у приводов с зубчатой передачей (см. рис.). Приводы с лопастью могут иметь только внешнее демпфирование, а приводы с зубчатой передачей имеют внутреннее, включая установку гидравлических амортизаторов.

“ФЕСТО-РФ” / 117607 Москва, Мичуринский пр.49

Краткий курспневмоавтоматики / Suliga Sergey / Версия от 19.12.2008 /

|

|

10 |

|

|

Неполноповоротные приводы |

с лопастью |

с передачей рейка-шестерня |

|

|

|

|

|

|

|

Рабочее давление приводов с лопастью до 8 бар, приводов с зубчатой передачей – до 10 бар, ресурс – до 30 млн. циклов. Выходной момент зависит от давления и так называемого приведенного диаметра поршня. Например, у привода с лопастью размера 25 мм площадь лопасти равна площади круга диаметром 25 мм (максимальный размер таких приводов 40 мм). Для привода с зубчатой передачей указывается диаметр поршня-рейки. Обычно он не превышает 100 мм, а у приводов с двумя поршнями – 50 мм.

На базе рассмотренных приводов создаются комбинированные модули, приспособленные |

||||

для выполнения конкретной технологической операции: перемещение детали по двум коорди- |

||||

натам, подача деталей по одной и т. п. Некоторые из них, |

например, линейно-поворотный мо- |

|||

дуль, требуют для управления несколько распределителей. |

|

|

||

|

Модули перемещения |

|

||

Сепаратор заготовок |

Быстрый перекладчик |

Линейно-поворотный |

Поворотный |

|

|

|

|

модуль |

зажим |

К особой группе исполнительных устройств одностороннего действия можно отнести |

||

пневмомускул, сильфонные и мембранные цилиндры. В них перемещение осуществляется за |

||

счет упругих деформаций соответствующих элементов под действием сжатого воздуха. Обрат- |

||

ный ход происходит за счет сил упругости (внешней оболочки, сильфона или мембраны) или за |

||

счет внешних сил. Эти устройства герметичны, имеют хорошую динамику за счет отсутствия |

||

сил трения, развивают значительные усилия, но имеют малый рабочий ход. |

||

Пневмомускул |

Сильфонные цилиндры |

Мембранные цилиндры |

“ФЕСТО-РФ” / 117607 Москва, Мичуринский пр.49

Краткий курспневмоавтоматики / Suliga Sergey / Версия от 19.12.2008 /

11

В операциях перемещения деталей используются механические захваты, являющиеся по |

|||

сути цилиндрами одноили двустороннего действия. Они могут иметь два или три пальца (губ- |

|||

ки), совершающие линейное или поворотное перемещение. |

|

|

|

|

Механические захваты |

|

|

Параллельные |

Радиальный |

Угловой |

Поворотно- |

|

|

|

захватный блок |

К исполнительным устройствам относятся и вакуумные захваты с генераторами вакуума – |

|||

вакуумными эжекторами. При подаче на эжектор сжатого воздуха в его выходном канале соз- |

|||

дается вакуум. К этому выходному каналу подключается вакуумный захват (альтернативно он |

|||

подключается к вакуумному насосу). Вакуумные эжекторы могут иметь встроенные управляю- |

|||

щие распределители, схему импульса сброса детали, схему экономии воздуха, реле вакуума. |

|||

Захваты (присоски) отличаются формой, размером и материалом – в зависимости от условий |

|||

работы. |

Вакуумные захваты |

|

|

Вакуумные эжекторы |

Присоски |

||

|

|||

Процедура выбора исполнительного элемента

Первым шагом выбора любого привода является определение диаметра его поршня (приведенного диаметра для поворотных, мембранных приводов, пневмомускула и т. п.), что при заданном давлении питания даст значение развиваемого усилия, равного произведению давления на площадь его действия. При этом усилия прямого и обратного хода могут быть разными, не только из-за наличия штока (площадь поршня с этой стороны меньше), возвратной пружины и других конструктивных особенностей, но и из-за различной настройки давления. Путь перемещения нагрузки определяет рабочий ход привода. Как правило, диаметр поршня и ход указываются в обозначении каждого привода в миллиметрах, друг за другом.

Если цилиндр имеет большой ход, необходимо проверить шток на устойчивость, а при наличии боковых нагрузок или моментов – на изгиб и скручивание. Влияние боковых нагрузок и моментов можно ослабить, применив встроенную или внешнюю направляющую.

Для длинноходовых бесштоковых цилиндров необходимо предусматривать промежуточные опоры корпуса и учитывать положение прорези (например, при ходе 2 м и более прорезь должна быть направлена вниз). Все эти расчеты выполняются по известным формулам или по номограммам, приводимым в каталогах для каждого типа цилиндров.

В зависимости от скорости поршня, нагрузки и результирующей энергии при ударе выбирают тип демпфирования: упругое, пневматическое или гидравлическое. Требования к приводу в различных ситуациях, например, при потере давления в сети, могут заставить использовать привод с фиксацией крайних положений (встроенной или внешней). Часто необходимо устранить возможность проворота штока вокруг оси. Для этого можно выбрать шток квадратного сечения, цилиндр с плоским или овальным поршнем или применить направляющую. Направляющая также уменьшает отклонение штока (каретки) от оси перемещения.

Удобства монтажа и крепления нагрузки определяют выбор конструктивного типа – на стяжных шпильках, с профильным корпусом, с резьбой на крышках и т. п. Окружающие условия диктуют выбор материала, например, нержавеющая сталь для высокой стойкости к коррозии, жаропрочные, морозостойкие или допустимые в пищевом производстве уплотнения и смазка.

“ФЕСТО-РФ” / 117607 Москва, Мичуринский пр.49

Краткий курспневмоавтоматики / Suliga Sergey / Версия от 19.12.2008 /

12

Управляющие элементы

Любой исполнительный элемент нуждается в подводе и отводе сжатого воздуха, и эта функция выполняется пневматическими управляющими элементами или распределителями. Кроме управления (распределения) потоками сжатого воздуха, идущими к исполнительным элементам, распределители в пневматических системах также выполняют функции логической обработки сигналов (триггеры, элементы ДА, НЕТ, И, ИЛИ и другие), ввода сигналов (пневмокнопки и тумблеры, пневматические концевые выключатели и т. п.), подачи/сброса давления в систему и включения/выключения отдельных пневмолиний. Таким образом, распределители могут быть не только управляющими (выходными) элементами, но также процессорными, входными и элементами системы питания.

В принципиальных схемах распределители изображаются квадратами, число которых соответствует числу занимаемых распределителем позиций, а внутри квадратов с помощью стрелок и черточек показывают число подходящих к распределителю каналов (линий) и направление прохода воздуха. Внешние линии, подходящие к распределителю, изображаются у правой позиции (квадрата) для 2-позиционных распределителей и у средней для 3-позиционных. Эта позиция считается исходной, т. е. той, которую распределитель занимает при отсутствии внешних сигналов управления. Каналы маркируются цифрами (буквами): 1 (Р) – питание (подача сжатого воздуха), 2 и 4 (А и В) – выходные, идущие к исполнительному элементу, 3 и 5 (R и S) – выхлопные (сброс в атмосферу).

Функциональная схема распределителя указывается двумя цифрами: первая соответствует числу подходящих линий (каналов), а вторая – числу позиций. Например, 4/2-распределитель (4-линейный 2-позиционный) имеет 4 линии подвода/отвода воздуха (2 выходные, питание и выхлоп) и две позиции переключения, отличающихся разной коммутацией линий.

Распределители с одним выходным каналом (2/2 и 3/2) в зависимости от их коммутации в исходном положении могут быть нормально закрытыми (выход перекрыт или сообщен с выхлопом, т. е. сигнала на нем нет) или открытыми (выход сообщен с питанием, сигнал есть).

Условные графические обозначения пневматических распределителей

Распределитель переключается из одной позиции в другую под действием сигналов управления, которые могут быть мускульными (от оператора), механическими, пневматическими или электрическими. При последних двух типах управления распределители часто имеют ручное дублирование, т. е. могут переключаться, например, электрическим сигналом, и вручную, что удобно при наладке системы. Линии управления обозначаются обычно 10 (сброс сигнала на выходе), 12 и 14 (включение сигнала на выходе 2 и 4 соответственно) или буквами Y и Z.

Сигнал может воздействовать на распределитель с одной стороны (одностороннее управление) или с двух (двустороннее). При одностороннем управлении распределитель после снятия сигнала сразу возвращается в исходную позицию под действием механической или пневматической пружины. Такие распределители имеют одно устойчивое положение и называются моностабильным. К моностабильным относятся и 5/3-распределители. Хотя они и имеют двустороннее управление, но при отсутствии сигналов (или наличии одновременно двух) они удерживаются в средней позиции центрирующими пружинами. Двухпозиционные распределители с двусторонним управлением переключаются только при наличии одного из сигналов, и после его снятия остаются в текущей позиции (запоминают сигнал). Такие распределители называются бистабильными. Если одновременно поступают два сигнала, распределитель позицию не меняет. Исключение составляют только распределители с доминирующим сигналом, которые при наличии двух сигналов занимают определенное положение, чаще исходное.

“ФЕСТО-РФ” / 117607 Москва, Мичуринский пр.49

Краткий курспневмоавтоматики / Suliga Sergey / Версия от 19.12.2008 /

13

Если управляющий сигнал в состоянии сразу переключить распределитель, то говорят о распределителе с прямым управлением. При необходимости переключить распределитель небольшим сигналом, например, от маломощного электромагнита или очень чувствительного механического рычага, используют так называемое пилотное или непрямое управление. Пилотный каскад (пилот) представляет собой небольшой нормально закрытый 3/2-распределитель, который переключается слабым сигналом, а затем давлением на своем выходе переключает основной распределитель. Т. е. пилотный каскад усиливает управляющий сигнал.

Питание пилота может быть внутренним, когда воздух поступает на его по ответвлению канала питания 1 распределителя, или внешним, когда пилот имеет собственный канал питания, обозначаемый, например, 91 (Pz), 12 или 14. Распределители с пилотным управлением и внутренним питанием пилота могут работать на давлении питания, начиная с 1,5…2 бар, а остальные в полном диапазоне (как правило, –0,95…10 бар), но распределители с внешним питанием пилота требуют при этом подачи в канал 91 давления от 3 до 8 бар. Выхлоп пилотных каскадов также может происходить по каналам (например, 82 и 84), отдельным от основных 3 и 5.

Итак, для идентификации распределителя нужно назвать его функцию (3/2, 5/2 и т. д.), тип |

|||

и способ управления и возврата, наличие ручного дублирования, тип питания пилота, присое- |

|||

динительную резьбу или номинальный размер и характеристики сигнала управления, напри- |

|||

мер, 24 В постоянного тока. Номинальный размер или условный диаметр (проход) показывает |

|||

в мм диаметр круглого отверстия, равного по площади минимальному проходному сечению |

|||

внутри распределителя. Чем больше номинальный размер распределителя, тем больше воз- |

|||

духа он сможет пропустить к исполнительному элементу, и тем быстрее тот будет переме- |

|||

щаться. Конструктивно распределители могут быть клапанного, золотникового или картриджно- |

|||

го типа. В первом случае открытие/закрытие каналов происходит при перемещении клапанных |

|||

затворов относительно их седел, во втором – при перемещении цилиндрического золотника |

|||

внутри втулки с отверстиями или плоского по стыковой поверхности, а в |

третьем – цилиндри- |

||

ческого картриджа внутри последовательно установленных упругих колец. |

|

||

Клапанный |

Конструкции распределителей |

Картриджный |

|

С цилиндрическим золотником |

С плоским |

||

|

|

золотником |

|

“ФЕСТО-РФ” / 117607 Москва, Мичуринский пр.49

Краткий курспневмоавтоматики / Suliga Sergey / Версия от 19.12.2008 /

14

Для управления исполнительными элементами одностороннего действия нужно использовать 3/2-распределители, а для приводов двустороннего действия – 4/2, 5/2, 5/3 или комбинации 3/2-распределителей. При этом также различают прямое и непрямое управление. В первом случае управляющий распределитель, например, с ручным управлением, одновременно является входным элементом. Такое управление применяется в установках с исполнительными устройствами небольшого размера. Чаще используется непрямое управление, при котором ввод сигналов осуществляется с помощью небольших элементов, а управление цилиндрами – распределителями соответствующего номинального размера (см. схемы на стр. 2).

Распределители 4/3 или 5/3 используются, когда нужно обеспечить какое-то особое поведение цилиндра при отсутствии сигналов управления или в случае проблем с питанием. Так, если использовать 5/3-распределитель с закрытой средней позицией, то при отсутствии сигналов управления (например, из-за отказа питания) исполнительный элемент остановится в текущем положении и будет удерживать нагрузку. То же произойдет, если использовать распределитель со средней позицией под давлением и привод с одинаковой площадью поршня. Если использовать распределитель со средней позицией на выхлоп, то обе полости привода в такой ситуации окажутся сообщенными с атмосферой. Привод остановится, и его вручную легко можно будет переместить в любое положение.

Основные примеры применения распределителей представлены в таблице.

|

|

|

||

Ф ункция |

У правл ение |

Типовое прим енение |

||

2 |

/2 |

|

|

О тсечной клапан , кран на трубопроводе |

|

|

Управление генераторам и вакуума, им пульсам и сброса, |

||

|

|

|

Э лектрическое |

пневм опистолетам и, сдув деталей |

3 |

/2 |

|

Р учное |

Подача/сброс сжатого воздуха в систем у, прям ое и непрям ое |

|

управление ц илиндрам и одностороннего действия, ввод |

|||

|

|

|

||

|

|

|

Э лектрическое |

пневм осигналов |

|

|

|

М еханическое |

Концевые выключатели |

|

|

|

П невм атическое |

Непрям ое управление цилиндрам и одностороннего действия, |

|

|

|

|

реализация логических ф ункций, задержек врем ени, реле |

|

|

|

|

давления |

2 |

х3 /2 , |

Р учное |

Прям ое или непрям ое (только с электрическим ) управление |

|

4 |

/2 |

или |

М еханическое |

исполнительным и устройствам и двустороннего действия |

5 |

/2 |

|

Э лектрическое |

|

4 |

/2 |

или |

П невм атическое |

Непрям ое управление цилиндрам и двустороннего действия , |

5 |

/2 |

|

|

реализация логических ф ункций, ш ин питания |

По способу монтажа и подключения пневмолиний различают резьбовые (трубные), полу- |

||

стыковые и стыковые распределители. В резьбовом распределителе на каждую линию в его |

||

корпусе имеется резьбовое отверстие (в трубных там уже стоят штуцеры). В небольших рас- |

||

пределителях выхлопные отверстия резьбы могут не иметь (то же при наличии встроенных |

||

глушителей). Но кроме основных, в распределителе могут быть резьбовые отверстия для по- |

||

дачи управляющих сигналов (пневмоуправление) или внешнего питания пилотного каскада, а |

||

также его выхлопа. В стыковых распределителях все каналы выведены на одну плоскость, ко- |

||

торой распределитель монтируется на плите с таким расположением отверстий. Подвод тру- |

||

бопроводов производится уже к плите, что позволяет быстро менять распределитель в случае |

||

его выхода из строя. Полустыковой распределитель имеет часть каналов, выведенными на |

||

стыковую поверхность, а часть – с резьбой или встроенными штуцерами для прямого подклю- |

||

чения трубопроводов. |

|

|

Типы распределителей по подключению трубопроводов |

||

Резьбового (трубного) монтажа |

Полустыкового монтажа |

Стыкового монтажа |

“ФЕСТО-РФ” / 117607 Москва, Мичуринский пр.49

Краткий курспневмоавтоматики / Suliga Sergey / Версия от 19.12.2008 /

15

Хотя распределители стыкового монтажа за счет наличия стыковой плиты, по сравнению с равными по номинальному размеру резьбовыми имеют большие габариты, вес, стоимость и пропускают меньший расход, они широко распространены там, где быстрота замены является решающим фактором. Например, в системах конвейерной сборки, особенно в автомобилестроении, производстве пищевых продуктов, типографских машинах и т. п. Как и для стандартных цилиндров, для таких распределителей разработаны международные стандарты, устанавливающие размеры и форму расположения отверстий на стыковых поверхностях (пневматический интерфейс), одинаковые и обязательные для всех фирм-производителей.

Международные стандарты на распределители стыкового монтажа

ISO 15407-1 ISO 5599-1

Стандартизированы только пневматические интерфейсы

Размер 2 |

Размер 1 |

Размер 1 |

Размер 2 |

Размер 3 |

Размер 4 |

|

18 мм |

26 мм |

|||||

43 мм |

56 мм |

71 мм |

82 мм |

Более новые стандарты ISO 15407-2 и ISO 5599-2 описывают также электрические интерфейсы, т. е. в их плитах, несколько удлиненных, имеются и электрические разъемы для катушек распределителей. Замена таких распределителей происходит еще быстрее, поскольку при этом не нужно отключать провода от электромагнитных катушек. Электрические сигналы на катушки при этом подаются через многополюсный разъем и печатные платы, которые проходят через каждую плиту.

Распределители по стандарту ISO 15407-1 и ISO 15407-2 (справа)

Распределители стыкового и полустыкового монтажа могут устанавливаться на индивидуальных плитах или набираться в большие блоки с общим подводом питания и выхлопом. Между плитой и распределителем могут устанавливаться промежуточные плиты, например, с дросселями для регулировки скорости перемещения цилиндров или с регуляторами давления для регулировки усилия цилиндров. Аналогично, в блоки, можно устанавливать и распределители резьбового монтажа, используя специальные коллекторы на 2…10 мест, к которым распределители присоединяются через канал питания с помощью пустотелых винтов. Это позволяет сократить монтажные работы и число используемых шлангов, фитингов и глушителей, а также облегчает обслуживание (все в одном месте) и замену (не все шланги нужно отключать).

Наиболее современным способом монтажа распределителей с электромагнитным управлением являются так называемые пневмоострова. Под этим термином понимают готовый блок распределителей с конструктивно объединенными пневматическим и электрическим интерфейсами и возможностью встраивать в него различные электронные блоки, такие как модули входов/выходов, контроллер, узлы филдбас.

“ФЕСТО-РФ” / 117607 Москва, Мичуринский пр.49

Краткий курспневмоавтоматики / Suliga Sergey / Версия от 19.12.2008 /

|

16 |

Обычно для подключения каждой катушки распределителя к системе управления нужно |

|

присоединить с двух концов 2- или 3-жильный кабель («+», «0», «земля»). При большом числе |

|

распределителей и катушек объем монтажных работ становится огромным, с большой вероят- |

|

ностью ошибки в подключении. Если использовать пневмоостров с многополюсным разъемом, |

|

то нужно будет сделать разводку со стороны системы управления только одного конца много- |

|

жильного кабеля. При этом число проводов будет превышать число катушек на 1: по проводу |

|

на каждую катушку и один общий для «0». Если использовать остров с узлом филдбас, то для |

|

подключения нужен будет только 2- или 3-жильный кабель (fieldbus или полевая шина), по ко- |

|

торому сигналы на все катушки будут подаваться последовательно. Этот кабель проходит че- |

|

рез все устройства системы, каждое из которых имеет узел филдбас. Узел представляет собой |

|

устройство шифровки/дешифровки, отвечающее за подачу сигнала на нужную катушку. Узел в |

|

системе управления (контроллере) кодирует сигнал на катушку с конкретным адресом, а узел |

|

на острове принимает этот сигнал и посылает на нужную катушку. Способ кодировки, скорость |

|

передачи сигналов и количество обслуживаемых катушек (выходы) и датчиков (входы) зависят |

|

от используемого протокола, например: Profibus, Interbus, DeviceNet, CC-link или CANopen. |

|

Разница в объемах монтажных работ при использовании островов с многополюсным разъ- |

|

емом и островов с подключением филдбас видна на рисунке. |

|

Пневмоострова |

Пневмоострова |

с многополюсным разъемом |

с подключением филдбас |

Характеристики распределителей отличаются большим разнообразием – в зависимости от размера, фирмы-производителя, назначения. Рабочее давление чаще всего ограничено значением 10…16 бар, но выпускаются специальные распределители на 40 и более бар. Пропускаемый расход меняется в диапазоне от 4 л/мин. у распределителя с уловным проходом 0,4 мм и присоединительной резьбой М3 до 30.000 л/мин. у распределителя с условным проходом 40 мм и присоединительной резьбой G11/2 (дюйма). Диапазон рабочих температур обычно ограничен –10…+60ºС, но выпускаются распределители и на другие температуры, например, на –40 или +90ºС. Средний ресурс работы колеблется в пределах от 30 до 100 млн. циклов, но в последнее время появились распределители с ресурсом до 1 млрд. циклов.

Процедура выбора распределителя для привода следующая:

- функциональная схема и способ управления (характеристики сигналов управления); - требуемый расход (как минимум, номинальный размер распределителя должен быть не

меньше 0,1 от диаметра поршня цилиндра) и рабочее давление; - способ монтажа, степень защиты IP, ресурс.

Требуемый расход можно подсчитать, перемножив площадь поршня цилиндра, среднюю скорость его перемещения и фактор сжатия (р+1), где р – рабочее давление по манометру в бар. Получаем расход, например, в нормальных литрах в минуту. Именно столько воздуха каждую минуту нужно засосать из атмосферы компрессором, сжать и подать в цилиндр через распределитель. Расход в нормальных л/мин. указывается и в характеристиках для каждого распределителя как номинальный. Он получен для следующих условий: абсолютное давление (по манометру + 1) на входе р1=7 бар, на выходе р2= 6 бар. Если реальный перепад на распределителе меньше (на практике 0,2…0,8 бар), то нужно сделать перерасчет по формуле:

Qk= Q*[(p1k-p2k)*p2k]1/2 / [(p1-p2)*p2]1/2

где величины с индексом k относятся к данным каталога, а Q – расчетный расход.

В результате будет выбран распределитель с чуть большим номинальным расходом, чем расчетный, способный пропустить нужный расход при меньшем перепаде давления на нем.

“ФЕСТО-РФ” / 117607 Москва, Мичуринский пр.49

Краткий курспневмоавтоматики / Suliga Sergey / Версия от 19.12.2008 /

17

Процессорные и входные элементы |

|

|||

Если посмотреть на схемы, представленные на стр. 2, то видно, что в качестве входных |

||||

элементов в пневматической системе используются пневмокнопки и концевые выключатели |

||||

(датчики положения), которые являются 3/2-распределителями с соответствующим управлени- |

||||

ем), а в электропневматической системе – электрические кнопки и датчики. В качестве процес- |

||||

сорных элементов в рассмотренной пневматической системе используется клапан «И», с по- |

||||

мощью которого результирующий сигнал будет иметь место только при одновременном при- |

||||

сутствии сигналов с кнопки И датчика. Эту логическую функцию можно реализовать последо- |

||||

вательным подключением (например, выход датчика подать в канал питания кнопки), как это |

||||

сделано в электрической схеме. В электрической схеме процессорными элементами могут |

||||

также быть различные реле, включая реле времени, или программирующий контроллер. Ана- |

||||

логичные устройства используются и для обработки пневматических сигналов: логические |

||||

элементы, клапаны выдержки времени (таймеры), элементы памяти (триггеры), счетчики, ко- |

||||

мандоаппараты, тактовые цепочки. |

|

|

|

|

Процессорные элементы пневматических систем |

|

|||

Элемент ИЛИ Блок элементов И |

Триггер |

Таймер |

Счетчик |

Командоаппарат |

|

2 |

A1 |

A2 |

A3 |

2 |

|

|

2 |

|

|

|

|

|

|

|

||

1 |

3 |

|

|

|

12 |

10 |

12 |

|

|

|

|

|

|

1 |

3 |

100% |

3 |

|

X1 |

Y1 X2 |

Y2 X3 |

Y3 |

|

1 |

||

|

|

|

|

Если в системе в качестве входных элементов используются кнопки (тумблеры, педали и т. |

||

п.) и датчики конечных положений, то говорят о системе с управлением по перемещению. Если |

||

нет возможности установить такие датчики, применяют задержку сигналов по времени (управ- |

||

ление по времени) или сигналы с датчиков других физических величин, например, датчиков |

||

давления (управление по давлению). Чаще всего в пневмоавтоматике используется смешан- |

||

ное управление: по перемещению, времени и давлению. Следовательно, входными элемента- |

||

ми будут и датчики давления, а также и других физических величин: расхода, температуры, |

||

влажности и т. п. Для обнаружения различных объектов (например, заготовок) используются |

||

индуктивные, оптические, емкостные и ультразвуковые датчики. |

|

|

Входные элементы пневматических систем (не в масштабе) |

||

Концевые выключатели |

Магнитные датчики положения |

Кнопки, тумблеры |

2 |

|

2 |

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

1 |

3 |

1 |

3 |

1 |

3 |

Входные элементы электропневматических систем (не в масштабе) |

|

||||

Датчики положения, |

Датчики наличия объекта |

Датчик и реле Датчики расхода |

|||

реагирующие на магнит |

индуктивные оптические |

давления |

|

||

механические

“ФЕСТО-РФ” / 117607 Москва, Мичуринский пр.49

Краткий курспневмоавтоматики / Suliga Sergey / Версия от 19.12.2008 /

18

При выборе входных элементов следует обращать внимание на диапазон измерения и вид выходного сигнала, а также конструктивные особенности. Так, каждый тип цилиндров может работать со «своим» типом датчиков, которые устанавливается на корпус цилиндра в специальный паз или с помощью монтажных приспособлений, например, хомутов для установки на стяжные шпильки или непосредственно на трубу корпуса. Нужно также учитывать, что оптические датчики могут обнаруживать объект с расстояния от нескольких миллиметров до нескольких метров, реагирующие только на объекты из металла индуктивные – с 2…10 мм, а механические – только при контакте с объектом.

Большинство этих датчиков имеют дискретные выходные сигналы: например, есть объект (или поршень с магнитом под датчиком, или уровень давления достиг заданного значения) – есть сигнал, нет объекта – нет сигнала. Но сигналы с датчиков давления, расхода и перемещения – аналоговые, т. е. уровень сигнала соответствует уровню измеряемой величины: давление 6 бар – сигнал на выходе 6 В, 4 бар – 4 В и т. д.

И дискретные, и аналоговые сигналы поступают в процессорную подсистему, например, логический контроллер, как входы, обрабатываются в соответствии с заданной логикой (например, программой), а результирующие выходные сигналы поступают затем на катушки распределителей, заставляя исполнительные элементы совершать нужные перемещения.

Регулирующие элементы

Эти элементы служат для изменения усилий и скоростей перемещения исполнительных элементов. Они никак не влияют на порядок (последовательность) работы системы и устанавливаются непосредственно на исполнительных или управляющих элементах или в трубопроводах между ними.

Как уже отмечалось, для изменения скорости перемещения исполнительного элемента в пневмоавтоматике нужно изменять расход подаваемого или отводимого воздуха. Это достигается с помощью устройств, изменяющих проходное сечение трубопровода или канала. Такие устройства называются дроссели. Обычный дроссель ограничивает расход протекающего через него воздуха одинаково в обоих направлениях. Если необходимо обеспечить независимую регулировку расхода воздуха в трубопровода (канале) при прямом и обратном течении, то применяют устройство, называемое «дроссель с обратным клапаном». В нем воздух в одном направлении проходит через дроссель, и его можно регулировать, а в противоположном – через обратный клапан, не встречая сопротивления.

Дроссель (слева) и дроссель с обратным клапаном

Т.е. если нам нужно регулировать скорость перемещения, например, цилиндра в обоих направлениях, то необходимо применить два дросселя с обратным клапаном – по одному в каждом трубопроводе между цилиндром и распределителем.

В зависимости от расположения дросселя с обратным клапаном по отношению к цилиндру говорят о дросселировании входящего или выходящего воздуха, или о дросселировании на входе или на выходе. Первый способ применяют, когда необходимо экономить сжатый воздух или когда в системе используются реле давления (например, в приводах дверей автобусов с устройством против защемления пассажира). Второй способ применяют чаще, поскольку он обеспечивает более плавное перемещение, особенно при изменяющейся нагрузке.

“ФЕСТО-РФ” / 117607 Москва, Мичуринский пр.49

Краткий курспневмоавтоматики / Suliga Sergey / Версия от 19.12.2008 /

19

Способы регулировки скорости перемещения пневоцилиндра

Дросселирование на выходе, независимое для прямого и обратного хода исполнительного элемента, можно получить и просто с помощью дросселей, которые устанавливаются в выхлопных каналах распределителя (вариант крайний справа на рисунке выше).

Конструктивно дроссели и дроссели с обратным клапаном в зависимости от способа их монтажа выполняются как ввертные (непосредственно в цилиндрах), трубные (в трубопроводе) и стыковые (под стыковыми распределителями). Они могут объединяться с другими элементами, такими как концевые выключатели или глушители.

Конструктивные исполнения дросселей и дросселей с обратным клапаном

“ФЕСТО-РФ” / 117607 Москва, Мичуринский пр.49

Краткий курспневмоавтоматики / Suliga Sergey / Версия от 19.12.2008 /

20

Понятно, что дросселирование может только уменьшить скорость перемещения по сравнению с вариантом без дросселей. Для увеличения скорости можно использовать следующие меры:

1) применить распределитель большего размера (с большим пропускаемым расходом); 2) применить шланги большего диаметра или меньшей длины; 3) применить клапан быстрого выхлопа.

Клапан быстрого выхлопа устанавливается непосредственно на цилиндре и обеспечивает выброс воздуха из его полости через отверстие большего сечения. Т. е. воздух не идет на выхлоп по трубопроводу и через выхлопной канал распределителя.

Принцип действия клапана быстрого выхлопа

Обычно выбор дросселей и клапанов быстрого выхлопа производится по присоединительной резьбе – она должна соответствовать такой резьбе на цилиндре, с которым они будут работать. Но для дросселей (включая дроссели с обратным клапаном) также важно обращать внимание на расходную характеристику – расход как функция числа поворотов регулировочного винта. Эта характеристика должна максимально подходить для данного цилиндра со свойственным ему проходным сечением каналов в крышках. Если цилиндр, несмотря на большую присоединительную резьбу, имеет небольшое проходное сечение каналов, к нему лучше выбрать дроссель с более пологой характеристикой, а если проходное сечение у него больше, то следует выбрать дроссель с более крутой характеристикой и с большим пропускаемым расходом. В противном случае диапазон эффективной настройки дросселя будет составлять менее 25-30% его возможности, или же полностью открытый дроссель будет создавать слишком большое сопротивление потоку воздуха, идущего в цилиндр или выходящего из него.

Элементы питания сжатым воздухом

Пневматическая система может не иметь исполнительных, входных или процессорных устройств, но даже самая простая будет иметь в своем составе устройства подготовки воздуха. Эти устройства обеспечивают подачу сжатого воздуха нужного качества, под нужным давлением и в нужном количестве. Иначе система будет работать ненадежно, а пневмоэлементы быстро выйдут из строя.

Сжатый воздух получают с помощью компрессоров, из которых в настоящее время наиболее часто используются поршневые и винтовые. Компрессор засасывает воздух из окружающей атмосферы через входной фильтр и сжимает его за счет уменьшения объема рабочей камеры. Например, если объем рабочей камеры в ходе работы компрессора уменьшается в 5 раз, то давление воздуха на выходе из компрессора увеличится также в 5 раз. Чем выше скорость перемещения поршней или вращения винтов компрессора, тем больше воздуха он может засосать и выдать на выходе в сжатом виде в единицу времени. Т. е. тем выше его произ-

“ФЕСТО-РФ” / 117607 Москва, Мичуринский пр.49

Краткий курспневмоавтоматики / Suliga Sergey / Версия от 19.12.2008 /