- •Установки и системы холодильной техники

- •Раздел 1. Введение

- •Раздел 2. Способы охлаждения помещений

- •Раздел 3. Схемы холодильных установок

- •Узел одноступенчатых компрессоров при наличии нескольких температур кипени.

- •Узел компрессоров двухступенчатого сжатия

- •Насосно-циркуляционные схемы подачи хладагент.

- •Раздел 4. Влияние примесей к холодильному агенту на работу холодильной установки

- •Воздух в системе холодильной установки

- •Механические загрязнения в системе холодильной установки

- •Раздел 5. Отвод теплоты в окружающую среду

- •Раздел 6. Подбор оборудования для машинных отделений

- •Раздел 7. Основы эксплуатации холодильных установок

- •1. Повышенный нагрев трущихся частей (подшипников, сальника)

- •2. Появление стуков в сопрягаемых частях

- •3. Нарушение герметичности клапанов

- •4. Поломка клапанов

- •5. Неплотности в разъемных соединениях

- •1. Очистка т/о поверхности конденсатора:

- •2. 0Чистка т/о поверхности испарителя

- •Раздел 8. Основы ремонта холодильного оборудования

Узел компрессоров двухступенчатого сжатия

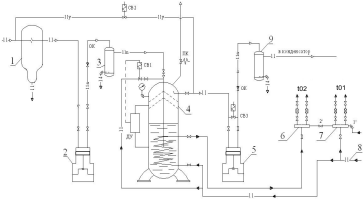

На рис. 4 показана схема узла двухступенчатого сжатия.

|

|

|

Рис. 4. Схема присоединения узла компрессоров двухступенчатого сжатия |

В данной схеме приведен промежуточный сосуд 4 со змеевиком для охлаждения жидкого рабочего тела. Энергетические показатели этой схемы лишь немного ниже показателей схемы с промежуточным сосудом без змеевика только из-за того, что жидкость в змеевике охлаждается не до температуры кипения, соответствующей промежуточному давлению, а оказывается на 3-5 К выше этой температуры.

Схема со змеевиковым промежуточным сосудом имеет важные практические достоинства. Во-первых, жидкое рабочее тело, поступающее в змеевик промежуточного сосуда, охлаждается в нем, не соприкасаясь с кипящей жидкостью в сосуде 4, благодаря чему не загрязняется маслом, приносимым паром из компрессора низкого давления 2. Во-вторых, жидкость в змеевике находится под давлением конденсации, т. е. под напором, достаточным для подачи в испарители и охлаждающие приборы, находящиеся в верхних этажах здания или в помещениях, значительно удаленных от машинного отделения. В промежуточном сосуде без змеевика жидкий хладагент находится под промежуточным давлением, и это давление иногда (особенно в зимнее время) оказывается недостаточным для подачи жидкости в указанные выше помещения. На некоторых старых предприятиях по этой причине применена менее экономичная схема одноступенчатого дросселирования. Между ступенью низкого давления и промежуточным сосудом целесообразно предусматривать маслоотделитель 3, так как это не только освобождает последний от несвойственных ему функций маслоотделителя, но и предохраняет поверхность змеевика от замасливания и тем самым от ухудшения теплообмена через нее. На нагнетательной стороне устанавливается свой маслоотделитель 9.

На установках, выполненных по рассматриваемой схеме, жидкий хладагент охлаждается до двух различных температур: весь его объем охлаждается в охладителе водой; из него (или прямо из линейного ресивера) эта жидкость поступает по линии 8. Часть ее подается к коллектору 7 регулирующей станции для распределения потребителям высоких температур кипения, входящих в системы одноступенчатого сжатия. Другая ее часть идет через автоматический регулятор (ДУ и СВ1) непосредственно в промежуточный сосуд для сбива перегрева пара, нагнетаемого из ступени низкого давления 2, и для охлаждения жидкости, протекающей по змеевику. Большая часть жидкости направляется в змеевик, где и охлаждается до температуры, близкой к промежуточной температуре кипения. Для того чтобы не произошло смешения потоков жидкости с разными температурами, хладагент после змеевика направляется к отдельному коллектору 6 регулирующей станции для раздачи по объектам, охлаждаемой системой двухступенчатого сжатия.

Коллектор 7 снабжен вентилем 1´ для зарядки и пополнения системы рабочим телом. Оба коллектора 6 и 7 соединены мостом с вентилем 2´, позволяющим в случае необходимости питать коллектор 6 жидкостью более высокой температуры, а также добавлять жидкость для пополнения системы низких температур.

Правила техники безопасности требуют, чтобы при остановке двухступенчатого компрессора давление в промежуточном сосуде понижалось до давления в испарительной системе (для облегчения последующего пуска компрессора и исключения гидравлических ударов в ступени высокого давления из-за вскипания жидкости в промежуточном сосуде при пуске компрессора). Поэтому пусковые байпасные вентили ступеней низкого 2 и высокого 5 давления при прекращении работы компрессора должны быть открыты. Эти функции в схеме на рис. 4 выполняют соленоидные вентили СВ2 и СВ3. Когда они открываются, то пар из промежуточного сосуда и из всех линий до обратного клапана перепускается в отделитель жидкости 1 (через трубу до него). Сразу после пуска компрессора эти вентили закрываются.

Лекция 3. Схемы узлов подачи хладагента в испарительную систему

Схемы подачи хладагента в испарительные системы по принципу создания напора подразделяются на безнасосные и насосные.

Безнасосные схемы подачи хладагента различают:

-а) с подачей хладагента под действием разности давлений перед регулирующей станцией и в испа

|

|

|

|

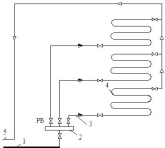

Рис. 5. Безнасосная схема подачи хладагента

|

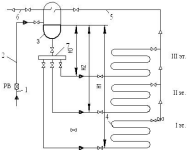

Рис. 6. Схема подачи хладагента под давлением столба жидкости

|

-б) с подачей хладагента под действием напора столба жидкости.рительной системе;

а) Давление жидкого хладагента перед регулирующей станцией определяется схемой холодильной установки и равно давлению конденсации. Даже в наиболее неблагоприятных зимних условиях (Рк=Ркmin) имеющаяся разность давлений как правило может обеспечить подачу хладагента на высоту до 70 метров. Преимуществом этой схемы является простота конструкции, а недостатком – трудность точного дозирования подачи хладагента к различным охлаждающим приборам испарительной системы.

Жидкость из конденсатора (или линейного ресивера) по трубе 1 поступает в коллектор 2 регулирующей станции (рис. 5).

Посредством

регулирующих вентилей РВ хладагент в

необходимом количестве ( )

подаётся по трубам 3 в охлаждающие

приборы 4. Образующийся при кипении пар

собирается в общий трубопровод 5, по

которому отправляется в компрессор.

)

подаётся по трубам 3 в охлаждающие

приборы 4. Образующийся при кипении пар

собирается в общий трубопровод 5, по

которому отправляется в компрессор.

Особенностью

этой схемы является то, что количество

хладагента, выкипевшего в единицу

времени, Gп

должно быть равно количеству жидкого

хладагента Gж,

поступающего в испаритель, что

соответствует кратности циркуляции

Это обстоятельство требует точного

регулирования подачи жидкого хладагента

при изменении нагрузки. Регулирование

подачи жидкого хладагента связывается

обычно или с величиной перегрева паров,

поступающих в компрессор, или с уровнем

заполнения испарителя жидким хладагентом.

В первом случае используется

терморегулирующий вентиль с датчиком,

настроенным на определённый перегрев

парообразного хладагента, а во втором

– регулятор уровня, поплавковый

регулирующий клапан.

Это обстоятельство требует точного

регулирования подачи жидкого хладагента

при изменении нагрузки. Регулирование

подачи жидкого хладагента связывается

обычно или с величиной перегрева паров,

поступающих в компрессор, или с уровнем

заполнения испарителя жидким хладагентом.

В первом случае используется

терморегулирующий вентиль с датчиком,

настроенным на определённый перегрев

парообразного хладагента, а во втором

– регулятор уровня, поплавковый

регулирующий клапан.

Если компрессор Х.М. работает только на один испаритель, то обеспечить условие n=1 сравнительно легко. На практике, при эксплуатации крупных Х.У., Х.У. имеет десятки охлаждаемых объектов, а значит и регулирующих вентилей. Поэтому, при ручном регулировании обеспечить n=1 практически невозможно, а при автоматическом – резко усложняется и удорожается установка.

Существенным недостатком данной схемы является низкая эффективность процесса теплообмена внутри труб к кипящему агенту, так как заметная часть теплообменной поверхности приборов или недостаточно смачивается кипящим хладагентом (расслоенный режим течения), или соприкасается только с перегретым паром. То есть, чтобы повысить aисп. , целесообразна работа испарителя влажным ходом, то есть с кратностью циркуляции n>1, в то время как в компрессоре необходимо обеспечить «сухой ход».

Трудности раздачи рабочего тела по охлаждающим объектам значительно уменьшаются с переходом к схеме с подачей хладагента под напором столба жидкости.

б) Принцип действия схем подачи хладагента под давлением столба жидкости может быть проиллюстрирован схемой верхним расположением отделителя жидкости (рис.6).

В этой схеме жидкий хладагент подается от регулирующей станции по трубопроводам 1, РВ, 2 в отделитель жидкости 3, расположенный выше на 3-5м приборов охлаждения. Из отделителя жидкости через распределительный коллектор 7 жидкий хладагент поступает по этажам к различным приборам охлаждения 4, от которых парообразный хладагент через этажные паровые коллекторы и общий паровой коллектор 5 поступает в отделитель жидкости и по трубе 6 отсасывается компрессором.

Недостатком этой схемы является повышение температуры кипения t0 в нижних частях испарителей в соответствии с дополнительным давлением, обусловленным величиной гидростатического столба жидкого хладагента. В случае применения одного отделителя жидкости на несколько этажей холодильника его влияние может быть столь значительным, что в нижних этажах даже не удаётся обеспечить необходимых низких температур.

Схемы с поэтажным расположением ОЖ уменьшают влияние гидростатического столба, хотя регулирование их также затруднено, а защита от влажного хода не вполне надёжна.

Преимущества по сравнению с предыдущей схемой:

а) рециркуляция жидкости (GЖ>GП, n>1), что увеличивает коэффициент теплопередачи;

б) ОЖ уменьшает опасность гидроудара.