- •Тема 1. Атомно-кристаллическое строение металлов

- •Энергия межатомной связи и свойства металлов

- •911 1392 -Fe -Fe -Fe (-Fe).

- •Тема 2. Деформация, разрушение и механические свойства металлов Упругая и пластическая деформация. Пути повышения прочности

- •Наклеп и рекристаллизация

- •Холодная и горячая деформация

- •Механические свойства металлов

- •Тема 3. Основы теории сплавов. Диаграммы состояния

- •Практическое значение диаграмм состояния

- •Тема 4. Диаграмма состояния железо–цементит

- •Критические точки

- •Тема 5. Превращения в сталях при нагреве и охлаждении

- •Тема 6. Основные виды термической обработки сталей

- •Тема 7. Основы легирования сталей

- •Особенности термической обработки легированных сталей

Критические точки

|

Обозначение |

Линия диаграммы |

Превращение |

|

Ac1

Ar1

Ac3

Ar3

Acm

Arm |

PSK

PSK

GS

GS

ES

ES |

Превращение перлита в аустенит

Превращение аустенита в перлит

Полный переход структуры доэвтектоидных сталей в аустенит (конец превращения феррита в аустенит)

Начало превращения аустенита в феррит в доэвтектоидных сталях

Полный переход структуры заэвтектоидных сталей в аустенит (конец растворения цементита в аустените)

Начало выделения цементита из аустенита в заэвтектоидных сталях |

Пример. Описать превращения и построить кривую охлаждения для сплава, содержащего 4,3 % углерода.

Решение. Сплав, содержащий 4,3 % С, эвтектический белый чугун. Данный сплав кристаллизуется при эвтектической температуре изотермически с образова-нием ледебурита, то есть с одновременным выделением двух фаз: аустенита состава точки Е и цементита. При дальнейшем охлаждении концентрация углерода в аустените изменяется по линии ES вследствие выделения вторичного цементита и к температуре эвтектоидного превращения принимает значение 0,8 % С. При температуре линии PSK аустенит в ледебурите претерпевает эвтектоидное превращение в перлит. Таким образом, во время охлаждения расплава, содержащего 4,3 % С, в нем протекают следующие реакции:

1. Ж4,3 Л4,3 ( А2,14 + Ц6,67 )

2. А2,14 → 0,8 Ц6,67

3. А0,8 П0,8 ( Ф0,02 + Ц6,67 )

К ривая

охлаждения данного сплава с иллюстрацией

поэтапного формирования структуры

приведена на рис. 13.

ривая

охлаждения данного сплава с иллюстрацией

поэтапного формирования структуры

приведена на рис. 13.

Диаграмма состояния железо–цементит имеет большое практическое значение. Ее применяют для назначения режимов термической обработки и горячей обработки давлением железоуглеродистых сплавов, используют в литейном производстве для определения температуры плавления. Кроме того, диаграмма дает представление о структуре и фазовом составе любого сплава при различных температурах. Поскольку свойства всех составляющих известны, то, зная структуру и фазовый состав, можно прогнозировать механические и технологические свойства сплавов.

Тема 5. Превращения в сталях при нагреве и охлаждении

В основе теории термической обработки лежат фазовые и структурные превращения, протекающие в сталях при нагреве и охлаждении. Целью нагрева является получение аустенита, а основным превращением – превращение перлита в аустенит, т. к. в структуре всех сталей в исходном состоянии присутствует перлит. Превращение идет по реакции:

Ф0,02 + Ц 6,67 А 0,8

В доэвтектоидных сталях после исчезновения перлита при нагреве от точки Ас1 до Ас3 избыточный феррит превращается в аустенит. В заэвтекто-идных сталях в интервале температур Ас1…Асm избыточный цементит растворяется в аустените. Выше температур Ас3 и Асm идут только процессы гомогенизации и роста зерна аустенита. От размера зерна аустенита зависят механические свойства стали, главным образом, ударная вязкость, которая значительно понижается с увеличением размера зерна. Поэтому при назначении температуры нагрева необходимо учитывать склонность к росту аустенитного зерна для конкретной стали.

При охлаждении аустенит не сохраняется и претерпевает превращение. При этом в зависимости от скорости охлаждения могут протекать два превращения: аустенита в феррито-карбидную смесь (ФКС) или аустенита в мартенсит. Чем больше скорость охлаждения, тем дисперснее структура ФКС. Если при охлаждении подавляется диффузионная подвижность атомов, то происходит мартенситное превращение. Такое влияние скорости охлаждения связано с тем, что с увеличением скорости охлаждения аустенит может переохлаждаться до более низких температур. Чем больше скорость охлаждения, тем больше степень переохлаждения, меньше диффузионная подвижность атомов железа и углерода и ниже действительная температура превращения аустенита. Таким образом, важнейшим фактором, влияющим на механизм и кинетику превращения аустенита при непрерывном охлаждении, а также на строение и свойства получающихся продуктов превращения, является степень переохлаждения аустенита.

Аналогичная зависимость характерна и для режимов изотермического охлаждения. Каждой действительной температуре изотермической выдержки соответствует определенное время начала и конца превращения (рис. 14). Диаграммы изотермического превращения аустенита для всех сталей приведены в справочниках и с их помощью можно прогнозировать результаты обработки, то есть определять структуру и твердость после конкретного режима охлаждения.

Пример. На диаграмму изотермического превращения аустенита для эвтектоидной стали, содержащей 0,8 % С, нанесите кривую изотермической обработки, обеспечивающей получение твердости 150 НВ. Укажите структуру после охлаждения.

Решение. Для получения заданной твердости 150 НВ эвтектоидную сталь после аустенитизации необходимо охладить до температуры немного ниже критической точки А1 и выдержать при данной температуре для полного завершения превращения аустенита в феррито-цементитную смесь (рис. 15). Во время выдержки превращение начнется в момент времени, соот- ветствующий точке 1, а закончится в точке 2. Структура, получающаяся при малой степени переохлаждения (t = А1 – tизотерм), имеет крупнопластинчатое строение и называется перлитом. Время выдержки после завершения превращения и скорость последующего охлаждения на формирование структуры не влияют.

Для условий непрерывного охлаждения существуют специальные термокинетические диаграммы, однако можно пользоваться и обычными изотермическими диаграммами, если на их поле нанести термические кривые охлаждения. Точки пересечения кривых охлаждения с линиями диаграммы показывают температуру и время распада аустенита на ФКС. При охлаждении со скоростью больше критической VКР аустенит превращается в мартенсит по бездиффузионному механизму и ФКС не образуется.

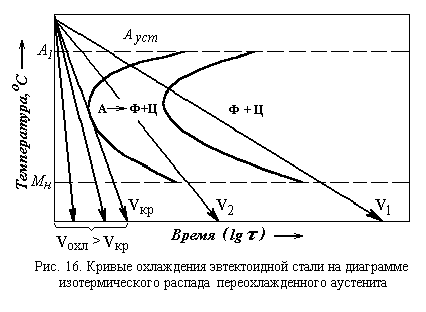

Пример. На диаграмме изотермического превращения аустенита для эвтектоидной стали покажите диапазон скоростей охлаждения, при которых получается мартенситная структура.

Р ешение.

Для получения мартенситной структуры

необходимо охлаждать с такой скоростью,

чтобы подавить диффузионный распад

аустенита на ФКС. Такая скорость

охлаждения называется критической

скоростью. При охлаждении

со скоростью

V1

(рис. 16) аустенит полностью распадается

на феррит и цемен-тит. Если охлаждать

со скоростью V2,

то часть аустенита превращается

в

мартенсит. При охлаждении со скоростью

VКР

кристаллы феррита и цемен-тита вообще

не образуются и аустенит претерпевает

мартенситное превращение. Дальнейшее

увеличение скорости охлаждения уже не

приводит к образованию каких-либо новых

структур, кроме мартенсита. Таким

образом, для получения мартенсита

эвтектоидную сталь после аустенитизации

необходимо охлаждать со скоростью

больше критической: VОХЛ

VКР.

На практике из всех возможных скоростей

охлаждения выбирают наименьшую, чтобы

снизить уровень остаточных напряжений,

неизбежно возникающих во время превращения

аустенита в мартенсит.

ешение.

Для получения мартенситной структуры

необходимо охлаждать с такой скоростью,

чтобы подавить диффузионный распад

аустенита на ФКС. Такая скорость

охлаждения называется критической

скоростью. При охлаждении

со скоростью

V1

(рис. 16) аустенит полностью распадается

на феррит и цемен-тит. Если охлаждать

со скоростью V2,

то часть аустенита превращается

в

мартенсит. При охлаждении со скоростью

VКР

кристаллы феррита и цемен-тита вообще

не образуются и аустенит претерпевает

мартенситное превращение. Дальнейшее

увеличение скорости охлаждения уже не

приводит к образованию каких-либо новых

структур, кроме мартенсита. Таким

образом, для получения мартенсита

эвтектоидную сталь после аустенитизации

необходимо охлаждать со скоростью

больше критической: VОХЛ

VКР.

На практике из всех возможных скоростей

охлаждения выбирают наименьшую, чтобы

снизить уровень остаточных напряжений,

неизбежно возникающих во время превращения

аустенита в мартенсит.