Djerichov_uchebn_ch4

.pdf

Автомобильные эксплуатационные материалы. Часть IV

руют сухой мягкой тканью. Расход препарата составляет 35 г/м2. Недо-

пустимодляочисткилакокрасочногопокрытияпользоватьсябензином!

5.4. Обслуживание (мойка и чистка) двигателей

Для быстрого удаления грязи, масел и других нерастворимых в воде загрязнений с поверхности двигателей и агрегатов трансмиссии эффективны жидкие автопрепараты типа «автоочиститель двигателя», которые выпускаются как в обычной, так и в аэрозольной упаковке. Автоочиститель двигателя содержит в себе бутиловый спирт, поверхностно-активные вещества, уайт-спирит и др. Перед употреблениемочистительвзбалтываютинаносят его назагрязненнуюповерхность распылителем или кистью (предварительно следует отсоединить аккумуляторную батарею). Через 10…15 мин промывают водой дополногоудаленияобразующейсяэмульсии.Расходпрепаратасоставляет 500…700 см3 на очистку двигателя.

Автоочиститель двигателя в аэрозольной упаковке особенно удобен для обработки труднодоступных мест в двигателях воздушного охлаждения. Перед распылением очистителя отсоединяют аккумуляторную батарею и встряхивают баллон. Через 1…2 мин после распыленияпромываютводойдополногоудаленияобразующейсяэмульсии. Расход препарата составляет 100…150 г на очистку двигателя. Нельзя использовать бензин для чистки двигателя!

Промывка и чистка системы охлаждения двигателей. В клима-

тических зонах, где не бывает низких температур или автомобили эксплуатируются только в летний период, в системах охлаждения в качестве охлаждающей жидкости применяется вода. В этом случае важно знать еесвойства,чтобыизбежать нежелательныхпоследствий.В первую очередь это относитсяк накипи– твердыми прочнымотложениям на горячих стенках«рубашки охлаждения»,образующимся врезультате оседания на стенках бикарбонатов, сульфатов и хлоридов кальция и магния, содержащихся в воде. Концентрация этих солей и их качественнаяхарактеристикаописываютсяпоказателем«общаяжесткость» воды (табл. 8).

Общая жесткость воды является суммой двух жесткостей: карбо- натной(временной)инекарбонатной(главнымобразом–сульфатной). Единица измерения жесткости воды есть 1 мг-экв/л солей жесткости,

Глава 5. Ремонтные моющие и чистящие средства

что соответствует 20,04 мг иона кальция или 12,16 мг иона магния в одном литре воды.

Таблица 8

Классификацияводыирежимтехнического обслуживаниясистемы охлаждениядвигателей

Класс воды |

Происхождение |

Группа |

Общая |

Результат |

|

воды |

жесткости |

жесткость |

воздействия |

||

|

|||||

Атмосфер- |

Дождевая, сне- |

Очень |

До 1,5 |

Накипь не образует- |

|

ная |

говая |

мягкая |

|

ся |

|

Поверхност- |

Речная, озерная |

Очень |

До 1,5 |

Накипь почти не |

|

ная |

|

мягкая |

|

образуется |

|

|

Водоемы се- |

Мягкая |

1,5…4,0 |

Накипь почти не |

|

|

верных и цен- |

|

|

образуется |

|

|

тральных рай- |

|

|

|

|

|

онов |

|

|

|

|

|

Водоемы юж- |

Средне- |

4,0…8,0 |

Образуется накипь; |

|

|

ных районов |

жесткая |

|

необходимо не реже |

|

|

|

|

|

двух раз в год уда- |

|

|

|

|

|

лять накипь |

|

Грунтовая |

Родниковая, |

Жесткая и |

8,0…12,0 |

Быстро откладыва- |

|

|

колодезная, ар- |

очень же- |

и более |

ется значительная |

|

|

тезианская |

сткая |

|

накипь; не рекомен- |

|

|

|

|

|

дуется применять |

|

|

|

|

|

воду без предвари- |

|

|

|

|

|

тельного умягчения |

Жесткость водыориентировочноможет быть определена безспециального оборудования по пенообразованию при намыливании рук мылом: в мягкой воде пена устойчивая, а в жесткой воде пена быстро гаснет и на руках остается сальный осадок.

Для предупреждения образования накипи в систему охлаждения

вводят антинакипины или перед заливкой умягчают воду (табл. 9). Если накипь все-таки образовалась, ее следует удалять следую-

щими составами:

•раствор 0,6 кг технической молочной кислоты в 10 л воды;

•раствор смеси фосфорной кислоты (1 кг) и хромового ангидрида (0,5 кг) в 10 л воды.

60 |

61 |

Автомобильные эксплуатационные материалы. Часть IV

Время обработки – 0,5…1,0 ч.

Перед обработкой необходимо удалить термостат, залить состав в систему охлаждения. По истечении рекомендуемого срока запустить двигатель и дать ему проработать 10…20 мин, после чего удалить состав и систему 2-3 раза промыть водой. Последнюю промывку лучше сделать горячим раствором хромпика (K2Cr2O7) для создания антикоррозионной защитной пленки на поверхности системы охлаждения. Раствор хромпика должен составлять 0,5…1,0 % от объема воды.

|

|

|

|

|

|

|

Таблица 9 |

|

|

Способыпредупрежденияобразованиянакипи |

|||||||

|

|

|

|

|

||||

Операция |

|

Реактивы и их действие |

Порядок применения |

|||||

Введение ан- |

|

Хромпик K2Cr2O7 |

или |

Готовый концентрат состоит из 100 г |

|

|||

тинакипинов |

|

нитрат аммония NH4NO3 |

реактива на 1 л воды. На 1 л сред- |

|

||||

|

|

переводит |

соли накипи |

нежесткой воды берут 30…50 мл |

|

|||

|

|

в растворимое состояние |

концентрата, на 1 л жесткой воды – |

|

||||

|

|

|

|

|

|

|

100…130 мл; при помутнении во- |

|

|

|

|

|

|

|

|

ды в системе охлаждения воду ме- |

|

|

|

|

|

|

|

|

няют |

|

Умягчение |

|

Гексамет (NaPO3)6 |

удер- |

Добавляют в среднежесткую воду – |

|

|||

воды |

|

живает соли |

накипи во |

0,2 г/л, а в жесткую – 0,3 г/л. |

|

|||

|

|

взвешенном состоянии |

Периодически сливают отстой че- |

|

||||

|

|

|

|

|

|

|

рез сливные краники |

|

Перегонка |

|

Все |

растворимые |

соли |

Получают дистиллированную воду |

|

||

|

|

остаются |

в |

перегонном |

без солей жесткости |

|

||

|

|

кубе |

|

|

|

|

|

|

Кипячение |

|

Соли карбонатной и час- |

Воду кипятят 20…30 мин, отстаи- |

|

||||

|

|

тично |

сульфатной |

жест- |

вают и фильтруют от осадка |

|

||

|

|

кости выпадают в осадок |

|

|

||||

Обработка |

|

Кальцинированная |

сода |

Теплую воду перемешивают с ре- |

|

|||

химическими |

|

Na2CO3 – 53 мг/л на одну |

активом 20…30 мин; отстаивают |

|

||||

реагентами |

|

единицу жесткости |

|

и фильтруют от осадка |

|

|||

Промышленнымсредствомдляснятиянакипиизсистемыохлаждения является «Автоочиститель-1 накипи» в жидком или порошкообразном состоянии. Жидкий препарат содержит: уксусную кислоту, динатриевую соль этилендиаминтетрауксусной кислоты, карбоксиметилцеллюлозу и поверхностно-активные вещества и др. Средство разбавляют водой(1:7),и полученный растворзаливаютвсистемуохлаждения. Запускаютдвигательна 1…3часа(взависимостиотколичества

Глава 5. Ремонтные моющие и чистящие средства

накипи), затем содержимое сливают и трижды промывают систему раствором кальцинированной соды из расчета один стакан соды на 8 л воды, затем промывают горячей водой и в конце делают промывку холодной водой. Расход препарата составляет 1 л автоочистителя на систему охлаждения вместимостью 8 л.

Таким образом, автохимия в настоящее время предлагает достаточный ассортимент жидкостей, способных разрушить накипь в системе охлаждения двигателей (табл. 10).

|

|

|

Таблица 10 |

|

|

Составжидкостей,разрушающихнакипь |

|||

|

|

|

|

|

|

Состав раствора |

Количество, |

Время разрушения |

|

|

г на 10 л воды |

накипи |

|

|

|

|

|

||

|

Для всех |

двигателей |

|

|

Техническая молочная кислота |

600 |

1,0…3,0 |

|

|

Хромпик или хромповый ангидрид |

200 |

8,0…10,0 |

|

|

Ингибитированная соляная кислота |

600…800 |

0,5…1,0 |

|

|

Смесь: |

1000…1200 |

10…12 |

|

|

кальцинированная сода |

|

|||

хромпик |

20…30 |

– |

|

|

Смесь: |

1000 |

0,5…1,0 |

|

|

фосфорная кислота |

|

|||

хромовый ангидрид |

50 |

– |

|

|

|

Для двигателей с чугунной головкой блока |

|

||

Техническая соляная кислота |

250…300 |

0,5…1,0 |

|

|

Каустическая сода |

700…1000 |

7,0…10,0 |

|

|

Смесь: |

450 |

– |

|

|

тринатрийфосфат |

|

|||

кальцинированная сода |

550 |

2,0…3,0 |

|

|

Тринатрийфосфат |

300…500 |

2,0…3,0 |

|

|

Среди добавок, которые вводят в систему охлаждения, нужно отметить динатрийфосфат (2,5…3,5 г/л), используемый для защиты от коррозиичугуна,сталиилатуни.Длязащитымеди,алюминия исвинцо- во-оловянистого припоя вводят декстрин (1 г/л). Против коррозии цинковых и хромовых покрытий вводят молибденовый натрий (7…8 г/л).

Приобслуживании системы питания двигателя часто приходит-

ся промывать топливные баки автомобилей. Эту операцию проводят с помощью сильной струи воды, которую направляют внутрь бака. Затем в бак заливают бензин, взбалтывают и сливают обратно. Окончательную промывку производят ацетоном и водой.

62 |

63 |

Автомобильные эксплуатационные материалы. Часть IV

Детали разобранного карбюратора промывают в бензине, а затем погружают в ацетон на 20…30 мин.

При обслуживании системы смазки производят смену масла для очисткимасляноймагистрали.Дляэтогоприменяютспециальныепромывочные масла, заводят двигатель и на «холостом» ходу промывают маслом с низкой вязкостью. Таким маслом может быть МГ-22А (АУ) или индустриальное масло, а также смесь из 10 % дизельного топлива и моторного масла.

Масляный радиатор промывают смесью из 75 % бензина и 25 % ацетона.

Для снятия нагара с головок блока цилиндров, поршней, клапанов, выпускных трубопроводов исвечей зажигания двигателей применяют автопрепарат типа «автоочиститель нагара», содержащий растворители (керосин, ксилол и др.) и автомобильное моторное масло. Работу проводят при прогретом двигателе.

При разобранном двигателе все его детали очищают от нагара вспециальныхжидкостяхсопределеннымсоставомкомпонентов(табл.11).

Очистку деталей производят в этих жидкостях, которые нагреваются до 80…95 °С. Детали выдерживают в течение 2…3 ч, после чего их вынимают и разрушенный нагар удаляют щеткой. Затем промывают водным раствором, содержащим 0,1…0,3 % хромпика (K2Cr2O7).

|

|

|

|

|

|

|

|

Таблица 11 |

||

Составжидкостейдляочисткидеталейдвигателяот нагара |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

Состав, |

Стальные детали |

|

|

Алюминиевые детали |

|

|||||

кг/100 л |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

Едкий |

2,5 |

10 |

|

2,5 |

– |

|

– |

– |

|

– |

натрий |

|

|

|

|

|

|

|

|

|

|

(NaOH) |

|

|

|

|

|

|

|

|

|

|

Сода |

3,3 |

– |

|

3,1 |

1,85 |

|

2,0 |

1,0 |

|

1,0 |

(Na2CO3) |

|

|

|

|

|

|

|

|

|

|

Жидкое |

0,15 |

– |

|

1,0 |

0,85 |

|

0,8 |

– |

|

– |

стекло |

|

|

|

|

|

|

|

|

|

|

(NaSiO3) |

|

|

|

|

|

|

|

|

|

|

Мыло |

0,85 |

– |

|

0,8 |

1,0 |

|

1,0 |

1,0 |

|

1,0 |

|

|

|

|

|

|

|

|

|

|

|

Хромпик |

– |

0,5 |

|

0,5 |

– |

|

0,5 |

0,5 |

|

0,5 |

(K2Cr2O7) |

|

|

|

|

|

|

|

|

|

|

Глава 5. Ремонтные моющие и чистящие средства

Очисткустальныхиалюминиевыхдеталейнеобходимопроводить раздельно. Едкий натрий разрушает алюминий.

5.5. Ремонтные моющие жидкости

После разборки каких-либо узлов и механизмов комплект их деталей должен пройти дефектовку. При этом все комплектующие должны быть чистыми. Для очищения используют различные по составу жидкости. Составмоющейжидкостизависитотспособаочищенияитипа очищаемойповерхности.Дляочищенияструйногоиспогружениемиспользуют состав, приготовленный из 20…22 г/л соды, 10…15 г/л моющего средства и 3…4 г/л жидкого стекла. Для мойки в бассейне к вышеназванному составу добавляют органические растворители, например декамин. При погружении добавляют также тринатрийфосфат.

Струйную очистку проводят под давлением струи 0,35 МПа при температуре 65…70 °С; мойку с погружением – под давлением 0,5…1,5 МПа при температуре 75…85 °С.

Указанныежидкостидостаточноширокораспространеныиотносительно дешевы, но имеют недостатки:

•не полностью растворяют масляные загрязнения, лаки и др.;

•оказывают корродирующее действие на цветные металлы. Однако имеются эффективные жидкости на основе синтетичес-

ких моющих средств серии МС, которые не вызывают коррозии, легко очищают от лаков и совершенно нетоксичны. Характеристики их показаны в табл. 12.

Жидкость МС-5 в количестве 20…25 г/л рекомендуется для мытья деталей и сборочных единиц двигателей внутреннего сгорания.

Жидкость МС-6 в количестве 15…20 г/л рекомендуется для мытья трансмиссионных деталей.

Обычно мойку проводят при температуре 70…80 °С. При этом время, необходимое на процесс, составляет 10…20 мин. Анализ показал, что на 1 т деталей расходуется примерно 1,5…2 кг моющего средства.

Для сильнозагрязненных поверхностей деталей рекомендуется паста «Аэрол». В концентрации 1…5 г/л она удаляет многочисленные масляные загрязнения, лаки, краски и др.

64 |

65 |

Автомобильные эксплуатационные материалы. Часть IV

Характеристикамоющихжидкостей |

Таблица 12 |

|||

|

||||

|

|

|

|

|

Состав |

Марка жидкости. Содержание компонентов, % |

|||

МС-5 |

МС-6 |

МС-8 |

||

|

||||

Кальцинированная |

46 |

40 |

38 |

|

сода |

|

|

|

|

Триполифосфат на- |

24 |

25 |

25 |

|

трия |

|

|

|

|

Метасиликат на- |

24 |

29 |

29 |

|

трия |

|

|

|

|

Поверхностно- |

|

|

|

|

активные вещества: |

6 |

– |

– |

|

ОС-20 |

||||

синтанол ДС-6 |

– |

6 |

– |

|

синтамид-5 |

– |

– |

8 |

|

Если вместе с моющими жидкостями применять различные физические и электрические воздействия, то эффективность очистки деталейбудетдостаточновысокой.Дляэлектролитическойочисткипри температуре 60…80 °С используют моющую жидкость, которая в своем составе имеет: 50…75 г/л щелочи, 50…75 г/л соды , 2…3 г/л жидкого стекла.

При мойке деталей из цветных металлов едкий натрий заменяют карбонатом калия из расчета 10…20 г/л. Длительность обработки составляет 5…10 мин, также при температуре 60…80 С.

Процесс электролитической очистки деталей от загрязнений заключается в том, что при прохождении электрического тока через раствор электролита происходит выделение водорода, который разрушает загрязнения на деталях.

При ультразвуковом воздействии используется эмульсия дизельного топлива с небольшим количеством моющего средства марки МС-8.

Для удаления густых нагаров,лаков, красок с сильнозагрязненных поверхностей деталей применяют пасту«Аэрол» в количестве 1…5 г/л.

Для тщательной очистки и промывки деталей, а также снятия сихповерхностейгустыхконсервирующихпокрытийиспользуетсябен-

зин «Нефрас-С 50/170».

Нефрасы–этопрозрачныемаслянистыежидкостисхарактерным запахом нефтепродуктов. Относятся к 4-му классу токсичности. Предельнодопустимаяконцентрацияпаровнефрасаввоздухерабочейзоны

Глава 5. Ремонтные моющие и чистящие средства

составляет300 мг/м3. Предельнодопустимаяконцентрациявпитьевой воде – 0,12 мг/дм3. При попадании на кожу нефрас вызывает сухость и может привести к дерматитам и экземам. При случайном попадании внутрь организма рекомендуется принимать растительное масло.

«Нефрас-С50/170»–этонефтянойбензин-растворитель.Онпри- меняетсядляпромышленно-техническихцелей.Бензиннеэтилирован- ный. Он производится прямой перегонкой нефти или из рафинатов каталитическогореформинга,бездобавкиароматическихуглеводородов. Егосвойства должнысоответствоватьГОСТ 8505–80. Характеристика физико-химических свойств показана в табл. 13.

|

Таблица 13 |

Характеристика«Нефраса-С50/170» |

|

|

|

Показатель |

Норма |

Фракционный состав: |

|

начало перегонки, °С, не ниже |

50 |

10 % перегоняется при t, °С, не выше |

88 |

50 % перегоняется при t, °С, не выше |

105 |

90 % перегоняется при t, °С, не выше |

145 |

97,5 % перегоняется при t, °С, не выше |

170 |

Остаток в колбе после перегонки, %, не более |

1,0 |

Массовая доля серы, %, не более |

0,02 |

Йодное число, г йода на 100 г нефраса, не более |

1,3 |

Содержание водорастворимых кислот и щело- |

Отсутствуют |

чей |

|

Кислотность, мг KOH на 100 см3 нефраса, не |

0,5 |

более |

|

Содержание фактических смол, мг на 100 см3 |

2 |

нефраса, не более |

|

Испытание на медной пластинке |

Выдерживает |

Содержание механических примесей и воды |

Отсутствуют |

Испытание на образование масляного пятна |

Выдерживает |

Выводы

1. Для мытья лакокрасочных покрытий и пластмассовых деталей, а также обивки автомобиля применяют автошампуни, компонен- тамикоторыхявляютсяповерхностно-активныевещества:спирты,кар- боксиметилцеллюлоза, триполифосфат натрия, капролактам, жидкое

66 |

67 |

Автомобильные эксплуатационные материалы. Часть IV

натриевое стекло, полиакриламид. Автошампуни выпускаются в виде жидких, пастообразных и порошкообразных препаратов. С помощью автошампуней удаляют сажу, масла, ржавчину и другие нерастворимые в воде загрязнения.

2.Для очистки различных узлов, механизмов и агрегатов автомобиля от загрязнений (ржавчины, нагара, сажи и других прочно связанных с металлом загрязнений), которые не поддаются удалению

спомощью автошампуней, применяются чистящие средства. Эти препараты могут применяться как в период эксплуатации, так и при ремонте. Они подразделяются на средства для чистки лакокрасочных и металлических поверхностей частей автомобилей.

3.Для быстрого удаления грязи, масел, сажи и других нерастворимых в воде загрязнений с поверхности двигателя и агрегатов автомобилей очень эффективны автопрепараты типа «автоочистители двигателя». Эти препараты выпускаются как в обычной, так и в аэро-

зольнойупаковке.Содержатбутиловыйспирт,поверхностно-активные вещества, уайт-спирит и др.

4.Для снятия нагара с головок блока цилиндров, поршней, клапанов, свечей зажигания и других деталей двигателя внутреннего сгорания применяют эффективный автопрепарат типа «автоочиститель нагара», который содержит керосин, ксилол, автомобильное масло.

5.На основе синтетических моющих средств в настоящее время разработаны эффективные препараты типа МС, содержащие кальцинированную соду, триполифосфат натрия, метасиликат натрия и по- верхностно-активные вещества. Для сильнозагрязненных поверхностей деталей разработана паста «Аэрол», которая также способна удалять краски, лаки и другие многочисленные масляные загрязнения.

Контрольные вопросы

1.На какие виды можно условно разделить загрязнения по трудности их удаления с поверхности автомобиля?

2.Можно ли использовать для мытья кузова автомобиля обычные синтетические моющие средства?

3.Какиехимическиекомпонентывходятвсостававтошампуней, применяемых для мытья лакокрасочных покрытий?

4.Какие существуют виды ремонтных чистящих средств? Како-

вы особенности каждого вида?

Глава 5. Ремонтные моющие и чистящие средства

5.Какойпрепаратприменяетсядляудалениябитумныхжировых

имасляных пятен с лакокрасочных поверхностей автомобиля?

6.Какойпрепаратприменяетсядляудаленияржавчиныхимическим способом?

7.Какойпрепаратприменяетсявзимнее времядляудалениязагрязнений с лакокрасочных покрытий и декоративных деталей автомобиля без применения воды?

8.Какиекомпонентывходятвсоставпрепарата«автоочиститель двигателя» и для каких целей он применяется?

9.Как классифицируется вода и какое влияние она оказывает на образование накипи?

10.Какиесредства нужноприменятьприэксплуатацииавтомобиля, чтобы предупредить образование накипи?

11.Какие компоненты входят в состав жидкостей, разрушающих

накипь?

12.Какие компоненты входят в состав жидкостей, предназначенных для очистки деталей двигателя от нагара?

13.Какиминедостаткамиобладаютремонтныемоющиежидкости?

14.Что представляют собой жидкости на основе синтетических моющих средств серии МС?

15.Какая паста применяется для удаления густых нагаров, лаков, красок с сильно загрязненных поверхностей деталей автомобиля?

16.Для каких целей используется бензин «Нефрас-С 50/170»

икакую он имеет физико-химическую характеристику?

68 |

69 |

Автомобильные эксплуатационные материалы. Часть IV

Глава 6. ЭЛЕКТРОЛИТЫ ДЛЯ АККУМУЛЯТОРНЫХ БАТАРЕЙ

6.1. Общие сведения о стартерных аккумуляторных батареях (АКБ)

Стартерные свинцово-кислые аккумуляторные батареи колесных

игусеничных машин предназначены:

•для запуска двигателя внутреннего сгорания с помощью стартера;

•питания электрической энергией включенных потребителей, когда двигатель не работает или работает на малых оборотах;

•питания электрической энергией потребителей, когда мощность включенных потребителей превышает мощность, отдаваемую генератором.

Аккумулятор – это обратимый химический источник энергии,

способный накапливать электрическую энергию и отдавать ее потребителям. Электрохимические процессы, происходящие в свинцовокислых аккумуляторах, заключаются в следующем.

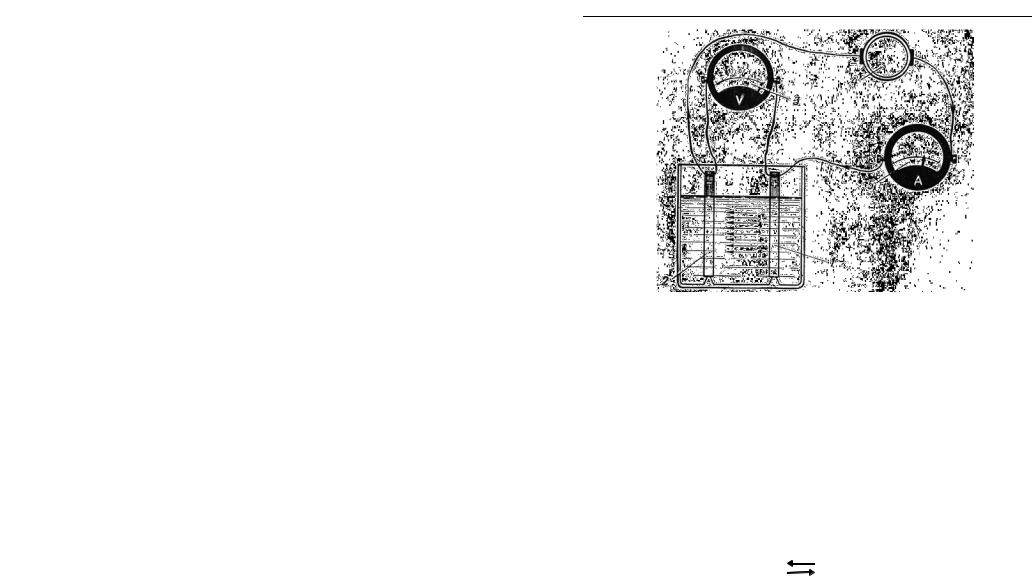

Под действием постоянного электрического тока, протекающего черезпластиныиэлектролит,аккумуляторзаряжается(рис.7).Приэтом образовавшийся на пластинах сульфат свинца превращается на положительной пластине в двуокись свинца, а на отрицательной – в металлический губчатый свинец. Освободившиеся ионы сульфата свинца, вступаявреакциюсионамиводорода,образуютсернуюкислоту.Плотность электролита повышается.

В конце заряда, когда сульфат свинца на положительной пластине почтиполностьюперейдетвдвуокисьсвинца,анаотрицательнойпластине – в губчатый свинец, часть подводимой к батарее электрической энергии будет расходоваться на разложение входящей в состав электролита воды. Этот процесс сопровождается обильным газовыделением, напоминающим «кипение» электролита, и называется процессом электролиза.

Батареясчитаетсязаряженной,еслиплотностьэлектролитабольше не повышается, напряжение каждого аккумулятора становится постоянным и наблюдается обильное газовыделение.

Заряженныйаккумуляторспособенсохранятьнакопленнуюэлектрическую энергию длительное время.

Глава 6. Электролиты для аккумуляторных батарей

Рис. 7. Путь тока при заряде аккумулятора, состоящего из двух пластин: 1 – положительная пластина; 2 – отрицательная пластина; 3 – вольтметр; 4 – генератор; 5 – амперметр

При разряде аккумулятора (рис. 8) значительная часть двуокиси свинца – на положительной и губчатого свинца – на отрицательной пластинах превращается в сульфат свинца. Процесс образования сульфата свинца при разряде аккумулятора сопровождается понижением плотности электролита.

Химическиереакции, протекающиеприразрядеизарядеаккумуляторов, называются реакциями электролиза. Их можно представить таким образом:

До разряда |

После разряда |

||

|

разряд |

|

|

PbO4 + Pb + 2H2SO4 |

PbSO4 + PbSO4 + 2H2O |

||

|

заряд |

|

|

двуокись свинец серная |

сульфат |

сульфат вода |

|

свинца |

губчатый кислота |

свинца |

свинца |

(положи- (отрица- (электролит) |

(положи- (отрицатель- |

||

тельная |

тельная |

тельная |

ная пластина) |

пластина) пластина) |

пластина) |

|

|

После заряда |

До заряда |

||

70 |

71 |

Автомобильные эксплуатационные материалы. Часть IV

Рис. 8. Путь тока при разряде аккумулятора, состоящего из двух пластин: 1 – положительная пластина; 2 – отрицательная пластина; 3 – вольтметр; 4 – потребитель тока; 5 – амперметр

Количество электрической энергии, которое может накопить

иотдать аккумулятор, зависит:

•от количества активной массы, участвующей в электрической реакции;

•температуры электролита;

•величины разрядного тока;

•времени протекания разряда.

Основными величинами, которые характеризуют свойства аккумуляторной батареи, являются:

•электродвижущая сила (ЭДС);

•напряжение аккумуляторной батареи (АКБ);

•емкость аккумуляторной батареи.

Электродвижущая сила (ЭДС) – это разность потенциалов положительных и отрицательных пластин без токовой нагрузки, т. е. ток междупластинами по электролиту не проходит, а потенциалы пластин определяются с помощью специальных кадмиевых электродов.

Глава 6. Электролиты для аккумуляторных батарей

ЭДС при этом представляет собой алгебраическую разность этих потенциалов, и в основном она зависит от плотности электролита, находящегося в данный момент в аккумуляторе.

Величина электродвижущей силы в аккумуляторе может быть определена по эмпирической формуле

Ea = 0,84+ρ, В,

где Ea – ЭДС аккумулятора; ρ – плотность электролита (при 15 °С в аккумуляторе).

По показаниям вольтметра при отсутствии тока нагрузки нельзя судить о степени заряженности (или разряженности) аккумуляторной батареи. В отличие от напряжения электродвижущая сила измеряется вольтметром при разомкнутой внешней цепи, т. е. без тока нагрузки. Практически ЭДС измеряется для обнаружения короткого замыкания между пластинами. При неполном коротком замыкании ЭДС аккумулятора будет ниже, чем в исправном аккумуляторе, а при полном коротком замыкании ЭДС становится равной нулю.

Напряжение АКБ – это разность потенциалов положительных и отрицательных пластин при прохождении тока через аккумуляторную батарею. При разряде напряжение каждого аккумулятора меньше ЭДС навеличинувнутреннегопадениянапряжения,апризаряде–боль- ше на такую же величину.

Напряжение аккумулятора определяется по формуле

Ua = Ea ± Ir, В,

где Ua – напряжение аккумулятора; Ea – ЭДС аккумулятора; Ir – величина внутреннего падения напряжения (I – величина тока в амперах, r – внутреннее сопротивление аккумулятора в омах).

При включении батареи для заряда вначале наблюдается резкое увеличение напряжения (при поддержании постоянной величины зарядного тока). В дальнейшем в процессе заряда напряжение на аккумуляторе плавно повышается только до 2,4 В, а затем в конце заряда, когда часть электрической энергии начинает расходоваться на разложение воды, напряжение резко возрастает до 2,65…2,78 В, после чего остаетсянеизменным.Когданапряжениестановитсяпостоянным–это один из признаков окончания заряда (рис. 9).

72 |

73 |

Автомобильные эксплуатационные материалы. Часть IV

t, ч

Рис. 9. Зависимость напряжения аккумулятора от продолжительности заряда и разряда

При включении батареи на разряд в первый момент наблюдается незначительное уменьшение напряжения. В дальнейшем, в течение большей части разряда, напряжение падает медленно, а в конце разряда быстро снижается, так как наступает полный разряд аккумулятора. Разряжать батарею ниже допустимого предела (1,7 В) нельзя, потому что ранее разрядившийся аккумулятор начнет переполюсовываться, а это приведет к разрушению активной массы пластин. Поэтому для каждого режима разряда определена величина конечного разрядного напряжения.

Емкостью аккумуляторной батареи называется количество электричества, которое отдает полностью заряженная аккумуляторная батарея при непрерывном разряде ее током постоянной величины до допустимого наименьшего напряжения (1,7 В), соответствующего установленному разрядному току.

Емкость АКБ измеряется в ампер-часах и определяется как произведение величины разрядного тока (в амперах) на время разряда (в часах). Поскольку емкость батареи зависит от разрядного тока

74

Глава 6. Электролиты для аккумуляторных батарей

(рис. 10), то в условном обозначении аккумуляторных батарей указывается емкость, соответствующая определенному разрядному режиму.

Для автомобильных АКБ за номинальную емкость принимается емкость при 10-часовом режиме разряда.

В процессе эксплуатации емкость АКБ зависит:

•от величины разрядного тока;

•температуры электролита;

•плотности электролита;

•срока службы батареи.

С увеличением разрядного тока емкость свинцово-кислотных аккумуляторовуменьшается. Это объясняется тем,что прибольшем разрядном токе увеличивается расход находящейся в порах пластины серной кислоты (H2SO4), а скорость проникновения (диффузии) ее недостаточна, чтобы покрыть этот расход. Кроме того, при разряде большими токами образуется сульфат свинца PbSO4 (в основном, в порах у поверхности пластин). Этот сульфат уменьшает сечение пор и ухудшает диффузию серной кислоты. При снижении разрядного тока напряжение аккумулятора восстанавливается и аккумулятор может от- датьещедополнительнуюемкость.Например,АКБ-6-СТЭН-140М,раз- ряженнаядодопустимогопределатоком420А,придлительномразряде током 12,6 А может отдать еще 60…70 А ч.

С, А ч

Рис. 10. Зависимость емкости аккумуляторной батареи 6-СТЭН-140М от величины разрядного тока

75

Автомобильные эксплуатационные материалы. Часть IV

Спонижениемтемпературыемкостьбатареи уменьшается(рис.11), так как понижение температуры электролита ведет к увеличению его вязкости и сопротивления. Например, вязкость электролита при 0 °С в два раза больше, чем при 25 °С, а сопротивление электролита при –25 °С в 2 раза больше, чем при 20 °С. Вследствие этого напряжение во время разряда при низкой температуре электролита будет пониженным и батарея разрядится раньше, чем при более высокой температуре, когда электролит имеет меньшие вязкость и сопротивление.

Таким образом, на каждый градус снижения температуры электролита, начиная с температуры 30 °С, емкость АКБ уменьшается на 1 %.

(А ч)

12,6 А

30 А

70 А

120 А

420 А

Рис. 11. Зависимость емкости аккумуляторных батарей от температуры электролита при различных величинах разрядного тока

(для аккумуляторной батареи 6-СТЭН-140М)

Так как номинальная емкость батарей гарантируется заводамиизготовителями при температуре электролита 30 °С, то емкость, которую батарея отдает, необходимо для сравнения с номинальной приводить к емкости при 30 °С. Приведенная емкость определяется по формуле

76

Глава 6. Электролиты для аккумуляторных батарей

Спр = |

Сфакт |

|

|

, |

|

1 +0,01(Тср −30) |

||

где Спр – емкость, А ч, приведенная к 30 °С; Сфакт – фактическая полученная емкость, А ч; Тср – средняя температура электролита при

разряде.

Впроцессе эксплуатации АКБ емкость постоянной не остается.

Вначале эксплуатации она возрастает, так как разрабатывается активная масса пластин. Затем некоторое время она держится стабильной, ак концусрокаслужбыбатареипостепенно уменьшается(рис.12). Когда емкость АКБ уменьшается до 50 %, ее электрическая характе-

ристика ухудшается настолько, что батарея становится непригодной к дальнейшей эксплуатации.

Уменьшение емкости АКБ объясняется следующими процессами, которые происходят внутри батареи:

• разбуханиемиоплываниемактивноймассыпластин,врезультатечегопроисходитнеобратимаясульфацияположительныхпластин;

• усадкой активной массы и необратимой сульфацией отрицательных пластин.

Рис. 12. Зависимость емкости аккумуляторных батарей 6-СТЭН-140М от срока службы (в годах)

77

Автомобильные эксплуатационные материалы. Часть IV

Прималоинтенсивнойэксплуатации,исправномэлектрооборудовании автомобиля, правильном и своевременном обслуживании батареиэксплуатационный (амортизационный)срок ее службыможетпревышать гарантийный.

6.2. Приготовление электролитов и эксплуатационные требования к ним

Плотность электролита для АКБ зависит от климата района, в котором эксплуатируется автомобиль (табл. 14).

|

|

|

|

Таблица 14 |

|

Нормыплотностиэлектролитапритемпературе25°С |

|||||

|

|

|

|

|

|

Климатическая зона (сред- |

Время |

Плотность за- |

Степень разряжен- |

||

няя месячная температура |

ряженной ба- |

ности батареи, % |

|

||

года |

|

||||

воздуха в январе, °С) |

тареи, г/см3 |

|

|

|

|

25 |

50 |

|

|||

Очень холодная (–50…–30) |

Зима |

1,30 |

1,26 |

1,22 |

|

|

Лето |

1,26 |

1,24 |

1,20 |

|

Холодная (–30…–15) |

Круглый |

1,28 |

1,24 |

1,20 |

|

|

год |

|

|

|

|

Умеренная (–15…–8) |

Круглый |

1,28 |

1,24 |

1,20 |

|

|

год |

|

|

|

|

Теплая, влажная (0…4) |

Круглый |

1,23 |

1,19 |

1,15 |

|

|

год |

|

|

|

|

Жаркая, сухая (–15…+4) |

Круглый |

1,23 |

1,19 |

1,15 |

|

|

год |

|

|

|

|

Электролитом в свинцово-кислотных АКБ служит раствор серной аккумуляторнойкислотывдистиллированной воде. Дляприготовления электролита применяется аккумуляторная кислота плотностью 1,83…1,84 (ГОСТ 667–53) с допустимыми примесями (табл. 15). Аккумуляторнаясернаякислотапредставляетсобоймаслянистуюпрозрачную жидкость, которую подразделяют на два сорта – А и Б, в зависимости от количества примесей в ней. Содержание серной кислоты в сортах А и Б должно быть в пределах 92…94 %.

Аккумуляторную серную кислоту обычно разливают в стеклянные бутылки емкостью 20…30 л. Бутылки помещают в ивовые корзины или прочные деревянные обрешетки, доходящие до горла бутылки.

Глава 6. Электролиты для аккумуляторных батарей

Снизуис боковбутылкитщательнообкладываютсоломойилидревесной стружкой. Отверстия бутылей закрывают притертыми стеклянными пробками. К горлу бутылки подвязывают деревянную бирку, на которой обозначают: наименование завода-изготовителя, название про- дукта,сорт,датуизготовления,номер,весбруттоинетто,ГОСТ667–53. Накаждойкорзинедолженбытьярлык«Берегисьожога», изготовленный на белой бумаге с синей полосой.

Таблица 15

Количестводопустимыхпримесей ваккумуляторнойсернойкислоте

Название примесей |

Сорт А |

Сорт Б |

Нелетучий осадок |

0,03 |

0,05 |

Марганец (Mn) |

0,00005 |

0,0001 |

Железо (Fe) |

0,006 |

0,012 |

Мышьяк (As) |

0,00005 |

0,0001 |

Хлор (Cl) |

0,0005 |

0,0005 |

Окислы азота (N2O3) |

0,000005 |

0,0001 |

|

|

|

Готовить электролит непосредственно из кислоты не следует, такойэлектролит будетсильно разогреваться. Длязаливки ваккумуляторы следует готовить электролит из ранее приготовленного раствора плотностью 1,40 г/см3, для расчета количества воды и кислоты, чтобы получитьтребуемуюплотность,следуетпользоватьсяданнымитабл.16.

Приприготовленииэлектролитов,воизбежаниеожоговкожи,глаз

иотравления, необходимо соблюдать правила техники безопасности:

•хранить кислоту в полиэтиленовых баках с плотными крышками или в стеклянных бутылях с притертыми пробками;

•переносить бутылки с кислотой, а также переливать кислоту избутылей обязательно нужно вдвоем, в одиночку это делатькатего-

рически запрещено;

•непроливатькислотунапол;пролитуюкислотувытираюттряпкой, смоченной в растворе едкого калия или кальцинированной соды;

78 |

79 |