- •Детали машин

- •302020, Г. Орел, Наугорское шоссе, 29.

- •1 Цель работы

- •2 Задачи исследований

- •3 Ключевые слова и понятия

- •4 Объект исследования и оборудование

- •5 Теоретическая часть

- •1.6 Устройство и принцип работы установки

- •1.7 Описание программного обеспечения

- •1.8 Последовательность выполнения работы

- •2.1 Цель работы

- •2.2 Задачи исследований

- •2.3 Ключевые слова и понятия

- •2.4 Объект исследования и оборудование

- •2.5 Теоретическая часть

- •2.6 Устройство и принцип работы установки

- •2.7 Описание программного обеспечения

- •2.8 Последовательность выполнения работы

- •3.1 Цель работы

- •3.2 Задачи исследований

- •3.3 Ключевые слова и понятия

- •3.4 Объект исследования и оборудование

- •3.5 Теоретическая часть

- •Из формулы 3.7 коэффициент трения на торце гайки будет равен

- •3.6 Устройство и принцип работы установки

- •3.7 Описание программного обеспечения

- •3.8 Последовательность выполнения работы

- •4.1 Цель работы

- •Где сила предварительной затяжки;

- •4.6 Устройство и принцип работы установки

- •4.7 Описание программного обеспечения

- •4.8 Последовательность выполнения работы

- •5.1 Цель работы

- •5.2 Задачи исследований

- •5.3 Ключевые слова и понятия

- •5.4 Объект исследования и оборудование

- •5.5 Теоретическая часть

- •5.6 Устройство и принцип работы установки

- •5.7 Описание программного обеспечения

- •5.8 Последовательность выполнения работы

- •6.1 Цель работы

- •6.2 Задачи исследований

- •6.3 Ключевые слова и понятия

- •6.4 Объект исследования и оборудование

- •6.5 Теоретическая часть

- •6.6 Устройство и принцип работы установки

- •6.7 Описание программного обеспечения

- •6.8 Последовательность выполнения работы

- •Приложение а

- •Описание конструкции экспериментальной установки

- •«Механические соединения»

- •Общая характеристика

- •Приложение б Описание информационно-измерительной системы и программного обеспечения

- •Комплектация иис

- •Описание программного обеспечения

- •Приложение в Последовательность монтажа экспериментальной установки

- •Приложение г

- •Приложение д

- •Содержание отчета по лабораторной работе

4.1 Цель работы

Изучение распределения силовых факторов между элементами болтового соединения.

4.2 Задачи исследований

Изучить основные зависимости для определения геометрических и силовых параметров резьбовых соединений.

Изучить конструкцию и принципы работы экспериментальной установки.

Провести опытное определение распределения сил и деформаций в затянутом болтовом соединении.

Выполнить теоретические расчеты и обработку результатов.

Провести анализ теоретических и экспериментальных результатов и сделать необходимые выводы.

4.3 Ключевые слова и понятия

Соединения, силовое замыкание, разъемные соединения, резьба, деформации, податливость, коэффициент внешней нагрузки.

4.4 Объект исследования и оборудование

Универсальная лабораторная установка «Механические соединения», набор гаечных ключей, динамометрический ключ. Контрольно-измерительная система: персональный компьютер (Windows 2000/NT/XP, LabVIEW, APM WinMachine), датчики измерения усилий и перемещений.

4.5 Теоретическая часть

Резьбовые соединения относятся к разъемным и осуществляются с помощью резьбовых деталей – винтов, болтов, шпилек, гаек и иных деталей с нарезанной на них резьбой. Резьбовые соединения – наиболее распространенные в технике. Они удобны при сборке и разборке, технологичны, стандартизированы и взаимозаменяемы, доступны, позволяют легко регулировать плотность соединения. К их недостаткам относят необходимость увеличения размеров соединяемых деталей для размещения резьбовых деталей (например, выполнение фланцев), необходимость разработки конструкции с учетом свободного доступа инструмента (рожковых или торцевых ключей), возможность самоотвинчивания (опасность наступления которого возрастает при вибрациях, циклическом силовом и температурном нагружении).

Устройство и принцип работы резьбового соединения состоит в преобразовании вращательного движения в поступательное. Рабочей нагрузкой является усилие затяжки, т.е. осевая сила, появляющаяся при заворачивании резьбовой детали при приложении к ней внешнего крутящего момента (“момента на ключе”). Геометрия резьбовых деталей характеризуется профилем и направлением резьбы, наружным диаметром винта, шагом и заходностью. Особенности конструкции резьбового соединения состоят в следующем:

реализуются максимально возможное передаточное число (для получения наибольшего выигрыша в силе затяжки);

наличие самоторможения, т.е. после затяжки соединения и снятия внешнего крутящего момента резьбовые детали не должны сами выворачиваться, а затяжка – ослабляться. По условию самоторможения предпочтительны резьбы с треугольным профилем, однозаходные и, по возможности, не составляющие антифрикционную пару.

Различные условия применения резьбовых соединений сводятся к нескольким типовым случаям нагружения и, соответственно, различным критериям расчета их работоспособности:

1) стержень болта нагружен только внешней растягивающей силой, например крюки кранов для подвешивания грузов;

2) болт затянут, внешняя нагрузка отсутствует, например болты для крепления ненагруженных герметичных крышек и люков машин;

3) болтовое соединение нагружено силами, сдвигающими детали в стыке;

4) болт затянут, внешняя нагрузка раскрывает стык деталей.

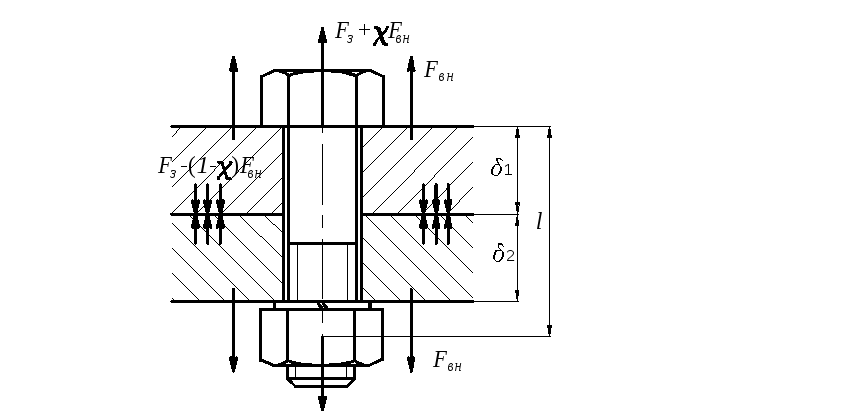

Болты крепления крышек резервуаров (случай 4), в которых находятся под давлением жидкость или газ, должны удовлетворять тому условию, чтобы затяжка болтов должна обеспечить герметичность соединения или нераскрытие стыка деталей под нагрузкой (рисунок 4.1).

При

затяжке болтового соединения в теле

болта появляется осевая сила

![]() и он растягивается на величину

и он растягивается на величину

![]() .

Соединяемые детали при этом сжимаются

на величину

.

Соединяемые детали при этом сжимаются

на величину![]() (рисунок 4.2).

(рисунок 4.2).

Рисунок 4.1 Схема болтового соединения

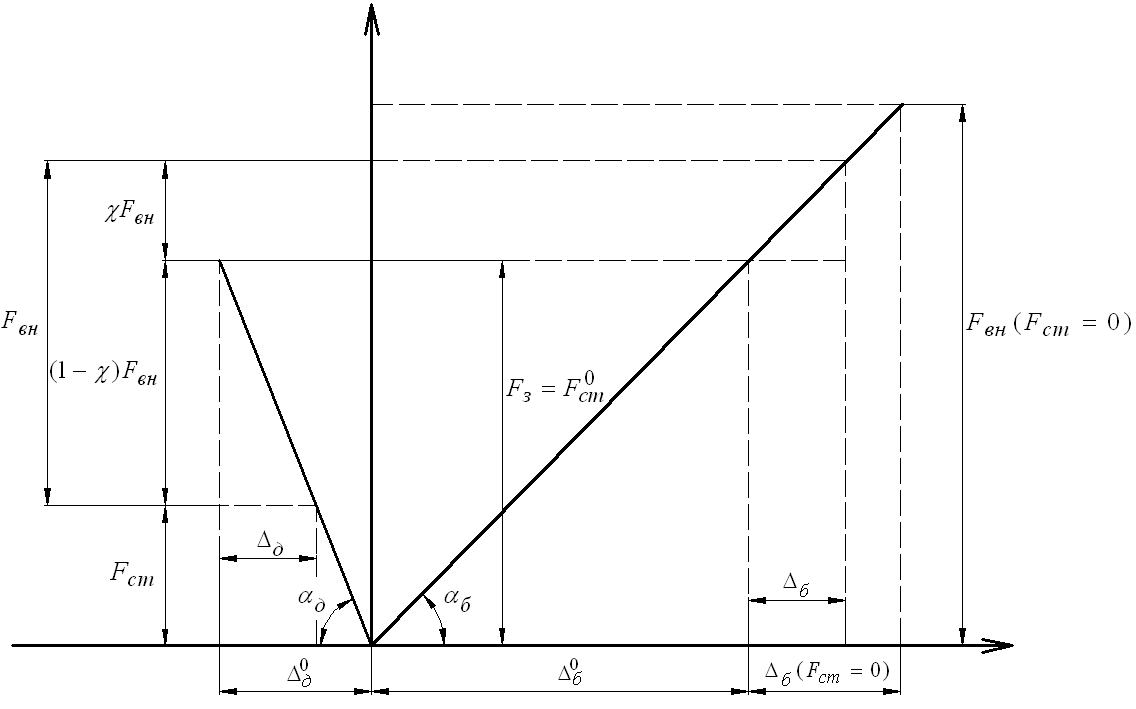

Рисунок 4.2 – Диаграмма затянутого болтового соединения,

нагруженного внешней силой

Угол наклона к оси абсцисс кривой зависимости деформации от приложенной нагрузки характеризует жесткостные свойства детали

![]() [Н/м];

[Н/м];

![]() [Н/м]. (4.1)

[Н/м]. (4.1)

Обратная жесткости величина называется податливостью

![]() [м/Н];

[м/Н];

![]() [м/Н]. (4.2)

[м/Н]. (4.2)

После

приложения внешней нагрузки

![]() к затянутому соединению болт дополнительно

растянется на некоторую величину

к затянутому соединению болт дополнительно

растянется на некоторую величину

![]() ,

а деформация сжатия деталей

,

а деформация сжатия деталей![]() уменьшиться на ту же величину. Иначе

говоря, только часть внешней нагрузки

уменьшиться на ту же величину. Иначе

говоря, только часть внешней нагрузки

![]() дополнительно нагружает болт, а другая

часть

дополнительно нагружает болт, а другая

часть

![]() идет на разгрузку стыка.

идет на разгрузку стыка.

Значение

коэффициента внешней нагрузки χ

определяют по условию равенства

дополнительных деформаций болта и

деталей (условие совместности деформаций)

![]()

![]() ;

;

![]() (4.3)

(4.3)

отсюда

![]() , (4.4)

, (4.4)

где

![]()

податливость болта, равная его удлинению

при единичной нагрузке;

податливость болта, равная его удлинению

при единичной нагрузке;

![]()

суммарная податливость соединяемых

деталей.

суммарная податливость соединяемых

деталей.

Податливость болта

![]() , (4.5)

, (4.5)

где l расчетная длина, равная свободной длине болта между опорными поверхностями, плюс половина длины свинчивания (высоты гайки) (рисунок 4.1); Eб модуль упругости материала винта; Aб площадь сечения болта.

Податливость 2-х соединяемых деталей

![]() , (4.6)

, (4.6)

где

![]() ,

,

![]()

соответственно толщины 1-ой и 2-ой

соединяемой детали; E1,

E2

модуль упругости деталей; A1,

A2

площади сечений только той части деталей,

которая участвует в деформации, то есть

площадь соприкосновения деталей.

соответственно толщины 1-ой и 2-ой

соединяемой детали; E1,

E2

модуль упругости деталей; A1,

A2

площади сечений только той части деталей,

которая участвует в деформации, то есть

площадь соприкосновения деталей.

Применительно к деталям экспериментальной установки, где роль одной скрепляемой детали играет пластина, а второй детали – датчики сил с ответной пластиной, формулу можно переписать в виде

![]() , (4.7)

, (4.7)

где

![]() – податливость соединяемой пластины,

– податливость соединяемой пластины,

![]() – податливость упругих элементов

датчиков сил, относительно которых

ведутся измерения

– податливость упругих элементов

датчиков сил, относительно которых

ведутся измерения

![]() Н/м,

Н/м,

![]() – податливость корпуса;

– податливость корпуса;

![]() – податливость тяги

– податливость тяги

![]() Н/м.

Н/м.

Считая, что податливость корпуса намного меньше, чем пластины и датчиков окончательно для расчета податливости деталей в экспериментальной установке получаем

![]() . (4.8)

. (4.8)

Таким образом, приращение нагрузки на болт

![]() , (4.9)

, (4.9)

расчетная растягивающая нагрузка, действующая на болт

![]() (4.10)

(4.10)