- •Детали машин

- •302020, Г. Орел, Наугорское шоссе, 29.

- •1 Цель работы

- •2 Задачи исследований

- •3 Ключевые слова и понятия

- •4 Объект исследования и оборудование

- •5 Теоретическая часть

- •1.6 Устройство и принцип работы установки

- •1.7 Описание программного обеспечения

- •1.8 Последовательность выполнения работы

- •2.1 Цель работы

- •2.2 Задачи исследований

- •2.3 Ключевые слова и понятия

- •2.4 Объект исследования и оборудование

- •2.5 Теоретическая часть

- •2.6 Устройство и принцип работы установки

- •2.7 Описание программного обеспечения

- •2.8 Последовательность выполнения работы

- •3.1 Цель работы

- •3.2 Задачи исследований

- •3.3 Ключевые слова и понятия

- •3.4 Объект исследования и оборудование

- •3.5 Теоретическая часть

- •Из формулы 3.7 коэффициент трения на торце гайки будет равен

- •3.6 Устройство и принцип работы установки

- •3.7 Описание программного обеспечения

- •3.8 Последовательность выполнения работы

- •4.1 Цель работы

- •Где сила предварительной затяжки;

- •4.6 Устройство и принцип работы установки

- •4.7 Описание программного обеспечения

- •4.8 Последовательность выполнения работы

- •5.1 Цель работы

- •5.2 Задачи исследований

- •5.3 Ключевые слова и понятия

- •5.4 Объект исследования и оборудование

- •5.5 Теоретическая часть

- •5.6 Устройство и принцип работы установки

- •5.7 Описание программного обеспечения

- •5.8 Последовательность выполнения работы

- •6.1 Цель работы

- •6.2 Задачи исследований

- •6.3 Ключевые слова и понятия

- •6.4 Объект исследования и оборудование

- •6.5 Теоретическая часть

- •6.6 Устройство и принцип работы установки

- •6.7 Описание программного обеспечения

- •6.8 Последовательность выполнения работы

- •Приложение а

- •Описание конструкции экспериментальной установки

- •«Механические соединения»

- •Общая характеристика

- •Приложение б Описание информационно-измерительной системы и программного обеспечения

- •Комплектация иис

- •Описание программного обеспечения

- •Приложение в Последовательность монтажа экспериментальной установки

- •Приложение г

- •Приложение д

- •Содержание отчета по лабораторной работе

6.1 Цель работы

Проведение теоретического исследования предельной несущей способности различных видов сварных соединений и экспериментального изучения распределения напряжений во фланговых угловых швах.

6.2 Задачи исследований

Изучение типов сварки и видов сварных соединений, а также теоретических основ расчета сварных соединений.

Проведение расчета предельных нагрузок различных видов сварных соединений для наиболее распространенных случаев нагружения.

Знакомство с принципом работы экспериментальной установки и методикой измерения напряженного состояния сварного соединения.

Экспериментальное определение напряжений в различных точках нахлесточного сварного соединения фланговыми угловыми швами.

Проведение сравнительного анализа теоретических и экспериментальных результатов.

Формирование отчета и выводы по результатам работы.

6.3 Ключевые слова и понятия

Неразъемные соединения, сварка, сварной шов, флюс, нагрузочная способность, предельные напряжения.

6.4 Объект исследования и оборудование

Универсальная лабораторная установка «Механические соединения», набор гаечных ключей. Контрольно-измерительная система: персональный компьютер (Windows 2000/NT/XP, LabVIEW, APM WinMachine), датчики измерения усилий и напряжений.

6.5 Теоретическая часть

Сварные соединения – это неразъемные соединения, основанные на использовании сил молекулярного сцепления и получаемые путем местного нагрева деталей до расплавленного состояния или до консистентного состояния с применением механической силы. Сварные соединения обеспечивают полную взаимную фиксацию деталей и являются наиболее совершенными неразъемными соединениями, так как максимально приближают габаритные составные детали к целым и позволяют изготавливать детали неограниченных размеров. Прочность сварных соединений очень высока и в некоторых случаях доходит до прочности целой детали.

Применение сварных конструкций позволяет в наибольшей мере снизить материалоемкость сборных изделий. Сварка технологична и особенно эффективна в единичном и мелкосерийном производстве. К недостаткам сварных конструкций относятся коробление соединяемых элементов вследствие местного нагрева шва и последующего неравномерного его остывания, нестабильность качества шва, возникновение концентрации напряжений в шве (но ее можно заметно уменьшить последующей механико-термической обработкой шва). Сварные конструкции ответственного назначения нуждаются в последующей термической и чистовой механической обработках.

Число видов сварки достаточно велико. Их выбор зависит от вида и марки материала, размеров и формы деталей, уровня требований к качеству шва и других условий. Основной характеристикой соединения служит суммарная длина сварного шва.

В зависимости от взаимного расположения соединяемых деталей различают четыре вида сварных соединений (ГОСТ 5264):

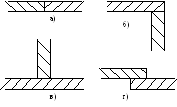

стыковые соединения. В месте соединения детали лежат в одной плоскости (рисунок 6.1а). По стандарту соединение обозначается буквой С и устанавливается 25 их разновидностей (С1...С25), различающихся формой подготовки кромок (наличие отбортовки, скоса кромок с одной или двух сторон и т.д.);

угловые соединения. Здесь кромки поверхностей соединяемых деталей перпендикулярны или наклонены друг другу (рисунок 6.1б). Соединение обозначается буквой У и устанавливается 15 их разновидностей (У1...У15);

тавровые соединения. Плоскость одной соединяемой детали соприкасается торцом с плоскостью другой детали и перпендикулярна или наклонна к ней (рисунок 6.1в). Соединение обозначается буквой Т и устанавливается 16 их разновидностей (Т1...Т16);

нахлесточные соединения (внахлест). Поверхности деталей частично накладываются друг на друга (рисунок 6.1г). Соединение обозначается буквой Н и устанавливается 8 их разновидностей (Н1...Н8).

Рисунок 6.1 – Виды сварных соединений

а – стыковое, б – угловое, в – тавровое, г – внахлест

Основными видами отказа сварных соединений являются разрушение шва, прочность которого, особенно при циклическом нагружении, меньше прочности основного материала.

Расчет сварных соединений на прочность ведется также как и для деталей вообще с той единственной особенностью, что величины допускаемых напряжений принимаются заниженными по сравнению с аналогичными значениями, принятыми при расчете монолитных деталей.

Рекомендованные

значения допускаемых напряжений для

сварных швов при статической нагрузке

по отношению к допускаемому нормальному

напряжению при растяжении σр

основного материала приведены в таблице

6.1. Допускаемые напряжения в сварных

швах для отличия от напряжений в целых

сечениях отмечают штрихом

![]() и

и![]() .

.

Допускаемое

напряжение сварного шва при растяжении

![]() определяется как отношение предела

текучести

определяется как отношение предела

текучести![]() к коэффициенту запаса прочности

к коэффициенту запаса прочности

![]() . (6.1)

. (6.1)

Рекомендованные значения коэффициента запаса лежат в диапазоне S=1,31,5, причем меньшие значения берутся для более высококачественной сварки и наоборот. В том случае, если свариваются металлы с различными механическими свойствами, то расчет допускаемых напряжений ведется для материала, обладающего меньшим значением предела текучести.

Стыковые соединения (рисунок 6.1а) являются наиболее совершенными, так как максимально приближают размеры соединяемых деталей к монолитному изделию. Стыковые соединения в процессе работы могут воспринимать произвольно направленные нагрузки и моменты так же, как и соединяемые элементы.

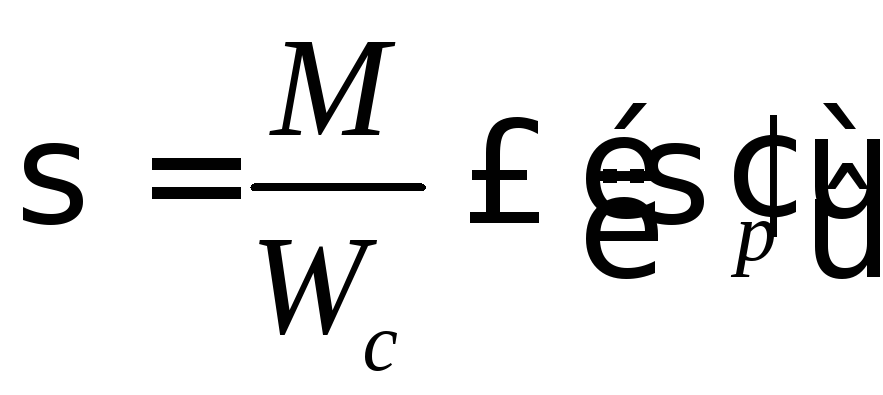

Напряжения растяжения (сжатия)

![]() , (6.2)

, (6.2)

где l – длина шва; s – толщина соединяемых элементов.

Таблица 6.1 – Допускаемые напряжения для расчета статической прочности сварных соединений

|

Напряженное состояние |

Тип шва |

Способ сварки |

Допускаемое напряжение |

|

Растяжение, сжатие

|

Стыковой |

Дуговая автоматическая и полуавтоматическая под флюсом

Дуговая ручная

Контактная, электронно-лучевая, диффузионная |

|

|

Срез

|

Угловой

Стыковой

Угловой |

Дуговая автоматическая и полуавтоматическая под флюсом

Дуговая ручная |

|

Напряжения от изгибающего момента

, (6.3)

, (6.3)

где Wc – момент сопротивления расчетного сечения шва.

Напряжения от изгибающего момента в плоскости соединяемых элементов и растягивающей (или сжимающей) силы F

. (6.4)

. (6.4)

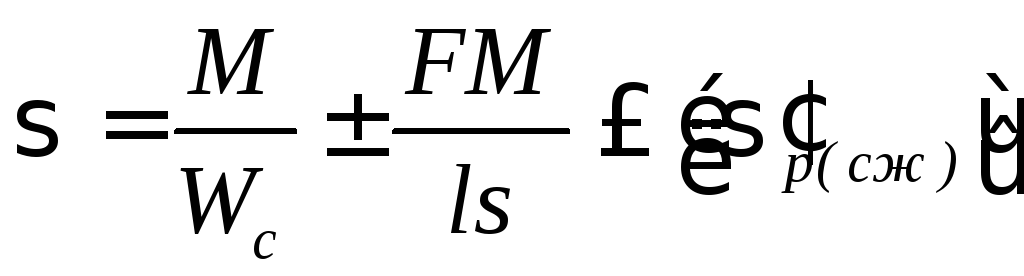

Нахлесточные соединения – когда боковые поверхности частично перерывают друг друга. Соединения такого типа выполняют угловыми швами, которые имеют форму близкую к равнобедренному треугольнику (рисунок 6.1г). Угловые швы по направлению относительно нагрузки разделяют на: поперечные или лобовые, расположенные перпендикулярно направлению силы (рисунок 6.2б); продольные или фланговые, расположенные параллельно направлению силы (рисунок 6.2а); косые, расположенные под углом к направлению силы (рисунок 6.2в); комбинированные, представляющие собой сочетание двух или всех трех перечисленных швов (рисунок 6.2г).

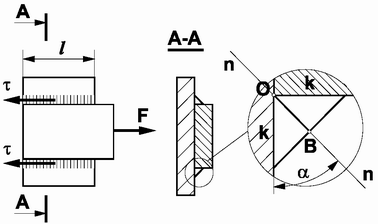

Геометрически угловой шов можно характеризовать катетом k (значение катета в машиностроительных конструкциях рекомендуется выбирать из диапазона 3≤ k ≥20 мм). Разрушение угловых швов происходит по наименьшему по площади сечению плоскостью n-n, проходящей через биссектрису прямого угла (рисунок 6.3). Площадь опасного сечения A=lkcosα, где l – длина шва. Так cos45°≈0,707, то площадь опасного сечения можно упрощенно записать в виде A=0,7lk.

а) б) в) г)

Рисунок 6.2 – Виды нахлесточных соединений

Рисунок 6.3 – Расчетная схема флангового шва

Значения наибольших касательных напряжений находится из уравнения равновесия, которое при условии постоянного характера распределения напряжения по длине шва имеет вид

![]() , (6.5)

, (6.5)

где L=2l – периметр сварного шва.

Исходя из этого условие расчета на прочность флангового шва можно представить в виде

![]() . (6.6)

. (6.6)

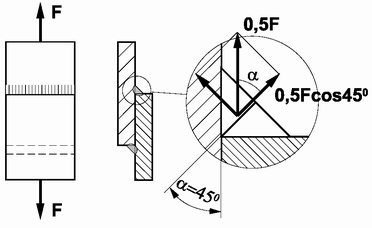

Схема работы лобового шва более сложна, а именно, опасными сечениями в этом случае являются наклоненные под углом 45° (рисунок 6.4) и в данном сечении помимо касательных действуют еще и нормальные напряжения.

Рисунок 6.4 – Расчетная схема лобового шва

Так как разрушение таких швов происходит по наклонным (под углом α=45°) линиям, то в предположении равномерности нагружения шва по его длине из уравнения равновесия следует

![]() ;

;

![]() . (6.7)

. (6.7)

Очевидно, что расчет статической прочности в условиях подобного нагружения следует проводить по эквивалентным нормальным напряжениям. Но в инженерной методике вводятся следующие допущения: 1) направление действия касательных напряжений считается совпадающим с плоскостью стыка, ошибка, которая при этом получается, компенсируется коэффициентом запаса прочности; 2) действием нормальных напряжений в опасном сечении пренебрегают. Все это позволяет рассчитывать с достаточной точностью лобовой шов только по касательным напряжениям.

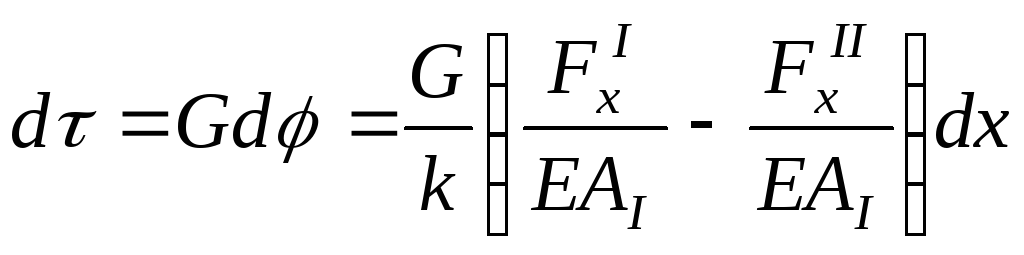

Необходимо отметить, что в действительности во фланговых швах наблюдается концентрация напряжений по длине шва. Равномерная эпюра напряжений имела бы место, если бы шов был существенно податливее, чем соединяемые элементы, чего нет в действительности. В действительности характер распределения напряжений по длине шва значительно отличается от принимаемого. Рассмотрим напряженное состояние отдельных участков флангового сварного соединения.

Так

как на протяжении сварного шва нагрузка

постепенно передается с одной полосы

на другую, то усилия, действующие на

различных участках каждой из них, будут

неодинаковы. В сечении, отстоящем, на

расстояние x

от начала шва (рисунок 6.5), полоса I

будет нагружена силой

![]() ,

а полосаII

– силой

,

а полосаII

– силой

![]() ,

причем всегда будет соблюдаться условие

,

причем всегда будет соблюдаться условие

![]() . (6.6)

. (6.6)

Участок ab длиной dx на каждой из полос под действием указанных сил соответственно удлинится и займет положение на полосе I – a1b1, на полосе II – a2b2 (рисунок 6.5б). При этом удлинения участка ab на полосе I и II определяются следующим образом

![]() ;

;

![]() , (6.7)

, (6.7)

где AI, AII – площади сечений полос I и II.

Разность удлинений сопряженных участков полос I и II

![]() , (6.8)

, (6.8)

Как

видно из рисунка 6.5б, отрезок

![]() представляет собой результат сдвига

шва на длинеdx

и с некоторым приближением может быть

принят равным

представляет собой результат сдвига

шва на длинеdx

и с некоторым приближением может быть

принят равным

![]() . (6.9)

. (6.9)

Поскольку φ мало отличается от прямого угла, можно принять

![]() .

.

Напряжение сдвига в сварном шве может быть определено из уравнения

. (6.10)

. (6.10)

Из этого уравнения следует, что на крайних участках шва, где разность деформаций соединяемых полос наибольшая, напряжения в швах максимальные. В средней части разность удлинений, а следовательно, и напряжения, будут наименьшими. На рисунке 6.5в показано распределение напряжений в швах при одинаковых сечениях соединяемых полос, а на рисунке 6.5г при разных сечениях полос (AII >AI).

На самом деле при соединении двух полос конечной жесткости по длине шва наблюдается эпюра напряжений с минимумом в средней части и пиками по концам шва (рисунок 6.5).

Рисунок 6.5 – Схема распределения напряжений по длине флангового шва ()

и в поперечном сечении полосы (σ)

Аналитическое решение уравнения для распределения напряжений имеет следующий вид

![]() , (6.11)

, (6.11)

где

x

– координата текущей точки шва;

![]() ;E

– модуль Юнга; G

– модуль упругости второго рода.

;E

– модуль Юнга; G

– модуль упругости второго рода.

Более сложные виды нагружений сварных швов изложены в литературе по курсу «Детали машин».

Необходимо отметить, что расчет сварных соединений на статическую прочность является не единственным, так как в большинстве случаев детали испытывают знакопеременные нагрузки. В этих случаях сварные соединения оказываются значительно слабее, чем монолитные.