Практическое занятие 2

.docxПРАКТИЧЕСКОЕ ЗАНЯТИЕ 2.

расчет эффективных условий

получения порошков заданного состава

в шаровых мельницах

Цель занятия: ознакомление с условиями измельчения порошков в шаровых мельницах, определение наиболее эффективных условий получения порошков заданного состава в шаровых мельниках

Краткие теоретические сведения

Простейшим аппаратом для измельчения дробленых твердых материа- лов является шаровая вращающаяся мельница. Внутри барабана мельницы находятся размольные тела полиэдрической или округлой формы, чаще всего стальные или твердосплавные шары. При измельчении комбинируют раздав- ливание и удар (при получении крупных частиц), истирание и удар (при тон- ком измельчении) [2].

Соотношение между дробящим и истирающим действием размольных тел в мельнице в значительной степени определяется отношением диаметра барабана D к его длине L. В мельницах одинакового объема при D : L > 3 пре- обладает дробящее действие размольных тел, что полезно для измельчения твердых и хрупких материалов, а при D : L ≤ 3 – истирающее, более эффек- тивное при измельчении пластичных металлов.

Значительное

влияние на интенсивность и механизм

размола оказы- вают скорость вращения

барабана мельницы, число и размер

размольных тел, масса измельчаемого

материала, продолжительность и среда

размола. Рас- смотрим поведение единичного

размольного тела, например шара (рис.

2.1).

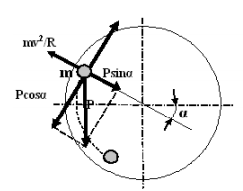

Рисунок 2.1.– Схема к расчету критической скорости

вращения барабана шаровой мельницы

Одиночный шар весом Р на поверхности барабана мельницы, вра- щающегося со скоростью V, м/с, в точке т будет находиться под действием центробежной силы, равной рv 2 /gR, где g – ускорение силы тяжести, м/с2 ; R – внутренний радиус барабана мельницы, м. При угле подъема α сила собственного веса шара может быть разло- жена на силы, одна из которых направлена по радиусу и равна Р⋅sinα, а дру- гая – по касательной и равна Р⋅сosα. Одиночный шар будет удерживаться на стенке барабана до тех пор, пока (рv 2 )/gR ≥ Р⋅sinα, или (v 2 /gR) ≥ sinα

Методика выполнения

практического задания

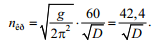

Если скорость вращения n такова, что в момент прохождения шара че- рез зенит, при котором α = 90°, шар остается на стенке барабана, то sin 90° = = V2 /gR = 1, или V2 = gR. При этом число оборотов барабана мельницы равно nкр, об/мин, а V = π Dnкр/60, поэтому π2 D2 n2 кр/602 = gD/2, где D – внутренний диаметр барабана мельницы, м.

Отсюда

находим nкр,

об/мин:

Фактически при nкр шар еще не сможет в зените удержаться на стенке барабана мельницы вследствие своего скольжения относительно нее. На практике для измельчения материалов используют два основных режима работы шаровой мельницы: режим интенсивного измельчения (скорость вращения барабана мель- ницы составляет 0,7–0,9 nкр);режим «истирания» (скорость вращения барабана мельницы составля- ет 0,4–0,6 nкр).

Коэффициент заполнения ϕ барабана мельницы размольными телами является оптимальным, составляя 0,4–0,5. При больших значениях ϕ шары сталкиваются друг с другом, теряя энергию, а при меньшей загрузке шаров резко снижается производительность измельчающего устройств. На процесс измельчения большое влияние оказывают масса шаров и ее отношение к мас- се измельчаемого материала. Чаще всего при измельчении металлических и неметаллических материалов используют стальные мелющие тела. Обычно в мельницу загружают 1,7–1,9 кг стальных шаров на один литр ее рабочего объема [1].

Количество загружаемого для размола материала должно быть таким, чтобы после начала измельчения его объем не превышал объема пустот (зазо- ров) между размольными телами. Если материала будет больше, то часть его, не вмещающаяся в зазоры, измельчается менее интенсивно.

Уменьшение объема свободного пространства в барабане мельницы затрудняется падение размольных тел. Кроме того, при загрузке исходного материала в мельницу необходимо учитывать увеличение объема материала в процессе измельчения. Обычно соотношение между массой размольных тел и массой измельчаемого материала составляет 2,5–3,0. При интенсивном из- мельчении это соотношение увеличивается до 6–12 и даже больше. Если плотности измельчаемого материала и размольных тел близки, то указанное соотношение должно составлять 5–6. Размер размольных тел (диаметр шаров) должен составлять 5–6 % от внутреннего диаметра барабана мельницы.

Процесс размола проводят в жидкой среде, которая препятствует рас- пылению материала, слипанию тонких частиц, уменьшает трение, как между размольными телами и частицами измельчаемого порошка. Проникшая в микротрещины жидкость в момент удара размольного тела по частице созда- ет большое капиллярное давление, способствующее распространению микро- трещин. Полезный эффект от размола в жидкости усиливается при добавле- нии в нее поверхностно-активных веществ (ПАВ). Жидкой средой обычно служат спирт, ацетон, вода, некоторые углеводороды.

Количество жидкости должно быть таким, чтобы она достигала верх- него уровня размольных тел, находящихся в барабане мельницы; обычно оно составляет 0,15–0,25 литра на один килограмм размольных тел.

В общем случае придельный объем загружаемого в мельницу измель- чаемого материала можно определить, зная объем размольных тел. Известно, что объем свободного пространства (пустот) между размольными телами со- ставляет около 50 %. Это и есть придельный объем измельчаемого материала. Зная объем материала, аналогичным образом можно рассчитать и количество жидкости, заливаемой в барабан шаровой мельницы.

Однако при загрузкежидкости необходимо учитывать дисперсность измельчаемого материала. Чем меньше размеры частиц сухого исходного порошка, тем больше он за- хватывает воздуха.

Длительность размола может составлять от нескольких часов до не- скольких суток. Для предотвращения быстрого износа стенок барабана и за- грязнения в результате этого измельчаемого материала применяют защиту (футеровку) внутренних поверхностей барабана износостойкими материала- ми: сталями, керамической клепкой, резиной и пр.

Для шаровых вращающихся мельниц соотношение средних размеров частиц порошка до и после измельчения, называемое степенью измельчения, составляет 50–100. Форма частиц, получаемая в результате размола в шаро- вых вращающихся мельницах, зависит от природы материала и продолжи- тельности измельчения. Для хрупких неметаллических материалов характер- на осколочная, неправильная форма частиц с острыми гранями.

При измельчении материалов стараются поддерживать такие режимы работы мельницы, при которых на измельчаемый материал (со стороны раз- мольных тел) действовали бы максимальные усилия. На практике чаще всего применяют два основных режима работы шаровых мельниц: режим интен- сивного измельчении, при котором на материал действуют в основном раз- давливающие и ударные усилия, либо режим перекатывания, при котором на материал действуют истирающие и раздавливающие усилия. Первый режим применяется для получения грубых, крупных порошков, второй – для тонкого измельчения материала.

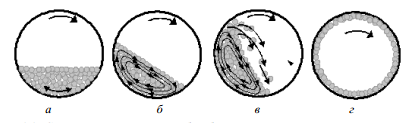

Переход в тот или иной режим достигается вариацией скоростей вра- щения барабана мельницы (рис. 2.2).

При получении измельченных материалов с размером частиц порядка одного микрометра размол путем создания ударных (дробящих) усилий ста- новится малоэффективным, так как свободная энергия частиц подобного ма- териала велика, а частота воздействий размольных тел на отдельные частицы мала. Возникающие микротрещины успевают релаксировать и материал пло- хо поддается измельчению.

В этом случае целесообразно перейти к режиму перекатывания шаров (рис. 2.2, б), при котором они не падают, а, поднимаясь по стенке вращающе- гося барабана, перемещаются внутри сегмента из размольных тел или перека- тываются по его наклонной поверхности, измельчая (истирая) находящийся между ними материал.

При режиме перекатывания различимы четыре зоны движения шаров:

-

зона подъема шаров по стенке барабана;

-

зона скатывания с наибольшей скоростью по поверхности сегмента из размольных тел;

-

зона встречи скатившихся шаров со стенкой барабана;

-

центральная застойная зона, в которой шары почти неподвижны.

Рис. 2.2.– Схема движения шаров в барабане мельницы при различной скорости его вращения: а – режим скольжения при n ≤ 0,2 nкр; б – режим перекатывания при n = 0,4–0,6 nкр; в – режим интенсивного измельчения («водопадный режим») при n = 0,75–0,85 nкр; г – движение шаров при n = nкр