Леонтьев, Б.С. Расчет привода учебное пособие / Леонтьев, Б.С. Расчет привода учебное пособие в 2 частях. Часть 2

.pdf

∑М |

1 |

= 0; |

F (l +l2 )− R |

|

l = 0 ; R |

= F |

l +l2 |

. |

(8.45) |

||||||||

|

|

||||||||||||||||

|

|

к |

|

|

2к |

|

|

2к |

|

к |

l |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

l2 |

|

|

|

||

∑М |

|

= 0; |

F l |

|

− R |

l = 0 |

; R |

= F |

. |

|

|

(8.46) |

|||||

|

|

|

|

|

|||||||||||||

|

2 |

|

к |

2 |

1к |

|

|

|

1к |

|

к l |

|

|

|

|||

Проверка: − Fк + R2к − R1к |

= 0 . |

|

|

|

|

|

|

|

|

(8.47) |

|||||||

в) При установке на выходном валу муфты МКД расчетная схема по рис. 7.4, д для задания 2.8. В дальнейших расчетах направления векторов реакций опор от действия консольной силы условно принимаем совпадающими с направлениями векторов реакций от сил в зацеплении.

∑М |

1 |

= 0; |

− F (l +l2 )+ R |

l = 0 ; R |

= F |

l +l2 |

. |

(8.48) |

|||||||||

|

|||||||||||||||||

|

|

к |

|

|

2к |

|

|

|

2к |

|

к |

l |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

l2 |

|

|

|

||

∑М |

|

= 0; |

− F l |

|

+ R |

l = |

0 |

; R |

= F |

. |

|

|

(8.49) |

||||

|

|

|

|

|

|||||||||||||

|

2 |

|

к |

2 |

1к |

|

|

|

1к |

|

к l |

|

|

|

|||

Проверка: − Fк + R2к − R1к |

= 0 . |

|

|

|

|

|

|

|

|

|

(8.50) |

||||||

8.4. Реакции опор для расчета подшипников:

Для задания 2.1 суммарные реакции опор: |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

F |

= (R |

|

−R |

|

)2 + R2 ; |

F |

= (R |

+ R |

|

|

)2 |

+ R2 |

; |

F |

= 0 . |

|

(8.51) |

||||||

r1max |

1 В |

|

1к |

|

1 Г |

r 2 max |

2 В |

2к |

|

|

|

|

2 Г |

|

Amax |

|

|

|

|

||||

Для задания 2.3 суммарные реакции опор: |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

F |

= R2 |

+(R |

|

− R |

)2 ; |

F |

= R2 |

+(R |

2 Г |

+ R |

2к |

)2 |

; |

F |

|

= F |

. |

(8.52) |

|||||

r1max |

1 В |

|

|

1 Г |

1к |

|

r 2 max |

2 В |

|

|

|

|

|

A max |

|

a2 |

|

|

|||||

Для задания 2.5 суммарные реакции опор: |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

F |

= (R |

|

−R |

)2 + R |

2 ; |

F |

= (R |

+ R |

|

)2 |

+ R2 |

; |

F |

|

= 0 . |

|

(8.53) |

||||||

r1max |

1В |

|

1к |

|

1Г |

r 2 max |

2 В |

2к |

|

|

|

|

2 Г |

|

A max |

|

|

|

|||||

Для задания 2.8 суммарные реакции опор: |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

Fr1max = R1 + R1к ; |

Fr2max = R2 + R2к ; |

FA max = Fa . |

|

|

|

|

|

|

|

|

|

|

|

|

(8.54) |

||||||||

|

Примечание. Силы Fa2 для червячной передачи и Fa |

для косо- |

|

|

|||||||||||||||||||

зубой зубчатой передачи см. в разделе 8.1.

8.5. Эквивалентные нагрузки на подшипники:

Fr1 = KE Fr1max |

; Fr 2 = KE Fr 2max ; |

|

|

|||

F |

= K |

E |

F |

(для заданий2.3 и2.8); |

(8.55) |

|

A |

|

A max |

|

|

|

|

FA = 0 (длязаданий2.1и2.5), |

|

|

||||

|

|

|||||

где KE = 0,63 – коэффициент эквивалентности для типового режима нагружения

II.

Для задания 2.3 по конструктивной схеме №3 и для задания 2.8 по конструктивной схеме№1 подшипники в опорах 1 и 2 установлены по схеме «враспор», при этом внешняя осевая сила направлена в сторону опоры 2. Поэтому

Fa1 = 0, Fa2 = FA .

Дальнейший расчет выполняется для более нагруженного подшипника опоры 2.

51

8.6. Эквивалентная динамическая радиальная нагрузка

Расчетная формула, Н:

Pr = (V X Fr +YFa )KБ KT

Расшифровка параметров и значения коэффициентов см. в разделе 7.6.

Примечание. Для конического роликоподшипника значения коэффициентов е и Y необходимо выписать из данных подшипника в разделе 6.2.3.

Для заданий 2.1 и 2.5:

Pr 2 = Fr 2 KБ KT .

Для заданий 2.3 и 2.8:

Pr 2 = (XFr 2 +YFa2 ) KБ KT .

8.7. Расчетный скорректированный ресурс

Расчетная формула:

|

|

|

|

|

|

к |

10 |

6 |

|

|

|

|

|

|

|

||

L10ah |

Cr |

|

|

|

|

|

|

≥ Lh , |

(8.56) |

||||||||

|

60 n |

|

|||||||||||||||

= a1 a23 |

P |

|

|

2 |

|||||||||||||

|

|

|

|

r |

|

|

|

|

|

|

|

|

|

|

|

|

|

где n2 – частота вращения выходного вала, об/ мин (см. раздел 8.1); |

|

||||||||||||||||

расшифровку остальных параметров см. в разделе 7.7. |

|

||||||||||||||||

Для |

заданий 2.1, 2.5 и 2.8 расчетный скорректированный ресурс |

для под- |

|||||||||||||||

шипника опоры 2: |

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

||

L10ah2 |

|

|

Cr |

|

10 |

6 |

|

≥ Lh = 7665 ч. |

|

||||||||

|

|

|

|

|

|

|

|

||||||||||

|

|

60 n |

|

|

|||||||||||||

= a1 a23 |

|

P |

|

|

2 |

|

|||||||||||

|

|

|

|

r2 |

|

|

|

|

|

|

|

|

|

|

|||

Для задания 2.3: |

|

10/ 3 |

|

|

|

|

|

|

|

|

|||||||

|

Cr |

|

|

106 |

|

≥ Lh = 7665 ч. |

|

||||||||||

L10ah2 = a1 a23 |

P |

|

|

|

|

|

60 n |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

r2 |

|

|

|

|

|

|

|

2 |

|

|

|||||

8.8. Проверка выполнения условия Pr max<0,5Cr |

(8.57) |

||||||||||||||||

C этой целью для подшипников определяется эквивалентная динамическая радиальная нагрузка при наибольших значениях заданных сил переменного режима нагружения.

– Для заданий 2.1 и 2.5:

Pr 2 max = Fr 2 max KБ KT .

– Для заданий 2.3 и 2.8:

Pr 2 max = (X Fr 2 max +Y FАmax ) KБ KT .

Здесь Fr2max и FАmax см. в разделе 8.4, значения коэффициентовX и Y см. в

разделе 7.6.

При выполнении условий L10ah ≥ Lh и Pr max <0,5Cr предварительно выбранные подшипники считаются пригодными.

52

ГЛАВА 9. РАСЧЕТ ВАЛОВ НА ПРОЧНОСТЬ

9.1. Входной вал

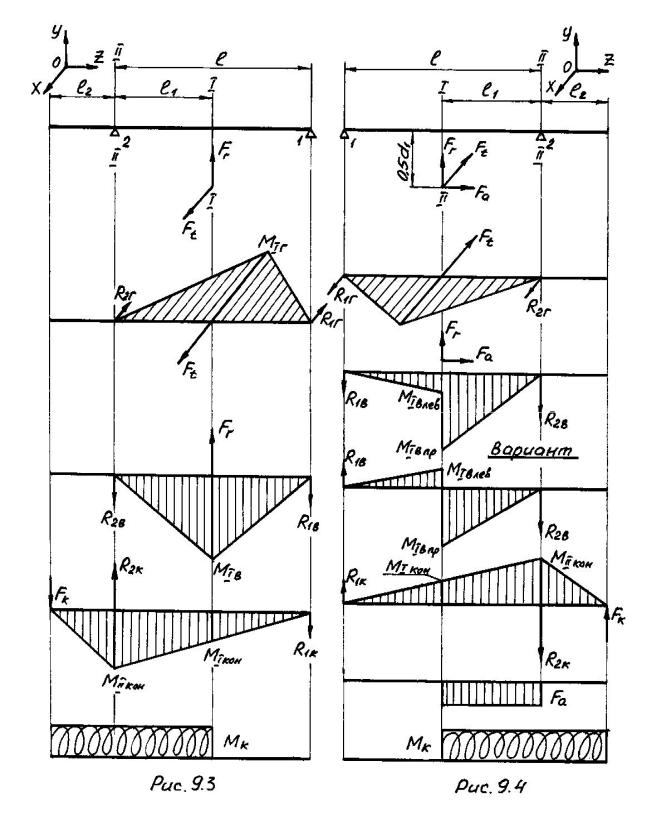

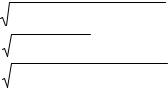

Эпюры внутренних силовых факторов для задания 2.1 приведены на рис. 9.1, для задания 2.3 – на рис. 9.2, для задания 2.5 – на рис. 9.3 и для задания 2.8 – на рис. 9.4, при этом крутящий момент численно равен вращающему: Мк =Т2 для

заданий 2.1 и 2.8, Мк =Т1 для заданий 2.3 и 2.5 (см. раздел 1.3, глава 1, часть 1).

53

Из рассмотрения эпюр внутренних силовых факторов и конструкции входного вала следует, что опасными являются сечения:

I-I – диаметр впадин зубьев шестерни (для заданий 2.1, 2.5 и 2.8), диаметр впадин витков червяка (для задания 2.3): сечение нагружено изгибающим и крутящим моментами (а также осевой силой для заданий 2.3 и 2.8); концентратор

54

напряжений – галтельные переходы от поверхности зубьев (витков червяка) к поверхности впадин;

II-II – место установки на вал подшипника в опоре 2: сечение нагружено изгибающим и крутящим моментами (а также осевой силой для заданий 2.3 и 2.8); концентратор напряжений – посадка с натягом внутреннего кольца подшипника на вал.

9.1.1 Определение силовых факторов

Сечение I – I

Изгибающие моменты, Н · м:

•в горизонтальной плоскости ( XOZ ):

M IГ = R2Г l1 10−3 ,

•в вертикальной плоскости (YOZ ):

M IВ = R2В l1 10−3 ,

•момент от консольной силы:

M Iкон = R1к (l −l1 ) 10−3 .

Суммарный изгибающий момент, Н · м: |

|

||||||||||||

M I |

= |

(M IВ + M I кон )2 + M I2Г |

– для задания 2.1; |

(9.1) |

|||||||||

M I |

= |

M I2В + M I2Г |

+ M I кон |

– |

для заданий 2.3 и 2.5; |

(9.2) |

|||||||

M I |

= |

(M IВ − M I кон)2 + M I2Г – |

для задания 2.8. |

(9.3) |

|||||||||

Крутящий момент, Н · м: |

|

|

|

|

|

||||||||

MкI = Mк . |

|

|

|

|

|

|

|

|

|

||||

Осевая сила (для заданий 2.3 и 2.8), Н: |

|

||||||||||||

FaI = Fa1 |

– для задания 2.3, где Fa1 |

– осевая сила на червяке (см. |

раздел 7.1); |

||||||||||

FaI = Fa – для задания 2.8, где Fa |

– осевая сила в зубчатом зацеплении (там |

||||||||||||

|

|

же). |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

Сечение II-II |

|

|

|

|

|

||||

Изгибающий момент, Н · м: |

|

|

|

|

|||||||||

M |

II |

= M |

II кон |

= F l |

2 |

10−3 , |

|

|

|

|

(9.4) |

||

|

|

|

к |

|

|

|

|

|

|

|

|||

где Fк |

см. раздел 7.3.2. |

|

|

|

|

|

|||||||

Крутящий момент, Н · м: |

|

|

|

|

|

||||||||

M кII = M к . |

|

|

|

|

|

|

|

|

|

||||

Осевая сила (для заданий 2.3 и 2.8), Н: |

|

||||||||||||

FaII |

= Fa1 |

для задания 2.3 ( Fa1 |

– см. выше); |

|

|||||||||

FaII |

= Fa |

для задания 2.8 ( Fa |

– см. выше). |

|

|||||||||

55

9.1.2 Геометрические характеристики опасных сечений вала

|

|

|

|

|

|

|

|

|

|

|

Сечение I-I |

|

|

|

|

|

|

|

|

|||

W |

|

|

|

|

πd |

3 |

|

|

|

|

|

|

|

|

|

|

|

|

||||

I |

= |

|

|

|

|

|

|

f 1 |

,мм3 – момент сопротивления сечения на изгиб; |

|||||||||||||

|

|

|

32 |

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

πd 3 |

|

|

|

|

|

|

|

|

|

|||||

W |

|

= |

|

|

|

f 1 |

,мм3 – момент сопротивления сечения на кручение; |

|||||||||||||||

|

|

|

|

|

|

|||||||||||||||||

|

кI |

|

|

|

|

16 |

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

πd |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

A |

|

= |

|

|

|

|

|

|

f 1 |

,мм2 – площадь сечения. |

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

I |

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Здесь d f 1 – |

диаметр впадин зубьев шестерни (витков червяка) – см. раздел |

|||||||||||||||||||||

7.1. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сечение II-II |

|

|

|

|

|

|

|

|||

W |

|

|

|

|

|

|

π d 3 |

,мм3 ; W |

|

π |

d 3 |

A = |

π d |

2 |

|

|||||||

II |

|

= |

|

|

|

|

|

|

|

под1 |

= |

|

под1 |

,мм3 ; |

|

под1 |

,мм2 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

32 |

|

кII |

|

|

16 |

|

II |

4 |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Здесьdпод1 – |

диаметр вала под внутреннее кольцо подшипника (см. раздел |

|||||||||||||||||||||

6.1.2 для заданий 2.1, 2.5 и 2.8, раздел 6.2.2 для задания 2.3). Расшифровку остальных параметров – см. выше.

9.1.3. Расчет вала на статическую прочность

Сечение I-I

Напряжения изгиба с растяжением (сжатием) σI и напряжения кручения τI , МПа:

|

|

|

|

|

K |

пер |

M |

I |

103 |

K |

пер |

F |

|

|

|||||||||

σI |

= |

|

|

|

|

|

|

|

|

+ |

|

|

aI |

, |

|

(9.5) |

|||||||

|

|

|

|

WI |

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

AI |

|

|

||||

|

|

|

|

K |

пер |

M |

кI |

103 |

|

|

|

|

|

|

|||||||||

τI = |

|

|

|

|

|

|

, |

|

|

|

|

|

|

|

(9.6) |

||||||||

|

|

|

|

WкI |

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

= Ммакс ). |

|||

где K |

|

|

– коэффициент перегрузки (см. раздел 1.1, глава 1, часть 1: K |

пер |

|||||||||||||||||||

|

пер |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Мном |

||

Частные коэффициенты запаса прочности по нормальным и касательным на- |

|||||||||||||||||||||||

пряжениям: |

|

|

|

|

|

τT |

|

|

|

|

|

|

|

|

|||||||||

S |

Tσ I |

= σТ ; S |

TτI |

= |

, |

|

|

|

|

|

(9.7) |

||||||||||||

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

σI |

|

|

τI |

|

|

|

|

|

|

||||||||||

где σT – предел текучести по нормальным напряжениям для материала шестерни (червяка);

τT – предел текучести по касательным напряжениям:

σT = 750 МПа, τT = 450 МПа (см. 1, табл.10.2 для стали 40Х и σB = 900

МПа).

56

Общий коэффициент запаса прочности по пределу текучести: |

|

||

STI = |

STσI STτI |

≥[ST ]= 2,0 . |

(9.8) |

|

ST2σI +ST2τI |

|

|

Сечение II-II

Напряжения изгиба с растяжением (сжатием) σII и напряжение кручения τII , МПа:

|

|

|

K |

пер |

M |

II |

103 |

K |

пер |

F |

|

||||||

σII = |

|

|

|

|

|

|

|

+ |

|

aII |

; |

(9.9) |

|||||

|

|

|

|

|

WII |

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

AII |

|

|||||

|

|

K |

пер |

M |

кII |

103 |

|

|

|

|

|

||||||

τII = |

|

|

|

|

|

|

. |

|

|

|

|

(9.10) |

|||||

|

|

|

|

|

|

WкII |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Частные коэффициенты запаса прочности по нормальным и касательным напряжениям:

S |

TσII |

= |

σT ; S |

TτII |

= |

τT , |

(9.11) |

|

|

σII |

|

τII |

|

||

где σT и τT – см. выше. |

|

||||||

Общий коэффициент запаса прочности по пределу текучести: |

|

||||||

STII = |

STσII STτII |

|

≥[ST ]= 2,0 . |

(9.12) |

|||

|

|

|

ST2σII +ST2τII |

|

|

||

9.1.4. Расчет вала на сопротивление усталости

Сечение I-I

Определяем амплитуды напряжений и среднее напряжение цикла, МПа:

σaI =σиI = M I 103 |

(9.13); |

τaI = MкI 103 |

; τтI =τaI . |

(9.14) |

WI |

|

2WкI |

|

|

Пределы выносливости вала в рассматриваемом сечении, МПа:

σ−1D = |

σ−1 |

(9.15); |

τ−1D = |

τ−1 |

, |

(9.16) |

|

|

|||||

|

KσD |

|

KτD |

|

||

где σ−1 и τ−1 – пределы выносливости гладких образцов при симметричном цикле

изгиба и кручения:

σ−1 = 410 МПа, τ−1 =240 МПа (см. 1, табл. 10.2 для стали 40Х и σB = 900

МПа);

Kσ D и KτD – коэффициенты снижения предела выносливости: |

|

|||||

Kσ D |

= |

(Kσ / Kdσ +1/ KFσ )−1 |

, |

(9.17) |

||

|

|

|||||

|

|

|

KV |

|

||

K |

= |

(Kτ /Kdτ +1/ KFτ )−1 |

, |

(9.18) |

||

|

||||||

τD |

|

|

KV |

|

||

|

|

|

|

|||

57

где Kσ и Kτ – эффективные коэффициенты концентрации напряжений:

Kσ =1,7 (см. 1, табл. 10.11 для шлицев и σB = 900МПа),

Kτ =1,55 (там же для эвольвентных шлицев иσB = 900МПа);

Kdσ и Kdτ – коэффициенты влияния абсолютных размеров поперечного

сечения. Значения коэффициентов находим по табл. 10.7 (см. 1, стр. 189 [191]) графа «Кручение для всех сталей и изгиб для легированной стали») в зависимости от диаметра d f 1 .

Примечание. При несовпадении значения d f 1 с табличными значениями диаметра вала применяем формулу интерполяции:

K dσ |

= K dσ (d <) − |

Kdσ (d <) −K dσ (d >) |

(d f 1 − d <), |

(9.19) |

|

||||

|

|

d > −d < |

|

|

где K dσ (d <) и K dσ (d >) – значения коэффициента K dσ |

для мень- |

|||

шего (d <) и бόльшего (d >) табличных значений диаметра вала; d < и d > – меньшее и большее табличные значения диаметра вала, в диапазоне которых находится d f 1 . Значения коэффициен-

тов Kdσ (Kdτ ) определяем с точностью до третьего знака.

KFσ

KV

и KFτ – коэффициенты влияния качества поверхности:

KFσ = 0,91…0,86 и KFτ = 0,95…0,92 (см. 1, табл. 10.8 для чистого шлифования с шероховатостью Ra = 0,8 мкм, при σB > 700 МПа)

Примечание. Рекомендуется из предлагаемого диапазона значений коэффициентов K Fσ и K Fτ принимать средние значения.

– коэффициент влияния поверхностного упрочнения (см. 1, табл.

10.9):

KV = 1,0 – при отсутствии упрочнения (для заданий 2.1, 2.5 и 2.8); KV = 2.4…2.8 – при закалке поверхности ТВЧ (для задания 2.3).

Рассчитываем пределы выносливости вала σ−1D и τ−1D с точностью до второ-

го знака.

Далее определяем коэффициенты запаса по нормальным и касательным напряжениям:

Sσ = σ−1D , Sτ = |

τ−1D |

, |

(9.20) |

|

τaI +ψτD τmI |

||||

σaI |

|

|

где ψτD – коэффициент чувствительности к асимметрии цикла касательных напряжений:

ψτD = |

ψτ |

, при этом ψτ = 0,1 (см. 1, табл. 10.2 для стали 40Х и σB = |

|

||

|

KτD |

|

900МПа).

Коэффициент запаса прочности в рассматриваемом сечении:

S = Sσ Sτ ≥[S]= 2,0 . (9.21)

Sσ2 + Sτ2

58

Сечение II-II

Определяем амплитуды напряжений и среднее напряжение цикла, МПа:

σaII =σиII = M II 103 |

(9.22); |

τaII = MкII 103 |

; τmII =τaII . |

(9.23) |

WII |

|

2WкII |

|

|

Пределы выносливости вала в рассматриваемом сечении, МПа:

σ−1D = |

σ−1 |

(9. 24); τ−1D = |

τ−1 |

, |

KσD |

|

|||

|

|

KτD |

||

где σ−1 = 410МПа; τ−1 = 240МПа;

Коэффициенты снижения предела выносливости:

KσD = (Kσ / Kdσ +1/ KFσ )−1 ;

KV

KτD = (Kτ / Kdτ +1/ KFτ )−1 .

KV

(9.25)

(9.26)

(9.27)

Для оценки концентрации напряжений в местах установки на валу деталей с натягом используем отношения Kσ / Kdσ и Kτ / Kdτ (см. 1, табл. 10.13 для σB =

900МПа) в зависимости от диаметра вала под подшипник dпод1 :

Kσ / Kdσ = , Kτ / Kdτ = .

Коэффициенты влияния качества поверхности:

KFσ =0,91…0,86, KFτ = 0,95…0,92.

Коэффициент влияния поверхностного упрочнения: KV = 1 – поверхность без упрочнения.

Примечание. При необходимости допускается закалка поверхно-

сти ТВЧ: КV =2,4…2,8.

Рассчитываем пределы выносливости вала |

σ−1D и τ−1D с точностью до вто- |

|||

рого знака. |

|

|

|

|

Далее определяем коэффициенты запаса по нормальным и касательным на- |

||||

пряжениям: |

|

|

|

|

Sσ = σ−1D , Sτ = |

τ−1D |

, |

(9.28) |

|

τaII +ψτD τmII |

||||

σaII |

|

|

||

где ψτD = ψτ – коэффициент чувствительности к асимметрии цикла касательных |

|||

|

KτD |

|

|

напряжений, при этом ψτ =0,1 (см. 1, табл. 10.2, для стали 40Х и σB = 900МПа). |

|||

Коэффициент запаса прочности в рассматриваемом сечении: |

|

||

S = |

Sσ Sτ |

≥[S]= 2,0 . |

(9.29) |

|

Sσ2 + Sτ2 |

|

|

Вывод: статическая прочность входного вала и сопротивление усталости обеспечены в обоих опасных сечениях: SТ >[SТ ]= 2,0 , S > [S]= 2,0 .

59

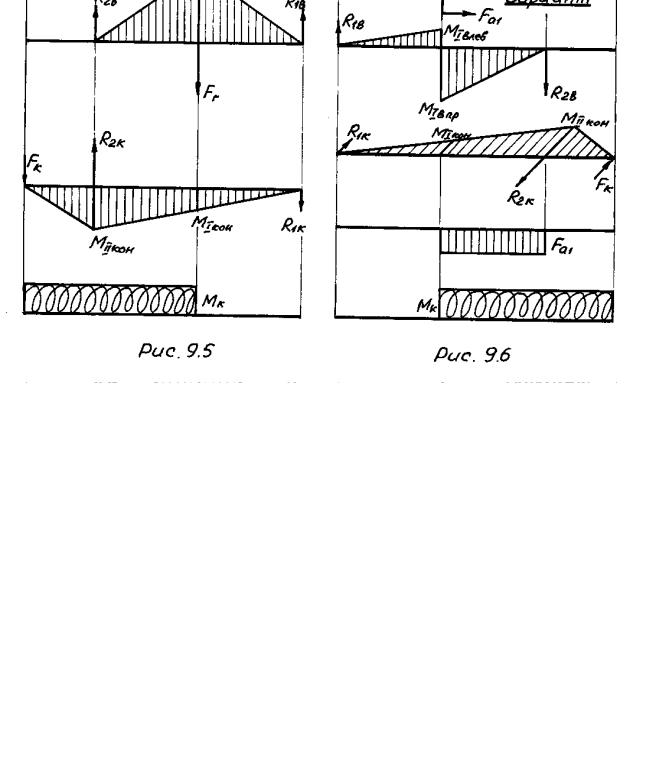

9.2. Выходной вал

Эпюры внутренних силовых факторов для задания 2.1 приведены на рис. 9.5, для задания 2.3 – на рис. 9.6, для задания 2.5 – на рис. 9.7 и для задания 2.8 – на рис. 9.8, при этом крутящий момент численно равен вращающему: Мк =Т3 для

задания 2.1, Мк =Т2 для заданий 2.3 и 2.5, Мк =Т′3 для задания 2.8 (см. раздел 1.3, глава 1, часть 1).

60