Леонтьев, Б.С. Расчет привода учебное пособие / Леонтьев, Б.С. Расчет привода учебное пособие в 2 частях. Часть 2

.pdf

Значение диаметра dкон2 округляем в большую сторону до величины, кратной

5, так, чтобы принятое значение было больше рассчитанного не менее, чем на 3 мм.

Форму концевой части вала рекомендуется принять конусной (рис. 6.1, а), если d входит в число диаметров dкон таблицы 6.2., и цилиндрической

(рис.6.2), если dкон2 входит в число диаметров dкон таблицы 6.4. Для конусной за-

концовки необходимо выписать из таблицы 6.2 параметры: dкон2 , d3 ,l ,l1 ,b ×h ,t ; а из таблицы 6.3 параметры проточки резьбы: f,R,R1,d f ,z. Для цилиндрической за-

концовки из таблицы 6.4 необходимо выписать параметры: dкон2 , l , c , r ,b ×h . dсал – диаметр вала под сальниковое войлочное кольцо (сальник):

dсал = dкон2 – для конусной законцовки вала;

dсал = dкон2 + 5мм – для цилиндрической законцовки.

dпод2 – диаметр вала под внутреннее кольцо подшипника(d ): dпод2 = dсал .

По диаметру dпод2 (d ) производим выбор шарикоподшипника легкой или

средней серии:

• радиального, однорядного по ГОСТ 8338–75 (см. 1, табл. 24.10, стр. 459) – для прямозубой зубчатой передачи (задания 2.1 и 2.5);

• радиально-упорного с α = 26 0 по ГОСТ 831–75 (см.1, табл. 24.15., стр. 464)

– для косозубой зубчатой передачи (задание 2.8).

При выборе серии подшипника руководствуемся рекомендацией:

Cr′ = Ко.к.2 |

Ft |

2 + F 2 |

3 Lh n2 ≤Cr , |

(6.12) |

|

|

r |

|

|

где Cr′ – динамическая нагрузка на подшипник, Н; Ft , Fr и Lh – см. выше в разделе 6.1.2;

n2 – частота вращения выходного вала, об/мин (см. раздел 1.3.,глава 1, часть 1, при этом n2 n2 для задания 2.5, n2 n3 для заданий 2.1 и 2.8); Ко.к.2 – коэффициент, учитывающий конструктивные особенности работы редуктора в составе привода, при этом:

Ко.к.2 = 0,077 для задания 2.1,

Ко.к.2 = 0,093 для задания 2.5,

Ко.к.2 = 0,04 для задания 2.8;

Сr – динамическая грузоподъемность подшипника, Н [см. для диаметра

dпод2 (d ) сначала легкой, а потом средней серии, добиваясь выполнения

неравенства (6.12)].

Примечание. Для косозубой передачи допускается применение радиально-упорного шарикоподшипника с углом α =12o .

Для выбранного подшипника указываем обозначение по ГОСТ и выписываем следующие данные: d ; Д ; В; r ; Дш ;Cr ;Cor .

11

Таблица 6.5

Размеры, мм

|

Сечение |

|

Шпоночный паз |

|

Допус- |

||||

Диаметр вала |

Глубина |

|

|

Радиус закругле- |

каемая |

||||

dк (d ) |

шпонки |

|

|

|

|

ния r |

длина |

||

|

b ×h |

вал t |

втулка t |

2 |

|

не бо- |

не ме- |

шпонки |

|

|

|

|

1 |

|

|

лее |

нее |

l |

|

|

|

|

|

|

|

|

|||

Св.20 до30 |

8 |

×7 |

4,0 |

3,3 |

|

|

0,25 |

0,16 |

18…90 |

» 30 » 38 |

10×8 |

5,0 |

3,3 |

|

|

|

|

22…110 |

|

» 38 » 44 |

12×8 |

5,0 |

3,3 |

|

|

|

|

28…140 |

|

» 44 » 50 |

14×9 |

5,5 |

3,8 |

|

|

0,4 |

0,25 |

36…160 |

|

» 50 » 58 |

16 |

×10 |

6,0 |

4,3 |

|

|

45…180 |

||

» 58 » 65 |

18 |

×11 |

7,0 |

4,4 |

|

|

|

|

50…200 |

» 65 » 75 |

20 |

×12 |

7,5 |

4,9 |

|

|

|

|

56…220 |

» 75 » 85 |

22 |

×14 |

9,0 |

5,4 |

|

|

0,6 |

0,4 |

63…250 |

» 85 » 95 |

25 |

×14 |

9,0 |

5,4 |

|

|

70…280 |

||

» 95 » 110 |

28 |

×16 |

10,0 |

6,4 |

|

|

|

|

80…320 |

Примечание. Размер l брать из ряда:…32;36;40;45;50;56;63;70;80; |

|

||||||||

90;100;110;125;140;160. |

|

|

|

h =10 мм, lш (l) = 63 |

|

||||

Обозначение шпонки, имеющей b =16 мм, |

|

||||||||

мм: «Шпонка 16 ×10 ×63 ГОСТ 23360 –78». |

|

|

|

||||||

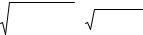

По конструктивной схеме №1 на валу устанавливается зубчатое колесо, вращающий момент от которого передается валу с помощью шпоночного соедине-

ния (рис. 6.3).

У стандартных шпонок размеры сечения b и h зависят от диаметра вала и подобраны так, что нагрузку соединения ограничивают напряжения смятия, возникающие на боковых гранях шпонки.

dк – диаметр вала под зубчатое колесо:

12

dк = dпод2 +(6...10)мм (значение dк рекомендуется принимать кратным 2

или 5).

Параметры призматических шпонок исполнения 1 (с закругленными концами: R = 0,5b ) по ГОСТ 23360–78 приведены в таблице 6.5.

По диаметруdк производим выбор призматической шпонки и выписываем следующие параметры по табл. 6.5: b;h;t1;t2 ;r.

Определяем длину шпонки, используя соотношение:

lш(l) = lст −10 мм, гдеlст – см. раздел 6.1.1. Полученное значение округляем в

большую сторону до ближайшей стандартной величины (см. примечание к табл. 6.5) и указываем обозначение шпонки по ГОСТ (там же).

Проверяем шпонку по напряжению смятия, для чего определяем рабочую длину шпонки, мм:

lр = lш −b .

Находим действующее напряжение смятия, МПа:

σ |

|

= |

|

2 103 |

Т2 |

|

|

≤[σ] |

, |

(6.13) |

|||

см |

d |

|

l |

|

(h −t |

) |

|||||||

|

|

к |

р |

см |

|

|

|||||||

|

|

|

|

|

|

1 |

|

|

|

|

|

||

где Т2 – вращающий момент на валу зубчатого колеса, Н · м [см. выше расчет

dкон2 по формуле (6.11)];

[σ]см = 100 МПа – допускаемое напряжение смятия.

Примечание. При невыполнении указанного соотношения необходимо увеличитьdк на (5…8) мм, произвести заново выбор

шпонки и проверку ее на смятие, добиваясь выполнения соотно-

шения (6.13).

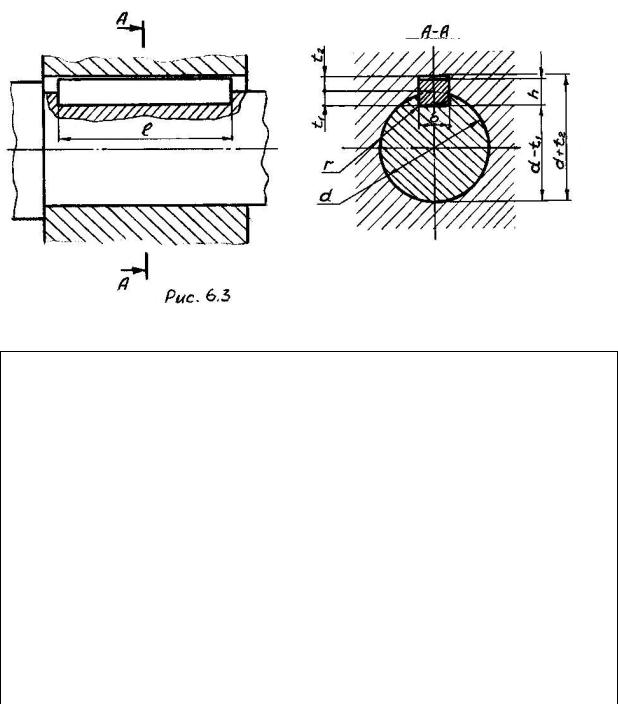

Конструктивная схема зубчатого колеса представлена на рис. 6.4 (подробнее конструкцию цилиндрических зубчатых колес – см.1, раздел 5.1).

Длину lст посадочного отверстия колеса, согласованную с длиной стандартной шпонки lш – см. выше. Должно быть: lст = b2 + A2 (см. раздел 6.1.1), при этом желательно, чтобы выдерживалось соотношение: lст = (0,8…1,5) dк .

Диаметр dст назначают в зависимости от материала ступицы:

для стали dст = (1,5…1,55) dк , при этом значение dст округляют до величины, кратной 2 или 5 и входящей в рассчитанный диапазон. Ширину S торцов зубча-

того венца принимают: S =2,2 m +0,05 b2 , где т– модуль зацепления, мм. Тол- |

|

щина диска: |

C ≈ 0,5(S + Sст )≥ 0,25b2 , где Sст = 0,5(dст −dк ). Допускается |

C = (0,35...0,4)b2 . На торцах зубчатого венца выполняют фаски f = (0,5…0,6) т,

округляя их до стандартного значения по таблице 6.6. На прямозубых зубчатых колесах фаску выполняют под углом αф = 45o , на косозубых колесах при твердо-

сти рабочих поверхностей менее 350НВ – под углом αф = 45o , а при бόльшей

твердости – |

α |

ф |

=15...20o (модуль m и ширину зубчатого венца колеса b – см. в |

|

|

2 |

разделе 6.1.1).

d – диаметр буртика на валу для упора зубчатого колеса (рис. 6.4):

13

dбур2 = dк + (6…10)мм.

lбур2 – длина буртика: lбур2 = A2 ( A2 – см. раздел 6.1.1).

|

|

|

|

Рис. 6.4 |

|

|

|

|

|

|

|

|

|

|

|

Таблица 6.6 |

|

dк , |

20…30 |

30…40 |

40…50 |

50…80 |

80…120 |

120…150 |

150…250 |

250…500 |

мм |

|

|

|

|

|

|

|

|

f , |

1,0 |

1,2 |

1,6 |

2,0 |

2,5 |

3,0 |

4,0 |

5,0 |

мм |

||||||||

Посадки, применяемые при установке выходного вала:

•посадка внутреннего кольца подшипника на вал – ø50k6 (для dпод2 = 50мм);

•посадка наружного кольца подшипника в отверстие корпуса – ø90H7 (для

Д= 90мм);

•посадка зубчатого колеса на вал – ø60 Hn67 (для dк=60мм);

•посадка шпонки в паз вала – 18 Nh99 (для b =18мм);

•посадка шпонки в паз ступицы зубчатого колеса – 18 Jhs99 .

14

6.2. Конструктивные размеры элементов червячного редуктора

6.2.1. Червячная передача

Выписываем размеры элементов червячной передачи, мм: aw – межосевое расстояние;

d1 и d2 – делительные диаметры червяка и червячного колеса; da1 – диаметр вершин витков червяка;

d f 1 – диаметр впадин червяка;

b1 – длина нарезанной части червяка; da2 – диаметр вершин зубьев колеса; d f 2 – диаметр впадин колеса;

dae2 – диаметр колеса наибольший; b2 – ширина венца колеса;

Примечание. Вышеуказанные параметры – см. в соответствующих разделах расчета червячной передачи (глава3, часть 1).

Рассчитываем остальные параметры, мм:

lст – длина ступицы червячного колеса. Для ступицы должны выдерживаться следующие соотношения: lcm >b2 ; lcm = (0,8...1,5) dк , где dк – диа-

метр вала под червячное колесо (см. раздел 6.2.3).

По конструктивной схеме №3 lст ≤ Ввн −2 10 мм ( Ввн – см. раздел 6.2.3). dст – диаметр ступицы червячного колеса: червячное колесо выполняется со-

ставным, при этом центр – стальной, а зубчатый венец – из бронзы. Для стального центра: dст = (1,5...1,55) dк .

A – радиальный зазор между зубьями червячного колеса по dae2 , а также витками червяка по da1 и внутренними поверхностями стенок корпу-

са: A =8...15 мм. Уточненный |

расчет производим по формуле: |

|||||

A = 3 L +3, гдеL – |

расстояние |

между внешними поверхностями вра- |

||||

щающихся деталей: |

L = |

dae2 |

+aw + |

da1 |

. Полученное значение A округ- |

|

|

|

2 |

|

|

2 |

|

ляем в большую сторону до целого числа. Параметры dae2 ; aw и da1 – см. выше.

6.2.2. Конструкция входного вала (индекс 1 по схеме №3)

Предварительно оцениваем диаметр законцовки вала из расчета только на кручение при пониженных допускаемых напряжениях.

dкон1 – диаметр концевой части вала, мм:

dкон1 = 3 |

16 103 T |

, |

(6.14) |

π [τ] 1 |

где Т1 – вращающий момент на входном валу редуктора, Н · м

15

(Т1 Т1 , см. раздел 1.3, глава 1, часть 1); [τ] =12 МПа – допускаемое касательное напряжение для входного вала.

Значение диаметра dкон1 округляем в большую сторону до величины, кратной

5, так, чтобы принятое значение было больше рассчитанного не менее, чем на 3 мм.

Примечание. Диаметр законцовки dкон1 необходимо согласовать с диаметром вала электродвигателя d1 (см. раздел 1.1,глава 1,

часть 1), соединенных между собой муфтой упругой втулочнопальцевой (МУВП) ГОСТ 21424 – 93. Соответствие диаметров вала электродвигателя и законцовки входного вала – см. табл. 6.1. Номинальный крутящий момент муфты Тн и допускаемое ради-

альное смещение валов ∆ – также по табл. 6.1.

Форму концевой части вала для диаметровdкон1 = 25;30;35;40;45;55;70;90 мм

рекомендуется выбрать конусной (рис. 6.1, a ). Для конусной законцовки из таблицы 6.2 выписываем следующие данные: dкон1 ; d3 ;l;l1;b×h;t .

Проточка резьбы конусной законцовки должна быть выполнена по рис. 6.1, б. Из таблицы 6.3 для нее должны быть выписаны следующие параметры: f,R,R1,d f ,z.

Цилиндрическая форма законцовки рекомендуется для диаметров dкон1 =16;18;19;20;50;60;65;75;80;85 мм. (см. рис. 6.2). Для нее из таблицы 6.4 вы-

писываем следующие данные: dкон1;l;r;c;b ×h .

dман – диаметр вала под манжету (см. 1 табл. 24.26, стр. 473, 474): dман = dкон1 – для конусной законцовки вала;

dман = dкон1 + (1…5)мм – для цилиндрической законцовки.

По dман(d )выписываем параметры манжеты, выполняем эскиз и указываем обозначение по ГОСТ, при этом значение диаметра dман должно быть кратным 5.

Например, для цилиндрической законцовки, имеющей dкон1 =18

мм, dман =18+2=20 мм: «Манжета 1–20×40–3 ГОСТ 8752–79»; для

конусной законцовки, имеющей dкон1 = 45 мм, dман = 45 мм: «Манжета 1–45×65–3 ГОСТ 8752–79».

dрез – диаметр резьбы шлицевой гайки, предназначенной для поджатия под-

шипников правой опоры к буртику вала и законтренной стопорной шайбой (см.1, табл. 24.22, 24.23, стр. 470, 471). При выборе резьбы должны быть обеспечены следующие соотношения:

•dрез(d )≤ dпод1 , где dпод1 – см. ниже;

•d1 > dман , где d1 – внутренний диаметр резьбы по таблице 6.7.

16

|

|

|

|

|

|

Таблица 6.7 |

|

|

|

Размеры, мм |

|

|

|

||

|

|

|

|

|

|

|

|

dкон1 |

dман |

|

dрез(d ) |

|

d1 |

|

dпод1 |

|

|

|

|

|

|

|

40 |

35 |

35 |

|

М39×1,5 |

|

37,376 |

|

|

40 |

40 |

|

М42×1,5 |

|

40,376 |

|

45 |

45 |

45 |

|

М48×1,5 |

|

46,376 |

|

50 |

50 |

55 |

|

М60×2,0 |

|

57,835 |

|

60 |

55 |

55 |

|

М60×2,0 |

|

57,835 |

|

60 |

60 |

65 |

|

М68×2,0 |

|

65,835 |

|

70 |

Для выбранной резьбы выполняем эскиз гайки, шайбы и паза на валу под язычок стопорной шайбы, выписываем их параметры и указываем обозначение гайки и шайбы по ГОСТ.

Параметры гайки: d; Д; Д1; H;b;h;c (см.1, табл. 24.22, стр. 470); шайбы: d; Д; Д1;l;b;h;s (см.1, табл. 24.23, стр.471)

Примечание. Обозначение гайки и шайбы для М39 ×1,5: «Гайка М39 ×1,5 – 7Н.05.05 ГОСТ 11871–88»; «Шайба Н.39.01.05 ГОСТ 11872-89».

Параметры паза на валу под язычок стопорной шайбы: dрез(d );a1;a2 ;a3 ;a4 ;d1 (см. 1, табл. 24.24, стр. 471, 472).

Для обеспечения надежного завинчивания гайки по диаметру dрез выполняем

проточку резьбы (см. рис. 6.1, б), для которой из таблицы 6.3 в зависимости от шага резьбы выписываем следующие параметры: f,R,R1,d f ,z.

dпод1 – диаметр вала под внутреннее кольцо подшипника, значение которого должно быть кратным 5(рекомендуемые значения dпод1 – по табл. 6.7).

По dпод1 (d ) для правой опоры производим выбор конического роликопод-

шипника ГОСТ 27365-87 в количестве 2 шт. легкой или средней серии (см. 1, табл. 24.16, стр. 465).При выборе серии роликоподшипника необходимо руководствоваться следующей рекомендацией:

Cr′ = Ко.к.1 (0,4 Ft12 + Fr2 +У Fa1 ) к Lh n1 ≤Cr , |

(6.15) |

где Сr′– динамическая нагрузка на подшипник, Н;

Ко.к.1 = 0,058 – коэффициент, учитывающий конструктивные особенности

работы редуктора в составе привода;

Ft1, Fr и Fa1 – окружная, радиальная и осевая силы на червяке, Н (см.

раздел 3.8, глава 3, часть 1);

Lh =7665ч – заданный ресурс работы привода в часах (см. раздел 3.2.1,

глава 3, часть 1);

n1 – частота вращения входного вала (см. раздел 1.3, глава 1, часть 1); к=10/3 – показатель степени для роликоподшипников;

17

У – параметр роликоподшипника (сначала легкой, а затем средней серии);

Сr – динамическая грузоподъемность подшипника, Н [см. для dпод1 (d )

сначала легкой, а потом средней серии, добиваясь выполнения неравен-

ства (6.15)].

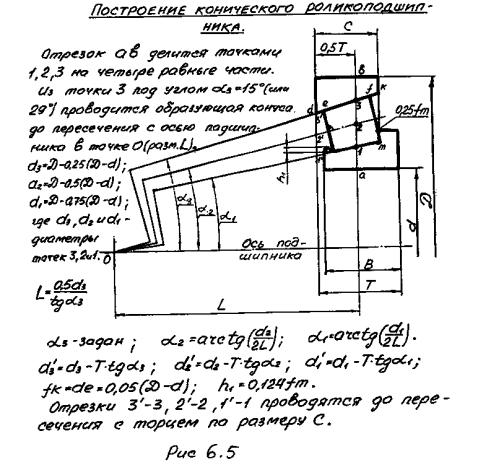

Для выбранного роликоподшипника указываем обозначение по ГОСТ и выписываем следующие данные: d; Д;Т; B;C;r1;r2 ;Cr ;Cor ;e;У;У0 . Для обеспечения построения подшипника на чертеже выполняем по рис. 6.5. расчет элементов внутренней конструкции роликоподшипника: d3;d2 ;d1; L;α3;α2 ; α1;d3′;d2′; d1′;

fк = dе. Размеры fm и h1 определяем при построении.

Примечание. Обозначение роликоподшипника легкой серии при dпод1 = 40 мм: «Подшипник 7208 ГОСТ 27365–87».

Эвольвентный червяк ( ZI ) выполняется заодно с валом; его нарезанная часть расположена симметрично относительно оси червячного колеса; между червяком и участками вала под опорные подшипники находятся буртики, служащие упорами для подшипников.

dбур1 – диаметр буртика справа и слева от червяка, для которого должны вы-

держиваться следующие соотношения: |

|

d f 1 > dбур1 ≥ dпод1 +3r1 , |

(6.16) |

где d f 1 – диаметр впадин червяка (см. раздел 6.2.1.); |

r1 – параметр роликопод- |

шипника (см. выше). Значение dбур1 выбираем так, чтобы оно было ближе к пра-

вой части соотношения и было кратно 2 или 5.

Примечание. В случае, если d f 1 < dпод1 +3r1 , то длину буртика следует разбить на два участка с диаметрами dбур′ 1 (участок, граничащий с червяком) и dбур1 (участок, граничащий с подшипником, длиной не менее 10 мм). В этом случае соотношение запи-

|

′ |

Такой же должна |

шется в виде: d f 1 > dбур1 ; dбур1 ≥ dпод1 +3r1 . |

||

быть конструкция вала и слева от червяка. |

|

|

lбур1пр – длина буртика справа от червяка, т.е. расстояние от торца нарезан- |

||

ной части |

червяка до торца внутреннего кольца роликоподшипника, |

|

мм: |

+δ1 +(Т − В)− b1 , |

|

lбур1пр = К2 |

(6.17) |

|

|

2 |

|

где Т и В – параметры роликоподшипника (см. выше); b1 – параметр червяка (см. раздел 6.2.1);

К2 – расстояние от оси симметрии червячной передачи до торца прили-

ва на корпусе редуктора для правого подшипникового узла (см. конструктивную схему №3), мм:

К2 |

= Г2 − К2 |

, |

(6.18) |

|

1 |

|

|

где Г – расстояние от оси червячного колеса до прилива на корпусе (гипотенуза прямоугольного треугольника с катетами К2 и К1 ):

18

Г = |

dae2 |

+ A, |

(6.19) |

||

|

|||||

2 |

|

|

|

|

|

где dae2 иA – см. раздел 6.2.1; |

|

||||

К1 – расстояние от плоскости разъема корпуса редуктора до поверхно- |

|||||

сти прилива по диаметру, мм: |

|

||||

К1 = aw − |

Д2 |

, |

(6.20) |

||

|

|||||

2 |

|

|

|||

где aw – межосевое расстояние червячной передачи (см. раздел 6.2.1); |

|||||

Д2 – диаметр прилива, приравниваемый наружному диаметру крышки |

|||||

подшипникового узла (см. 3, стр. 68…74). Д2 |

определяется по диаметру |

||||

Дa стакана, в котором устанавливаются подшипники правой опоры (см. |

|||||

1, рис. 8.1, a ), мм: |

|

||||

Дa = Д +2δ ; |

(6.21) |

||||

где Д – наружный диаметр роликоподшипника (см. выше);δ – толщина стенки стакана.

Примечание. Значение δ следует выбрать из рекомендуемого диапазона так, чтобы величина Да получилась кратной 5. Например: Д =72 мм, диапазон значенийδ : 7…9 мм. Принимаемδ

= 9 мм, тогда Да = 72+ 2 9 = 90 мм.

19

Кроме того, для стакана необходимо определить δ1 и δ2 , а также Д2 и

Д1 :

δ1 ≈δ –толщина буртика, являющегося упором для наружного кольца

подшипника;

δ2 ≈1,2δ – толщина фланца стакана;

Д2 – наружный диаметр фланца;

Д1 – диаметр осей болтов крепления фланца стакана и крышки под-

шипникового узла к корпусу редуктора.

Для определения Д2 и Д1 представим диаметр стакана Дa как наружный диаметр Д условного подшипника и по справочным данным крышек подшипниковых узлов находим Д2 и Д1 (см. 3, стр. 68…74).

Находим значение К1 по формуле (6.20), затем рассчитываем значение К2

по формуле (6.18) и округляем его в бόльшую сторону до целого числа. Далее определяем lбур1пр по формуле (6.17).

По dпод1 (d ) для левой опоры входного вала производим выбор радиального

однорядного шарикоподшипника ГОСТ 8338–75 (см. 1, табл. 24.10, стр. 459) такой же серии, что и для роликоподшипников правой опоры. Для установки подшипника используем стакан, аналогичный по габаритным размерам стакану правой опоры с той разницей, что у него не должно быть буртика δ1 для упора под-

шипника, но положение подшипника от края стакана должно быть выполнено по размеру, равному δ1 .

Для выбранного подшипника выполняем эскиз, указываем обозначение по ГОСТ и выписываем следующие данные: d; Д; B;r; Дш;Cr ;Cor .

Примечание. Обозначение шарикоподшипника легкой серии при dпод1 = 40 мм: «Подшипник 208 ГОСТ 8338–75».

lбур1лев – длина буртика слева от червяка, т.е. расстояние от торца нарезанной

части червяка до торца внутреннего кольца шарикоподшипника: |

|

|

lбур1лев = К2 +δ1 |

− b1 , |

(6.22) |

где К2 ;δ1 и b1 |

2 |

|

– см. выше. |

|

|

Посадки, применяемые при установке входного вала:

•посадка внутреннего кольца подшипника на вал – ø40k6 (для dпод1 = 40 мм);

•посадка наружного кольца в отверстие стакана – ø80H7 (для Д = 80 мм);

•посадка стакана в отверстие прилива на корпусе – ø95 H 7 (для Дa = 95 мм). js 6

20