Детали машин. Методички к курсовому проекту / РАСЧЕТ ЦЕПНЫХ ПЕРЕДАЧ

.pdfМинистерство общего и профессионального образования Российской Федерации

НИЖЕГОРОДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра «Детали машин и ТММ»

РАСЧЕТ ЦЕПНЫХ ПЕРЕДАЧ

Методические указания к курсовому проекту по дисциплине «Детали машин»

для студентов машиностроительных специальностей

Нижний Новгород

1999

Составители: А.А. Ульянов, Ю.П. Кисляков, В.В. Андреев

УДК 621.81 (075.5)

Расчет цепных передач: Метод. указания к курсовому проекту по дисциплине «Детали машин» для студентов машиностроительных спец./ НГТУ; Сост.: А.А. Ульянов, Ю.П. Кисляков, В.В. Андреев.– Н. Новгород, 1999. – 23 с.

Научный редактор Н.В. Дворянинов

Редактор И.И. Морозова

Подп. к печ. 08. 02.99. Формат 60х841/16. Бумага газетная.. .

Печать офсетная Печ. л. 1,5. Уч.- изд. л.1,3. Тираж 250 экз. Заказ 56. Нижегородский государственный технический университет. Типография НГТУ,. 603600, .Н. Новгород, ул. Минина, 24.

© Нижегородский государственный технический университет, 1999

2

1.ОБЩИЕ СВЕДЕНИЯ

1.1.Целью данных методических указаний является пояснение методики выполнения расчета цепных передач в приводах машин на основе массовой учебной литературы [1, 2, 3]. При необходимости могут быть использованы дополнения из специальных источников [4, 5].

1.2.Рассмотрены только наиболее распространенные двухзвездные цепные передачи. Расчет многозвездных передач см. в [4].

1.3.В качестве приводных применяют роликовые, втулочные и зубчатые цепи (приложения 1, 2).

По ГОСТ 13568-75 роликовые и втулочные цепи изготавливают следующих типов:

ПВ – втулочные однорядные (2ПВ - двухрядные); ПРА – роликовые однорядные нормальной точности; ПР – роликовые однорядные повышенной точности (2ПР– двух, 3ПР – трех и 4ПР – четырехрядные); ПРД – роликовые длиннозвенные; ПРИ – роликовые с изогнутыми пластинами.

Втулочные цепи изготавливают только с шагом 9,525 мм и применяют, в частности, в мотоциклах и автомобилях.

Как правило, в приводах используют приводные роликовые цепи. Их не следует путать с тяговыми цепями по ГОСТ 588-81, предназначенными для рабочих органов подъемно-транспортных машин.

Во всех случаях предпочтительнее однорядные цепи даже с увеличением шага, если позволяют габариты передачи.

По возможности следует избегать цепей 3ПР, 4ПР, так как они очень чувствительны к загрязнению, требуют применения высокоточных звездочек, более тщательного монтажа и более строгого контроля в эксплуатации. Иногда при v < 2 м/с вместо многорядных ПР цепей используют однорядные цепи, установленные в несколько рядов на обычных звездочках. Такие цепные передачи называются параллельно-рядными.

Достоинствами зубчатых цепей (тип ПЗ; приложение 2) являются повышенная кинематическая точность, равномерность движения, надежность и меньший шум. Однако они сложнее в изготовлении, тяжелее и дороже. Их ис-

пользуют при больших скоростях (v 5 м/c), нагрузках и в условиях ограниченных габаритов, например, в металлорежущих станках, автомобилях. В приводах общего назначения цепи ПЗ имеют ограниченное применение и вытесняются роликовыми цепями.

5 м/c), нагрузках и в условиях ограниченных габаритов, например, в металлорежущих станках, автомобилях. В приводах общего назначения цепи ПЗ имеют ограниченное применение и вытесняются роликовыми цепями.

Зубчатые цепи по ГОСТ 13552-81 изготавливают двух типов.

Примеры обозначения цепей:

1)ЦЕПЬ ПРА – 25,4 – 6000 ГОСТ 13568-75,

где ПРА – тип цепи; 25,4 – шаг, мм; 60 кН – разрывное усилие;

3

2)ЦЕПЬ 3ПР – 19,05 – 9600 ГОСТ 13568-75,

где 3ПР – приводная роликовая трехрядная, шаг 19,05 мм, разрывное усилие не менее 96 кН.

3)ЦЕПЬ ПЗ – 1 - 19,05 – 74 - 45 ГОСТ 13552-81,

где ПЗ – приводная зубчатая; тип 1; шаг 19,05 мм, разрывное усилие не менее 74 кН, рабочая ширина 45 мм.

2. УКАЗАНИЯ К РАСЧЕТУ

Расчет цепной передачи включает следующие этапы:

1)Подготовка исходных данных

2)Выбор чисел зубьев или внешних диаметров звездочек

3)Определение шага, длины цепи и межосевого расстояния

4)Проверочный расчет

5)Определение сил на валах звездочек

2.1. Исходные данные

Для расчета необходимо иметь:

а) кинематическую схему передачи; б) ограничения, накладываемые условиями компоновки привода;

в) частоту вращения n1 ведущей звездочки и передаточное число u; г) вращающий момент Т1; д) условия эксплуатации;

2.1.1. Кинематическая схема и габариты цепной передачи определяются внешними диаметрами Dе звездочек, межосевым расстоянием a и распо-

ложением передачи в пространстве (углом наклона линии центров звездочек к горизонту).

Размеры рабочего органа машины, состав и компоновка привода могут накладывать ограничения на величины указанных параметров.

2.1.2. Исходные величины n1, u, T1 определяются в кинематическом расчете привода.

Максимально допустимые u цепных передач [5, с.252]: при v < 2 м/с – тихоходные передачи: u до 10;

при 2 < v < 6 м/с – среднескоростные передачи: u до 6; при v > 6 м/с – быстроходные передачи: u до 3

С целью получения рациональных габаритов цепной передачи (особенно Dе2) при разбивке общего передаточного числа привода следует уменьшать u цепной передачи за счет увеличения (в допускаемых пределах) передаточного числа редуктора.

2.1.3. Условия эксплуатации при расчете цепных передач учитываются коэффициентом эксплуатации KЭ [1, с.256]:

4

КЭ= Кд Ка Кн Крег Ксм Креж Кт , |

(1) |

где Кд – коэффициент динамичности нагрузки:

плавная работа, равномерная нагрузка (например, ленточные, цепные транспортеры) Кд = 1; при нагрузке с толчками, ударами (конвейеры с колебаниями нагрузки, металлорежущие станки, строительные машины, судовые двигатели и т.д.) Кд = 1,2…1,5; при нагрузке с сильными ударами (прессы, дробилки, прокатные станы и т.д.) Кд = 1,5…1,8;

Ка - коэффициент длины цепи (межосевого расстояния а): при а = (30…50)Р, где Р – шаг цепи, Ка = 1;

при |

а < 25Р |

Ка = 1,25; |

|||

при |

а = (60…80) Р Ка = 0,9; |

||||

Кн – коэффициент угла |

наклона передачи к горизонту: |

||||

при |

<45 |

Кн = 1; |

|

|

|

при |

45 |

Кн = 0,15 |

; |

||

Крег– коэффициент регулирования (для нормального натяжения цепи): при регулировании положения оси одной из звездочек Крег= 1;

при регулировании оттяжными или нажимными звездочками (роликами)

Крег = 1,1;

для передач с нерегулируемыми осями звездочек Крег = 1,25; Ксм – коэффициент способа смазывания:

при непрерывной смазке в масляной ванне или от насоса Ксм = 0,8; при регулярных капельной или внутришарнирной смазках Ксм = 1; при периодическом смазывании Ксм = 1,5;

Креж – коэффициент режима работы: Креж = 3  S , где S – число смен работы в сутки;

S , где S – число смен работы в сутки;

Кт – температурный коэффициент:

при -25 < T < 150 C Кт = 1

Если по расчету получается КЭ > 2…3, то следует принять меры по улучшению работы передачи.

2.2. Выбор основных параметров 2.2.1. Число зубьев звездочек

Если по габаритам передачи ограничения отсутствуют, то предварительно

z1 'min 29 2u 13; z2 ' uz1 'min 120 (2)

Далее определяют расчетный шаг цепи P , округляют его по стандарту, уточняют z1 , z2 и фактическое u (см. пример 1, стр. 11).

Минимальное число зубьев [5, с.255]

zmin 9 + 0,2 P |

(3) |

5

Если по условиям компоновки привода имеются ограничения по Dе или а (см. пример 2, стр. 16), то по величине момента Т1 и частоте вращения n1 для цепей типа ПРА и ПР по ГОСТ 13568-75 определяют De1 min [4, с.82]:

|

803 |

N |

|

|

|

||

De1 min |

|

|

|

|

|

||

|

|

, |

(4) |

||||

3 n2 |

|||||||

|

|||||||

|

1 |

|

|

|

|||

где N =T1n1/9550 (кВт) – передаваемая мощность.

Наибольший допускаемый диаметр De1 max в зависимости от а и u [4, с.82]

|

|

1,66a |

при |

1 |

u |

4 |

||

|

|

|||||||

D |

|

u |

1 |

|

|

|

(5) |

|

|

|

|

|

|

|

|

||

e1max |

|

a |

|

|

|

|

|

|

|

|

|

при |

4 |

u |

10 |

||

|

|

|

|

|||||

|

|

u |

1 |

|||||

Если позволяют условия, то для увеличения долговечности передачи |

||||||||

принимают |

|

|

|

|

|

|

|

|

|

De1 |

|

|

1,15 De1 min |

(6) |

|||

Диаметр De2 = De1u ( в предварительных расчетах, так как u=z2/z1).

Если задано а, то по условию оптимальности предварительно принимают шаг цепи в пределах

|

|

Р = а/(30…50) |

|

|

(7) |

|||

с округлением его по ГОСТ 13568-75 и определяют числа зубьев звездочек: |

|

|||||||

z1 |

' |

|

180 |

|

|

, |

z2=z1u. |

|

|

|

|

|

(8) |

||||

1 |

|

|

||||||

|

|

|

|

|

||||

|

|

arctg[ |

|

] |

|

|

|

|

|

|

De1 (Р 0,5) |

|

|

|

|||

В передачах зубчатыми цепями z принимают больше на 20…30%, при

этом z1min = 17, z2max = 140.

Рекомендуется выбирать нечетное z (особенно z1), что в сочетании с четным числом звеньев W цепи способствует равномерному износу.

2.2.2. Шаг приводной роликовой цепи

В проектировочном расчете шаг Р цепи определяют по основному критерию работоспособности – износостойкости шарниров [1, с. 257], [2, с. 284]:

Р' 28 |

3 |

T1 K |

э |

|

|

|

, |

(9) |

|||

|

|

|

|||

|

|

z1[ p]o m p |

|

||

где [р]о – допускаемое давление в шарнирах (МПа) для средних условий эксплуатации (табл. 1);

mр – коэффициент рядности цепи: |

|

|

|

число рядов … 1 |

2 |

3 |

4 |

mр… 1 |

1,7 |

2,5 |

3 |

6

Таблица 1 Допускаемое давление в шарнирах ПВ и ПР цепей [1, с. 257], [5, с. 260]

Шаг Р, мм |

|

|

|

[р]о, МПа, при n1, мин-1 |

|

|

|

||||

|

50 |

200 |

400 |

600 |

800 |

1000 |

1200 |

1600 |

2000 |

2400 |

2800 |

12,7…15,875 |

35 |

31,5 |

28,5 |

26 |

24 |

22,5 |

21 |

18,5 |

16,5 |

15 |

14 |

19,05…25,4 |

35 |

30 |

26 |

23,5 |

21 |

19 |

17,5 |

15 |

--- |

--- |

--- |

31,7…38,1 |

35 |

29 |

24 |

21 |

18,5 |

16,5 |

15 |

--- |

--- |

--- |

--- |

44,45…50,8 |

35 |

26 |

21 |

17,5 |

15 |

--- |

--- |

--- |

--- |

--- |

--- |

Расчетное значение Р округляется в ближайшую большую сторону до стандартного Р.

округляется в ближайшую большую сторону до стандартного Р.

После округления Р производят пересчет z1 c уточнением [р]о по формуле:

|

22 103 T K |

э |

|

|

|

|

z1 ' |

|

1 |

z1min |

; |

(10) |

|

P3 |

[ p]0 mp |

|

||||

|

|

|

|

|

||

z2 = z1 u.

2.2.3. Выбор шага и ширины зубчатой цепи

Особенность применения зубчатых цепей заключается в том, что для одного и того же шага Р по ГОСТ 13552-81 существуют пять или шесть стандартных ширин b цепи.

Шаг цепи выбирают в зависимости от n1max [4, с. 105]:

nmax, мин-1 … |

3300 |

|

2650 |

|

2200 |

1650 |

1350 |

|||||

Р, мм |

… |

12,7 |

|

15,875 |

|

19,05 |

25,4 |

31,75 |

||||

Для передач с оптимальными параметрами шаг должен удовлетворять ус- |

||||||||||||

ловиям: |

|

|

|

|

|

|

|

|

|

|

|

|

плавности работы цепной передачи при z1 |

17 : |

|

||||||||||

|

|

|

|

|

P 0,185De1 |

|

|

|

(11) |

|||

долговечности |

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

0,0125a P 0,04a |

(12) |

|||||||

Внешний диаметр De1 |

меньшей звездочки должен быть в пределах [4, с.104]: |

|||||||||||

|

|

|

68мм Dе1 |

|

min Dе1max ,[Dе1 ] |

(13) |

||||||

где De1 max- по формуле (5); |

|

|

|

|

|

|

|

|

|

|||

[De1] – допускаемый De1 по габаритам передачи. |

|

|||||||||||

Ширина зубчатой цепи [1, с. 258]: |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

3 |

|

|

|

|

||

|

|

|

|

1570T K |

v |

|

||||||

|

|

|

b' |

|

|

|

1 |

э |

|

|

|

|

|

|

|

|

z |

1 |

P 2 |

|

|

|

|

(14) |

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

7

где v |

|

Dе1n1 |

|

z1 Pn1 |

|

м/с – окружная скорость цепи; |

|

||||

60000 |

60000 |

|

|||||||||

|

|

|

|

|

|

|

|||||

КЭ=Кн/Кv – коэффициент эксплуатации: Кн – коэффициент угла наклона |

|||||||||||

передачи (см. стр. 5); |

|

|

|

|

|

|

|||||

К - коэффициент влияния центробежных сил: |

|

|

|||||||||

|

|

|

|

при v < 10 м/с Кv = 1 [4, с. 105] |

|

||||||

|

|

|

|

при v 10 м/с |

К = 1 - 0,0011v 2. |

|

|||||

|

|

|

|

|

|

|

|

v |

|

|

|

|

Ширина b округляется в большую сторону по ГОСТ 13552-81 (см. при- |

||||||||||

ложение 2), при этом следует отдавать предпочтение меньшему шагу Р. |

|||||||||||

|

Число зубьев z1 17. |

|

|

|

|

|

|

||||

|

Долговечность передачи с цепью ПЗ [4, с. 105], рассчитанной по приве- |

||||||||||

денной методике, составляет 8000…10000 ч. |

|

|

|

||||||||

|

2.2.4. Расчет геометрических параметров цепной передачи |

||||||||||

|

После уточнения чисел зубьев z1 |

и z2 выбора шага Р определяют оконча- |

|||||||||

тельные значения диаметров звездочек [1, с. 263]: |

|

|

|||||||||

|

делительных |

|

|

|

|

|

|

|

|

||

|

|

|

|

dд = Р/sin(180 /z); |

|

|

(15) |

||||

|

вершин зубьев |

|

|

|

|

|

|

||||

|

|

|

|

Dе= Р [0,5 + ctg(180 /z)]; |

|

(16) |

|||||

для зубчатых цепей [1,с. 264] |

|

|

|

|

|

||||||

|

|

|

|

|

|

Dе= Рctg(180 /z). |

|

(17) |

|||

|

Диаметры dд [2, с. 286] определяют с точностью до 0,01 мм, Dе – с точно- |

||||||||||

стью 0,1 мм. |

|

|

|

|

|

|

|

|

|||

|

Межосевое расстояние [4, с. 82]: |

|

|

|

|

||||||

минимальное |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

amin |

0,6Dе1(u 1) при 1 |

u |

4 |

||

|

|

|

|

|

|

Dе1(u 1) при 4 |

|

(18) |

|||

|

|

|

|

|

|

|

u |

10 |

|||

максимальное |

|

|

аmax= 80P |

|

|

(19) |

|||||

оптимальное |

|

|

а = (30…50) Р |

|

|

(20) |

|||||

|

Потребное число звеньев цепи [1, с. 255] |

|

|

|

|||||||

|

|

|

|

W |

= 2 ap + 0,5 z + |

2 / ap, |

|

(21) |

|||

где ap = a/P - межосевое расстояние, выраженное в шагах |

|||||||||||

z = z1+ z2 – суммарное число зубьев; |

|

|

|

||||||||

|

2= [(z2 - z1)/2 |

]2 |

|

|

|

|

|

|

|

||

|

Число звеньев W округляется до ближайшего целого (предпочтительно |

||||||||||

четного) числа. |

|

|

|

L = 10-3WP |

|

|

|

||||

|

Длина цепи в метрах |

|

|

|

(22) |

||||||

Окончательное межосевое расстояние [1, с. 255]:

8

a 0,25P[W 0,5z |

(W 0,5z )2 8 2 ] |

(23) |

Для нормальной работы цепь должна иметь некоторое провисание, по- |

||

этому величину а уменьшают [1, с.255] на |

а = (0,002…0,004) а. |

|

2.3. Проверочный расчет

2.3.1. Давление в шарнирах (МПа) проверяется по формуле:

P |

2000T1 K Э |

[ p]0 |

|

|

d |

Д 1 Аш m p |

(24) |

||

|

|

|

||

где Аш – площадь проекции опорной поверхности шарнира однорядной цепи, мм2 (см. приложение 1);

[р]0 – по табл.1 (определено [5, с.260] при базовой долговечности

Lh = 10000…15000 часов).

Допустимое превышение расчетного давления р = 100([p]0 - p)/[p]0 % не более 5%. При нарушении этого условия следует в первую очередь увеличить z1, что увеличивает dд1 (см. пример 1, стр. 11) и уменьшает р.

2.3.2. Проверка статической прочности цепи производится по величине коэффициента безопасности S [2, с. 284]:

S Fразр/F1 max [S] |

(25) |

где Fразр – разрывное усилие цепи по ГОСТ |

|

F1max=KдFt + F q + Fv– |

(26) |

наибольшее натяжение ведущей ветви цепи, |

|

где Ft = 2000T1/dд1 – полезное (окружное) усилие цепи;

Fq = 60qacos -натяжение от силы тяжести цепи (q кг/м – масса одного метра цепи по ГОСТ) [1, с. 259];

Fv = qv2 – натяжение цепи от центробежных сил. |

|

|

Здесь скорость цепи v = dд1 n1/60000 |

(27) |

|

Допускаемые значения [S] [5, с .260]: |

|

|

для цепей ПВ и ПР |

|

|

[S] |

7 + 0,25 10-3 Pn1 |

(28) |

для зубчатых цепей |

|

|

[S] |

20 + 0,8 10-3Pn1 |

(29) |

2.3.3. Влияние динамичности нагрузки [2, с. 282] при v |

10 м/с можно оценить |

|

по числу ударов w цепи в секунду при набегании ее на зубья звездочек и сбегании с них:

w |

|

z1n1 |

[w] |

508 |

c |

1 |

15W |

P |

(30) |

||||

|

|

|

|

|||

9

Для зубчатой цепи [w]:

Шаг Р, мм |

… |

12,7 |

15,875 |

19,05 |

25,4 |

31,75 |

[w], с-1 |

… |

60 |

50 |

40 |

25 |

20 |

2.4. Нагрузка на валы звездочек

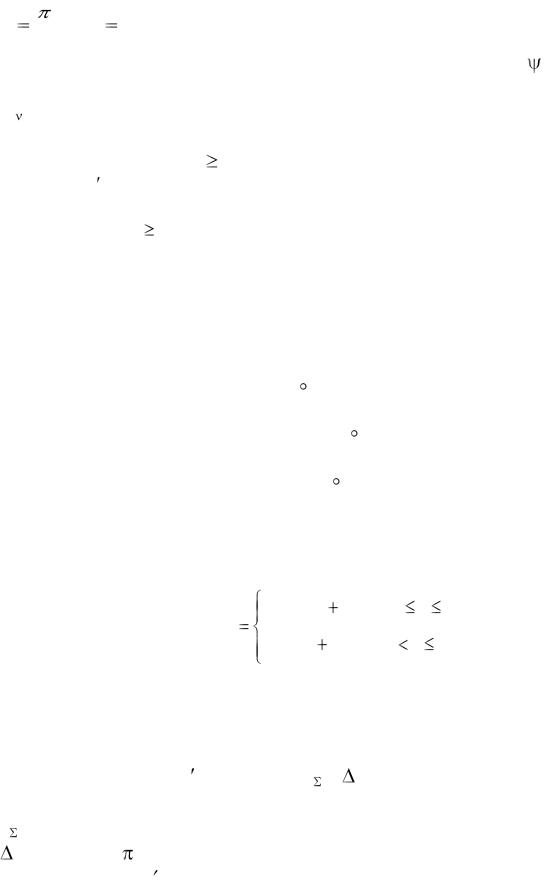

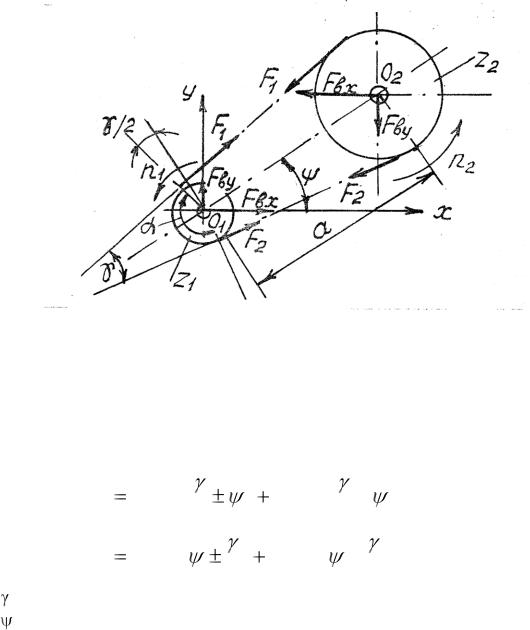

Рис. 1. Силы на валах звездочек

На рис.1 показаны натяжения F1 и F2 ведущей и ведомой ветвей цепи при левом вращении звездочек (верхняя ветвь – ведущая).

Формулы для определения составляющих сил по осям х и у на валах О1 и

О2:

Fвx |

F1 |

cos( |

|

|

|

) |

F2 cos( |

|

|

|

|

); |

|

|

2 |

|

|

||||||||||

|

|

2 |

|

|

|

|

|

|

|

|

(31) |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Fвy |

F1 |

sin( |

|

) |

F2 sin( |

|

|

|

); |

||||

|

|

2 |

|||||||||||

|

|

2 |

|

|

|

|

|

|

|

||||

где = 57,3 (dд2 - dд1)/а - угол между ветвями цепи; |

(32) |

||||||||||||

- угол наклона линии О1О2 к горизонту; |

|

|

|

|

|

|

|||||||

F1 = F1max = Kд Ft+ Fq+Fv; |

|

F2 = Fq+Fv |

|

|

(33) |

||||||||

Верхние знаки в формулах (31) - для верхней ведущей ветви (как показано на рис.1); нижние знаки – для нижней ведущей ветви (при правом вращении звездочек); проекции Fвy изменят направление).

Силы Fвx и Fвy используются при расчете на прочность валов, как консольные нагрузки, приложенные посередине ступиц звездочек.

10