- •Нижегородский Государственный Технический Университет

- •1.1. Типы и области применения

- •1.2. Расчет и выбор конструктивных и геометрических параметров.

- •1.2.1. Определение параметров внутренней резьбы детали (гайки)

- •1.2.2. Выбор типа метчика, определение числа метчиков в комплекте и распределение нагрузки между ними.

- •Распределение нагрузки между метчиками, %

- •1.2.3. Выбор схемы резания и определение размеров режущей части метчика.

- •1.2.4. Параметры резьбы метчика и допуски на них.

- •1.3 Режущая часть метчиков:

- •Результаты расчета метчика

1.3 Режущая часть метчиков:

1.3.1 Расчет калибрующей части.

По таблице выбираем длину режущей части метчиков:

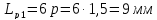

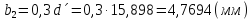

(черновой метчик)

(черновой метчик)

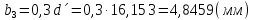

(средний метчик)

(средний метчик)

(чистовой метчик)

(чистовой метчик)

,

где

,

где

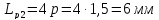

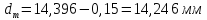

- торцовой диаметр метчиков

- торцовой диаметр метчиков

1.3.2 Передние и задние углы.

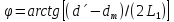

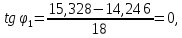

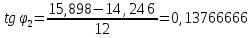

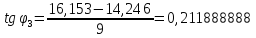

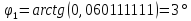

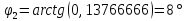

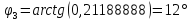

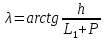

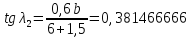

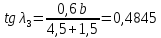

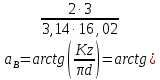

Подставляя численные значения d´, dт, L1 в формулу, находим по формуле:

060111111

060111111

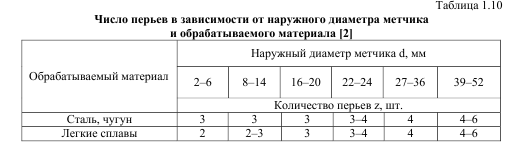

Число перьев метчика z влияет на условия отвода стружки и толщину срезаемого слоя, а следовательно, на величину крутящего момента при резьбонарезании.

Принимаем z = 3.

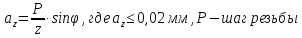

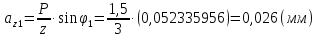

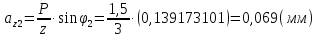

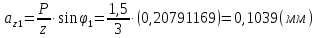

После

определения угла по формуле (1.4), необходимо

определить фактическую толщину срезаемой

стружки - аz

по формуле (1.3) и сравнить с рекомендуемым

по таблице. Диаметр последнего торца

метчика

должен быть меньше внутреннего диаметра

его резьбыd1

на величину:

должен быть меньше внутреннего диаметра

его резьбыd1

на величину:

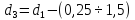

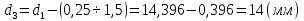

,

где

,

где

- торцовой диаметр метчиков

- торцовой диаметр метчиков

(1.3)

(1.3)

Принимаем аz сред=0,06 мм

1.3.3 Боковые стороны зубьев.

Рабочая часть машинного метчика изготавливается из быстрорежущей стали Т5К10. Так как d > 8 мм, то рабочая часть метчика сваривается (ТВЧ, контактная сварка трением) с хвостовиком из конструкционной стали Ст 45.

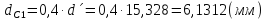

Выбираем формулу для определения диаметров сердцевины метчиков:

dc

= (0,38 0,40)d

0,40)d

(1.19)

(1.19)

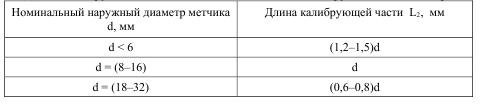

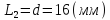

Выбираем длину калибрующей части в зависимости от наружного диаметра метчика:

Длина

калибрующей части

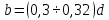

Ширину

пера определяем по формуле:

(1.20)

(1.20)

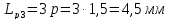

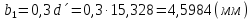

(черновой метчик)

(черновой метчик)

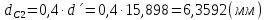

(средний метчик)

(средний метчик)

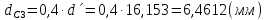

(чистовой метчик)

(чистовой метчик)

Угол

скоса перьев на режущей части находим

по формуле:

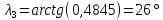

(1.21)

(1.21)

где h = (0,5-0,7)·b

h1

= 0,6·b1

= 0,6· =2,759

(мм)

=2,759

(мм)

h2

= 0,6·b2

= 0,6· =2,861

(мм)

=2,861

(мм)

h3

= 0,6·b3

= 0,6· =

2,907 (мм)

=

2,907 (мм)

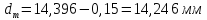

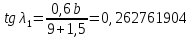

(на

черновом метчике)

(на

черновом метчике)

(на

среднем метчике)

(на

среднем метчике)

(на

чистовом метчике)

(на

чистовом метчике)

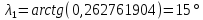

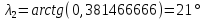

Принимаем среднее значение угла на обоих метчиках:

(15+21+26)/3=20

(15+21+26)/3=20

Передний угол γв = 12°

Задний угол αв = 10°

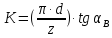

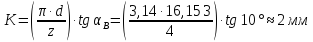

Падение затылка на наибольшем диаметре режущей части:

(1.23)

(1.23)

и определяем

действительные значения заднего угла.

и определяем

действительные значения заднего угла.

)

= 7º

)

= 7º

Поскольку диаметр метчика больше 3 мм, профиль его резьбы должен быть шлифован (затылован) «наостро» с падением затылка на ширине пера К1 = 0,01-0,1 мм. Принимаем К1 = 0,05 мм.

1.3.4 Форма и направление стружечных канавок.

Определим формы и размеры стружечных канавок:

Форма канавок винтовая, так как резьба в сквозном отверстии, имеющая угол наклона к оси метчика ω = (10-16)º. Принимаем ω = 15º.

Численные значения параметров профиля канавки для метчиков d = 6-50 мм приведены в таблице 1.13

Таблица 1.13

Размеры профиля стружечных канавок

|

Наружный диаметр метчика d, мм |

dc |

z |

x |

y |

r |

H |

X1 |

Y1 |

r2 |

β |

m |

|

16 |

7,2 |

3 |

3,41 |

6,55 |

6,55 |

5,06 |

2,56 |

1,22 |

1,15 |

19º |

2,91 |

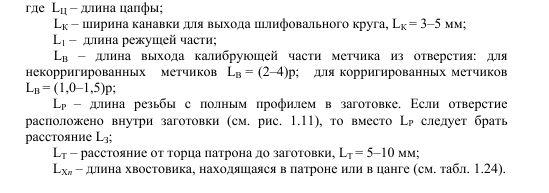

1.3.5 Параметры хвостовика метчика.

Диаметр

хвостовика рассчитаем по формуле

(1.24)

(1.24)

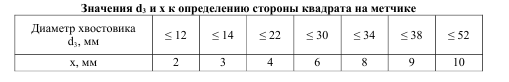

Размер квадрата на хвостовике находим по формуле:

а = dЗ – x , где х выбирают по таблице (1.25)

а = dЗ – x = 14 – 4 = 10 (мм)

Высота квадрата h = a + 3 мм = 10 +3 =13 (мм) (1.26)

По ГОСТ 3266-81 находим длину метчиков для нарезания резьбы М16 с шагом р = 1,5 : L = 102 мм

Проверяем значение L расчетом по формуле:

![]()

L = 0+3+9+6+16+5+29=68 мм

Из двух значений принимаем большее: L = 102 мм

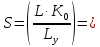

Зная

длину метчика, определим величину

смещения заднего центра резьбошлифовального

станка для создания обратной конусности

К0

= 0,05 0,1

мм на условной длине резьбыLy

= 100 мм:

0,1

мм на условной длине резьбыLy

= 100 мм:

0,102

(1.27)

0,102

(1.27)