- •Глава 1 из истории развития художественного литья

- •1.1. Искусство литья в древности

- •1.2. Ремесленная технология. Литье пушек и колоколов

- •1.5. Искусство литья в XX веке

- •Глава 2 литейные сплавы

- •2.1.2. Производство металлов

- •Глава 3 формовочные материалы

- •3.1. Огнеупорная основа

- •3.2. Связующие материалы

- •Глава 4 основы литейной технологии

- •4.2. Заливка металла

- •4.3. Затвердевание отливки

- •4.4. Линейная усадка отливок

- •4.5. Литейные дефекты

- •Глава 5 литье в землю

- •5.2. Опоки

- •5.3. Стержни

- •5.4. Технология изготовления сырых песчано-глинистых форм

- •5.5. Кусковая формовка

- •5.6. Формовка по шаблону

- •Глава 6 вакуумно-пленочноё литье

- •6.1. Технология изготовления отливки

- •6.2. Материалы для формовки

- •6.3. Оборудование

- •6.4. Преимущества и недостатки метода

- •Глава 7 литье по выплавляемым моделям

- •7.1. Модельные составы

- •7.2. Изготовление пресс-форм

- •7.3. Изготовление моделей и модельных блоков

- •7.4. Изготовление форм

- •Глава 8 ювелирное литье

- •8.2 Эластичные пресс-формы

- •8.3 Модельные составы

- •8.4. Изготовление моделей и модельных блоков

- •Глава 9 специальные виды литья

- •9.1. Оболочковое литье

- •9.2. Литье под давлением

- •9.4. Литье в кокиль

- •9.7. Шоу-процесс

- •Глава 10 отделка литья

- •10.1. Механическая и электрохимическая обработка поверхности

- •10.2. Оксидирование

- •10.5. Нанесение лакокрасочных покрытий

- •10.6. Нанесение металлических покрытий

- •10.8. Черное хромирование

- •10.9. Нанесение вакуумных ионно-плазменных покрытий

- •Глава 11 реставрация

- •11.1 Разрушение металлов

- •11.2. Обезжиривание

- •11.3. Очистка

- •11.4. Воссоздание утраченных элементов

- •11.5. Консервация

- •Глава 1. Из истории развития художественного литья .............. 4

- •Глава 2. Литейные сплавы .............................. 33

- •Глава 3. Формовочные материалы ......................... 75

- •Глава 4. Основы литейной технологии ........................ 99

- •Глава 5. Литье в землю ................................ .131

- •Глава 6. Вакуумно-пленочное литье ......................... 143

- •Глава 7. Литье по выплавляемым моделям ..................... 151

- •Глава 8. Ювелирное литье .............................. 165

- •Глава 9. Специальные виды литья ......................... 182

- •Глава 10. Отделка литья ............................... 199

- •Глава 11. Реставрация ................................ 218

10.8. Черное хромирование

Гальваническое хромовое покрытие отличается высокой коррозионной стойкостью, устойчивостью к истиранию и высокими декоративными качествами. Чаще всего это блестящая серебристая пленка металла, но в отдельных случаях находит применение так называемое, черное хромирование. Черное хромовое покрытие помимо свойств, отмеченных выше, обладает еще одним специфическим качеством: оно слабо отражает свет (коэффициент отражения света в видимой части спектра составляет 2%, а в инфракрасной — менее 1%). Поэтому его наносят, например, на металлические детали охотничьих ружей. Черное покрытие исключает появление отвлекающих бликов во время стрельбы.

Черное хромовое покрытие, кроме того, наносят на корпуса часов, кино- и фотоаппаратуры, медицинский инструмент, различные приборы и т. п.

Черное хромирование — сложный электрохимический процесс, который требует строгого контроля состава электролита, его температуры, плотности тока. Электролит содержит сложные оксиды, гидрооксиды и гидриды хрома. Покрытие фактически представляет продукт неполного восстановления хрома.

Наиболее качественным электролитом для черного хромирования является состав «метахром», разработанный школой М. А. Шлугера. Он обладает высокими стабильными технологическими характеристиками.

Значительные успехи в совершенствовании технологии черного хромирования достигнуты в ЦНИИматериалов. Проведенные там исследования позволили увеличить толщину осаждаемых покрытий, изменить их химический состав, повысить скорость процесса. Освоена промышленная технология черного хромирования изделий из стали, бронзы, латуни, алюминиевых сплавов. Некоторые сложности возникают при хромировании чугунных отливок.

216

10.9. Нанесение вакуумных ионно-плазменных покрытий

Вакуумная ионно-плазменная технология нанесения покрытий, получившая широкое распространение в различных отраслях машиностроения, главным образом для повышения износостойкости изделий, может с успехом применяться и для деко-рирования отливок.

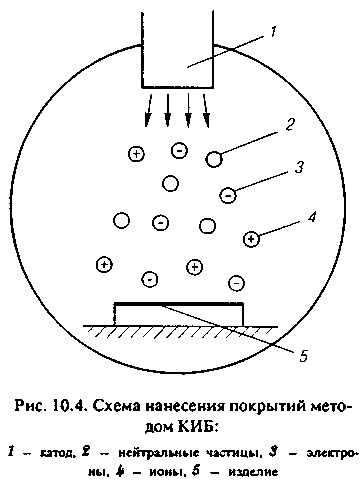

Наиболее перспективным считается электродуговой метод, получивший название конденсация ионной бомбардировкой (КИБ).

В вакуумной камере размещен катод (рис. 10.4). Между корпусом камеры и катодом возникает электрическая дуга. Из катодного пятна вылетают ионы, электроны и нейтральные частицы, которые направленным потоком летят к изделию, расположенному внутри камеры. Вначале частицы как бы разрыхляют поверхностный слой изделия, эффективно очищая его и нагревая до 300—500 ° С. Далее происходит насыщение поверхностного слоя ионами того материала, из которого изготовлен катод. Если в камеру вводят различные газы (например, азот- или утлеродсодержащие) на поверхности изделия формируются нитридные или карбидные покрытия.

Широкое распространение получили покрытия из нитрида титана, которые удачно имитируют позолоту. Причем, регулируя параметры процесса, можно добиться полного сходства с золотом различных проб. Покрытия из нитрида титана наносят не только на металлы, но и на стекло, и на керамику. Такие покрытия отличаются прочным сцеплением с материалом изделия и высокой износостойкостью.

При нанесении покрытий методом КИБ предъявляются очень жесткие требования к качеству поверхности изделий. На поверхности не должно быть посторонних загрязнений (ржавчины, масла, других неметаллических материалов). Особые трудности возникают при нанесении покрытий на отливки, на поверхности которых есть различные дефекты (поры, шлаковые включения, окисленные трещины). В ряде случаев требуется дополнительная подготовка поверхности. Если в состав материала изделия входят легкоиспаряемые элементы (например, цинк в латуни), то перед ионной бомбардировкой на изделие наносят гальваническим способом подслой никеля.