- •А.К. Китов прикладная механика Курс лекций

- •Предисловие

- •I. Основы сопротивления материалов.

- •1.3 Напряжения

- •1.4 Диаграмма растяжения

- •1.5 Деформация растяжения и сжатия

- •Методика решения практических задач

- •1.6 Деформация сдвига (среза)

- •1.11. Определение перемещений при изгибе по способу Верещагина

- •1.12. Устойчивость сжатых стержней

- •I I. Основы взаимозаменяемости

- •Шероховатость поверхности

- •Литература

- •I I I Основы теории механизмов и машин (тмм)

- •IV Детали машин

- •Расчет зубьев на изгиб

- •Степень точности по гост 1643-81 – 7-с

- •Степень точности по гост 1643-81 – 6- 7-7-е, это значит, что степень точности по норме кинематической точности – 6, а по нормам плавности работы и контакта зубьев –7.

- •Метод (способ) копирования (рис.4.6)

- •Способ (метод) обкатки

- •Шкивы плоскоременных передач

- •Последовательность расчета

IV Детали машин

Курс «Детали машин» завершает цикл общеинженерных дисциплин и одновременно является первым из расчетно-конструкторских курсов, в котором изучают основы проектирования машин и механизмов.

В курсе изучают детали (узлы) машин общего назначения, то есть такие, которые встречаются во всех машинах и механизмах или в большинстве из них. К таким деталям (узлам) относятся: передачи (зубчатые, червячные, фрикционные, гибкой связью); соединения (разъемные, не разъемные); валы, оси; подшипники качения и скольжения; муфты; пружины. Этот перечень говорит об объеме курса. Естественно, что по курсу имеется достаточно много литературы, как учебной, так и вспомогательной (различные справочники, атласы конструкций и др.).

В нашем курсе «Прикладная механика» дисциплина «Детали машин» входит всего лишь заключительным разделом. Очевидно, что мы не сможем «объять необъятное». Сконцентрируем наше внимание на методике элементарных расчетов и возможности практического (прикладного) применения полученных знаний.

Зубчатые передачи.

Элементы зубчатых колес.

В паре зубчатого зацепления колесо с меньшим числом зубьев обычно называют шестерней, с большим – зубчатым колесом. Большинство зубчатых колес имеют эвольвентный профиль зуба.

Э вольвентой

называется кривая, которую описывает

любая точка прямой линии, прокатываемой

по окружности без скольжения. Сама

окружность называется основной

окружностью или

эволютой.

вольвентой

называется кривая, которую описывает

любая точка прямой линии, прокатываемой

по окружности без скольжения. Сама

окружность называется основной

окружностью или

эволютой.

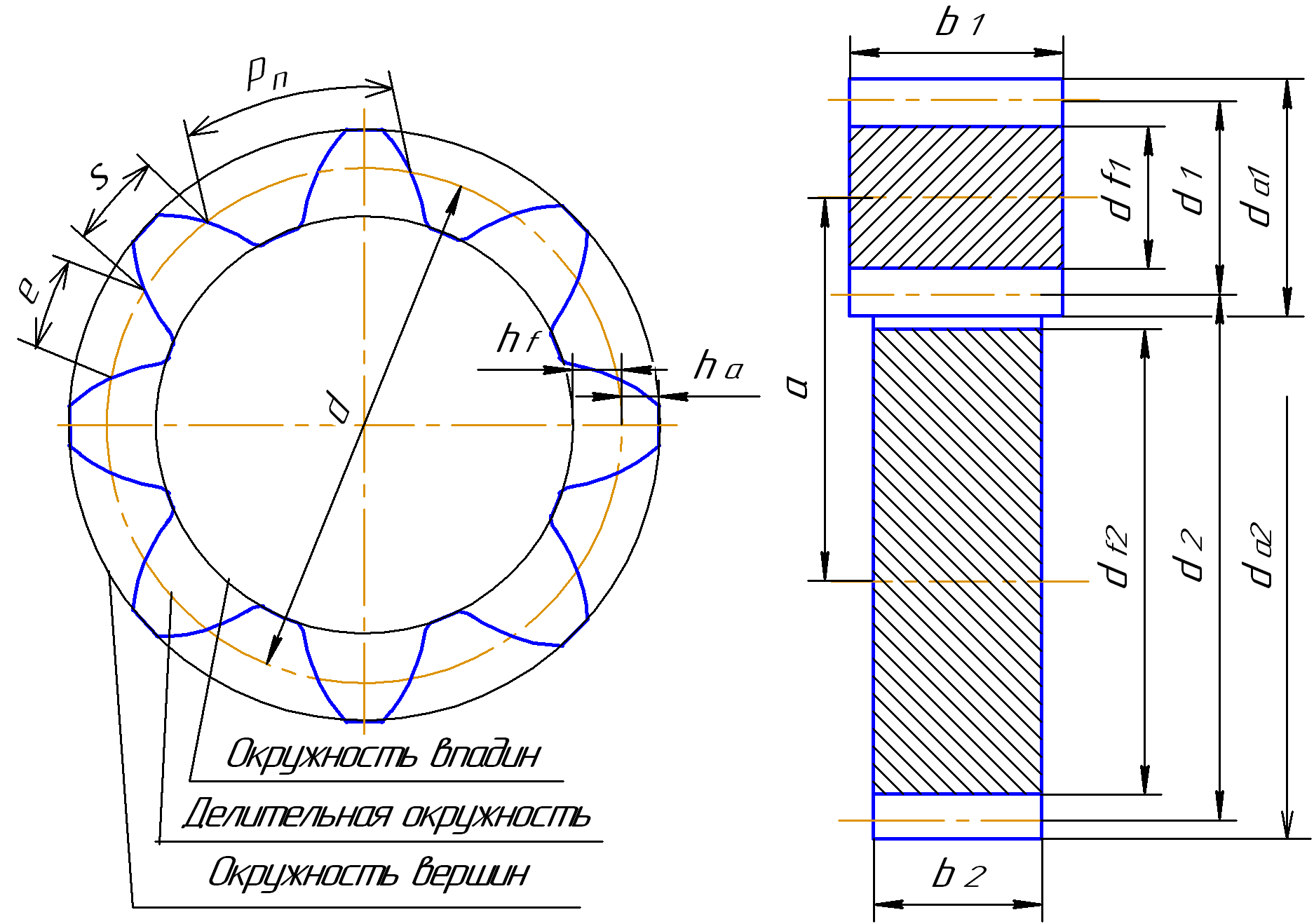

Основные геометрические параметры (элементы) зубчатых колес показаны на рис.4.1. Индекс 1 относится к шестерне, индекс 2 – к колесу.

Рис. 4.1

d1, d2 – делительные диаметры; da1, da2 – диаметры вершин зубьев; df1, df2 – диаметры впадин зубьев; a – межосевое расстояние; b1 – ширина шестерни;

b2 – ширина колеса; ha – высота головки зуба; hf – высота ножки зуба; s – толщина зуба; e – ширина впадины; pn – нормальный шаг зубьев; z1, z2 – числа зубьев.

Длина делительной окружности равна πd, с другой стороны она равна pn*z, следовательно d = (pn/π)* z. Величина m = pn/π называется нормальным модулем или просто модулем зубчатого колеса. Модуль является основным, самым главным параметром зубчатого колеса, все остальные зависят от него. Модуль – величина стандартизованная, то есть существует стандартный ряд модулей, отступление от которого не допускается, иначе колесо не будет нарезано, поскольку весь зуборезный инструмент модульный.

Как только определился модуль, все остальные элементы приобретают вид:

d = m* z; ha = m; hf = 1,25 m; da = d + 2 ha = m*( z + 2);

df = d - 2 hf = m*( z – 2,5); pn = m*π;

s ≈ e = pn/2 = m*π/2; a = (d1 + d2)/2 = m*( z1 + z2)/2;

b2 = ψba* a = ψba* m*( z1 + z2)/2, где ψba = b2/ a – рекомендуемая величина.

Ширина шестерни b1 берется больше ширины колеса на 2…10 мм с тем, чтобы даже при небольшом осевом смещении в процессе сборки или эксплуатации колесо находилось в зацеплении с шестерней по всей ширине. То есть

b1 = b2 + (2…10) = ψba* m*( z1 + z2)/2 + (2…10) .

Видим, что все геометрические параметры (элементы) зубчатых колес зависят от модуля.

Все, приведенные выше данные, относятся к прямозубым колесам. Для косозубых цилиндрических колес (рис.4.2) нужно учитывать угол наклона зубьев β. На рис.4.2 зубья условно срезаны до делительной окружности.

Для

косозубых колес вводится понятие

окружной шаг

pt.

Из рисунка видим, что pt

= pn/cosβ.

Величина mt

= pt/π

называется

окружным модулем. Очевидно соотношение

m

= mt*

cosβ

или mt

= m/

cosβ.

Для

косозубых колес вводится понятие

окружной шаг

pt.

Из рисунка видим, что pt

= pn/cosβ.

Величина mt

= pt/π

называется

окружным модулем. Очевидно соотношение

m

= mt*

cosβ

или mt

= m/

cosβ.

Подставив в формулы параметров (кроме ha и hf) вместо m - mt, получим размеры элементов

Рис.4.2 косозубой передачи, в частности

d = m* z/ cosβ; da = m*z / cosβ + 2 m; df = m*z / cosβ – 2,5 m.

ha = m и hf = 1,25 m не зависят от вида передачи (прямозубая или косозубая).

Практические способы определения модуля.

В инженерной практике не редки случаи, когда возникает необходимость определения модуля вышедшей из строя шестерни с тем, чтобы изготовить новую шестерню. Применяется два способа: а) измеряют окружной шаг и угол наклона зубьев β (если шестерня косозубая); б) измеряют диаметр вершин зубьев. Определяют модуль: а) m = pt * cosβ/ π; б) m = da/( z / cosβ + 2).

Полученные значения модуля округляют до ближайшего стандартного значения.

Передаточное отношение, передаточное число

Передаточное отношение – это отношение мгновенных угловых или линейных скоростей ведущего и ведомого звеньев. u = ω1/ω2.

Передаточное число – это отношение чисел зубьев или диаметров (радиусов) ведомого и ведущего звеньев. i = z2/z1.

В производственном лексиконе эти два понятия зачастую путают, поскольку в численном выражении u = i. Определим u и i при последовательном и параллельном соединении зубчатых колес.

Последовательное соединение (рис.4.3).

u

1-4

= ω1/ω2*

ω2/ω3*

ω3/ω4

= ω1/ω4

u

1-4

= ω1/ω2*

ω2/ω3*

ω3/ω4

= ω1/ω4

i 1-4 = z2/z1* z3/z2* z4/z3 = z4/z1

Видим, что промежуточные шестерни z2 и z3 не влияют на передаточное отношение и передаточное число. Эти шестерни называются паразитными. Они

Рис. 4.3 устанавливаются в двух случаях:

1 – для изменения направления вращения; 2 – для получения большого межосевого расстояния при малых поперечных габаритах передачи.

Параллельное соединение (рис.4.4).

u

1-4

= ω1/ω2*

ω3/ω4

= ω1/ω4,

u

1-4

= ω1/ω2*

ω3/ω4

= ω1/ω4,

ω2 = ω3 – это один вал.

i 1-4 = z2/z1* z4/z3

При параллельном соединении нет паразитных шестеренок. Больше того, у зубчатых колес 1-й ступени (z1 и z2) модуль меньше чем модуль колес 2-й ступени (z3 и z4), поскольку крутящий момент на входе 1-й ступени в i 1-2 = z2/z1 раз меньше момента на входе 2-й ступени (при условии, что обе

Рис. 4.4 ступени редукторные, то есть

z2 > z1 ; z4 > z3 , соответственно i 1-2 > 1 и i 3-4 > 1).

Редуктор –понижает обороты, но увеличивает крутящий момент.

Мультипликатор – повышает обороты, но понижает крутящий момент.

Силы в зацеплении цилиндрических зубчатых колес

В цилиндрическойкосозубой

передаче силу в зацеплении раскладывают

на составляющие (рис.4.5).

цилиндрическойкосозубой

передаче силу в зацеплении раскладывают

на составляющие (рис.4.5).

Окружная сила Ft определяется по формуле

Ft = 2T1/d1 , (4.1)

где T1 – крутящий момент на валу шестерни;

d1 – делительный диаметр шестерни .

Радиальная сила равна

Fr = Ft*tq α/cos β , (4.2)

Рис. 4.5

где α = 20о – стандартный угол эвольвентного зацепления; β – угол наклона зубьев.

Осевая сила равна

Fа = Ft*tq β (4.3)

В цилиндрической прямозубой передаче β = 0, поэтому Fr = Ft*tq α, а Fа = 0.

Прочностной расчет цилиндрических зубчатых передач

В инженерной практике может возникнуть необходимость в двух видах расчетов: проверочном и проектировочном. В первом случае Вам известны все элементы передачи, а так же крутящие моменты на валах. Задача – определить напряжения и сравнить с допустимыми. Во втором случае необходимо найти элементы передачи, удовлетворяющие условию прочности.

Зубчатые передачи рассчитывают на контактную прочность (σH ≤ [σH]) и на изгиб зубьев (σF ≤ [σF]) .

Расчет зубьев на контактную прочность

Расчеты на контактную прочность базируются на формуле Герца

,

(4.4)

,

(4.4)

где q – нагрузка на единицу длины контактной линии;

Е = 2*Е1*Е2/( Е1+Е2) – приведенный модуль упругости материалов зубчатых колес; ρпр = ρ1*ρ2/( ρ1+ρ2) – приведенный радиус кривизны контактирующих элементов; μ – коэффициент Пуассона.

Опуская промежуточные выкладки (они описаны в приведенной литературе), запишем условия контактной прочности: прямозубых передач

;

(4.5)

;

(4.5)

косозубых передач

.

(4.6)

.

(4.6)

Здесь aw = a – межосевое расстояние; Т2 – крутящий момент на валу зубчатого колеса;

b2 – ширина колеса; u – передаточное отношение пары зацепления;

KH = KHa* KHβ* KHv – комплексный коэффициент. KHa – учитывает неравномерность распределения нагрузки между зубьями; KHβ – учитывает неравномерность распределения нагрузки по ширине венца; KHv – зависит от скорости и степени точности передачи. Значения коэффициентов даны в литературе.

Допускаемое контактное напряжение [σ]H определяется по формуле

[σ]H = σН lim b*KНL/[n]Н , (4.7)

где σН lim b – предел контактной выносливости при базовом числе циклов нагружения;

KНL – коэффициент, учитывающий число циклов ( в большинстве случаев принимают KНL = 1); [n]Н – коэффициент безопасности; для колес из нормализованной и улучшенной стали, а также при объемной закалке принимают [n]Н = 1,1…1,2; при поверхностном упрочнении зубьев [n]Н = 1,2…1,3.

σН lim b определяются по формулам (см. таблицу 4.1).

Таблица 4.1

|

Способы термохимической обработки зубьев |

Твердость поверхностей зубьев |

Сталь |

σН lim b, МПа |

|

Нормализация или улучшение |

< НВ 350 |

Углеродистая и легированная |

2 НВ + 70 |

|

Объемная закалка |

38…50 НRС |

Углеродистая и легированная |

18 НRС + 150 |

|

Поверхностная закалка |

48…54 НRС |

Углеродистая и легированная |

17 НRС + 200 |

|

Цементация и нитроцементация |

56…63 НRС |

Низкоуглеродистая |

23 НRС |

|

Азотирование |

57…67 НRС |

Легированная (38ХМЮА) |

1050 |

В таблице НВ – твердость по Бринеллю; НRС – твердость по Роквеллу.

1 НRС ≈ 10 НВ

Предположим, Вы применили углеродистую Сталь 45, термообработка – нормализация, твердость НВ 200. Тогда σН lim b = 2 НВ + 70 = 470 МПа. Эта же сталь при объемной закалке может дать твердость 40 НRС. В этом случае

σН lim b = 18 НRС + 150 = 870 МПа. А если Вы применили Сталь 12ХН3А, термообработка – цементация и закалка, твердость 60 НRС, то

σН lim b = 23 НRС = 1380 МПа. Разница весьма существенная. Учитывая, что межосевое расстояние (aw) обратно пропорционально допускаемому напряжению (формулы 4.5 и 4.6), габаритные размеры в 1-м и 3-ем случаях будут отличаться почти в 3 раза. Если бы шестерни в коробках передач автомобилей делали из не термообработанной стали, то коробки пришлось бы возить в кузове.

Для косозубых передач рекомендуется допускаемое контактное напряжение определять по формуле

[σ]H = 0,45*([σ]H1 + [σ]H2), (4.8)

где [σ]H1 и [σ]H2 – допускаемые контактные напряжения соответственно для шестерни и колеса.

По формулам (4.5) и (4.6) проводится проверочный расчет. При проектировочном расчете из формул выделяют aw. При этом ширина колеса b2 заменяется выражением b2 = Ψba · aw. Ψba – коэффициент ширины зубчатого венца. Рекомендуется:

для прямозубых передач Ψba = 0,125…0,25; для косозубых передач

Ψba = 0,25…0,40. В результате получают формулы для проектировочного расчета:

прямозубых передач

(4.9)

(4.9)

косозубых передач

(4.10)

(4.10)

В формулах (4.5); (4.6); (4.9); (4.10) для получения требуемой размерности крутящий момент Т2 следует подставлять в Н·мм.

После определения межосевого расстояния выбирают стандартный нормальный модуль в интервале

m = mn = (0,01…0,02) ·aw..

Определяют суммарное число зубьев, предварительно задавшись углом наклона зубьев (для косозубых колес) в интервале β = 8…15о.

z∑ = 2·aw·cos β/mn (4.11)

Определяют числа зубьев шестерни и колеса

z 1 = z∑/(u + 1); z 2 = z 1* u (4.12)

При расчетах числа зубьев могут получиться не целыми. Их округляют до ближайших целых чисел и уточняют: для прямозубых передач – межосевое расстояние; для косозубых – угол наклона зубьев.

Затем, по зависимостям, приведенным в п.4.1.1, определяют все остальные элементы шестерни и колеса.

В завершение проводят проверку контактных напряжений по формулам (4.5) или (4.6). В случае невыполнения условия прочности увеличивают b2 (при малых расхождениях σH и [σ]H) или увеличивают aw (при значительных расхождениях σH и [σ]H).