Основы технологии ТНиСМ(лекции) / 8.2

.docx8.2.1 Печи для обжига порошкообразных, кусковых материалов и шламов.

1.

Варочные

котлы –

предназначены для тепловой обработки

порошкообразного природного гипса.

Наиболее распространено производство

строительного гипсв в варочных котлах

периодического действия емкостью (12-15

м3).

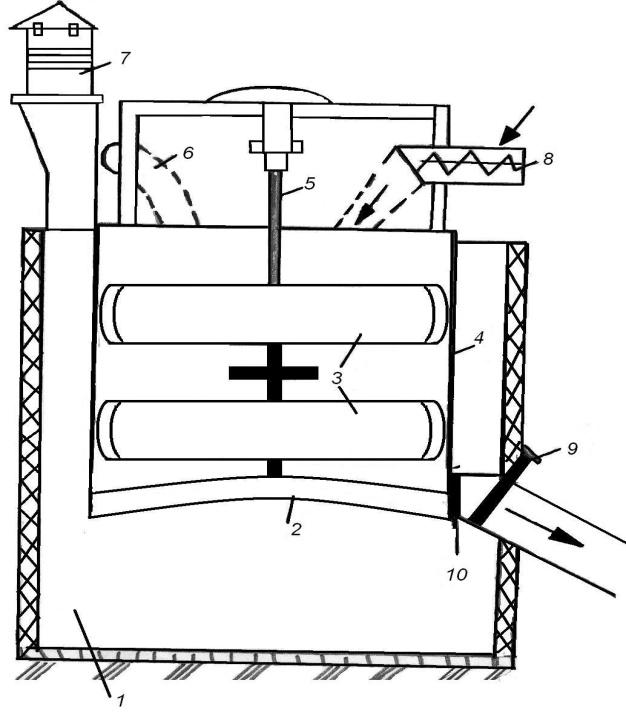

Схема гипсоварочного котла

-

Топка

-

Днище

-

Жаровые трубы

-

Корпус котла

-

Вал с мешалками

-

Патрубок для удаления пара

-

Дымовая труба

-

Загрузочный шнек

-

Шибер

-

Люк для разгрузки

Он представляет собой цилиндр (4) с вогнутым внутрь сферическим днищем (2) изготовленной из жароупорной стали и обмурованной кирпичной кладкой. Под котлом расположена топка (1), сводом которой служит днище котла (2). Внутри котла попарно друг под другом имеются четыре жаровые трубы (3). Продукты сгорания топлива омывают днище котла, затем, проходя по кольцевым каналам, обогревают его боковые стенки, попадая в жаровые трубы, нагревают их и охлажденными удаляются в дымовую трубу (7). Внутри котла имеется перемешивающие устройство (5), состоящее из вала и верхней и нижней мешалки. Котел загружают порошкообразным материалам через загрузочный шнек (8). Для выгрузки готового продукта существует люк (10) и шибер (9).

Продолжительность дегидратации гипсового камня от 50 мин до 2,5 часов. По окончанию варки материал хранится в бункере-томления в течении 20-30 мин для выравнивания химического состава.

2. Шахтные печи. Предназначены для обжига твердых кусковых или брикетированных материалов. Применяются при производстве извести, иногда для портландцементного клинкера, гипсовых и магнезиальных вяжущих, глины на шамот.

Шахтные печи различают по виду сжигаемого топлива и способу его сжигания.

-

Пересыпные ШП – используется твердое топливо, которое подается вместе с сырьем, сгорая между кусками обжигаемого материала. При этом применяют топливо с малым содержанием летучих веществ – антрацит, кокс, тощие сорта каменного угля, дающие при горении короткое пламя.

-

ШП с выносными топками, которые расположены по внешнему периметру печи. В них полностью или частично снижается твердое топливо, и образующиеся дымовые газы поступают в зону обжига. В таких печах применяют длиннопламенное топливо с высоким содержанием летучих веществ – длиннопламенные угли, торф, сланцы.

-

Газовые ШП – используется природный газ, который подается в шахту через горелки и сжигается в среде материала.

Наиболее производительными и экономическими являются пересыпные печи, но в них продукт обжига загрязнен золой. Наиболее высокое качество имеет продукт при обжиге в газовых шахтных печах.

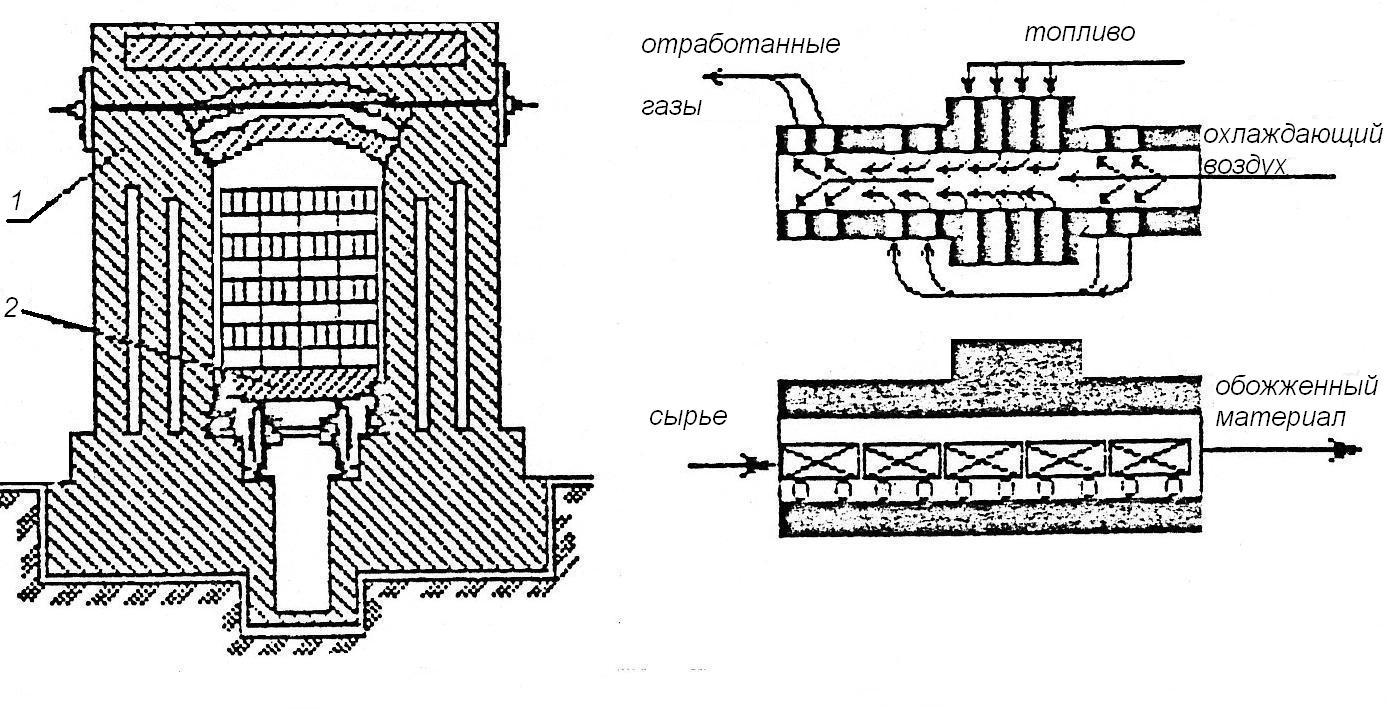

Шахтная печь состоит из шахты (1), загрузочной коробки (2), выгрузочного устройства (8). Стенка печи является многослойной (смотри выноску I-I). Температура стенки снаружи около 60°С. Сверху шахта закрыта крышкой (6) из жаростойкого бетона. Загрузочное устройство состоит из следующих элементов: Распределительные конус (3), который подвешен на штоке (5), сборный коллектор – газоход (4). Работает загрузочное устройство периодически. Подача сырья осуществляется скиповым подъемником (19).

По

высоте печь можно разделить на три зоны:

зона подогрева, обжига и охлаждения.

Необходимый для горения воздух подается снизу, он охлаждает обожженный материал и уже подогретым поступает в зону обжига. Образующиеся при горении дымовые газы, поднимаются вверх, отдавая по пути свою теплоту загруженному в печь материалу.

КПД шахтных печей 0,4-0,75.

Поскольку в таких печах обжигают кусковой материал, а в куске все процессы протекают послойно, то длительность обжига лимитируется размером куска. Поэтому куски должны быть однородными по размеру, тем более равномерный будет обжиг. Поэтому сырье перед обжигом следует разделить на фракции и размер наиболее крупных кусков не должен превышать размера самых мелких более чем в два раза. Нельзя в ШП обжигать мягкие материалы, так как при разрушении кусков резко возрастает гидравлическое сопротивление печи.

8.2.2 Печи для обжига полуфабриката изделий.

Печи для обжига полуфабриката изделий применяются в основном в керамической промышленности. К ним относятся кольцевые, туннельные, роликовые щелевые печи.

1. Кольцевые печи используют в основном для обжига кирпича. Они представляют сбой замкнутый обжигательный канал, в котором условно различают пять зон: сушки, подогрева, обжига, закала и охлаждения, а также там имеются пустые камеры, в которых происходит загрузка сырца и выгрузка обожженных изделий. Сам сырец в печи неподвижен. Непрерывность процесса обеспечивается перемещением тепловых зон за счет последовательного сжигания топлива в различных камерах. В любой момент времени почти весь канал занят обжигаемым сырцом, за исключением одного участка в 2-3 камеры. С одной стороны разрыва происходит загрузка сырца, а с другой – выгрузка готового кирпича. Холодный воздух, поступающий через открытые ходки свободных камер, охлаждает обожженный кирпич и нагретым используется для горения в зоне обжига. Дымовые газы из зоны обжига просасываются в камеры подогрева и сушки. Весь цикл обжига кирпича в кольцевых печах продолжается 3-5 суток.

К основным недостаткам кольцевых печей относятся: невозможность получения в обычных условиях восстановительной среды, тяжелые условия труда, высокая трудоемкость обжига, трудность механизации загрузки (садки) сырца и выгрузки готового кирпича. Это обуславливает постепенную замену кольцевых печей на туннельные. В то же время на действующих кирпичных заводах этот вид печей достаточно распространен.

2.

Туннельные

печи

используют для обжига кирпича,

санитарно-технических изделий, труб и

пр. Полуфабрикат обжигается на вагонетках,

передвигаемых вдоль печи по рельсам.

Длина канала печи составляет 65-140 м,

ширина 1,1-1,3 м. Туннельная печь имеет три

зоны: подогрева, обжига и охлаждения,

через которые последовательно в течении

18-36 ч проходит обжигаемый материал.

Наличие стабильных температурных зон

и перемещение материала в противотоке

с горячими газами позволяют поднять

температуру обжига до 1600-1650°С и

интенсифицировать процесс спекания.

Температурный режим обжига и его

длительность определяется видом

обжигаемых изделий.

1 –корпус печи; 2 – вагонетка с кирпичом.

Туннельные печи по сравнению с кольцевыми обеспечивают более высокий съем кирпича с 1 м3 печного канала, при этом резко улучшаются условия труда, повышаются технико-экономические показатели, снижается брак, сокращается продолжительность обжига и создаются благоприятные условия для автоматизации технологического процесса.

3.

Роликовые печи

можно

рассматривать как модификацию туннельных

печей.

Они предназначены для обжига плитки на роликовом конвейере. Высота канала в них составляет всего2-3 высоты обжигаемых изделий. Перепад температур по сечению канала не превышает 5°С. При равной производительности роликовые печи проще и в несколько раз дешевле обычных туннельных, в них меньше расход огнеупорных материалов, легко совмещаются процессы сушки и обжига, а продолжительность обжига снижается до 6 ч. Расход топлива снижается вдвое и повышается качество изделий.

8.2.3 Печи для плавления шихт.

Эти печи используются в стекольной промышленности, а также для получения глиноземистого цемента. Существует два основных вида плавильных печей – горшковые и ванные.

-

Горшковые печи используют для производства стекол, требующих специальных

режимов варки (цветные и глушенные стекла), высокой однородности и светопрозрачности (оптические стекла), а также при малых объемах производства.

Варят такие стекла в специальных огнеупорных сосудах – горшках, помещенных в печь. Важным преимуществом подобного способа варки является возможность механического перемешивания стекломассы, что повышает ее однородность. В одной печи устанавливают несколько горшков, поэтому можно варить сразу стекла нескольких составов ( например, отличающихся по цвету или компоненты для многослойных стекол). Но горшковые печи работают периодически и для них характерен большой расход теплоты. Их КПД не превышает 8%. Кроме того для них характерен высокий износ горшков, так как велика поверхность контакта стекломассы и огнеупора.

-

Ванные печи могут быть периодическими и непрерывного действия.

В

печах периодического действия стекло

варят, последовательно осуществляя

следующие операции: сначала печь

разогревают, засыпают шихту, бой стекла,

повышают температуру до заданной и

производят варку, осветляют, гомогенизируют,

охлаждают и вырабатывают (производят

отбор стекломассы для формования).

Обычно их используют для производства

тугоплавких стекол, требующих высоких

температур и длительности варки. Основные

недостатки данных печей являются

периодичность действия и высокие затраты

теплоты на разогрев.

В непрерывно действующих ванных печах сырьевая шихта загружается в один конец ванны, а с другого конца идет непрерывная выработка стекломассы. Все стадии варки совершаются одновременно, но на различных участках печи. В таких печах варят массовые промышленные стекла.

Ванная печь непрерывного действия состоит из варочной части (1), студочной части (2), горелок (3), выработочных каналов (4-6), разделительных устройств (7), загрузочного канала (8).

Ширина бассейна печи составляет около 10 м, длина до 40 м, а глубина приблизительно 1,5 м; при этом емкость ванны порядка 1000 т стекломассы. Выработка стекла осуществляется специальными материалами.

Стекловарение печи выполняется из огнеупорных брусьев, сложенных сухим способом.

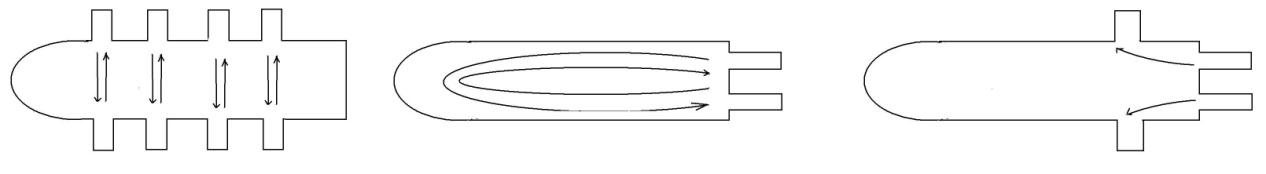

Внутри печи может быть различное направление движения пламени:

поперечные подковообразные продольно-поперечные

Для торможения конвекционных потоков стекломассы перед поступлением в зону студки для выработки служат разделительные устройства.

В каждой зоне ванных печей поддерживается неизменный во времени температурный режим. Для сохранения постоянства уровня стекломассы в бассейне (ВП) количество подаваемой в печь шихты должно соответствовать количеству вырабатываемой стекломассы.

КПД пламенных стекловаренных печей очень низок, так как топливо в них расходуется в основном не на варку, а на нагрев кладки печи и на компенсацию тепла с дымовыми газами, уходящими через ограждающие конструкции.

Стремление

избежать чрезмерного износа огнеупоров

печей и повысить их КПД привело к мысли,

что целесообразно нагревать стекломассу

не сверху, а изнутри, пропуская через

нее электрический ток. Так появились

электрические стекловаренные печи –

печи сопротивления, где нагревателем

служит сама стекломасса. Электроды

размещают в стенках и на дне печи. Бассейн

загружают боем стекла, который расплавляют

с помощью газового обогрева, а затем

подают шихту. При этом КПД таких печей

возрастает в 3 раза (КПД 40-60%).

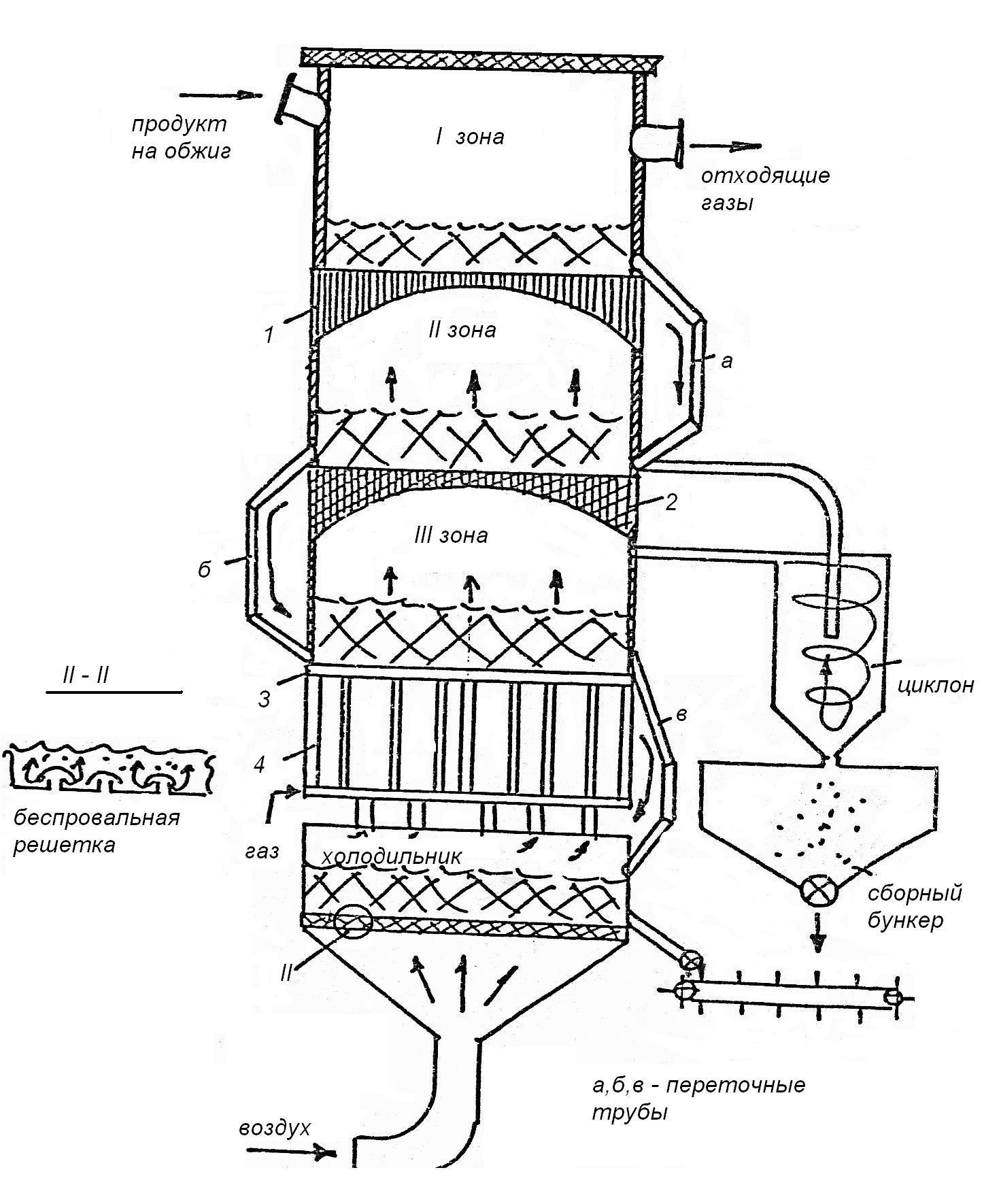

3. Печи кипящего слоя. Они используются для обжига извести и портландцементного клинкера. Обжиг в кипящем слое обеспечивает быструю передачу большого количества теплоты от газа к обжигаемому материалу. Печь КС представляет собой аппарат вертикального типа, состоящий из стальной обечайки, внутри футерован огнеупорным кирпичом.

В печи можно выделить три зоны, которые разделены между собой решетками сводами (1-3). Два верхних свода (1-2) выполнены из огнеупорных кирпичей, причем свод между зонами II и III – глухой.

Материал поступает в зону I, в которой за счет восходящего потока дымовых газов, обеспечивается витание материала. Эта зона – зона сушки. Переток материала осуществляется по переточным трубам (а,б,в).

II зона – зона подогрева;

III зона – зона обжига.

Решетка (3) в этой зоне выполняется из жароупорной стали. В решетку вставляют горелочные устройства (4), через которые подается газ и воздух на горение из холодильника, установленного под печью, т.е. сжигание газа осуществляется в зоне III.

Так как при кипении материала происходит интенсивное соударение частиц, которое ведет к образованию пыли (30% от массы). Поэтому предусмотрена очистка дымовых газов: из зоны III газы отсасываются в циклон, в котором происходит отделение пыли, которая потом поступает в сборочный бункер и через клапан затвор выгружается на конвейер. Очищенные газы поступают в зону II под силой материала. В холодильнике КС продукт обжига охлаждается до 70-80۫С. Высота материала в зонах 1-1,2 м.

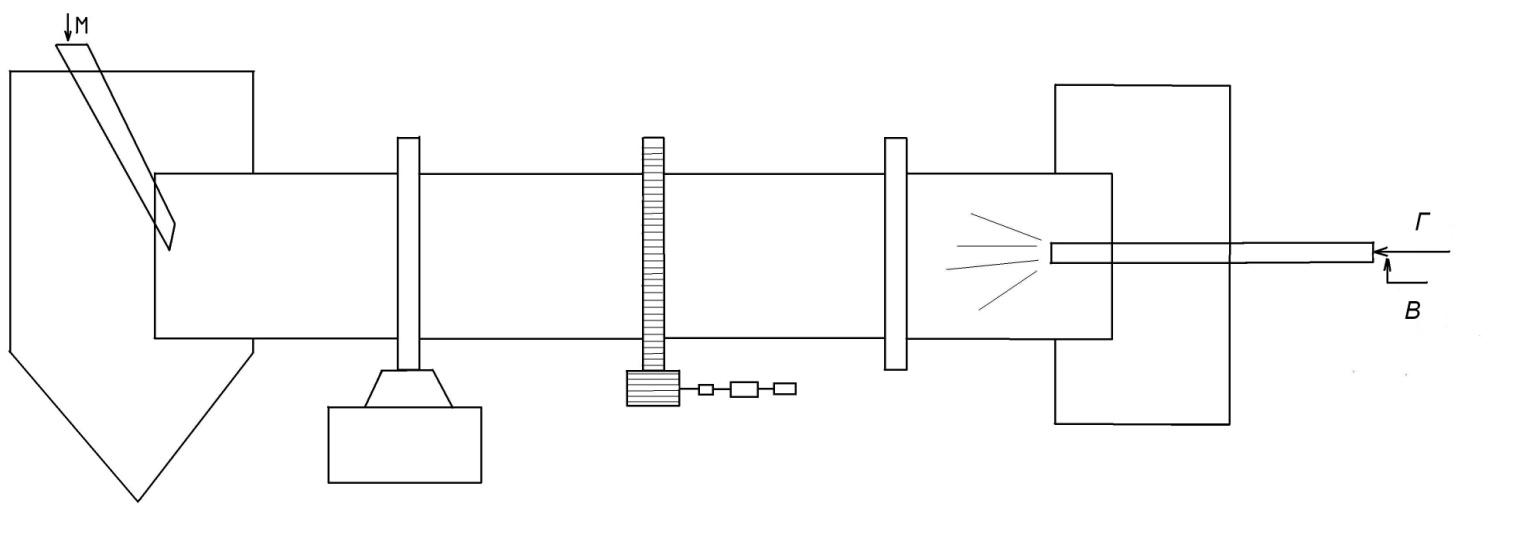

4.Вращающиеся печи получили наибольшее распространение в промышленности ВМ. Они представляют собой стальной барабан, сваренный или склепанный из отдельных обечаек и футерованный внутри огнеупорным кирпичом.

Печи

устанавливаются под углом 3-4 к горизонту.

В большинстве случаев они работают по

противотоку. Сырье поступает в печь с

верхнего (холодного) конца, а со стороны

нижнего (горячего) конца вздувается

топливновоздушная смесь, сгорающая на

участке печи 20-30 м от горящего конца.

Скорость вращения печи 1-1,5 об/мин. На

корпусе смонтирована винцовая шестерня,

которая за счет зацепления с подвенцовой

шестерней с помощью электродвигателя

через муфты и редуктор приводит во

вращение печь. Печь устанавливается на

опорах, состоящих из бондажей, насаженных

на ее корпус и опирающиехся на роликоопоры.

Занятое материалом сечение во вращающейся печи составляет лишь 7-15% ее объема, что является следствием высокого термического сопротивления движущегося слоя.

Вращающаяся печь – наиболее универсальный агрегат. Она пригодна для обжига порошкообразных, гранулированных, кусковых, а также жидких шлаков и шликеров.

Размер печи и режим ее работы определяются видом обжигаемого материала.

Для обжига гипса – длина 8-14 м и диаметр 1,6-2,2 м, температура поступающих в печь газов 750-1000°С.

Для обжига извести – длина 50-110 м, диаметр 1,8-3,6 м, температура обжига 1100-1200°С.

Для обжига ПЦК – длина 170-185 м, диаметр 4,5-5 м, температура обжига 1450°С.

Для обжига глины на шамот – длина 50-100 м, диаметр 2,5-3 м.

Поскольку материал выходящий их вращающейся печи имеет высокую температуру, то печи оборудуются холодильниками.