Калишук. ПиАХТP(оранжевый задачник)

.pdfNуст = βNну, |

(4.87) |

где β – коэффициент запаса. |

|

Величина β принимается в пределах от 1,2 до 2,0. Значение Nну |

в формуле (4.87) |

подставляют для условий его работы в номинальном режиме. |

|

4.5.2. Напор насоса

Напор насоса определяется:

– расчетным путем по формуле

H |

н |

= P2 − P1 |

+ H |

г |

+ |

h |

+ |

|

h |

; |

(4.88) |

||

|

|

ρg |

|

|

|

вс |

|

|

наг |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

– экспериментальным путем по формуле |

|

|

|

|

|

|

|||||||

Hн = |

P + P |

w2 |

− w2 |

+ |

h, |

|

(4.89) |

||||||

м |

в + |

|

|

наг |

|

вс |

|

||||||

|

|

|

ρg |

|

|

|

2g |

|

|

|

|

|

|

где P2 и P1 – статические давления над свободными поверхностями жидкости в прием-

ной (жидкость в нее подается) и расходной (жидкость из нее выкачивается) емкостях (см. рис. 4.1), Па; Hг – геометрическая высота подъема жидкости, м; hвс и hнаг – по-

тери напора на трение и на местных сопротивлениях во всасывающем и нагнетатель- ном трубопроводах соответственно, м; Pм и Pв – показания манометра (избыточное

давление) и вакуумметра (разрежение) соответственно, Па; wнаг и wвс – средняя ско-

рость жидкости в нагнетательном и всасывающем патрубках насоса соответственно, м/с; h – разности высот присоединения манометра и вакуумметра к нагнетатель- ному и всасывающему трубопроводам соответственно, м.

Hг = Hвс + hп + Hнаг , |

(4.90) |

где Hвс и Hнаг – высоты всасывания и нагнетания насоса, м; |

hп – разность высот |

размещения сечений выхода жидкости из нагнетательного патрубка и входа ее во всасывающий патрубок насоса, м.

Высота всасывания насоса – высота подъема жидкости по всасывающему тру- бопроводу, т. е. высота от свободной поверхности ее в расходной емкости до входно- го сечения всасывающего патрубка.

Высота нагнетания насоса – высота подъема жидкости по нагнетательному тру- бопроводу, т. е. высота от выходного сечения нагнетательного патрубка до свободного уровня в приемной емкости:

hвс |

= |

|

Pвс |

, |

|

(4.91) |

|

|

|||||

|

|

|

ρg |

|

||

где Pвс – потери давления на трение и на местных сопротивлениях во всасываю- |

||||||

щем трубопроводе, Па. |

|

|

Pнаг |

|

|

|

h |

= |

|

, |

(4.92) |

||

|

|

|||||

наг |

|

|

ρg |

|

||

|

|

|

|

|||

где Pнаг – потери давления на трение и на местных сопротивлениях в нагнета- тельном трубопроводе, Па.

41

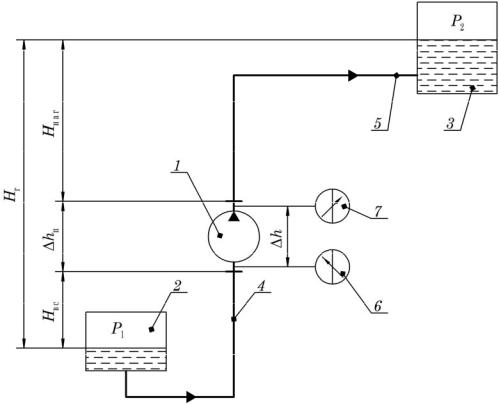

Рис. 4.1. Схема перекачивания жидкости насосом:

1 – насос; 2 – расходная емкость; 3 – приемная емкость; 4 – всасывающий трубопровод; 5 – нагнетательный трубопровод; 6 – вакуумметр; 7 – манометр

Величины Pвс, Pнаг рассчитывают в зависимости от Vн, геометрических па-

раметров трубопровода (диаметр, длина, конфигурация, шероховатость и др.), на- личия и рода местных сопротивлений на нем (см. расчет P по формуле (4.76)

впункте 4.4.3 настоящего пособия).

4.5.3.Допустимая высота всасывания

Допустимая высота всасывания насоса Hвс. д, м, – максимально возможная вы-

сота всасывания, при которой обеспечивается устойчивая работа насоса (не созда- ются условия для возникновения кавитации в насосе, для обрыва струи во всасы- вающем трубопроводе и т. д.):

H |

вс. д |

= |

P2 − PS |

− h |

−h |

, |

(4.93) |

|

|||||||

|

|

ρg |

вс |

к |

|

|

|

|

|

|

|

|

|

|

|

где PS – давление насыщенного пара жидкости, Па; hк |

– кавитационная состав- |

||||||

ляющая, м. |

|

|

|

|

|

|

|

Величина PS определяется в зависимости от природы жидкости и ее темпе- ратуры. Для лопастных насосов hк зависит от быстроходности насоса. Для насо-

сов с возвратно-поступательным движением рабочего органа, например поршневых, в формулу (4.93) вместо hк подставляют hп – пульсационную со-

ставляющую.

42

4.5.4. Законы пропорциональности центробежных машин

Законы пропорциональности центробежных машин (центробежных насосов, радиальных вентиляторов) справедливы при изменении частоты вращения рабо- чего колеса n, с–1, не превышающей 20% от первоначальной:

V1 |

= n1 |

; |

|

(4.94) |

|

V |

n |

|

|

|

|

|

2 |

2 |

|

|

|

H |

|

n |

2 |

(4.95) |

|

1 |

= 1 |

|

; |

||

H2 |

|

n2 |

|

|

|

|

|

|

N |

пол1 |

n |

3 |

|

|

|

(4.96) |

|

|

|

|

= 1 |

, |

|

|

|

||

|

|

|

Nпол2 |

n2 |

|

|

|

|

|

|

где V1 и V2 – производительность центробежной машины при частотах вращения |

||||||||||

рабочего колеса ее |

n и n |

соответственно, м3/с; |

H и H |

2 |

– напоры центробежной |

|||||

|

1 |

2 |

|

|

|

|

1 |

|

|

|

машины при n1 и n2 |

соответственно, м; |

Nпол1 |

и Nпол2 |

– полезные мощности центро- |

||||||

бежной машины при n1 и n2 соответственно, Вт.

Приближенные значения производительности, напора и полезной мощности центробежной машины (с погрешностью не более 20%) можно получить, применив зависимости (4.94)–(4.96), если осуществляется изменение частоты вращения рабо- чего колеса не более чем в два раза.

4.5.5. Поршневые насосы

4.5.5.1. Производительность поршневого насоса простого действия Vп, м3/с,

|

Vп = SпLпnηV , |

|

(4.97) |

где S |

– площадь поперечного сечения поршня (цилиндра) насоса, м2; |

L |

– длина |

п |

|

п |

|

хода поршня, м; n – число двойных ходов поршня в единицу времени, с–1.

4.5.5.2. Для многокамерных поршневых насосов производительность, рассчи- танную по формуле (4.97), следует умножить на число параллельно работающих цилиндров. Например, для дуплекс-насоса (двухкамерного) Vп умножают на 2.

4.5.5.3. Производительность поршневого насоса двойного действия Vд, м3/с, рассчитывают по зависимости

Vд = (2Sп − Sш )LпnηV , |

(4.98) |

где Sш – площадь поперечного сечения штока (ползуна) поршня насоса, м2.

4.5.6. Шестеренчатые насосы |

|

Производительность шестеренчатого насоса V , м3/с, |

|

ш |

|

Vш = 2SзBзznηV , |

(4.99) |

|

43 |

где Sз – площадь поперечного сечения зуба шестерни, м2; Bз – ширина зу-

ба шестерни, м; z – число зубьев шестерни; n – частота вращения шестерен насоса, с–1.

4.5.7. Работа насосов на сеть

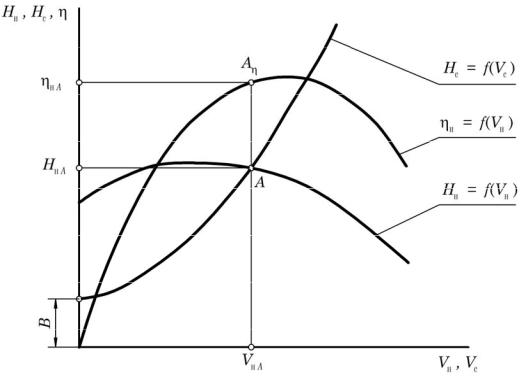

4.5.7.1. Производительность, напор, КПД насоса при работе на заданную сеть (трубопровод) определяют путем нахождения рабочей точки. Рабочую точку насоса получают в результате построения на одном координатном поле графиков зависи- мостей Hн = f (Vн ) и Hс = f (Vс ). Обычно на этом же координатном поле строят до-

полнительно график зависимости ηн = f (Vн ) с целью определения КПД насоса ηн в рабочей точке. На графиках: Hн – напор насоса, м; Vн – производительность на- соса, м3/с; Hс – потери напора в сети, м; Vс – расход жидкости в сети, м3/с. В специ- альной литературе графики зависимостей Hн = f (Vн ) и Hс = f (Vс ) называют рас-

ходно-напорными характеристиками насоса и сети.

Нахождение рабочей точки насоса показано на примере построения расходно- напорных характеристик сети и центробежного насоса на рис. 4.2.

Рис. 4.2. К определению рабочей точки центробежного насоса

Как видно из рисунка, рабочая точка А – |

точка пересечения графиков |

Hн = f (Vн ) и Hс = f (Vс ). Ее координаты VнА и HнА |

характеризуют производитель- |

ность и напор насоса при работе его на данную сеть. Вспомогательная точка Aη |

|

(точка пересечения кривой ηн = f (Vн ) с вертикалью VнА ) определяет ηнА – КПД |

|

насоса при работе на данную сеть.

44

Графики Hн = f (Vн ) и ηн = f (Vн ) строят на основании данных, приведенных в паспортах насосов, справочной литературе. График Hс = f (Vс ) строят по расчет- ным точкам, полученным для различных значений Vс. При этом используется формула (4.88), в которую вместо Hн подставляют Hс. На практике расходно-

напорная характеристика сети и ее уравнение могут быть получены также экспе- риментальным путем.

4.5.7.2. Приняв коэффициент трения во всасывающем и нагнетательном тру- бопроводах λвс и λнаг соответственно постоянными, упрощенное уравнение расход-

но-напорной характеристики сети представляют в виде

Hс = B +CVс2 , |

(4.100) |

где B – константа сети, характеризующая потери напора на преодоление |

|

статических давлений и подъем жидкости, м; |

C – константа сети, характери- |

зующая ее конструкцию (длину, диаметр, наличие местных сопротивлений и т. д.), с2/м5.

|

|

|

|

|

|

|

B = |

P2 − P1 |

+ Hг. |

|

|

|

|

|

(4.101) |

|||||

|

|

|

|

|

|

|

|

|

ρg |

|

|

|

|

|

|

|

|

|

|

|

|

8 |

|

1 |

|

|

l |

|

n |

|

|

1 |

|

|

l |

m |

|

|

|

||

C = |

|

|

|

|

|

λвс |

вс |

+ |

∑ξi |

|

+ |

|

|

|

λнаг |

наг |

+ ∑ξj |

, |

(4.102) |

|

2 |

|

4 |

dвс |

4 |

dнаг |

|||||||||||||||

|

π |

g dвс |

|

|

i=1 |

|

|

|

dнаг |

|

j=1 |

|

|

|

||||||

где dвс и dнаг – внутренние диаметры всасывающего и нагнетательного трубопро-

водов соответственно, м; lвс и lнаг |

– длины всасывающего и нагнетательного трубо- |

n |

m |

проводов соответственно, м; ∑ξi и ∑ξj – суммы коэффициентов местных сопро- |

|

i=1 |

j=1 |

тивлений для всасывающего и |

нагнетательного трубопроводов соответственно; |

n и m – количество местных сопротивлений на всасывающем и нагнетательном трубопроводе соответственно.

При использовании формулы (4.100) λвс и λнаг следует рассчитывать, задав- шись Vс, при котором наблюдается турбулентное течение жидкости как во всасы- вающем, так и в нагнетательном трубопроводах. Значение константы B может быть меньше нуля, равно нулю или, как показано на рис. 4.2, больше нуля. При построе- нии графиков расходно-напорных характеристик насоса и сети для определения рабочей точки необходимо, чтобы масштабы величин Vс и Vн, а также Hс

иHн были одинаковыми.

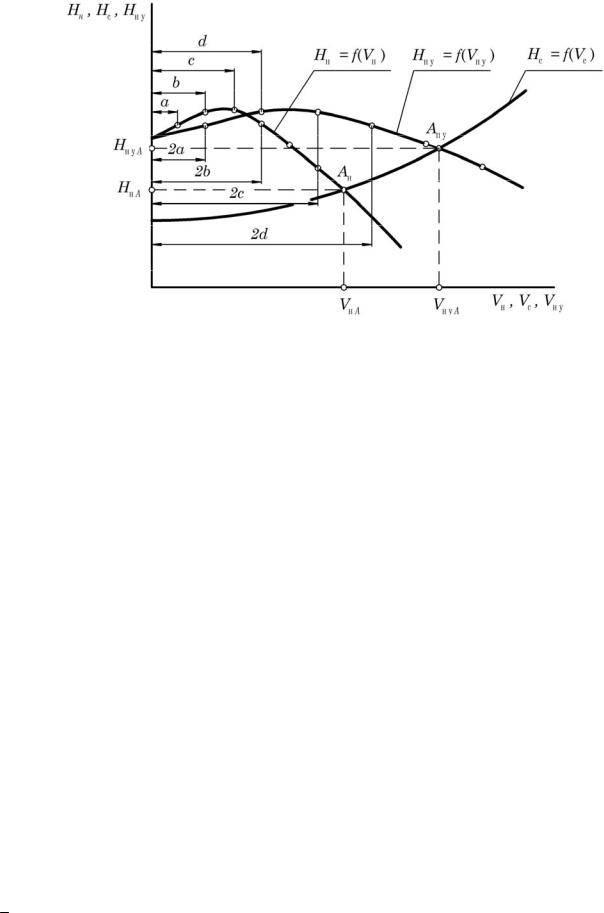

4.5.7.3.Определение рабочей точки насосной установки, состоящей из не- скольких параллельно соединенных и работающих на одну трубопроводную сеть

насосов для обеспечения заданной производительности, показано на рис. 4.3. Рас- ходно-напорную характеристику насосной установки Hну = f (Vну ) получают графи- чески, суммируя значения производительностей насосов (абсциссы по графику) при одинаковых значениях напоров этих насосов (ординат).

45

Рис. 4.3. Определение рабочей точки насосной установки, состоящей из двух параллельно соединенных центробежных насосов:

Aн – рабочая точка насоса; Aну – рабочая точка насосной установки;

VнA и VнуA – производительности насоса и насосной установки при работе на данную сеть; HнA и HнуA – напоры насоса и насосной установки при работе на данную сеть

Вместо последовательного соединения насосов в насосных установках для соз- дания высоких напоров в современной практике преимущественно используют многоступенчатые насосы, поэтому определение рабочей точки последовательно соединенных насосов в настоящем пособии не рассматривается.

Большинство зависимостей и положений, приведенных в пунктах 4.5.1, 4.5.2, 4.5.4 и 4.5.7, могут быть применены для расчета и подбора вентиляторов. В приве- денных зависимостях напоры, полные напоры, потери напора должны быть заме- нены на давления, полные давления, потери давления.

4.6. РАЗДЕЛЕНИЕ НЕОДНОРОДНЫХ СИСТЕМ ПОД ДЕЙСТВИЕМ СИЛ ТЯЖЕСТИ

4.6.1. Материальный баланс процесса разделения

4.6.1.1. Для непрерывного процесса разделения неоднородной (гетерогенной, многофазной) системы уравнения материального баланса выражают взаимосвязь между расходами исходного продукта (смеси) и продуктов разделения, а также между расходами компонента (фазы) в исходном продукте и продуктах разделения. Исход- ными продуктами могут быть суспензия, эмульсия и др. В зависимости от метода разделения и рода разделяемой смеси продуктами разделения являются осветленная жидкость (фильтрат, фугат), осадок (шлам) и т. д. При массовом расходе суспензии, поступающей на разделение Gсусп, кг/с, и массовой доле твердой фазы в ней xсусп, кг/кг, уравнения материального баланса процесса разделения имеют вид

46

Gсусп = Gос +Gосв; |

(4.103) |

||

Gсуспxсусп = Gосxос +Gосв |

x |

осв, |

(4.104) |

где Gос и Gосв – массовые расходы продуктов разделения (осадка и осветленной жидкости соответственно), кг/с; xос и xосв – массовые доли твердой фазы в осадке

и в осветленной жидкости соответственно, кг/кг.

При расчетах периодических процессов разделения в формулы (4.103) и (4.104) вместо массовых расходов продуктов подставляются их количества (массы).

4.6.1.2. При использовании в расчетах наряду с массовыми расходами объем- ных расходов продуктов (фаз) для пересчета следует воспользоваться формулой (4.38), подставив в нее плотность соответствующего продукта (фазы). Плотность исходного продукта и продуктов разделения можно рассчитать, применив уравне- ния (4.8), (4.9), (4.14) и (4.15). При необходимости пересчета содержания фазы в продукте (двухкомпонентной смеси) из массовых долей x, кг/кг, в объемные c, м3/м3, используют формулу

ρ2x |

, |

(4.105) |

c = x (ρ2 −ρ1 ) +ρ1 |

где ρ1 и ρ2 – плотности фаз, кг/м3.

Вформуле (4.105) ρ1 – плотность фазы, массовая и объемная доли которой x

иc соответственно. Для обратного пересчета ( c в x ) формула (4.105) принимает вид

|

|

ρ1c |

|

||

x = |

|

|

|

. |

(4.106) |

c(ρ1 −ρ2 ) +ρ2 |

|||||

4.6.1.3. Коэффициент очистки (степень разделения, степень очистки) аппарата |

|||||

для разделения неоднородной системы η |

|

||||

|

η = |

Gул |

, |

(4.107) |

|

|

|

||||

|

|

G |

|

||

|

|

вх |

|

||

где Gул и Gвх – массовый расход выделенной из смеси (уловленной) |

взвешенной |

||||

фазы и массовый расход взвешенной фазы на входе в аппарат соответственно, кг/с.

Gул = Gвх −Gвых , |

(4.108) |

где Gвых – массовый расход взвешенной фазы с очищенным продуктом (например, осветленной жидкости) на выходе из аппарата, кг/с.

4.6.2. Скорость осаждения

4.6.2.1. При свободном осаждении сферических частиц в жидкости (газе) ско- рость осаждения w, м/с, рассчитывают по уравнению

w = 2 |

gd(ρт −ρ) |

, |

(4.109) |

|

3ξρ |

||||

|

|

|

||

|

|

|

47 |

где d – диаметр частиц, м; ρт и ρ – плотности частиц и жидкости (газа) соответст- венно, кг/м3; ξ – коэффициент сопротивления частицы.

Ламинарный режим осаждения наблюдается при значении числа Рейнольдса Re < 2, турбулентный режим: переходная область – при 2 ≤ Re ≤ 500, автомодель-

ная – Re > 500. Число Рейнольдса для частиц определяется по формуле |

|

|||

Re = |

wdρ |

, |

(4.110) |

|

μ |

||||

|

|

|

||

где μ – динамическая вязкость жидкости (газа), в которой осаждается части-

ца, Па с.

Для несферических частиц d – эквивалентный диаметр, который вычисляется

|

d = 3 |

6Vч |

, |

|

|

|

|

|

(4.111) |

||||||

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

π |

|

|

|

|

|

|

|

|

|

где Vч – объем частицы, м3. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

При ламинарном режиме осаждения |

|

|

|

|

|

|

|

|

|||||||

|

|

|

ξ = |

24 |

, |

|

|

|

|

|

|

(4.112) |

|||

поэтому |

|

|

|

Re |

|

|

|

|

|

|

|

|

|||

|

|

d2 g (ρт |

−ρ) |

|

|

|

|

|

|||||||

|

w = |

|

. |

|

|

|

(4.113) |

||||||||

|

|

|

18μ |

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

||||||

В переходной области |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ξ = |

18,5 |

|

|

|

|

|

|

(4.114) |

|||||

|

|

|

|

Re0,6 |

|

|

|

|

|

|

|||||

и соответственно |

0,78d1,14 (ρт −ρ)0,715 |

|

|

||||||||||||

w = |

. |

(4.115) |

|||||||||||||

|

|

ρ0,285μ0,43 |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

||||||||

Для автомодельной области ξ = 0,44 и скорость осаждения |

|

||||||||||||||

w = 5,46 |

|

d(ρт |

−ρ) |

. |

|

(4.116) |

|||||||||

|

|

|

ρ |

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

4.6.2.2. Скорость свободного осаждения также определяют по критериальной |

|||||||||||||||

зависимости Лященко: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

4 |

|

|

|

|

|

|

|

|

||||

|

ξRe |

= 3 Ar, |

|

|

|

|

(4.117) |

||||||||

где Ar – число Архимеда частицы. |

|

|

|

|

|

−ρ) g |

|

|

|

|

|||||

Ar = |

d3ρ(ρт |

. |

|

(4.118) |

|||||||||||

|

|

|

|

μ2 |

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||

В ламинарном режиме осаждаются частицы при Ar < 36, в переходной области – |

|||||||||||||||

при 36 ≤ Ar ≤ 83 000, в автомодельной |

|

|

– |

Ar > 83 000. При известном |

размере |

||||||||||

48 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

частиц можно вычислить значение Ar и в зависимости от его величины выбрать формулу для расчета w из приведенных ранее (4.113), (4.115) и (4.116). Скорость осаждения можно также рассчитать, используя частные критериальные зависимо- сти, полученные из (4.117). Для ламинарного режима

|

Re = Ar . |

(4.119) |

|

18 |

|

|

|

Для переходной области |

|

||

Re = 0,152Ar0,715. |

(4.120) |

||

Для автомодельной области |

|

||

Re =1,74 Ar. |

(4.121) |

||

Универсальное критериальное уравнение для расчета скорости свободного |

|||

осаждения (формула Тодеса) |

|

||

|

Ar |

(4.122) |

|

Re = |

|

. |

|

18 +0,575 Ar |

|||

|

|

|

′ |

4.6.2.3. Скорость свободного осаждения частиц несферической формы w , м/с, |

|||

рассчитывают по формуле |

(4.123) |

||

|

w′ = ϕw, |

||

где ϕ – коэффициент формы частицы; w – скорость свободного осаждения сфери-

ческой частицы, имеющей такой же объем (эквивалентный диаметр), м/с.

Для округлых частиц ϕ = 0,77; для угловатых – ϕ = 0,66; для продолговатых (игольчатых) – ϕ = 0,58; для пластинчатых – ϕ = 0,43.

4.6.2.4. Для переходной и автомодельной областей турбулентного режима ско- рость свободного осаждения частиц может быть приближенно определена по гра- фическим зависимостям Re = f (Ar), Ly = f (Ar, ϕ). Значение критерия Ly рассчи-

тывают по формуле

|

w3ρ2 |

(4.124) |

Ly = |

μ(ρт −ρ) g . |

При скорости осаждения, соответствующей Ly < 0,2, наблюдается ламинарный режим осаждения, при Ly >1500 осаждение происходит в автомодельной области турбулентного режима.

Графики зависимостей Re = f (Ar) и Ly = f (Ar, ϕ) в специальной и справочной

литературе обычно совмещены на одном координатном поле. Масштабное изобра- жение их также дано в приложении настоящего пособия. Примеры выполнения за- дач при применении указанных графиков проиллюстрированы на рис. 4.4. Обраща-

ем внимание на то, что масштабные изображения диаграммы Re = f (Ar), Ly = f (Ar, ϕ) в литературе, как правило, приведены для области Re > 1.

Внимание! Типичная ошибка – использование для определения скорости осаждения вместо диаграммы Re = f (Ar), Ly = f (Ar, ϕ) диаграммы Ly = f (Ar, ε), описывающей состояние зерни-

стого слоя (см. рис. 4.5 в подразделе 4.7).

49

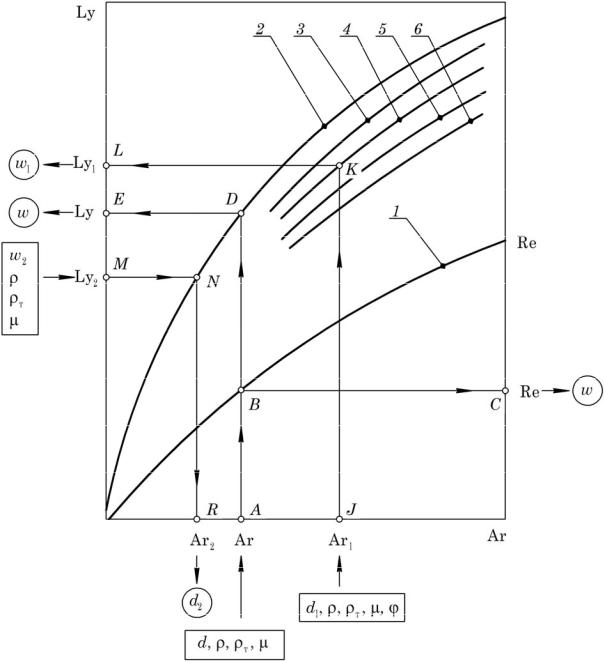

Рис. 4.4. Схемы выполнения задач по определению скорости осаждения и размера осаждающихся частиц с использованием графических зависимостей Re = f (Ar) и Ly = f (Ar, φ):

1 – Re = f (Ar ) для сферических частиц; 2, 3, 4, 5 и 6 – Ly = f (Ar, ϕ) для сферических,

округлых, угловатых, продолговатых и пластинчатых частиц соответственно; ABC – путь действий при определении скорости осаждения сферической частицы w диаметром d через значение Re; ADE – то же при определении w через значение Ly;

JKL – путь действий при определении скорости осаждения несферической частицы w1 эквивалентным диаметром d1 (на примере угловатой) через значение Ly1 ; MNR – путь действий при определении диаметра сферической частицы d2 ,

которая осаждается со скоростью w2 , через значение Ar2.

На рисунке параметры, обозначения которых заключены в прямоугольники – исходные данные (заданные, определенные из расчетов, справочные). Параметры, обозначения которых заключены в окружности, – определяемые

50