Технологические схемы

В настоящее время в промышленности применяют различные технологические схемы производства экстракционной фосфорной кислоты на основе дигидратного и полугидратного процессов. Ангидритный процесс пока не готов для промышленного внедрения.

Дигидратный способ производства наиболее простой и хорошо аппаратурно отработанный. Однако фосфорная кислота, полученная по этому способу, имеет низкую концентрацию (не более 32% Р2О5), а сам процесс недостаточно интенсивен как на стадии разложения фосфата и кристаллизации фосфогипса, так и на стадии фильтрации пульпы. Поэтому в последние годы большое внимание во всем мире уделяется широкому внедрению полугидратного способа производства.

Полугидратный процесс позволяет получить более концентрированную фосфорную кислоту (36—42% Р205) и одновременно повысить интенсивность и производительность оборудования. Различают полугидратные процессы одностадийный и двухста-дийные с перекристаллизацией сульфата кальция. Последние связаны с дополнительной операцией, что усложняет технологический процесс. В СССР освоено и осуществляется в промышленном масштабе производство экстракционной фосфорной кислоты одностадийным полугидратным методом.

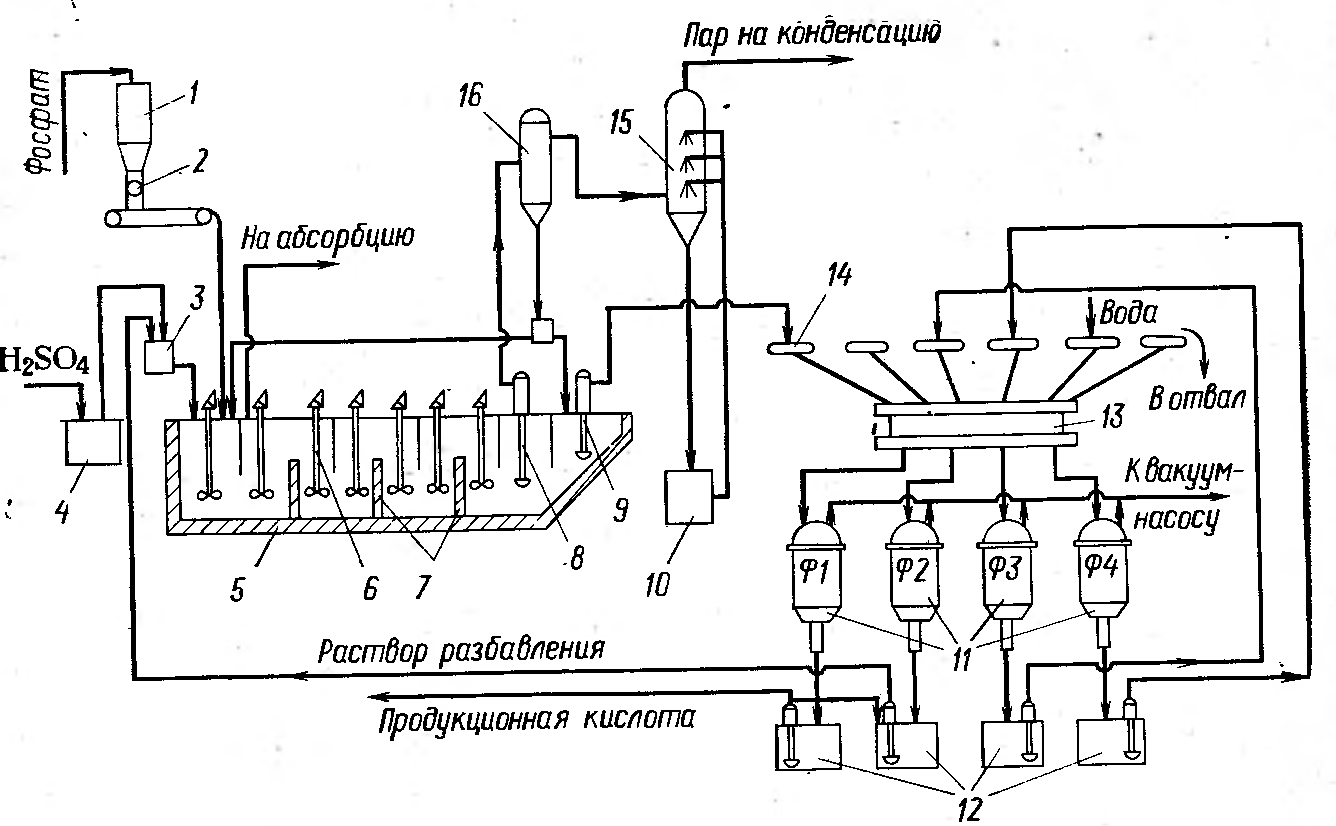

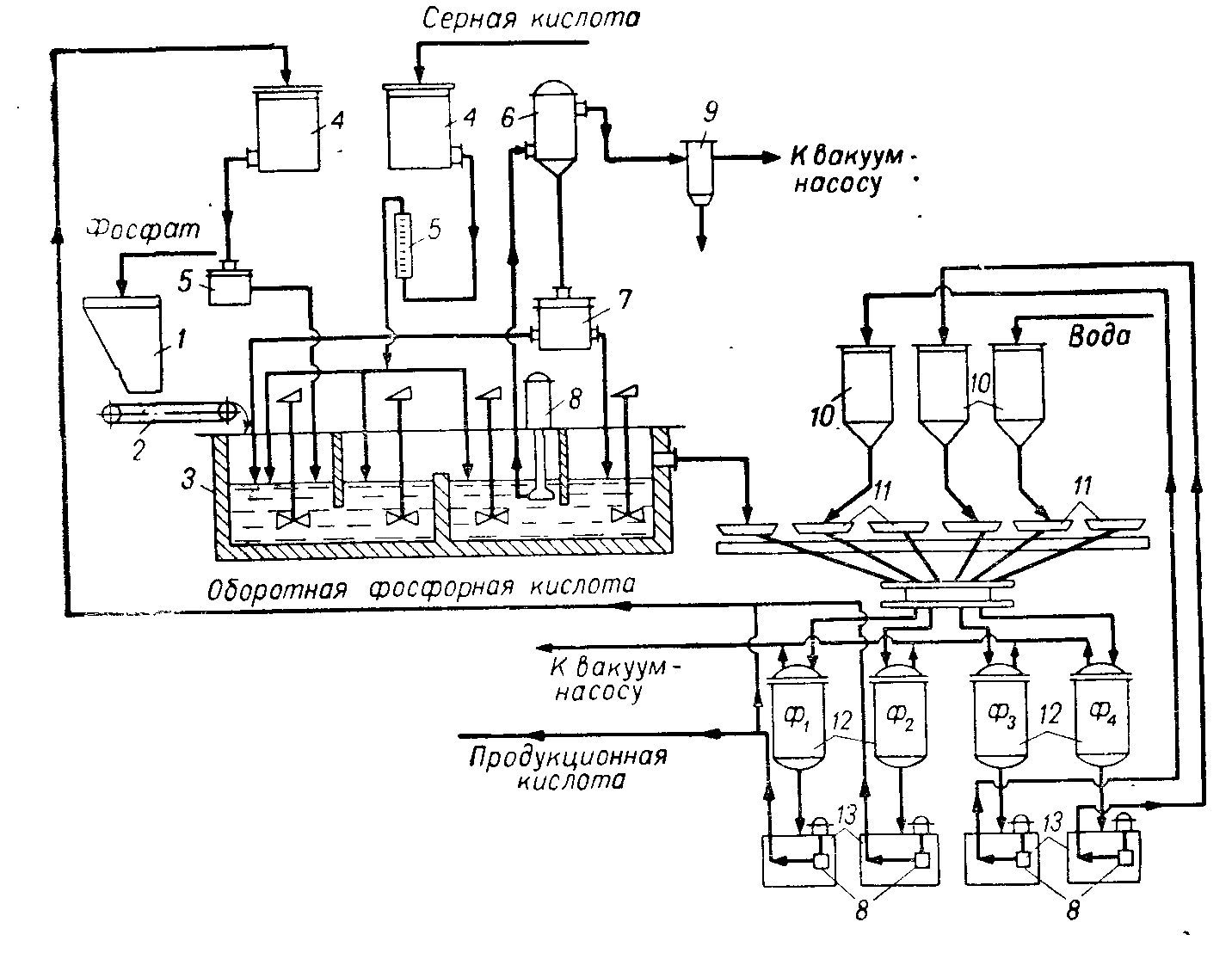

Дигидратный и одностадийный полугидратный процессы могут осуществляться по единой технологической схеме. На рис. VI-5 представлена принципиальная технологическая схема производства экстракционной фосфорной кислоты.

Серная кислота концентрацией 75 или 92% из сборника 4 подается на смешение с оборотным раствором фосфорной кислоты,, в смеситель 3. Смесь кислот через расходомер и фосфат из бункера 1 с помощью ленточного дозатора 2 непрерывно поступают в многосекционный экстрактор 5. По мере движения пульпы в экстракторе состав ее меняется. Постепенно образуется фосфорная кислота и завершается процесс кристаллизации сульфата кальция. В зависимости от типа фосфатного сырья и режима экстракции пульпа находится в экстракторе от 4—5 до 7—8 ч. Степень разложения фосфата при этом достигает 98,0— 98,5%. За счет тепла реакции температура в экстракторе повышается. Чтобы поддержать ее на уровне 70—75 °С в дигидрат-ном процессе или на уровне 95—102 °С в полугидратном процессе, пульпу из предпоследней секции экстрактора погружным насосом 8 подают в вакуум-испаритель 16, где она охлаждается ит концентрируется за счет испарения части воды под пониженным давлением (1980 Па). Часть охлажденной пульпы возвращают в первую секцию экстрактора для создания затравки для роста кристаллов сульфата кальция, а другая часть поступает в промежуточную емкость экстрактора, откуда погружным насосом 9 перекачивается на фильтрацию. В некоторых схемах после экстрактора установлен дозреватель, где пульпу дополнительно выдерживают перед фильтрацией. В дозревателе, оборудованном тихоходными мешалками, заканчивается процесс кристаллизации сульфата кальция, что значительно облегчает работу фильтров.

Выделяющиеся из экстрактора газы, содержащие SiF4ti HF, очищают в абсорберах, орошаемых водой или разбавленной кремнефтористоводородной кислотой. Парогазовая смесь из вакуум-испарителя имеет самостоятельную систему абсорбции фтористых газов 15 и конденсации водяных паров. Очищенные газы выбрасывают в атмосферу. Разбавленные растворы H2SiF6, полученные при абсорбции, используют для промывки фильтрующей ткани или возвращают на разложение фосфата в экстракторы, концентрированные растворы направляют в цех фтористых солей на переработку.

Фильтрацию фосфорной кислоты проводят на ленточных или карусельных вакуум-фильтрах. Экстракторы обычно устанавливают на нулевой отметке, а фильтры — на уровне 10 м, что позволяет отводить фильтраты самотеком.

Основной фильтрат Ф-1 отводят как продукционную кислоту и частично как оборотную кислоту возвращают в экстрактор в составе раствора разбавления. Чтобы уменьшить потери кислоты, проводят трехкратную противоточную промывку сульфата кальция водой. В конце фильтра осадок промывают горячей водой при 60 °С для дигидратного процесса и 85—90 °С для полу-гидратного процесса. Промывной раствор Ф-4 используют для второй промывки сульфата кальция. Более концентрированный фильтрат Ф-3 после второй промывки перекачивают на первую промывку. Полученный промывной раствор Ф-2 полностью возвращают в экстрактор как раствор разбавления. Отмытый сульфат кальция путем опрокидывания лотков выгружают в промежуточный бункер и далее направляют в отвал. Степень отмывки осадка 98,0—98,5%,

Сульфат кальция удаляют в отвал «сухим» или «мокрым» способом. При «сухом» способе сульфат кальция с вакуум-фильтров поступает в бункер, откуда системой коротких ленточных конвейеров и маятниковой дорогой или автотранспортом его направляют на отвальную площадку. При использовании «мокрого» способа, или гидроудаления, сульфат кальция в ре-пульпаторе смешивают с водой в соотношении 1:3 и насосами перекачивают в шламонакопитель. Отстоявшиеся воды после нейтрализации возвращают в репульпатор.

Полугидрат сульфата кальция при хранении слеживается, вследствие частичной перекристаллизации в дигидрат. Это затрудняет его дальнейшую переработку. Подсушенный и обработанный гексаметафосфатом натрия или известковым молоком полугидрат становится значительно стабильнее. Наиболее эффективно стабилизирующие добавки использовать при гидроуда-лении осадка, добавляя их в репульпатор.

Другие технологические схемы, используемые в промышленности, отличаются от описанной выше устройством экстракто pa, распределением реагентов между его секциями, отсутствием внешней циркуляции и методом охлаждения пульпы.

В некоторых технологических схемах охлаждение пульпы в экстракторе проводят обдувом поверхности пульпы воздухом или его барботажем через слой пульпы. Внешняя циркуляция пульпы заменяется на внутреннюю. В этом случае отпадает необходимость в вакуум-испарителе, циркуляционных насосах, дополнительной системе абсорбции фтористых газов и конденсации водяных паров. Применение воздушного охлаждения эффективно только для высокотемпературных процессов, т. е. для полугидр атного.

В настоящее время за рубежом широкое распространение получают двухстадийные полугидратно-дигидратные и дигидрат-но-полугидратные процессы с перекристаллизацией в специальной аппаратуре первоначально полученных мелких кристаллов. При этом получается стабильный, хорошо фильтрующийся сульфат4 кальция (гнизким содержанием Р205 (0,2—0,5%), пригодный для переработки в вяжущие материалы, и на 2—2,5% увеличивается выход Р2О5 в кислоту.

Мощность единичной технологической линии экстракционной фосфорной кислоты достигает ПО тыс. т Рг05 в год в дигид-ратном процессе и 140 тыс. т Р205 в год в полугидратном -процессе. Проектируются более мощные полугидратные системы—. на 300 тыс. т Р205 в год.

Основное оборудование

З^кстрактор представляет собой железобетонный футерованный прямоугольный аппарат с плоским дном. Он. разделен перегородками 7 из кислотоупорного кирпича на десять секций, из которых восемь рабочих, а две служат промежуточными емкостями. Пульпа перетекает из секции в секцию через чередующиеся нижние и верхние перетоки в перегородках. Каждая рабочая секция снабжена двухъярусной мешалкой 6, вращающейся с частотой 70—72 об/мий. При рабочем объеме 730 м3 экстрактор имеет размеры 25,2X11,2X6,45 м, производительность 340 т в сутки Р2О5. На установках, построенных в последние годы, вместо прямоугольных экстракторов, установлены двухреакторные цилиндрические многомешальные экстракторы из спецстали или стальные футерованные. Рабочий объем реактора 450 м3, общий объем экстрактора 900 м3. В таких экстракторах обеспечивается большая стабильность процесса по температуре и пересыщению, поэтому получается более однородный осадок сульфата кальция. В установках небольшой мощности применяют односекционные реакторы с мешалкой, соединенные перетоком в батарею из 4 реакторов.

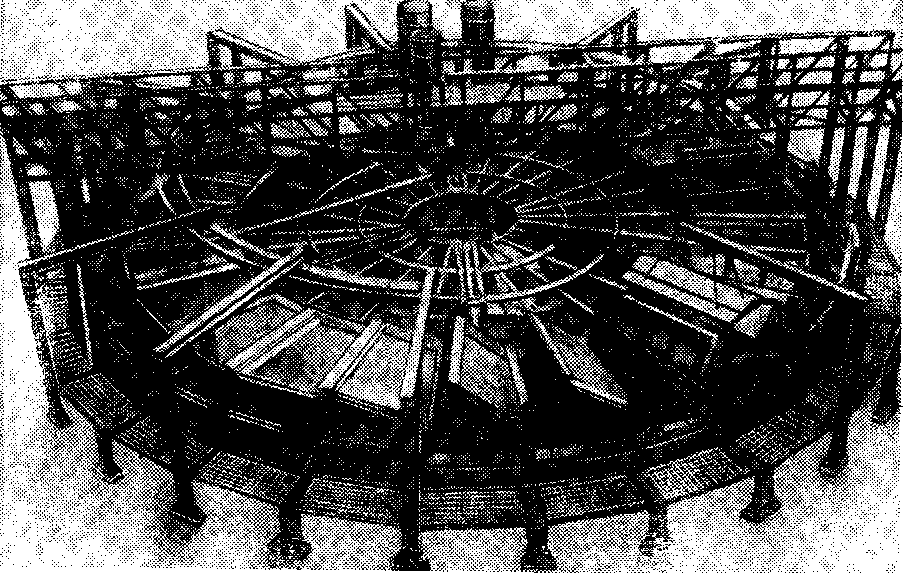

Карусельный вакуум-фильтр состоит из 24-х лотков (нутч-фильтров) 14. Лотки установлены на каретках с колесами и передвигаются по кольцевым рельсам. Каждый лоток трубой со- единен с подвижной головкой 13. Подвижная головка соприкасается с неподвижной, от которой фильтраты отсасываются в сепараторы 11. Сепараторы соединены с конденсатором, где конденсируется пар, отсасываемый из сепараторов вакуум-насосом (на рисунке не показано). Каждый лоток последовательно проходит зоны фильтрации пульпы, обезвоживания осадка, промывки сульфата кальция (фосфогипса или фосфополугидрата), выгрузки сульфата кальция и промывки ткани* Для систем большой единичной мощности применяют карусельные вакуум-фильтры с полезной фильтрующей поверхностью от 80 до 160 м2.

Защита оборудования от коррозии. Оборудование и трубопроводы в производстве экстракционной фосфорной кислоты подвергаются сильному коррозионному воздействию фосфорной, серной, кремнефтористоводородной кислот, фтористых газов и экстракционной пульпы. Коррозия усиливается с повышением температуры и концентрации кислоты. Поэтому с переходом на полугидратный режим производства требуется усилить коррозионную защиту оборудования. В производстве экстракционной фосфорной кислоты применяют различные коррозионностойкие материалы: легированные стали, футеровочные неорганические и полимерные материалы.

Корпуса экстракторов футеруют слоем эластицида толщиной 3 мм, затем Кислотоупорным кирпичом и угольными блоками. На днище экстрактора под мешалками укладывают стальной лист из легированной стали 0Х23Н28МЗДЗТ (ЭИ-943) и заделывают футеровкой. Крышки экстракторов, мешалки, насосы для перекачки пульпы и вентиляторы выполняются из той же стали. Для перекачки кремнефтористоводородной кислоты кор-розионно надежны в эксплуатации насосы из антегмита, термо-антрацитопласта и углеволокнита. Трубопроводы для горячей пульпы изготавливаются из сталей ЭИ-943 и ЭИ-35, для горячей кремнефтористоводородной кислоты — из фторопласта, при невысокой температуре можно применять кислотопроводы для HzSiFe из полипропилена, фаолита, полиэтилена. Внутренние поверхности емкостей для хранения фосфорной кислоты защищают гуммированием и футеровкой.

Контроль и автоматизация

Обязательным условием нормального ведения процесса экстракции является поддержание постоянного расхода фосфатной муки, серной кислоты и раствора разбавления, а также определенной температуры процесса.

Для дозирования фосфатной муки применяют дозаторы различной конструкции, из которых наиболее распространен ленточный весовой дозатор. Для измерения расхода кислоты применяют ротаметры, электромагнитные расходомеры. <2 помощью автоматической системы регулируется соотношение расходов фосфата и серной кислоты с коррекцией по содержанию избыточного SO3 в жидкой фазе экстракционной пульпы. Автоматически регулируют плотность пульпы в экстракторе путем изменения подачи в экстрактор оборотной фосфорной кислоты.

Для 'нормальной работы вакуум-фильтра автоматически поддерживают постоянный расход лульпы на фильтрацию с помощью индукционного расхо-

домера, пневморегулятора и клапана на линии подачи пульпы; уровни фильтрата и промывных вод в сборниках —с помощью буйковых уровнемеров, сигнал от которых через регуляторы передается на клапаны, изменяющие расход поступающих промывных вод. Плотность промывных вод регулируют изменением подачи свежей воды на промывку, температуру воды — расходом пара на ее нагрев и т. д.

В отделении абсорбции стабилизируется концентрация получаемой крем-нефтористоводородной кислоты путем регулирования расхода маточного раствора, подаваемого на абсорбцию, и свежей воды, подаваемой в систему орошения. Кроме того, ведут автоматический контроль всех основных технологических параметров: температуры, содержания Р205 и S03 в жидкой фазе-пульпы, плотности пульпы, разрежения в реакторах и вакуум-фильтрах, и /г. д.

' В лаборатории обеспечивается регулярный аналитический контроль качества кислоты и промытого фосфогипса или фосфополугидрата.

Коицентрироввние кислоты

Для производства концентрированных фосфорных и комплексных удобрений требуется кислота, содержащая до 52—54%' Р205. Ее получают упариванием разбавленной экстракционной фосфорной кислоты из апатитового концентрата. При выпаривании кислоты из фосфоритов Каратау до концентрации более 37—38% Р2О5, выпадающие в осадок примеси превращают кислоту в очень вязкую массу.

Теоретически фосфорная кислота может быть упарена до очень высоких концентраций, так как в процессе нагревания ее водных растворов (вплоть до 98% Н3Р04) в газовую фазу выделяются только пары воды. Выпарку фосфорной кислоты как правило проводят в вакуум-выпарных аппаратах или (реже) в барбфтажных концентраторах.

Концентрирование фосфорной кислоты осложнено сильной коррозией аппаратуры и осаждением на греющих поверхностях осадков солей (сульфата кальция, фосфатов кальция, алюминия, железа, фторида и кремнефторида кальция), содержащихся в кислоте.

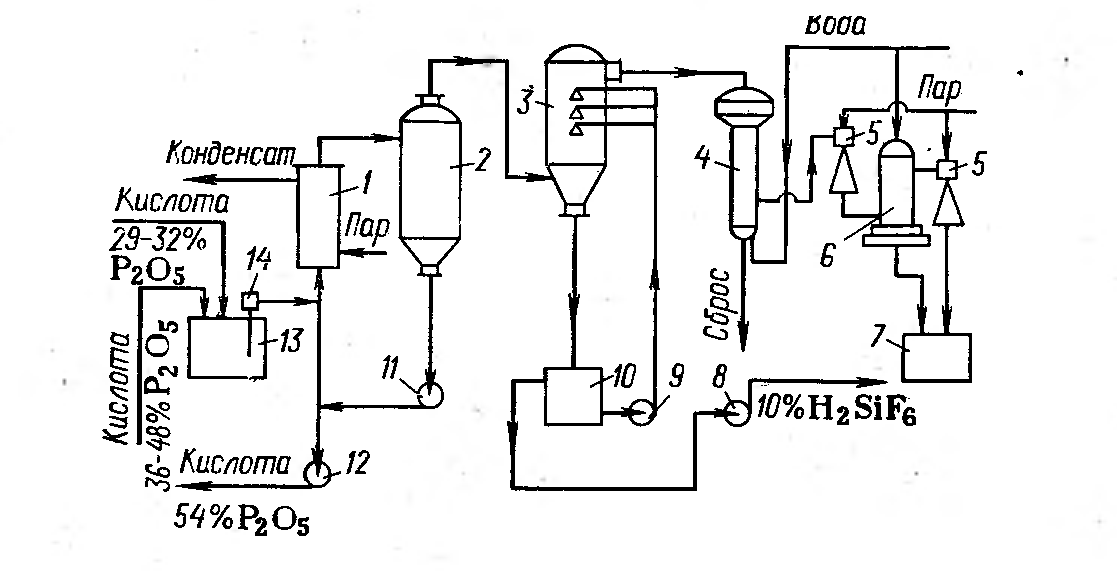

Чтобы уменьшить инкрустацию греющих поверхностей, процесс упаривания ведут по циркуляционной схеме (рис. VI-6).

Исходную разбавленную фосфорную кислоту (29—32 %* Р205) смешивают в смесителе 13 с более концентрированной полугидратной или частично упаренной фосфорной кислотой (36—48% Р2О5). При смешении кислот концентрация исходной кислоты повышается, растворимость примесей, содержащихся в ней понижается и примеси выпадают в осадок. Осветленную кислоту погружным насосом 14 подают в трубопровод, по которому циркулирует упаренная кислота; образующуюся смесь кислот вводят в испаритель 2. Вакуум в испарителе создается двухступенчатыми паровыми эжекторами 5. Остаточное давление в сепарационной части выпарного аппарата составляет 20 кПа. В вакуум-испарителе кислота кипит, выделяется соковый парг содержащий смесь 2HF+SiF4. Соковый пар очищают от соединений фтора водой в промывном скруббере 3. Полученную при

абсорбции 10—15%-ную кремнефтористоводородную кислоту направляют в цех фторсолей на переработку.

Часть выпаренной кислоты концентрацией 54% Р2О5 передают на склад, а большую часть с помощью осевого циркуляционного насоса через теплообменник / возвращают в испаритель 2. Теплообменник обогревают паром давлением 0,2—0,3 МПа при температуре 126—136 °С. Благодаря интенсивной циркуляции упаренной кислоты через выпарной контур уменьшается отложение солей на греющих поверхностях.

Для антикоррозионной защиты теплообменники выполняют из графитовых блоков, стальные испарители гуммируют и футеруют угольными блоками. Гуммированием защищают внутренние поверхности промывного скруббера и трубопроводов.

Производительность выпарной установки по испаренной воде составляет 5,3 т/ч (при концентрировании .кислоты от 32 до 54% Р20б). На 1 т испаряемой воды расходуется 1,4 т пара давлением 245'кПа и 19 кВт-ч электроэнергии. Потери кислоты при упаривании не превышают 0,2—0,3% Р205.

Согласно ТУ 6-08-342—76, упаренная кислота должна содержать не менее 52% Р205 и не более 5% S03. Путем упаривания концентрированной фосфорной кислоты (52—54% Р205) можно получить суперфосфорную кислоту с содержанием до 73-80% Р205.

Отходы и побочные продукты

Отходами производства экстракционной фосфорной кислоты являются сульфат кальция (фрсфогипс или фосфополугидрат), газы, содержащие фтор, раствор кремнефтористоводородной кислоты и сточные воды.

При переработке апатитового концентрата на 1 т Р2О5 в кислоте образуется 3,7—4,23 т кристаллогидратов сульфата кальция. Хранение фосфогипса в отвалах связано с большими капитальными и эксплуатационными затратами, осложняет эксплуатацию предприятий, ухудшает санитарное состояние территории завода.

По мере развития производства экстракционной фосфорной кислоты вопросы использования фосфогипса становятся все более актуальными. В настоящее время считается целесообразным использование фосфогипса в следующих направлениях: в сельском хозяйстве — для химической мелиорации солонцовых почв, в цементной промышленности — в качестве минерализатора при обжиге и добавки к клинкеру при помоле вместо природного гипса, для производства гипсовых вяжущих и изделий из них,- для получения серной кислоты и цемента, для производства серной кислоты и извести.

В экстракционной фосфорной кислоте содержится 0,4-— 2,0% F. Извлечение из нее фтора решает две задачи: 1) утилизация фтора с получением ценных и дефицитных солей; 2) получение обесфторенной кислоты, пригодной для переработки в кормовые фосфаты. Для очистки кислоты от фтора предложено много способов, основанных на выделении фтора из кислоты упариванием, экстрагированием или осаждением.

Одним из наиболее эффективных способов обесфторивания экстракционной фосфорной кислоты из апатитового концентрата является ее упаривание до концентрации 52—54% Р2О5. В результате содержание фтора в кислоте снижается до 0,05— 0,2 а выделяющиеся фтористые газы на 94—98% используют для получения фтористых солей.

Для обесфторивания кислоты из фосфоритов Каратау применяют способ осаждения фтора в виде кремнефторидов. Крем-нефториды образуются при введении в раствор фосфорной кислоты избытка хлоридов, сульфатов, нитратов и фосфатов натрия или калия. Для осаждения Na2SiF6 вводят, например 30—> 40 г/л NaCl (свыше 200% от стехиометрической нормы). Степень осаждения фтора при этом составляет 80—85%, содержание фтора в кислоте снижается до 0,2%.

Вопрос очистки и использования газообразных и жидких отходов подробно рассмотрен ниже (см. с. 266).

Технико-экономические показатели

Существенное влияние на технико-экономические показатели производства экстракционной фосфорной кислоты оказывает -качество фосфатного сырья. Из данных, приведённых в табл.У1-6, видно, что при переходе с хибинского апатитового концентрата на другой вид сырья, увеличиваются расходные нормы на 1 т Р2О5 и .уменьшается производительность системы.

Затраты на сырье составляют 70—80% себестоимости экстракционной фосфорной кислоты. Вовлечение новых видов сырья неизбежно связано с увеличением капитальных и эксплуатационных затрат на их добычу и обогащение, что приводит к повышению себестоимости фосфорной кислоты.

Технико-экономические показатели зависят от способа производства экстракционной фосфорной кислоты. Внедряемый в последние годы полугидратный метод имеет значительные преимущества перед дигидратным методом. Это. становится очевидным при сопоставлении основных технико-экономических показателей производства:

|

29—32 |

37—42 |

|

96 |

96 |

|

15—20 |

26—27 |

|

180—200 |

250—280 |

|

100 |

140 |

|

100 |

91 |

Дигидратный Полугидрат- метод ный метод

Концентрация продукционной фосфорной кислоты,

% Р205 '

Выход Р205 в кислоту, %

Съем Р2О5

с 1 м3 реакционного объема, кг/ч ....

с фильтра, кг/(м2-ч)

Мощность типовой технологической линии, % Приведенные затраты на 1 т Р2О5 в кислоте (42% Р205), %

При полугидратном процессе увеличивается концентрация продукционной фосфорной кислоты, интенсивность работы оборудования экстракционной установки возрастает на 30—50%, а сокращение стадии'упаривания фосфорной кислоты позволяет снизить капитальные и эксплуатационные затраты на 5—15%.

Позин

ПРОИЗВОДСТВО ФОСФОРНОЙ кислоты СЕРНОКИСЛОТНЫМ СПОСОБОМ

Фосфорная кислота является основным полупродуктом в производстве фосфорных и сложных концентрированных удобрений и других фосфорсодержащих соединений.

Один из распространенных способов ее получения — сернокислотный—заключается в разложении природных фосфатов серной кислотой и в отделении образующейся твердой фазы — сульфата кальция от раствора фосфорной кислоты. Он называется экстракционным, или мокрым, способом в отличие от термического (см. гл. XXVI).

ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА

Фосфорной кислотой упрощенно называют ортофосфорную кислоту Н3Р04. Она изготовляется и применяется в виде водных растворов; концентрированные растворы имеют консистенцию густого сиропа. Безводная фосфорная кислота кристаллизуется в виде бесцветных призматических кристаллов ромбической системы, плавящихся при 42,35°; они легко расплываются на воздухе. При 284° и давлении 1 ат начинается дегидратация ортофосфорной кислоты и превращение ее в пирофосфорную Н4Р207 и метафосфор-ную НР03 кислоты.

На рис. 233 изображена диаграмма растворимости в системе. Н3Р04—Н20. Твердыми фазами являются: лед, Н3Р04 и Н3РО4-0,5Н2О (или 2Н3Р04-Н20). В системе Р205— Н20'-14 имеется твердая фаза Н4Р207 — пирофосфорная кислота (стр 942).

Безводная ортофосфорная кислота Н3Р04 содержит 72,4% Р2О5. При ее термической дегидратации или при взаимодействии с фосфорным ангидридом образуется полифосфорная кислота, содержащая больше 72,4% Р2О5 и состоящая из смеси разных фосфорных кислот: орто-, пиро- (Н4Р207), Триполи- (Н5РзО!0)

ФИЗИКО-ХИМИЧЕСКИЕ ОСНОВЫ СЕРНОКИСЛОТНОЙ ЭКСТРАКЦИИ

ФОСФАТОВ

Химизм процесса

При обработке фосфата серной кислотой при повышенной температуре он разлагается с образованием раствора фосфорной кислоты:

Ca6(P04)3F + 5H2S04 = 5CaS04 + 3H:P04 + HF

Для обеспечения подвижности пульпы, образующейся при смешении измельченного фосфата с серной кислотой, с целью облегчения перемешивания и перекачки ее весовое отношение между жидкой и твердой фазами (Ж: Т) поддерживают в пределах от 2,5 : 1 до 3,5 : 1. Для этого пульпа (или серная кислота, или фосфат) смешивается с раствором разбавления, т. е. раствором фосфорной кислоты, получаемым при отмывке водой экстракционной кислоты, удерживаемой осадком сульфата кальция.

Таким образом, разложение фторапатита серной кислотой происходит в смеси ее с фосфорной кислотой при взаимодействии с ионами водорода, концентрация которых зависит от соотношения кислот. Присутствие в реакционной массе фосфорной кислоты влияет как на активность раствора, так и на кристаллизацию сульфата кальция.

Процесс может быть представлен уравнением: Ca5(P04)3F + 5H2S04 + nH3P04 + aq = = (rt + 3)H3P04 + 5CaS04-pH20+HF + aq ... (1)

В тех случаях, когда фосфат предварительно смешивают с раствором разбавления, а затем добавляют серную кислоту, процесс идет в две ступени30'31. Сначала фосфат кальция частично реагирует с фосфорной кислотой

Ca5F(P04)3 + nH3P04 = 5Ca(H2P04)2 + (rt-7)H3P04 + HF (2)

затем при добавлении серной кислоты ионы кальция осаждаются из раствора:

Ca(H2P04)2+H2S04 = CaS04+2H3P04 (3)

При этом серная кислота также разлагает оставшийся фосфат, не прореагировавший с фосфорной кислотой.

Одновременно с фосфатом разлагаются и другие минералыГ входящие в состав сырья.

Карбонаты кальция, присутствующие в природных фосфатах, разлагаются согласно суммарному уравнению:

СаС03 + H2S04 + яН3Р04 + aq = CaS04 • pH20 + C02 + nH3P04 + aq (4)

При разложении смесью кислот доломита, а также силикатов магния, в раствор переходят сульфат магния и мономагнийфосфат:

2MgCa(C03)2 + 3H2S04 + 2Н3Р04 + aq = = 2CaS04 • РН20 + MgS04 + Mg(H2P04)2 + 4C02 + aq (5)

Кислоторастворимые силикаты (нефелин, глауконит, каолин, силикаты магния) в результате взаимодействия с кислотами выделяют кремневую кислоту32"34. Последняя реагирует с фтористым водородом, образуя SiF4

Si02 + 4HF=SiF4 + 2H20

Часть SiF4 удаляется в газообразном виде, другая же превращается в кремнефтористоводородную кислоту

SiF4 + 2HF = 2H2SiF6

остающуюся в растворе. Количество выделяющегося газообразного SiF4 зависит от температуры процесса и концентрации серной и фосфорной кислот: с их увеличением возрастает парциальное давление пара SiF4 над растворами H2SiF6 в смеси кислот 35'36, и степень выделения фтора в газообразную фазу растет.

Кремнефтористоводородная кислота в растворе частично взаимодействует со щелочами (нефелина, глауконита и других кисло-торастворимых минералов), образуя малорастворимые кремнефто риды натрия или калия. При выпарке фосфорной кислоты кремне-фтористоводородная кислота частично разлагается на SiF4 и HF. При сернокислотной экстракции в раствор переходит до 75% фтора и около 20% фтора улетучивается37.

Окислы железа и алюминия переходят в раствор и реагируют с фосфат-ионами:

R203 + 2Н3Р04 = 2RP04 + ЗН20

(где R — ионы А1 или Fe).

Природные фосфориты, содержащие много окислов алюминия и железа, непригодны для сернокислотной экстракции фосфорной кислоты. Особенно вредна примесь железа. Растворимость фосфата железа невелика (при 70—80° растворимость его в 16— 20%-ной фосфорной кислоте составляет менее 2%) и в начале образуются пересыщенные растворы, из которых постепенно выделяются в осадок фосфаты железа. В результате этого часть экстрагированной Р205 теряется38. В присутствии 2—3% иона SOl~ фосфорнокислотные растворы, содержащие фосфаты железа, устойчивы длительное время 39-42, если они получены из природного фосфата, в котором весовое отношение Fe2C>3: Р205 < 0,12. Практически для экстракции фосфорной кислоты применяют фосфа-ты 28>29, содержащие Fe203 не больше 8% от веса Р2О5.

Растворимость фосфатов алюминия в фосфорной кислоте значительно выше, чем фосфатов железа 43~45; количество окиси алюминия в фосфатном сырье большей частью меньше, чем окислов железа. По этим причинам в условиях производства фосфорной кислоты находящиеся в ней фосфаты алюминия обычно не осаждаются.

Предварительное прокаливание фосфорита при 850—1050° уменьшает скорость растворения Fe203 и А1203 в фосфорной и серной кислотах. Фосфат же кальция при этом разлагается быстро.

Расход серной кислоты в производстве фосфорной определяется стехиометрическим количеством, необходимым для связывания окиси кальция и магния. Для каждого вида фосфата экспериментально находят отклонения от стехиометрической нормы, обусловливаемые присутствием минералов-примесей 24-27-29.

МЕТОДЫ СЕРНОКИСЛОТНОЙ ЭКСТРАКЦИИ ФОСФОРНОЙ кислоты

ИЗ ФОСФАТОВ

В зависимости от условий осуществления процесса (стр. 895) различают три режима экстракции фосфорной кислоты 15> 18< м-ю*; дигидратный, полугидратный и ангидритный. Сущность каждого из них заключается в достаточно полном разложении фосфата, разделении получаемой пульпы и отмывке фосфорной кислоты из осадка. Для успешного проведения второй операции необходимо, чтобы в процессе экстракции сульфат кальция выделялся в виде хорошо фильтрующих и легко промываемых кристаллов. Это обеспечивает высокую производительность фильтровальной аппаратуры и получение фосфорной кислоты максимальной концентрации (для данного режима) вследствие возможности промывки осадка минимальным количеством воды. Наиболее распространен дигидратный режим, в результате усовершенствования которого105-115 возможно в настоящее время получать при 65—80° фосфорную кислоту с содержанием 28—32% Р2О5. Раньше этимспособом получали кислоту концентрацией 20—27% (в зависимости от состава фосфата). Оптимальные условия процесса достигаются за счет поддержания необходимого температурного режима охлаждением пульпы (барботажем воздуха или в вакуум-испарителях ПЗ~П6), использования затравки для роста кристаллов (циркуляцией продукционной пульпы) и применения более совершенных фильтров. Охлаждение пульпы за счет испарения воды при продувке воздуха или в вакуум-испарителях в то же время приводит к увеличению концентрации Р2О5 в жидкой фазе. Температуру можно регулировать и количеством циркулирующей пульпы. Описано 117~119 получение таким путем фосфорной кислоты концентрации 30% P2Os при 80°.

При большом количестве циркулирующей пульпы (затравки) можно получить при температуре ниже 65° фосфорную кислоту концентрацией до 38—40% Р205 с выделением гипса. Лабораторными исследованиями было установлено33, что при эквивалентных количествах СаО и S03 в растворе гипс выделяется и при концентрации кислоты 35—36% Р2О5 при 70°. Применение вакуум-фильтров— карусельных, ленточных, конвейерно-лотковых и горизонтальных план-фильтров позволяет вести фильтрование с малым расходом воды на промывку фосфогипса.

В практических условиях, в присутствии примесей, влияющих на стабильность и скорость фазового перехода кристаллогидратов сульфата кальция (рис. 248), из растворов с концентрацией больше 33—35% Р2О5 выше 70—80° и из растворов, содержащих больше 42—45% Р2О5 выше 60°, в твердую фазу выделяется полугидрат. Еще большее повышение температуры и увеличение концентрации кислоты способствуют дегидратации полугидрата и выделению ангидрита в качестве твердой фазы, устойчивой на всем протяжении процесса экстракции. Это наблюдается в растворах с концентрацией 50—60% Р205 выше 100° и при концентрации 35—37% Р2О5 выше 120°. Таким образом, получение сернокислотной экстракцией фосфатов фосфорной кислоты концентрации больше 32% Р2О5 связано с применением высокотемпературного режима и выделением в твердую фазу полугидрата или ангидрита, которые и отделяются от жидкой фазы.

Ангидритный процесс, протекающий при температурах выше 100°, осложняется сильной коррозией аппаратуры, трудностью отделения мелких кристаллов, необходимостью подогревания реагентов вследствие недостаточности тепла реакции для поддержания автотермичного режима. Помимо этого большие трудности возникают при отмывке фосфорной кислоты из отжатого осадка (вследствие напряженного водного баланса) и при подготовке ангидрита к транспортированию и складированию. Поэтому ангидритный процесс до сих пор не вышел из стадии разработки в крупнолабораторных или в небольших опытных масштабах

Получение фосфорной кислоты, содержащей 40—50% и больше Р2О5, при ангидритом режиме основано на предварительной обработке фосфата горячей фосфорной или серной кислотой или на использовании в качестве полупродукта двойного или простого суперфосфата.

При предварительном разложении фосфата горячей (135°) концентрированной фосфорной кислотой 120-122 полученную массу после вызревания подвергают дальнейшей обработке смесью фосфорной и серной кислот при высокой температуре. Образующуюся пульпу охлаждают до 80° и фильтруют. Процесс осуществляют следующим образом.

Фосфатную муку периодически смешивают 12°.121 с частью оборотной фосфорной кислоты (около 40% Р2О5). Образующаяся пульпа, жидкая фаза которой содержит монокальцийфосфат и фосфорную кислоту, поступает в обогреваемый змеевиком реактор с мешалкой, оборудованной приспособлением для подавления пены. В реактор через определенные интервалы времени вводят смесь серной кислоты с остальной частью оборотной фосфорной кислоты. Эту смесь предварительно нагревают до 135°. Пульпа затем выстаивается 3—4 ч и охлаждается до 80° в чанах, которые отличаются от реактора отсутствием змеевиков и приспособлений на мешалках для уничтожения пены. Фильтрование ведут на конвей-ерно-лотковом вакуум-фильтре по пятифильтратной схеме (четыре противоточных промывки). Первый фильтрат (продукционная фосфорная кислота) содержит 42—45% Р2О5, остальные фильтраты соответственно 40, 35, 20 и 5% Рг05. При переработке марокканского фосфорита степень его разложения составляет 97—98% и коэффициент отмывки около 98%.

При обработке серной кислотой стандартного гранулированного суперфосфата возможно28'123 получать фосфорную кислоту с 40% Р2О5. По «клинкерному» способу28'124, позволяющему получать' фосфорную кислоту с концентрацией до 54% Р2О5 (в значительной степени обесфторенную), фосфат смешивают с 98%-ной серной кислотой и нагревают до 200—300° для образования сухого продукта, который обрабатывают затем водой. В процессе перемешивания и нагревания улетучивается около 90% фтора, поэтому эта фосфорная кислота пригодна для получения кормового фосфата.

Представляет интерес 125 производство фосфорной кислоты полу-гидратно-ангидритным способом, по которому шлам (полугидрат), полученный в результате предварительного разложения фосфата до отделения от жидкой фазы, обрабатывают серной кислотой для образования ангидрита. Последний отделяют от жидкой фазы и промывают водой. Жидкую фазу используют для предварительной обработки фосфата.

Предложено28'126 получать •~70%-ную фосфорную кислоту (с концентрацией ~50% Рг05), почти не содержащую фтористых соединений. Фосфат смешивают с оборотной фосфорной кислотой и смесь нагревают до

200°. Получается комплексный полифосфат; который при нагревании со смесью концентрированных серной и фосфорной кислот превращается в пирофосфорную кислоту. Последняя легко гидратируется до ортофосфорной кислоты. Сульфат кальция отфильтровывают и промывают.

В отличие от ангидрита, фильтрование и промывание-полугидрата от фосфорной кислоты протекает быстрее примерно в 2 раза, чем дигидрата сульфата кальция. Наряду с увеличением скорости фильтрования осадка при этом достигается также увеличение производительности реакционной аппаратуры в 1,5—2 раза вследствие повышения концентрации и температуры кислоты. Осуществление процесса при несколько более высоких температурах (90—105°), т. е. на 20—25° выше, чем при выделении дигидрата, в настоящее время не вызывает особых затруднений вследствие наличия относительно дешевых материалов для конструирования оборудования, стойкого при повышенных температурах в концентрированных растворах фосфорной кислоты.

В СССР освоено и осуществляется в промышленных масштабах производство полугидратным методом фосфорной кислоты концентрации 45—48% Р2О5 по методу, разработанному ЛТИ имени Ленсовета, Винницким химкомбинатом и Ленниигипрохимом, В этом направлении ведутся работы и другими организациями (НИУИФ, Гипрохим, УПИ, Красноуральский комбинат и др.).

Разработка технических условий производства концентрированной фосфорной кислоты полугидратным способом базируется на усовершенствованиях, достигнутых в дигидратном процессе (регулирование температурного и концентрационного режимов, применение циркуляции пульпы, фильтров новых конструкций и т. п.), а также на физико-химических особенностях выделяющегося полугидрата. Полугидратный процесс отличается от дигидратного, во-первых, условиями формирования достаточно крупных, хорошо фильтрующих кристаллов (стр. 903), а во-вторых, режимом промывания осадка вследствие малой стойкости полугидрата и гидратации его в гипс в разбавленных фосфорнокислых растворах. Поэтому в различных способах полугидратного режима применяют или промежуточную перекристаллизацию 73-75'79'80.126.127 полугидрата (после отделения продукционной фосфорной кислоты) в гипс, который затем промывают водой128-131, или полугидрат выделяют в относительно устойчивой форме, не гидратирующейся при промывании в течение достаточного для производственных условий времени и не схватывающейся при транспортировке и хранении. Перекристаллизация полугидрата в гипс связана с дополнительной операцией и усложняет технологический процесс. Помима этого в практических условиях не удается достигнуть полнота оводнения полугидрата в предназначенном для этого аппарате

(гидраторе)

и продолжающаяся гидратация полугидрата

приводит к загипсовыванию фильтровальной

ткани и коммуникаций. Получение

устойчивого полугидрата и непосредственное

его промывание водой упрощает

технологическую схему, но требует

стабилизации полугидрата и применения

соответствующих режимов.

ПРОИЗВОДСТВО ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ кислоты ДИГИДРАТНЫМ СПОСОБОМ

существующие схемы дигидратного процесса различаются применением или отсутствием циркуляции пульпы, распределением реагентов между реакторами, способами охлаждения пульпы и, наконец, методами разделения твердой и жидкой фаз и промывки фосфогипса.

Во всех случаях основной целью является ведение процесса без резких колебаний концентраций и температур и образование возможно более крупных и изометрических кристаллов сульфата кальция.

Хорошо фильтрующие осадки дигидрата сульфата кальция в процессе экстракции получаются при следующих условиях 31-82~84. Стбпень пересыщения жидкой фазы сульфатом кальция при разложении фосфатов должна поддерживаться не выше 0,2—0,5. Низкая степень пересыщения достигается прежде всего непрерывным ведением процесса. Для этого реагенты непрерывно подаются в систему и энергично перемешиваемая реакционная масса медленно перетекает через серию экстракторов (4—8 шт.) или отдельные секции многосекционного экстрактора. Чем больше относительный реакционный объем раствора (или чем больше продолжительность взаимодействия реагентов), тем крупнее и однороднее получаются кристаллы. Опытом установлена продолжительность пребывания пульпы в реакторах для различных типов фос-" фатного сырья 4—7 ч 31> 85-»7, 132-150 Необходимая длительность процесса обеспечивается выбором соответствующего объема реакционной аппаратуры.

Для увеличения скорости кристаллизации (снятия пересыщения) и уменьшения возможности возникновения новых центров кристаллизации (зародышей) процесс проводят в присутствии большого количества растущих кристаллов сульфата кальция (затравка), что достигается посредством циркуляции — перекачивания пульпы из последнего реактора в первый. Кратность циркуляции не превышает 10—12 вес. ч. на единицу продукционной пульпы.

Другим важным условием является поддержание оптимальной концентрации серной кислоты в жидкой фазе того реактора, где происходит осаждение сульфата кальция (стр. 902). Она тем выше, чем больше в сырье соединений полуторных окислов (табл. 71) 31,38,85-87,132-150 Оптимальная концентрация поддерживается в схеме без циркуляции пульпы распределением серной кислоты или фосфата между первыми реакторами, а по схеме с циркуляцией— подбором количества циркулирующей пульпы. В первом случае часть серной кислоты (иногда 10—15% от общего количества) вводят во второй реактор, чтобы поддержать оптимальную концентрацию ее в первом экстракторе. При переработке апатита содержание свободной H2SO4 в растворе первого экстрактора не должно превышать 20 г/л, а в последующих экстракторах оно снижается от 10 до 0 г/л. В схеме без циркуляции оптимальную концентрацию серной кислоты стремятся поддерживать в первых двух реакторах, и серную кислоту, помимо первого реактора, вводят также в третий и четвертый реакторы. В первых реакторах происходит растворение фосфата кальция, и количество серной кислоты в растворе уменьшается. Чем уже интервал концентраций серной кислоты в жидкой фазе экстракторов, тем больше должна быть кратность циркуляции31'98.

Для выращивания крупных кристаллов гипса в экстракторах поддерживают температуру 70—75°. Это достигается за счет тепла реакции и регулируется охлаждением.

Пульпа, вытекающая из последнего экстрактора и состоящая1 из раствора фосфорной кислоты и твердой фазы—гипса, поступает на разделение. Отделенный раствор — основной фильтрат представляет собой экстракционную кислоту. Осадок, удерживающий значительное количество раствора, промывают противотоком водой-Отмытый осадок гипса содержит небольшие количества недоот-мытой фосфорной кислоты — его называют фосфогипсом.

Часть основного фильтрата отводится в качестве готового продукта, а остальное его количество смешивается с промывным фильтратом и возвращается на экстракцию в виде раствора разбавления. В зависимости от числа промывок (например, трех- ил»

четырехфильтратная схема и т. д.) образуются несколько фильтратов разной концентрации.

Отделение и промывание фосфогипса производят на ленточных, конвейерно-лотковых и карусельных вакуум-фильтрах. Одно из главных требований к фильтрам — обеспечение хорошей отмывки гипса от фосфорной кислоты при наименьшем расходе воды. Ранее для этой цели применяли барабанные вакуум-фильтры. При использовании барабанных вакуум-фильтров погружного типа для отмывки осадка его репульпируют водой и промежуточными растворами. Фильтрование пульпы и промывание осадка производят последовательно на трех вакуум-фильтрах противотоком в три ступени. Это связано с образованием шести фильтратов. Но предварительная репульпация осадка в течение 1—2 ч перед каждой ступенью в специальном смесителе позволяет эффективно отмыть фосфорную кислоту даже из осадков, зашламованных кремнегелем и другими илистыми примесями. Например, при экстракции фосфорной кислоты из фосфоритов Каратау степень отмывки фосфогипса от фосфорной кислоты при ступенчатом фильтровании (шестифиль-тратной схеме) достигает 97% при концентрации кислоты 20—25% Р205, а производительность фильтров составляет 400—450 кг!(м2 • ч) сухого фосфогипса 86_88>90'104. Барабанные вакуум-фильтры могут быть также использованы на небольших установках при получении экстракционной фосфорной кислоты из бедных отечественных фосфоритов 132-|5°.

При переработке фосфатной руды, содержащей ~32% Р205, -степень отмывки фосфогипса на барабанных вакуум-фильтрах достигает18' 105 98—99%, а выход Рг05 в фосфорную кислоту больше '95%. Перед вторым фильтрованием фосфогипс перемешивается со вторым фильтратом, содержащим 15—16% Р2О5, в течение 2 ч. При этом происходит окончательное разложение фосфата и достигается равновесная концентрация сульфата кальция в жидкой фа--зе, что предотвращает кристаллизацию на фильтровальной ткани и в коммуникациях. Перед третьим фильтрованием фосфогипс перемешивается с четвертым фильтратом, содержащим <~2,5% Р2О5, в течение 1 ч с добавлением в пульпу серной кислоты до концентрации около 2% S03.

До недавнего времени вращающиеся барабанные вакуум-фильтры непрерывного действия 151 широко применялись в производстве экстракционной фосфорной кислоты. Их главный недостаток — громоздкость и сложность обслуживания. Попытки упрощения процесса фильтрования применением двухступенчатой (четырехфиль-тратной) схемы не увенчались успехом ш. Помимо этого, трудность ■защиты этих аппаратов от коррозии, малая поверхность фильтрования привели к использовании для фильтрования фосфорной кислоты новых конструкций высокопроизводительных вакуум-фильтров. Технологическая схема производства значительно упрощается

при применении фильтров наливного типа (ленточных, конвейерно-лотковых или карусельных). Они позволяют совмещать основную операцию фильтрования с процессом промывания гипса, что дает возможность уменьшить число фильтратов. Ленточные вакуум-фильтры27,151-155 (рис. 251) имеют сравнительно небольшую фильтрующую поверхность (до 10 м2) при ширине ленты 500 мм. Они отличаются высоким съемом фильтрата и осадка с единицы фильтрующей поверхности в 1 ч (вследствие отложения на поверхности фильтра в первую очередь крупных частиц осадка), легкой реге-нерируемостью фильтрующей ткани, простотой конструкции, легкостью защиты от коррозии и удобством обслуживания. Недостатком их является нечеткое разделение отдельных фаз фильтрования и промывания осадка, что увеличивает расход воды на промывание и уменьшает концентрацию продукционной фосфорной кислоты 156. Кроме того, они имеют относительно небольшую производительность. Поэтому на заводах большой мощности требуется большое число фильтров, занимающих значительные площади.

Применением конвейерно-лотковых фильтров достигается лучшее разделение промывных растворов27' 109> ш- т<157. Это позволяет вести промывку с уменьшенным расходом воды. Фильтр состоит из ряда прямоугольных лотков с бортами, смонтированными в виде непрерывной ленты. Борта (радиальные стенки) соседних лотков (нутчей) являются общими, в результате чего образуется непрерывное кольцо из фильтровальных ячеек. Эти фильтры изготавливаются диаметром до 4 л при поверхности фильтрования до 12 м2.

Наибольшими достоинствами обладает карусельный 114-158 вакуум-фильтр (рис. 252), получивший весьма широкое распространение. Он состоит из 24 отдельных лотков длиной 1,9 м, шириной 0,9 м у внутреннего конца и 1,2 л у наружного и глубиной 0,2 м. На их днищах уложена фильтровальная ткань. Лотки установлены на каретках с колесиками, движущимися по круговым рельсам. С помощью двух головок — подвижной, вращающейся вместе с лотками, и неподвижной фильтраты отсасываются в соответствующие вакуум-сборники. После прохождения зон фильтрования и промывания каждый лоток порознь автоматически опрокидывается для выгрузки лепешки фосфогипса. Фильтровальная ткань промывается водой и подсушивается воздухом. Затем лоток вновь принимает рабочее положение и возвращается в зону основной фильтрации. Цикл работы каждого лотка (нутча) состоит из стадий фильтрования, обезвоживания осадка, двух или более промываний осадка с промежуточным обезвоживанием его, разгрузки фосфогипса и промывания ткани. Во время фильтрования, промывания и обезвоживания осадка лоток соединен с источником вакуума, во зремя разгрузки осадка, сопровождаемой опрокидыванием лотка с источником сжатого воздуха, и во время промывания — с атмосферой. Суспензия и промывная жидкость поступают равномерно по всей длине фильтровальной перегородки лотка из специальных дозирующих устройств. Поверхность фильтрования равна

40 и 80 м2; имеются сведения об изготовлении фильтров с поверхностью 100 м2 и более159. Благодаря тому, что отдельные лотки изолированы друг от друга, возможно получать концентрированный, не разбавленный промывной жидкостью основной фильтрат. Это позво-

Рис. 252. Карусельный лотковый вакуум-фильтр.

ляет также производить многоступенчатую противоточную промывку минимальным количеством воды.

Для фильтрования в настоящее время применяются ткани из синтетических волокон — хлориновые и лавсановые (вместо применявшихся ранее шерстяных и нитрованных шелковых и хлопчатобумажных тканей). Они обладают механической прочностью и химической стойкостью в фосфорной кислоте концентрации до 45% Р205 и больше при 80—90°. Опробованы с хорошими результатами полиэтиленовые ткани 109. Большинство применяемых сейчас тканей изготовлено на основе поливинилхлорида: волокно со-виден (саран) ш, лэйнилш, перхлорвиниловое волокно «ПЩ», хлорин 160> 161 и др. Недостатком этих тканей является то, что через' них проникают тонкие частицы; для предотвращения этого необходимо применять ткани из сложных нитей.

При отделении фосфогипса на наливных вакуум-фильтрах с 1 м фильтрующей поверхности за 1 ч снимается 600—800 кг осадка (в расчете на сухой). Влажность фосфогипса составляет 30—40 /0. Количество получаемого фосфогипса (сухого) составляет 160% от веса переработанного апатитового концентрата, а для других

Серная кислота

Рис. 253. Схема производства экстракционной фосфорной кислоты (28—32% Р205): / — бункер для апатитового концентрата; 2 — ленточный весовой дозатор; S — экстрактор; 4 и Ю-напорные баки; 5-дозаторы кислот; 5 - вакуум-испаритель; 7-распределитель пульпы; S-погружные насосы; 9 — барометрический конденсатор; И - лотки карусельного фильтра; 12 — вакуум-сборники; 13 — сборники фильтратов.

фосфатов зависит от сорта фосфата, степени гидратации сульфата кальция и содержания не растворимых в кислоте примесей.

На рис. 253 изображена применяемая на отечественных заводах схема производства фосфорной кислоты (28—32% Р2О5) из апатитового концентрата. Из фосфоритов Каратау и Кингисеппского возможно получить кислоту с концентрацией 25—27% Р2О5. Разложение фосфата производится в четырехсекционном экстракторе in, иг, us емкостью 600 ж3. В каждой секции установлены три лопастных или пропеллерных мешалки. Переток пульпы через секции осуществляется при помощи перегородок попеременно — снизу вверх и сверху вниз. В первую секцию непрерывно поступает апа^ титовый концентрат из бункера через ленточный дозатор. Сюда же подают оборотную фосфорную кислоту и второй — промывной — фильтрат с фильтра, ретурную, т. е. циркуляционную пульпу из вакуум-испарителя, и серную кислоту. Последняя может также поступать во вторую и третью секции экстрактора. Из третьей секции часть пульпы перетекает в четвертую, откуда она идет на фильтрацию; остальная пульпа подается погружным насосом в вакуум-испаритель и из него направляется в первую и четвертую секции экстрактора.

На некоторых заводах используют батарейные экстракционные системы, состоящие из 4, 5 и более реакторов емкостью по 50—85 м3 с пропеллерными или турбинными мешалками, вращающимися со скоростью '400—600 об/мин.

Газы и пары удаляются из экстракторов в специальную вытяжную систему.

Экстракторы, мешалки, трубопроводы защищают от коррозии — от действия горячей фосфорной кислоты, содержащей серную и кремнефтористоводородную кислоты и другие примеси, и от эрозии— истирания перемешиваемой пульпой. Для этого используют устойчивые в указанных условиях неметаллические материалы 27,1бз—i7o_ Стальные корпуса экстракторов футеруют по слою резины или полиизобутилена кислотоупорным кирпичом или графитовыми блоками. В процессе работы поверхность футеровки покрывается тонким слоем осадка гипса, который защищает ее от истирания. Валы и лопасти мешалок, а также детали вакуум-фильтра, трубопроводы и насосы для перекачки пульпы и фосфорной кислоты изготовляют из стали ЭИ-943 и для относительно слабых кислот из сталей ЭИ-448 и Х18Н10Т.

Наилучшими насосами для пульпы являются погружные центробежные вертикальные насосы. Во избежание инкрустации недоступной для чистки внутренней поверхности трубопроводов кристаллизующимся из раствора гипсом, их изготовляют из полиэтилена, поверхность которого не зарастает гипсом, а также из армированной резины.

Вакуум-испаритель представляет собой резервуар, где с помощью вакуум-насоса поддерживают пониженное давление. Вследствие этого поступающая в него жидкость оказывается перегретой и она закипает, причем из нее выпаривается некоторое количество воды. Тепло, расходуемое на испарение, отнимается от пульпы, температура которой поэтому понижается. Таким образом, в вакуум-испарителе происходит одновременно охлаждение пульпы (на 5—10°, в зависимости от количества циркулирующей пульпы и разности давлений) и некоторое увеличение концентрации фосфорной

кислоты за счет удаления (испарения) воды. С помощью вакуум-испарителя температура пульпы поддерживается равной ~70°.

Соотношение между весовым количеством раствора и твердого двухводного сульфата кальция, т. е. Ж : Т, в суспензии, находящейся в экстракторе, поддерживают равным 2—2,5: 1.

Фильтрацию пульпы производят на карусельном лотковом фильтре, где гипс отделяется и промывается по четырехфиль-тратной схеме. Фильтраты собираются в вакуум-сборниках. Первый фильтрат Ф\ отправляется в сборник готовой продукции, а часть его возвращается в первую секцию экстрактора. Сюда же возвращается и второй фильтрат Ф2, полученный при промывании осадка третьим фильтратом Ф3. Фильтрат Ф3 образуется при промывании осадка четвертым фильтратом Ф4, а последний — при промывании горячей водой. Промытый гипс сбрасывается с лотка в сборник, из которого в виде суспензии удаляется в отвал или на переработку. Концентрация Р205 в фильтратах: Фх — 30—32%, Ф2-22-25%, Ф3— 11—12%, Ф4 — 2,5-3,5%.

Выделяющийся в экстракторах водяной пар и газы отсасываются в абсорбер, где промываются водой для улавливания фтористых соединений, затем выбрасываются в атмосферу.

Технологический выход Р2О5, т. е. степень перехода Р2О5 из сырья в фосфорную кислоту (без учета механических потерь) составляет 95—96% для апатита и колеблется в пределах 71—94% для разных фосфоритов. Его определяют по общему содержанию Р205 в отбросном фосфогипсе

К = 1ПП IP2O5 общ] Г- 100 Лвых = 1UU ТоТ\— 1 %

lr2W5 фосфата]

где в квадратных скобках дано процентное содержание общей Р2О5 в фосфогипсе и Р2О5 в исходном фосфате (в пересчете на сухое вещество). а Г — гипсовое число, т. е. выход сухого фосфо-гипса на единицу фосфата.

Технологический выход обычно на 2^-3% ниже коэффициента извлечения Р2О5 в раствор (/Сизвл)-' Это объясняется недостаточной отмывкой фосфогипса от раствора фосфорной кислоты.

Коэффициент извлечения Р2О5 в раствор (в %) определяется по содержанию водонерастворимой Р205 в фосфогипсе:

,„„ {[Р205 общ] ~ [Р2О5 водораств]} Г ■ 100

/Сизвл =Ю0 ■■ г^— -- %

If 2U5 фосфата)

Для различных фосфатов /СИЗВп находится в пределах 95— 99%.

Коэффициент отмывки фосфогипса (в %) характеризует потери водорастворимой Р2О5 в отбросном фосфогипсе:

[Р205 водораств] ^ ' ЮО- 100

/Соги = ЮО %

lraw5 фосфата! Аизвл

В оптимальных условиях он составляет 97—99%. Очевидно, что технологический выход определяется, в свою очередь, коэффициентами извлечения Р2О5 в раствор и отмывки фосфорной кислоты из фосфогипса

if /СизвлАотм 01

лвых= jqq /о

Количество воды, необходимое для отмывки фосфогипса, определяется 171 в соответствии с рассчитанными или установленными экспериментально исходными показателями 98,128 с использованием уравнения материального баланса, которое для 100 вес. ч. фосфата имеет вид:

100 + S + W = Ф + 100Г + WK + G

где S — расход серной кислоты исходной концентрации; W—расход воды на промывку фосфогипса; Ф — количество продукционной фосфорной кислоты; Г — гипсовое число; WK — содержание жидкой фазы в отбросном промытом фосфогипсе; G — количество выделяющихся газов (SiF4 и С02) и водяного пара.

Количество продукционной фосфорной кислоты определяется в зависимости от ее концентрации с учетом установленного опытным путем коэффициента выхода Р2О5:

[Р2О5 фосфата)

= ТрТП Г * вых

[H2U5 ф. к-ты]

где [РгОбф.к-ты] — концентрация Р205 в фосфорной кислоте, %.

Количество выделяющихся газов и водяного пара G при отсутствии опытных данных можно вычислить из баланса процесса разложения фосфата

lOO + S + tf = f + G

где R — количество раствора разбавления для поддержания заданного отношения Ж : Т в пульпе; F — количество пульпы

/■=100/ (п+1)

п — заданное отношение Ж : Т в пульпе.

Баланс фильтрации и промывки фосфогипса составляется по экспериментальным данным 171.

Увеличение степени отмывки фосфорной кислоты из фосфогипса достигается при использовании для экстракции фосфатов серной кислоты с концентрацией 93% H2SO4 (вместо 75%-ной). Это позволяет улучшить баланс воды в технологическом процессе и ввести большее количество воды для промывания гипса. Благодаря этому уменьшаются потери фосфорной кислоты с фосфогипсом, идущим в отвал, и облегчаются процессы фильтрации и промывки. Однако увеличение концентрации серной кислоты не изменяет концентрации

получаемой фосфорной кислоты, которая предопределяется оптимальными условиями кристаллизации гипса, рассмотренными выше.

Экстракционная фосфорная кислота, полученная дигидратным способом из апатитового концентрата, содержит 0,8—1,5% фтора в виде H2SiF6, так как в раствор переходит до 75% фтора, находящегося в природном фосфате. Очистка кислоты от фтора может быть произведена осаждением H2SiF6 солями натрия, калия, бария 37,144, us, 172-174 Обычно в раствор вводят 30—40 г NaCl на 1 л фосфорной кислоты. Образующийся по реакции

H2SiFe + 2NaCl = Na2SiFe + 2НС1

плохо растворимый кремнефторид натрия выделяется в осадок в форме хорошо осаждающихся и фильтрующих шестигранных кристаллов размером около 15 мк. Его отделяют от раствора сначала отстаиванием, а затем центрифугированием или фильтрованием. Таким образом выделяется 75—85% фтора и содержание его в фосфорной кислоте снижается до 0,2—0,3%. В промытом и высушенном осадке кремнефторида содержится до 97% Na2SiF6.

Фосфорная кислота, обесфторенная хлоридом натрия, вызывает более сильную коррозию аппаратуры, особенно при повышенной температуре. Поэтому при необходимости последующего концентрирования кислоты выпаркой обесфторивание осуществляют с помощью соды или фосфата натрия. При осаждении содой вводят 20—22 г Na2C03 на 1 л кислоты (130—150% от стехиометрического количества).

Очистку фосфорной кислоты, полученной из каратауских или кингиссепских фосфоритов, от соединений магния можно произвести 175 выпариванием ее до концентрации 37—39% Р205 при 80—90° в смеси с кремнефтористоводородной кислотой, добавляемой в количестве, необходимом для образования MgSiF6. При 20° из упаренной массы выделяется MgSiF6, в результате чего отношение MgO : Р2О5 в фосфорной кислоте не превышает 3%.

При сернокислотной экстракции апатитового концентрата в раствор переходит ~20% содержащихся в нем соединений редкозе-. мельных элементов 24>176. Они могут быть выделены осаждением в виде фосфатов при частичном усреднении фосфорной кислоты. Большее извлечение редкоземельных элементов из апатита (до 70%) достигается при соляно- или азотнокислотном его разложении.

Из фосфорной кислоты, полученной из фосфоритов, содержащих до 1 % V205, ванадий может быть осажден раствором желе-зистосинеродистого натрия 177 или в виде фосфорнованадиевой кислоты при добавлении окислителей, например, хлоратов и персульфатов 28.

В процессе сернокислотной экстракции природных фосфатов (месторождений США, Северной и Южной Америки и других), содержащихот 0,001 до 0,15% и308178-182 в раствор переходит от 70 до 90% урана. Из фосфорной кислоты уран извлекают разными методами 24-28-182-207. Например, экстракцией слабым (1—2%-ным) раствором алкилпирофосфата в керосине по схеме

U4+ + 2R2P207H2 - (R2P207)2U + 4Н+

После разделения фаз уран осаждают плавиковой кислотой (R2P207)2U + 4HF = UF« + 2R2P207H2

Растворитель возвращается в процесс.

Уран извлекают также из раствора с применением ионообменных смол; непосредственным осаждением U(H2P04)4 с помощью восстановителей — гидросульфита натрия Na2S204, или формальде-гидсульфоксилата NaHS02 • НСНО • 2H202Q5 и др.

Фосфогипс содержит небольшие количества (0,3—0,5%) недоот-мытой фосфорной кислоты и поэтому может быть использован в качестве удобрения, но лишь в районах, близких к месту его получения, так как перевозка такого низкопроцентного удобрения не экономична. Фосфогипс может применяться для гипсования солонцовых почв или перерабатываться в штукатурный алебастр и литые строительные детали 208'20э. Термическим разложением в составе цементной шихты его можно превратить в цементный клинкер и в сернистый газ 2I°-2l7, а из последнего получить серную кислоту. Таким путем возможно регенерировать серную кислоту, затраченную на разложение фосфата. Фосфогипс может также служить источником сульфат-иона (взамен серной кислоты) при конверсии его аммиаком и двуокисью углерода в сульфат аммония. Этот процесс представляется перспективным в сочетании с производством сложных удобрений азотно-сернокислотным и азотно-сульфатным методами (стр. 1331). Представляет также интерес высокотемпературная обработка фосфогипса в смеси с каолином и природными фосфатами кальция и алюминия, с получением силикофосфорного и алюмофосфорного удобрения212.

Перед отправкой фосфогипса к месту использования его необходимо высушить для улучшения транспортабельности (и для предотвращения смерзания при перевозке и хранении в зимнее время) до содержания влаги меньше 3% и измельчить скомковавшийся при сушке материал до порошкообразного состояния. Это усложняет его утилизацию. Пока ни в СССР, ни за рубежом фосфогипс не используют — он является отходом производства. Влияет и широкая распространенность природного сульфата кальция, перерабатывать который проще, чем фосфогипс

Технико-экономические показатели

Расходные коэффициенты сырья на производство экстракционной фосфорной кислоты зависят от применяемого фосфата и условий процесса. Например, на одном из заводов на 1 т Р205 в готовой кислоте расход апатитового концентрата составляет 2,64 т, и при норме серной кислоты 91,5 кг на 100 кг фосфата расход ее равен 2,41 т (в пересчете на моногидрат). Расходные коэффициенты при переработке разных фосфоритов сильно колеблются: примерно от 3,3 до 6 г фосфорита и от 2,6 до 4,1 т серной кислоты. Расходные коэффициенты при переработке фосфоритов больше, чем при переработке апатита: по фосфату в 1,5—2,3 раза,'по Р%05, содержащейся в фосфате, в 1,02—1,27 раза; по серной кислоте в 1,2—-1,7 раза (в зависимости от количества примесей на 1 вес. ч. Р205 в фосфате).

Стоимость

сырья в общих затратах на производство

фосфорной кислоты экстракционным

способом составляет 70—80%. В зависимости

от стоимости сырья, а также степени его

использования себестоимость экстракционной

фосфорной кислоты в пересчете на