раздел 2

.docxLп – расстояние между задними кромками двух соседних стружечных пакетов на конвейере, м;

Вп – ширина пакета, м;

Sсл – толщина внутреннего слоя или суммарная толщина наружных слоев, м;

Wосм – влажность осмоленной стружки,%;

Wпл – влажность готовых плит,%;

Rк – ритм главного конвейера, с;

n – количество машин, формирующих наружные или внутренний слой.

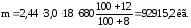

Ритм главного конвейера определяется по формуле

|

|

(2.27) |

где tц – продолжительность цикла прессования, мин;

n – количество одновременно прессуемых плит, шт.

Подпрессовка сформированных пакетов предназначена для предохранения их от осыпания при транспортировке и загрузке в горячий пресс, а также уменьшения расстояния между плитами пресса.

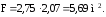

Контроль массы пакета является важным этапом технологического процесса, так как он помогает держаться стабильной плотности получаемой продукции. Расчетная величина массы находится по следующей формуле

|

|

(2.28) |

где lп и bп – длина и ширина формируемого пакета, м;

hпл – толщина нешлифованной плиты, м;

Wп – влажность пакета, принимаемая в среднем 12%;

Wпл – влажность готовой плиты, равная (8%),

ρпл – плотность плиты, кг/м3.

Техническая характеристика подпресовщика непрерывного действия фирмы Siempelkamp дана в таблице П2.47 [18]. Принимаем один подпрессовщик.

Обрезка плит при непрерывном движении ковра происходит на пильных агрегатах таблица П2.48 [18]. Принимаем один пильный агрегат с косой балкой.

После выгрузки из горячего пресса плиты должны охладиться или кондиционироваться и только потом поступать на механическую обработку (форматную обрезку, шлифование, раскрой). Вызвано это необходимостью выравнивания внутренних напряжений в плите, связанных с разностью температур, влажности и степени поликонденсации связующего в наружных и внутреннем слоях. Производится это в установках веерного типа по таблице П2.49[18]. Принимаем два веерных охладителя.

Расчет площади для технологической выдержки плит производится в следующей последовательности.

Определяем площадь для выдержки плит размером 2750×2070×18 мм (до шлифования).

Площадь одного пакета (и штабеля) будет составлять

|

|

(2.29) |

Объем одного пакета при высоте стопы 0,4 м равен

V = F ·h = 5,69 · 0,4 = 2,28 м3.

Количество стоп, укладываемых в один штабель, принимается равным 9, тогда количество прокладок высотой 0,1 м составит тоже 9.

Высота штабеля будет равна: Н = 9 ∙ 0,4 + 9 ∙ 0,1 = 4,5 м

Объем одного штабеля будет составлять: Vшт = 2,28 ∙ 9 = 20,5 м3.

Объем плит, изготовленных за 4 дня вычисляется по формуле

|

|

(2.30) |

где Пч – часовая производительность пресса, м3;

m – количество рабочих смен в сутки;

t – средняя продолжительность смены, ч;

n – количество суток хранения.

Для укладки такого количества плит потребуется штабелей

|

|

(2.31) |

Значит, в сутки потребуется уложить 155,8/4=39,0 штабелей. Площадь занимаемая этими штабелями составит: Fсут = 39,0 ∙ 5,69 = 221,9 м2. Суточный запас плит после выдержки должен быть подан на шлифование, сортирование и упаковку. Следовательно, штабели должны быть сгруппированы по суткам.

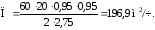

Древесностружечные плиты выпускают шлифованными. Используют шлифовальный станок фирмы Steinemann.

Производительность шлифовальных станков определяется по следующей формуле

|

|

(2.32) |

где U – скорость подачи, м/мин; U=20 м/мин;

Кр – коэффициент использования рабочего времени;

Кз – коэффициент заполнения станка;

l – длина шлифуемой плиты, м.

Количество шлифовальных станков рассчитывается по формуле

|

|

(2.33) |

где Q2н, Q2вн принимаются по таблице 2.14;

ρн и ρвн – плотность соответственно наружных и внутреннего слоев плит, кг/м3;

П – производительность шлифовального станка, шт.;

Vпл – объем плиты, м3.

Принимаем 2 шлифовальных станка фирмы Steinemann.

Межоперационные запасы щепы и стружки создаются для бесперебойной работы цехов ДСтП. Бункера устанавливают на следующих участках: перед стружечными станками, сушильными агрегатами, смесителями. Бункера одновременно выполняют функцию дозирования измельченной древесины на следующую операцию. Для сохранения качества сырье каждого вида целесообразно хранить в отдельных бункерах.

Для хранения щепы используют бункер вместимостью 150 м3 типоразмера 4,5 фирмы «Siempelkamp» (таблица П2.56 [18]).

Для хранения стружки и пыли применяют бункера больших объемов (около 300 м3). Технические характеристика бункера хранения и дозирующего бункера для сухой стружки ДСтП производства фирмы «Siempelkamp» представлены в таблице П2.62 [18]).

Принимаем по одному бункеру.

Готовые плиты должны соответствовать требованиям ГОСТ 10632-2007 [11]. На каждую плиту должна быть нанесена маркировка, включающая наименование предприятия-изготовителя, марку, толщину, сорт, класс эмиссии формальдегида, обозначение ГОСТ 10632-2007 [1].

Расчет площади склада для технологической выдержки плит.

Объем плит, изготовленных за 5 дня вычисляется по формуле

Для укладки такого количества плит потребуется штабелей

Значит, в сутки потребуется уложить 194,8/5=39,0 штабелей. Площадь занимаемая этими штабелями составит: Fсут = 39,0 ∙ 5,69 = 221,9 м2.

На линии ламинирования применяется позиционный пресс.

Его производительность, м3/ч, вычисляется по следующей формуле

|

|

(2.34) |

где n – количество этажей пресса;

lпл, bпл, hпл – размеры чистообрезной шлифованной плиты, м;

Кик – коэффициент использования главного конвейера, принимаемый 0,85 или по данным предприятия;

tц – время цикла прессования, мин.

Так как формат греющих плит пресса 2250х5800 мм, а размеры ламинированной плиты 2070х2750 мм, то прессоваться будут сразу две плиты. Таким образом, производительность пресса Пч=9,29·2=18,58 м3/ч. Так как производительность проходного пресса ContiRoll при производстве ДСтП составляет 33,28 м3/ч, то принимаем 2 линии ламинирования ДСтП с производительностью пресса Пч=18,58·2=37,16 м3/ч. Таким образом, будет выполняться производственная программа.

Производительность линии пропитки взята из технических данных линии в таблице 2.7.

Таблица 2.7 – Технические данные линии пропитки

|

Параметр |

Значение |

|

1 |

2 |

|

Рабочая скорость |

55 м/мин |

|

Декоративная бумага |

100 г/м² |

|

Содержание смолы (пропитка) |

50 % |

|

Содержание твердых в-в в смоле |

50 % |

|

Влажность после 1-ой сушилки |

~12 % |

|

Расход смолы на узле покрытия |

45 г/м² |

|

Содержание тверд. вещ-в в смоле |

50 % - остаток вода |

|

Конечная влажность |

6,5 % ± 0,3% |

|

Конечный вес бумаги |

210 г/м² |

|

Температура в сушилках |

средняя ~160 °C |

|

|

средняя ~150 °C |

|

Потребление тепла |

~1700 кВт |

Производительность линии рассчитывается по формуле

|

|

(2.35) |

где U – скорость подачи, м/мин;

t – продолжительность работы линии в сутки, ч;

Км – коэффициент использования машинного времени;

b – ширина бумаги, м.

С учетом производительности пресса при производстве ДСтП количество плит выпускаемых в сутки равно 8769. Площадь плиты для облицовывания равна 2·2,75·2,07=11,39 м2, тогда площадь бумаги для облицовывания равна 11,39·8769=99878,9 м2/сут. Для выполнения производственной программы будет достаточно наличия одной линии пропитки.

Используемое оборудование приведено в таблице 2.8.

Таблица 2.8 – Сводная таблица загрузки оборудования завода ДСтП

|

№ п/п. |

Оборудование |

Производительность |

n, шт. |

Загрузка, % |

|||

|

м3/ч |

т/ч |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

||

|

1 |

Проходной пресс ContiRoll |

33,28 |

- |

1 |

100 |

||

|

2 |

Кран ККС-10 |

128,6 |

- |

1 |

27,5 |

||

|

3 |

Барабанная рубительная машина BK-DH 300х800 фирмы Bruks |

40 |

- |

1 |

88,3 |

||

|

4 |

Сортировка фирмы Kone CS 800 |

300 |

|

1 |

11,8 |

||

|

5 |

Магнитный сепаратор П-100 |

- |

- |

1 |

- |

||

|

6 |

Центробежный стружечный станок фирмы Homback Z=150-50 |

- |

6,3 |

4 |

83 |

||

|

7 |

Молотковая мельница MMV 16/12 |

- |

5,3 |

2 |

89,2 |

||

|

8 |

Сушилка фирмы Butner |

- |

25 |

1 |

91 |

||

|

9 |

Вибросепаратор VPT-7.5 фирмы Техпан |

50 |

- |

1 |

67 |

||

|

10 |

Смеситель для наружного слоя 80SL/41 |

- |

17 |

1 |

63 |

||

|

11 |

Смеситель для внутреннего слоя 90СL/47 |

- |

18 |

1 |

90 |

||

|

12 |

Формирующих машин для наружного слоя SC-3 |

9,2 |

- |

2 |

70,5 |

||

|

13 |

Формирующих машин для внутреннего слоя SC-4 |

15 |

- |

2 |

76 |

||

|

14 |

Подпресовщик непрерывного действия |

- |

- |

1 |

- |

||

|

15 |

Пильный агрегат с косой балкой |

- |

- |

1 |

- |

||

|

16 |

Веерные охладители |

- |

- |

2 |

- |

||

|

17 |

Шлифовальный станок фирмы Steinemann |

196,9 м2/ч |

- |

2 |

96 |

||

|

18 |

Позиционный пресс при ламинировании |

9,29 |

- |

2 |

89,6 |

||

|

19 |

Линия пропитки |

4439 м2/ч |

- |

1 |

64,2 |

||

2.4 Материальные и другие расчеты технологического процесса

Структура норм расхода сырья и материалов в производстве плит определяется составом и соотношением отдельных нормообразующих элементов, входящих в них. В состав индивидуальных специфицированных норм включаются: полезный расход сырья и материала, технологические отходы, технологические потери.

Полезный расход – количество сырья и материала, которое вещественно входит в состав единицы продукции ДСтП.

Технологическими отходами в производстве плит являются опилки и отсев при изготовлении технологической стружки, отходы при форматной обрезке плит, пылевые отходы при шлифовании плит.

К технологическим потерям относятся: потери при транспортировании и сушке стружки, потери при смешивании стружки со связующим, формировании и транспортировании ковра, потери на распыл при форматной обрезке и шлифовании плит.

Индивидуальные специфицированные нормы расхода древесного сырья вычисляются по формуле

|

|

(2.36) |

где Нs – индивидуальная специфицированная норма древесного сырья, м3/м3;

Пs – чистый (полезный) расход древесного сырья (стружки) в производстве плит, кг/м3;

ρбаз – средневзвешенная базисная плотность древесного сырья при влажности W, кг/м3; (таблица 2.9);

Кs – расходный коэффициент, учитывающий технологические отходы и потери сырья на всех участках технологического процесса, определяемый по формуле (2.40).

Таблица 2.9 – Базисная плотность основных пород древесного сырья

|

Порода древесины |

Базисная плотность, кг/м3 |

|

Ель |

360 |

|

Сосна |

400 |

|

Осина |

400 |

|

Ольха |

420 |

|

Береза |

500 |

Чистый расход абсолютно сухого древесного сырья на производство плит находится по соотношению

|

|

(2.37) |

где ρпл – плотность шлифованных плит, кг/м3;

Dсм – расход смолы (по абсолютно сухому веществу) в процентах к массе абсолютно сухой стружки в зависимости от вида и породы применяемой древесины;

Dотв – процентное содержание отвердителя;

Wпл – влажность плиты, %.

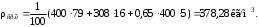

Средневзвешенная базисная плотность древесного сырья рассчитывается по следующей формуле

|

|

(2.38) |

где ρср.к – средневзвешенная плотность k-й породы;

ik – доля древесного сырья k-й породы в общей массе сырья;

n – количество пород.

Средневзвешенная плотность сырья (кг/м3) для каждой породы определяется по формуле

|

|

(2.39) |

где ρдр, ρк и ρгн – базисная плотность древесины, коры и гнили соответственно (ρгн = 0,65 ρдр) , кг/м3 (таблицы 2.9, 2.10);

Рдр, Рк и Ргн – доля здоровой древесины, коры и гнили в общем объеме сырья соответственно, %.

Таблица 2.10 – Средние значения содержания коры и ее плотности для наиболее распространенных пород древесины

|

Порода древесины |

Среднее объемное содержание коры, % |

Плотность коры, кг/м3 |

|

Береза |

13–18 |

446 |

|

Сосна |

12–20 |

308 |

|

Ель |

9,5–17,0 |

276 |

|

Ольха |

8–10 |

410 |

|

Осина |

14–17 |

426 |

Для березы:

Для сосны:

Для ели:

Для ольхи:

Для осины:

Средневзвешенная базисная плотность древесного сырья:

Расходный коэффициент, учитывающий технологические отходы и потери сырья на всех участках технологического процесса, вычисляется из выражения

|

|

(2.40) |

где Кт.стр– коэффициент, учитывающий потери древесного сырья при изготовлении технологической стружки (таблица 2.15 [18]);

Кс – коэффициент, учитывающий потери стружки и материалов при ее транспортировании и сушке (таблица 2.16 [18]);

Кф – коэффициент, учитывающий потери стружки при смешивании со связующим, формировании и транспортировании ковра (таблица 2.17 [18]);

Кобр – коэффициент, учитывающий отходы при форматной обрезке плит (таблица 2.18 [18]);

Кшл – коэффициент, учитывающий отходы при шлифовании плит (таблица 2.19 [18]).

Расчет расхода абсолютно сухого древесного сырья по слоям плит производится в следующей последовательности.

Плотность плиты (ρпл) указана в задании. Плотность наружных (ρн) и внутреннего (ρвн) слоев связана с плотностью плиты следующими зависимостями

|

|

(2.41) |

|

|

(2.42) |

Чистый расход абсолютно сухого древесного сырья на наружные слои плит находятся по формуле

|

|

(2.43) |

а на внутренний слой

|

|

(2.44) |

где ρн, ρвн – соответственно плотность наружных и внутреннего слоев плит, кг/м3;

iн, iвн – соответственно доля наружных и внутреннего слоев плит;

Dсм – расход смолы (по абсолютно сухому веществу) в процентах к массе абсолютно сухой стружки в зависимости от вида и породы применяемой древесины;

Dотв – процентное содержание отвердителя;

Wпл – влажность плиты, %.

Расчет расхода смолы по абсолютно сухому веществу к массе абсолютно сухой стружки в зависимости от вида и породы древесины Dсм и отвердителя Dотв.

Расходный коэффициент отходов и потерь для наружных и внутреннего слоев рассчитывается по формулам

|

|

(2.45) |

|

|

(2.46) |

Тогда индивидуальная норма расхода древесного сырья составит

|

|

(2.47) |

Расход связующего рассчитывается с учетом породного состава сырья и соотношения по массе наружных и внутреннего слоев шлифованной плиты. При использовании смеси пород норма расхода связующего определяется как средневзвешенная величина для наружных и внутреннего слоев плит по формуле

|

|

(2.48) |

где D1, D2, …, Dn – норма расхода связующего для данной породы древесины, таблица 2.11;

j1, j2, …, jn – доля сырья данной породы в общем объеме сырья.

Таблица 2.11 – Средняя норма расхода связующего (по сухим веществам) по отношению к массе абсолютно сухой стружки

|

Порода древесины |

Слои |

|

|

наружные |

внутренний |

|

|

Береза |

14,5 |

10,5 |

|

Сосна, ель |

13,5 |

9,5 |

|

Ольха, осина |

15,5 |

11,5 |

Расход связующего:

Средневзвешенное содержание связующего по сухим веществам в стружечной плите находится по следующей формуле

|

|

(2.49) |

где Dсм.ср.н и Dсм.ср.вн – средневзвешенная норма связующего соответственно для наружных и внутреннего слоев плит (таблица 2.10);

iн, iвн – доля по массе соответственно наружных и внутреннего слоев шлифованной плиты, принимаемая в зависимости от варианта задания (таблица 2.2).

Средневзвешенное содержание связующего по сухим веществам в стружечной плите: