- •1.Современн. Состояние стекольной отрасли в рб и перспективы развития. Виды стеклоизделий.

- •3.Механич. Свойства стекол: прочн. На сжатие, изгиб и растяжение, твердость, хрупкость.

- •5. Теплофизические свойства стекол: теплоемкость, теплопроводность, термич. Расширение, термостойкость

- •11. Технология обработки сырьевых мат-лов и стеклобоя.

- •12. Оборудование для дробления и помола сырьевых материалов.

- •13. Оборудование для транспортировки сырьевых материалов. Ленточные транспортеры и элеваторы.

- •14. Устройства пневматического транспорта. Всасывающие, нагнетательные и смешанные пневматические установки.

- •15. Барабанные сушилки: назначение, принцип действия, устройство.

- •16. Сушилки с кипящим слоем: назначение, принцип действия, устройство.

- •17. Аэробильная установка: назначение, принцип действия, устройство.

- •18. Технология и оборудование подготовки шихты в производстве стекла.

- •19. Оборудование для сортировки и классификации сырьевых мат-ов.

- •20. Оборудование загрузки шихты в стекловаренные печи

- •21. Стекловаренные печи: назначение, классификация, показатели эф-ти работы.

- •22. Рекуперативные стекловаренные печи. Устройство и принцип действия.

- •23. Регенеративные стекловаренные печи. Устойчиво и принцип действия.

- •24. Электрические стекловаренные печи. Устройство и принцип действия. Электроды.

- •25. Огнеупорные и теплоизол мат-лы, примен в стекольн пром-ти

- •26. Варка стекла. Стадии и процесс стекловарения. Режимы варки

- •27. Пороки стекла: газовые, стекловидные и кристаллич

- •28. Интенсификация процесса стекловарения

- •29.Питатели стеклоформующих машин.

- •30. Печи для формования ленты стекла флоат-способом. Устр-во флоат-ванны для выработки тонкого стекла и стекла толщиной 6-20 мм.

- •31. Способы формования стекла: центробежное формование, вытягивание, прокат, флоат-метод.

- •32. Способы формования стекла: прессование, выдувание и прессовыдувание.

- •33. Классификация стеклоформующих машин. Прессовые стеклоформ машины

- •34. Роторные и секционные стеклоформующие машины.

- •35. Печи отжига.

- •36. Термич.Обработка стекла:отжиг и закалка.

- •37. Технологические процессы и оборудование в пр-ве листового стекла флоат-методом

- •38. Технологические процессы и оборуд-ние в пр-ве листов стекла методом вертик вытягивания

- •39. Технолог.Процессы и оборуд.В пр-ве армиров.Стекла.

- •40.Технолог.Процессы и оборуд.В пр-ве узорчатого стекла.

- •41. Технолог.Процессы и оборуд.В пр-ве стекл. Блоков.

- •42. Технол.Процессы и оборуд.В пр-ве дротового стекла.

- •43. Технол.Процессы и оборуд.Процессы стеклянных труб.

- •44. Технол.Проц.И обор.В пр-ве ламинир.Стекла.

- •45. Технол.Проц.Технол.Обор.В пр-ве закален. Стекла.

- •46. Технол-ие процессы и оборудование в пр-ве пеностекла.

- •47.Техн.Проц.И обруд.В пр-ве непрер.Стекловолокна.

- •48.Техн.Проц.И обор.Пр-ва штап.Волокна.

- •49. Типы ситаллов и область их применения. Технол-ие процессы в пр-ве ситаллов.

- •50. Технол.И оборуд.Пр-ва эмалей и неорган.Покрытий.

- •51. Технология и оборудование пр-ва стеклопакетов.

37. Технологические процессы и оборудование в пр-ве листового стекла флоат-методом

Листовое стекло – бесцветн, прозрачн, натрий-кальций-силикатное стекло, имеющ вид плоских прямоуг-х листов, толщина котор мала по отнош к длине и ширине.

Технолог схема:

Загрузка шихты и стеклобоя в печь

Варка

стекла

Варка

стекла

Подача

стекломассы на расплав Ме

Подача

стекломассы на расплав Ме

Формование

ленты стекла

Формование

ленты стекла

Отжиг

Отжиг

Раскрой стекла на форматы на конв-е и механ-х столах

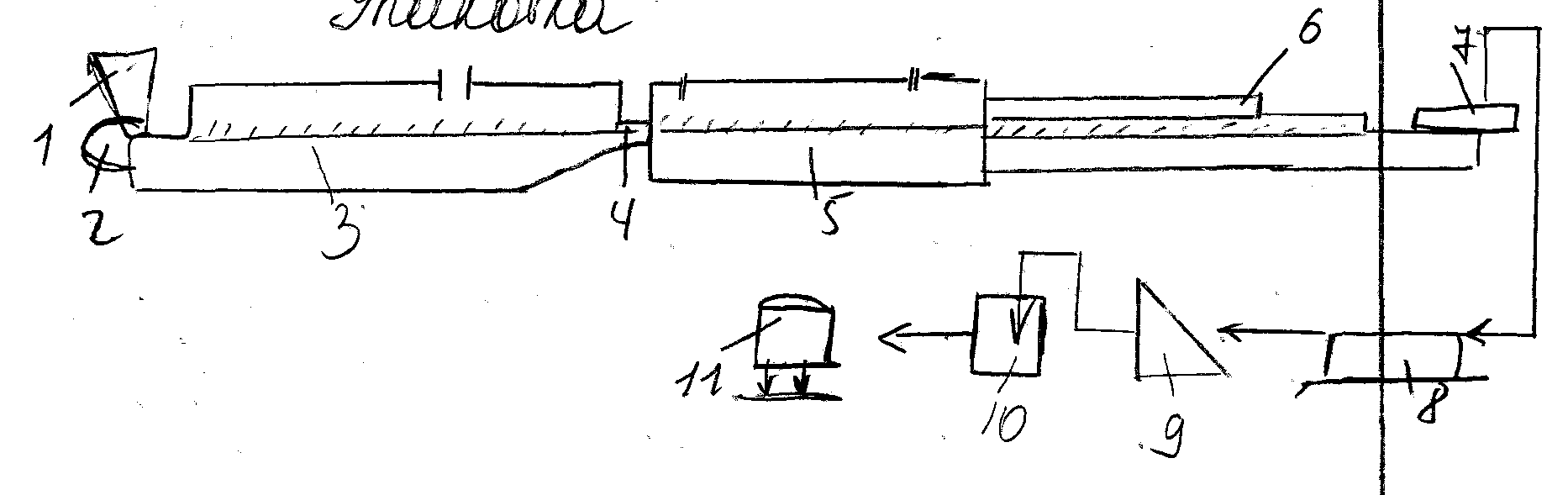

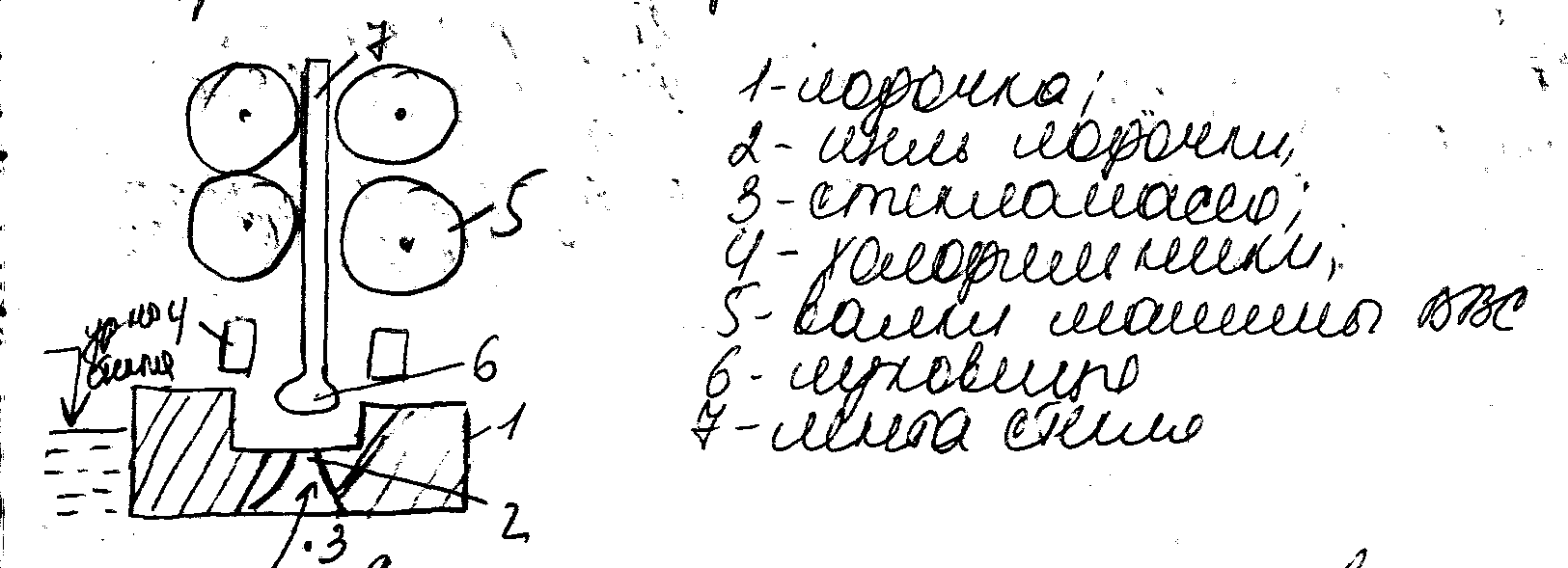

1- бункер шихты, 2 – механ загрузч шихты; 3 – ванная стекловарен печь; 4 – выработочн канал; 5 – ванна с расплав Ме; 6 – Лер для отжига; 7 – вакуум устр-во для отломки и транспорт стекла; 8 – стол для резки стекла на форматы; 9 – пирамиды для группировки стекла; 10 – упаковка стекла.

При этом методе

исп следующ составы стекол:

![]() - 72,5-73%;

- 72,5-73%;![]() - 1%;

- 1%;![]() - 8,5-9%;MgO

– 3,5%;

- 8,5-9%;MgO

– 3,5%;

![]() - 13,2-13,5%;

- 13,2-13,5%;![]() - <0,08%. Для введ этих оксидов исп-т: кварц

песок; полевой шпат; пегматит, кальцинир

соду, мел, доломит, уголь.

- <0,08%. Для введ этих оксидов исп-т: кварц

песок; полевой шпат; пегматит, кальцинир

соду, мел, доломит, уголь.

Сырьевые мат-лы проход подг-ку, шихта подается в стекловарен печь. Примен-т регенерат-ые печи с попереч сечением пламени. Готовая стекломасса под-ся в флоат-ванну. Здесь осущ-ся форм-ние (при толщине 6-20 мм): расплав стекла подают на расплав Ме. На расплав стекла действ-т силы поверхн натяжения и силы тяжести, когда силы уравнов-ся расплав стекла растек-ся по расплаву Ме. Формов-е стекла осущ-ся на расплавах олова. Они должны иметь t плав выше t затверд. При произ-ве таким способом получ-ся полирован стекла. Для получ защитн атмосф исп-ся различн методы: смешение азота и водорода; сжигание аммиака.

Форм-ние листового стекла толщиной менее 6,5 мм. Расплав по сливному лотку поступ в флоат ванну. Кол-во расплавов регул-ся шибером. Он одновременно герметизирует флоат-ванну. В флоат-ванне расплав расстек-ся в виде лужи равном толщины. Для формов предусмотр бортоформующие машины. Их устан-т по длине флоат-установки. Машина вращ-ся с различн скор-ю: 1 пара – ограничив растекание стекломассы по флоат-ванне, а 2 пара – вращ-ся с больш скор-ю, обеспечив вытягивание ленты стекла по заданной толщине.

Отжигают лист стекло при t=570-580. Для отжига исп-т туннельн печи – это роликов конвейерные печи. Длина до 150 м. Время форм-ния и отжига в предел 12 мин. После отжига разрезают на форматы, собир-т в пакеты и упак-т.

38. Технологические процессы и оборуд-ние в пр-ве листов стекла методом вертик вытягивания

Листовое стекло – бесцветн, прозрачн, натрий-кальций-силикатное стекло, имеющ вид плоских прямоуг-х листов, толщина котор мала по отнош к длине и ширине.

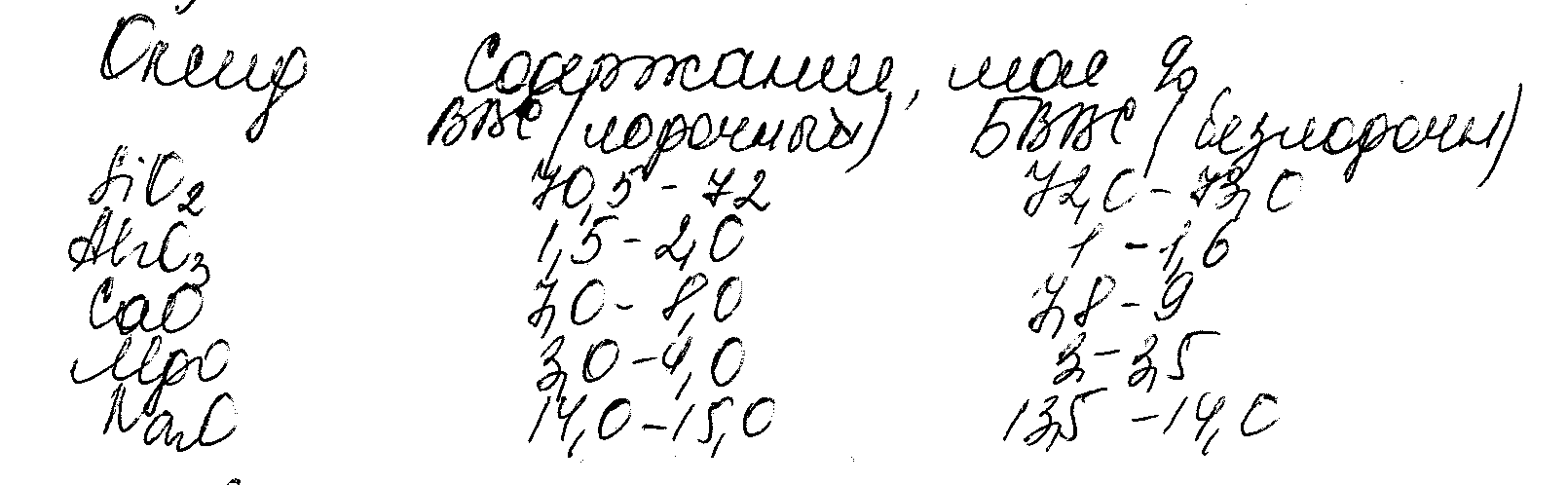

По этому методу можно выпускать листов стекло толщин от 2 до 6 мм, можно выпуск как обычн так и цветное лист стекло. При пр-ве стекла этим методом исп составы стекол (лодочный и безлодочный ВВС):

Состав стекла

должен облад хорошей устойчив-ю к

кристаллизации (MgO

сним кристаллиз спос-ть), долж быть

быстротвердеющим (обеспеч CaO),

облад хорошей химич устойчв-ю (обеспеч

![]() ,

,![]() ).

).

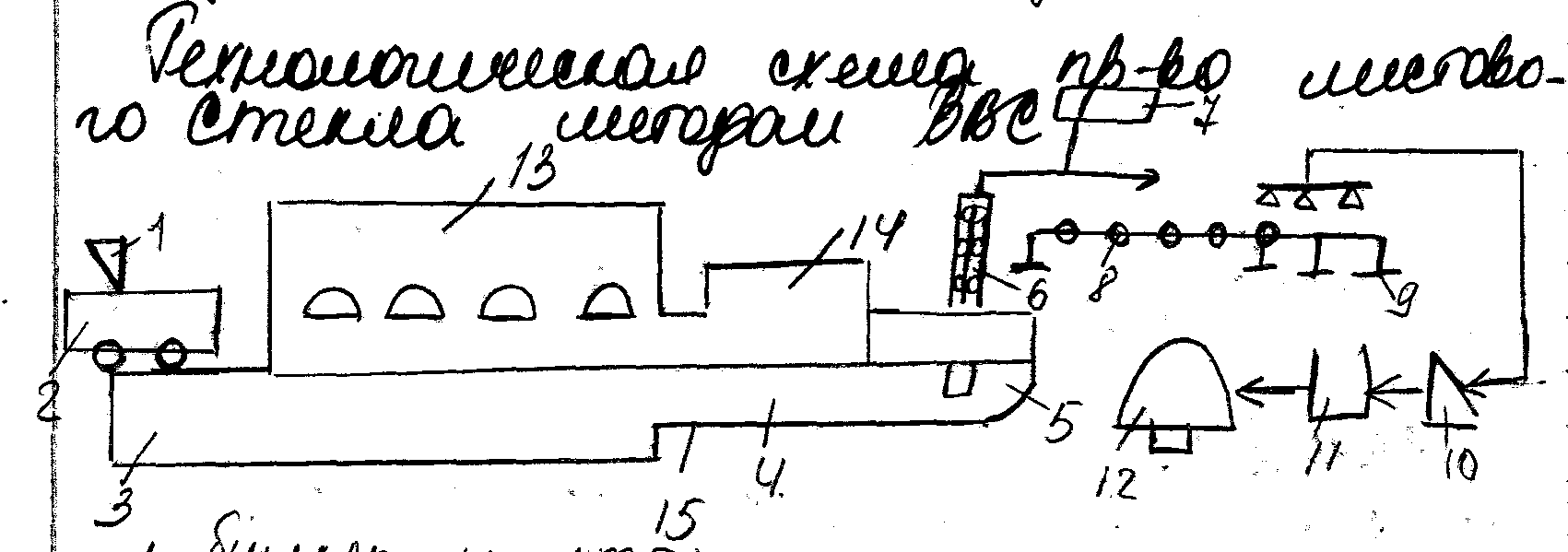

1-бункер шихты, 2-механич загрузчики, 3-ванная стекловарен печь, 4-выработочн канал, 5-подмашинная камера, 6-м-на ВВС, 7-автомат для обломки стекла, 8-конвейер для трансп-ки, 9-стол резки, 10-пирамида для группир-ки стекла, 11-упаковка; 12-отгрузка потребителю, 13-варочная часть; 14-выработочн часть, 15-разделитель м/у 2-мя частями.

Во всех печах варочная часть одинаковая, только отлич-ся выработочн часть, форма котор опр-ся методом форм-ния, спсобом выраб-ки. На 1-ой ванной печи может быть уст-но до 12 формов устр-в. Различ выработочн каналы: с непосредствен питанием, с последоват-ным.

Принцип метода:

Стекломассу погруж в лодочку. Стеклом захватыв-ся и оттягивается к верху валками машины ВВС. Чтобы избеж сужения ленты стекла, ее охлажд по ср-вам водяных хол-ков. Исп-ся след машины ВВС: ВВС-2В; ВВС-2Б; ВВС-3. T стекломассы в выработочн канале 1040-1070, в зоне форм-ния – 920-980. При этом способе форм-ния шихта м-ны ВВС явл-ся одноврем печью отжига. Для созд-ния необх t режима по высоте камеры имеются крючки, котор можно регулир t. При отжиге лента стекла проходит 3 зоны: зону быстрого охл-ния, зону медлен охл-ния, зону ускорен охл-ния. По мере выхода ленты стекла из м-ны ВВС надрез-ся борта и происх-т поперечная резка стекла. Борта надрез роликов борторезками, котор закрепл на выходе из шахты м-ны ВВС. Ленты обламыв-ся путем перевода из вертик в горизонт полож-е. Стекло по роликам направл на стол резки. Недост-ки: волнистость, полосность. Дост-ва: простота констр-ции и обслуж-ние уст-ки.

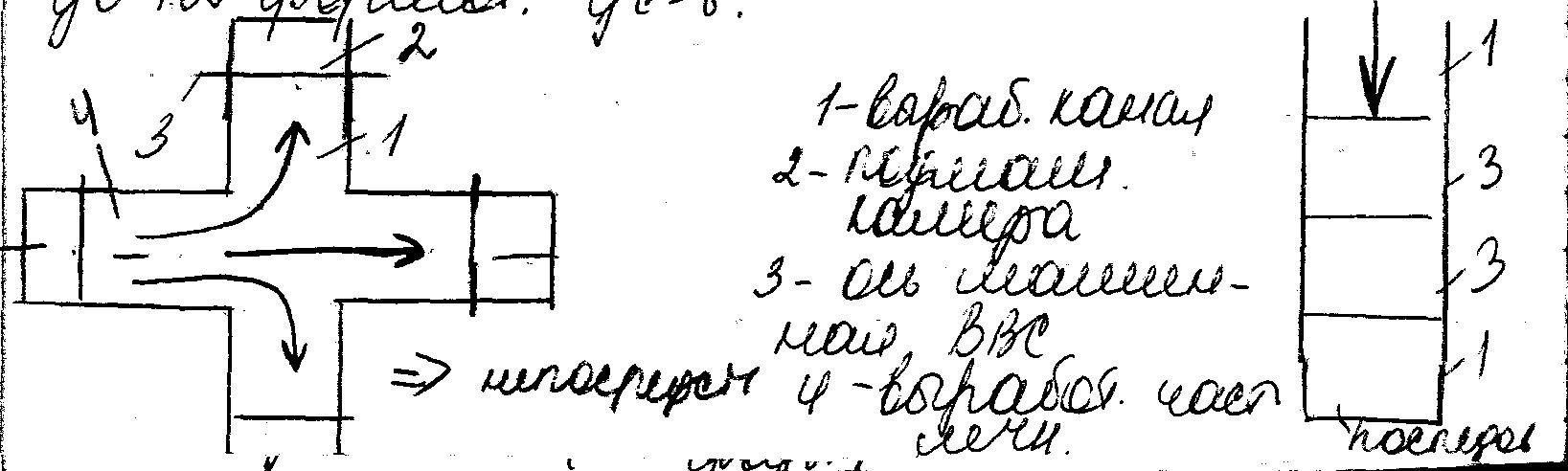

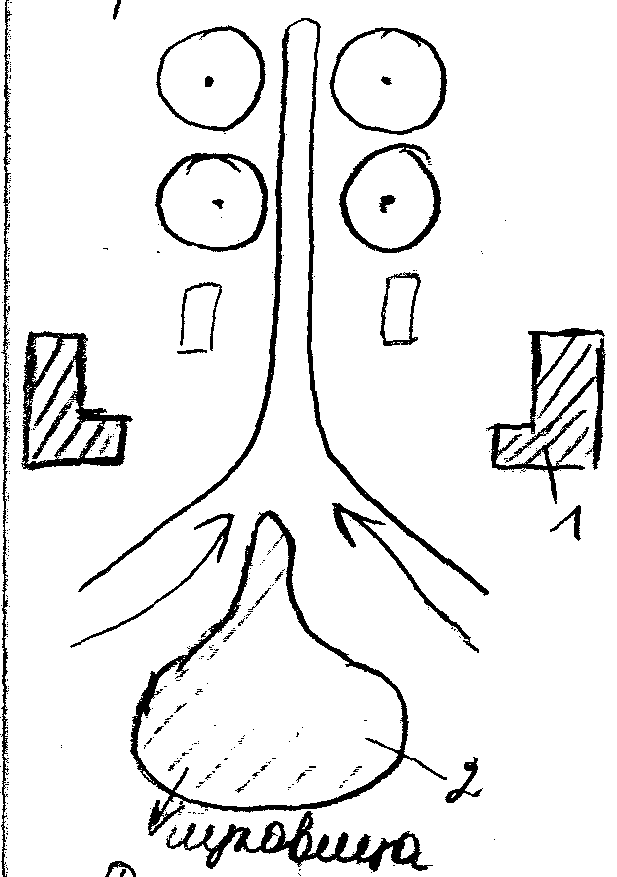

Безлодочный способ: вытягивание ленты стекла происх-т со свободной поверхн-ти.

1-обратный мост (для созд-ния в зоне форм-ния определ поля t).

2-шамотное погруж-е тело (стабилизир потоки стекломассы, поступ в зону форм-ния).

Ленту стекла вытягивают со скор-ю: 2 мм стекло-130 м/ч, 3 мм – 75-90 м/ч, 6 мм – до 40 м/ч.

Дост-ва: отсутст-т полосность и волнистость.

Недост-ки:

чувствителен к t

режиму форм-ния; допустим перепад

t=+-1![]() ;сложность

обслуж-я подмашин камеры.

;сложность

обслуж-я подмашин камеры.