- •1.Основные правила нанесения размеров.

- •3.Определение ,классификция и расположение видов.

- •Различают 3 вида:основной,местный,дополнительный.

- •9.Ломаный разрез.Определение и условности,применяемые при его выполнении.

- •20.Определение размерной базы.Типы баз.

- •21.Способы нанесения размеров.Их особенности.

- •22.Параметры шероховатости.Определение.Обозначение.

- •Параметры:

- •7. Во второй части таблицы параметров венца должны быть приведены данные для контроля взаимного положения разноименных профилей зубьев по одному из следующих вариантов:

- •8. В третьей части таблицы параметров венца должны быть приведены:

20.Определение размерной базы.Типы баз.

Размерная база-это база под которой понимают поверхности,линии или точки,относительно которых размером задано положение других поверхностей,линий или точек этой детали.

Типы баз:

технологическая база – применяется для определения положения заготовки или изделия в процессе изготовления или ремонта.

Конструкторская база – используется для определения положения детали или сборочной единицы в изделии. В свою очередь конструкторские базы подразделяются:

Основная база – базы, принадлежащие данной детали или сборочной единице и определяющие их положение в изделии

Вспомогательная база – базы, принадлежащие данной детали или сборочной единице и используемые для определения положения присоединяемого к ним изделия

измерительная база – база для определения относительного положения заготовки или изделия и средств измерения.

Сборочная база-совокупность поверхностей линий или точек,по отношению к которым фактически ориентируются др. детали изделия.

Опорная установочная база(ОУБ)-когда деталь опирается своей установочной базовой поверхностью на соотв.поверхности станка или приспособления.

Настроченно установочная база(НУБ)должна быть связана размером непосредственно с опорой базовой поверхностью детали.

21.Способы нанесения размеров.Их особенности.

Нанесение размеров цепочкой применяется, когда нужно точно получить

размеры отдельных участков. Размерная цепь в этом случае не должна быть замкнута.Один из размеров цепи должен остаться свободным. Если же цепь замыкается, то один из размеров должен быть справочным. У размерного числа такого размера ставят знак ½ и над основной надписью выполняют надпись.Способ применяется редко из-за сложности соблюдения точности размеров при изготовлении детали.

Нанесение размеров координатным способом выполняется простановкой размеров от одной и той же базы. Размер является как бы координатой, определяющей расстояние от элемента до базовой поверхности.Способ

применяется часто, но является не всегда удобным при изготовлении детали.

Нанесение размеров комбинированным способом является наиболее удобным.

Способ позволяет использовать конструктивные и технологические базы при нанесении размеров, создает удобство при измерении и изготовлении деталей с

достаточной степенью точности.

22.Параметры шероховатости.Определение.Обозначение.

Шероховатость поверхности—это совокупность неровностей поверхности с относительно малыми шагами на базовой длине.

Параметры:

Исходная шероховатость является следствием технологической обработки поверхности материала. Для широкого класса поверхностей горизонтальный шаг неровностей находится в пределах от 1 до 1000 мкм, а высота — от 0,01 до 10 мкм. В результате трения и изнашивания параметры исходной шероховатости, как правило, меняются, и образуется эксплуатационная шероховатость. Эксплуатационная шероховатость, воспроизводимая при стационарных условиях трения, называется равновесной шероховатостью.

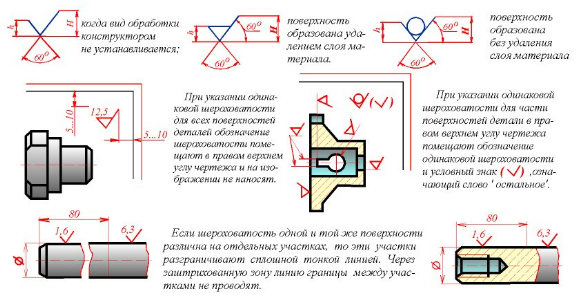

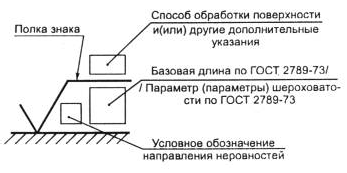

Обозначения шероховатости поверхностей на изображении изделия располагают на линиях контура, выносных линиях (по возможности ближе к размерной линии) или на полках линий-выносок.

Допускается при недостатке места располагать обозначения шероховатости на размерных линиях или на их продолжениях, а также разрывать выносную линию.

Шероховатость обозначают на чертеже знаками, установленными ГОСТ 2.309 - 73. Самый простой знак (см. рис. 1, левый) используется для обозначения шероховатости поверхностей, способ обработки которых конструктором не устанавливается.

Например, если на чертеже какая-либо поверхность отмечена знаком с величиной Ra = 3,2, то это означает, что поверхность может быть выполнена любым способом (литьем, штамповкой, фрезерованием и т.д.), но при этом средняя высота микронеровностей не должна превышать 3,2 мкм.

23.Знаки шероховатости поверхности.Применение их на чертежах.

24.Определение модуля,делительного диаметра,диаметра вершин,диаметра впадин.

Модуль-это часть делительного диаметра,приход. на 1 зуб.Он является основным параметром зубчатой передачи,определяя её размеры.

Делительный диаметр-это диаметр стандартного шага,модуля,и угла профиля.(диаметр сопряженной зубчатых колес и перекатывающийся один по другому без скольжения ,касаясь друг друга в полюсе зацепления.Делительный диаметр отделяет головку зуба от ножки)

Диаметр вершин-это диаметр заготовки на которой нарезаются зубья,ограничивающий вершины зубьев.

Диаметр впадин-это диаметр проходящий через основания впадин зубьев.

25.Основные правила выполнения чертежей зубчатых колес.

1. Настоящий стандарт устанавливает правила выполнения чертежей эвольвентных цилиндрических зубчатых колес в части указания параметров зубчатого венца.

Стандарт полностью соответствует CT СЭВ 859-78.

2. Чертежи цилиндрических зубчатых колес должны быть выполнены в соответствии с требованиями стандартов Единой системы конструкторской документации и настоящего стандарта.

3. На изображении зубчатого колеса должны быть указаны:

а) диаметр вершин зубьев;

б) ширина венца;

в) угол сектора по окружности вершин зубьев - для зубчатого сектора;

г) размеры фасок или радиусы кривизны линий притупления на кромках зубьев. Допускается указывать размеры фасок или радиусы кривизны линий притупления в технических требованиях чертежа;

д) шероховатость боковых поверхностей зубьев;

е) глубина модификации - для зубчатых колес с продольной модификацией зуба

4. На чертеже зубчатого колеса должна быть помещена таблица параметров зубчатого венца

5. Таблица параметров должна состоять из трех частей, которые должны быть отделены друг от друга сплошными основными линиями:

первая часть - основные данные;

вторая часть - данные для контроля;

третья часть - справочные данные.

6. В первой части таблицы параметров должны быть приведены:

а) модуль т;

б) число зубьев z, для зубчатого сектора - число зубьев секторного зубчатого колеса;

в) угол наклона линии зуба b косозубых и шевронных зубчатых колес;

г) направление линии косого зуба - надписью «Правое» или «Левое», для шевронных зубчатых колес - надписью «Шевронное»;

д) нормальный исходный контур:

стандартный - ссылкой на соответствующий стандарт;

нестандартный - следующими параметрами:

-угол профиля a;

-коэффициент высоты головки h*а;

-коэффициент граничной высоты hl,

-коэффициент радиуса кривизны переходной кривой r*f;

-коэффициент радиального зазора с*;

-коэффициент толщины зуба по делительной прямой s* - для исходного контура, у которого толщина зуба по делительной прямой не равна ширине впадины.

Для нестандартного исходного контура с модификацией должны быть также приведены: коэффициент высоты модификации головки h*g и коэффициент глубины модификации головки D*a и (или) коэффициент высоты модификации ножки h*q и коэффициент глубины модификации ножки D*f.

Если исходный контур не может быть определен перечисленными параметрами, то на чертеже должно быть приведено его изображение с необходимыми размерами;

е) коэффициент смещения x с соответствующим знаком. При отсутствии смещения следует проставлять 0;

ж) степень точности и вид сопряжения по нормам бокового зазора по соответствующему стандарту и обозначение этого стандарта.