Tehnologiya_konstruktsionnyh_materialov

.pdfего высоте из-за возникающих сил трения между стенками пресс-формы и порошком. После одностороннего холодного прессования прочность и по-

ристость по высоте брикета различаются, поэтому одностороннее холодное прессование применяют для заготовок простой формы с отношением высоты к диаметру меньше единицы. Для получения заготовок сложной формы при-

меняют двустороннее прессование.

При горячем прессовании (с нагревом до 0,6 … 0,8 Тплавления) одновременно протекают процессы формообразования и спекания заготовки. Нагрев приводит к интенсификации процессов уплотнения, что позволяет умень-

шить давление прессования и получать компактные заготовки с высокими показателями механических свойств и однородностью структуры. Недоста-

ток горячего прессования – малая стойкость пресс-форм, которые выдержи-

вают 10 … 12 прессований и низкая производительность процесса.

При изостатическом (всестороннем) прессовании отсутствуют потери на внешнее трение, а равномерность всестороннего давления позволяет по-

лучать требуемую плотность заготовки при давлениях меньших, чем при прессовании в закрытых пресс-формах.

В промышленности освоены три основных вида изостатического фор-

мования: гидростатическое, формование с помощью эластичной оболочки и горячее формование.

При гидростатическом формовании на порошок, заключенный в эла-

стичную оболочку, передается давление с помощью жидкости (вода, масло,

глицерин), находящейся в сосуде под высоким давлением.

При формовании брикетов с помощью эластичной оболочки, вставлен-

ной в стальную пресс-форму, давление передается через оболочку, которая одновременно изолирует порошок от стенок пресс-формы. Этот способ при-

меняют в основном для получения крупногабаритных заготовок типа труб.

При горячем формовании порошок помещают в эластичную металли-

ческую оболочку, которая нагревается и подвергается давлению, при этом совмещаются процессы формования и спекания.

271

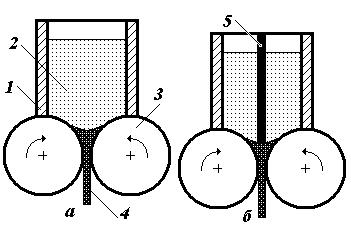

Прокатка – наиболее производительный способ получения изделий из порошков с высокой степенью автоматизации и непрерывности процесса, по-

зволяющий получать однослойные (рис. 9.4, а) и многослойные (рис. 9.4, б)

ленты или полосы, прутки различного профиля и проволоку. В бункер 1 не-

прерывно поступает порошок 2, который, попадая в зазор между вращающи-

мися валками 3, вытягивается в ленту или полосу 4 определенной толщины.

Процесс формования может быть совмещен со спеканием при прохождении ленты через печь и последующим обжатием для получения необходимых

размеров.

Рис. 9.4. Схема прокатки по-

рошков:

а – для изготовления однослой-

ных полуфабрикатов; б - для из-

готовления двухслойных полу-

фабрикатов; 1 – бункер; 2 – по-

рошок; 3 – валки; 4 – лента или полоса; 5 – перегородка.

Для повышения прочности прессованных заготовок проводят их спека-

ние при температурах ниже температуры плавления основного порошка ком-

позиции. При спекании происходит усиление контакта между отдельными частицами порошка за счет восстановления поверхностных оксидов, диффу-

зии и рекристаллизации. В процессе спекания происходит усадка и в ряде случаев можно получить заготовки с минимальной пористостью и высоким комплексом физико-механических свойств. Как правило, спекание проводят в электропечах сопротивления или в индукционных печах в восстановитель-

ной атмосфере или в вакууме.

Для повышения физико-механических свойств спеченных заготовок часто применяют повторное прессование и спекание, пропитку смазочными материалами (для антифрикционных деталей), отжиг, закалку, а также хими-

ко-термическую обработку.

272

Спеченные материалы можно подвергать всем видам обработки давле-

нием: ковке, прокатке, штамповые, что позволяет повысить пластичность ма-

териалов за счет уменьшения пористости.

Контрольные вопросы

1.Какова температура длительной эксплуатации изделий из композици-

онных материалов, армированных волокнами бора?

2.Что такое войлокование?

3.Как получают ориентированные пакеты из жестких волокон?

4.Как производится пропитка, армирующих компонентов?

5.Что такое контактная формовка?

6.Что такое автоклавная формовка?

7.Каким способом получают прорезиненные ткани?

8.Что такое вулканизация?

9.Как производят механическое размельчение порошков?

10.Что происходит при критических скоростях вращения шаровой мель-

ницы?

11.Что такое распыление порошков?

12.На чем основан химико-металлургический метод изготовления порош-

ков?

13.Какими методами происходит формование заготовок из ПКМ? Опиши-

те эти методы.

273

Глоссарий

Анодно-механическая обработка - комбинированное механическое,

электроэрозионное и электрохимическое воздействие на материал заготовки Бороволокнит - композиция, состоящая из полимерной матрицы и уп-

рочнителя в виде борного волокна.

Возврат - процесс разупрочнения, вызванный усилением колебаний атомов в кристаллической решетке металла в результате нагрева и переме-

щением их к местам устойчивого равновесия, что ведет к снижению уровня накопленной энергии без перестройки кристаллической решетки и снятию внутренних (остаточных) напряжений.

Волочение - протягивание заготовок через сужающееся отверстие в ин-

струменте, называемом волокой.

Вырубка и пробивка - отделение части заготовки по замкнутому конту-

ру (окружности, эллипсу, прямоугольнику, квадрату, шестиугольнику).

Высадка - увеличение площади поперечного сечения части заготовки.

Вытяжка - получение полых пространственных полуфабрикатов из плоских и полых заготовок протягиванием их через зазор между матрицей и пуансоном.

Газовая сварка - сварка плавлением, при которой для нагрева использу-

ется тепло пламени смеси горючих газов с кислородом, сжигаемых с помо-

щью горелки.

Газопроницаемость – способность смеси пропускать через себя газы за счет пористости материала

Гибка - изменение направления оси заготовки.

Горячая деформация (деформация с полным разупрочнением) - дефор-

мация, при которой во всем объеме деформируемого тела успевают пройти процессы рекристаллизации.

Диффузионная сварка - сварка давлением, осуществляемая за счет вза-

имной диффузии атомов в тонких поверхностных слоях контактирующих частей.

274

Доменная печь – вертикальная шахтная печь для выплавки чугуна.

Дуговая сварка в защитном газе – дуговая сварка, при которой дуга и расплавляемый металл, а в некоторых случаях и остывающий шов, находятся в защитном газе, подаваемом в зону сварки с помощью специальных уст-

ройств.

Дуговая сварка под флюсом – дуговая сварка, при которой дуга горит под слоем сварочного флюса.

Жидкотекучесть – способность металлов и сплавов в жидком состоя-

нии течь по каналам литейной формы, заполнять ее полости и четко воспро-

изводить контуры отливки.

Усадка - это свойство литейных сплавов уменьшаться в объеме и ли-

нейных размерах при затвердевании и охлаждении.

Карбоволокнит (углепласт) - композиция, состоящая из полимерной матрицы и упрочнителя в виде углеродных волокон (карбоволокон).

Ковка - процесс обработки металлов давлением, при котором формо-

изменение заготовки осуществляется путем нанесения по ней одиночных или последовательных ударов или осуществления нажатий с использованием универсального или подкладного ковочного инструмента.

Кокиль – металлическая форма для отливки изделий.

Композиционный материал – волокно или дисперсные частицы (напол-

нитель), соединенные в единую композицию с помощью вещества – связки

(матрицы).

Конвертер – агрегат для получения стали из жидкого чугуна.

Контактная сварка – сварка с применением давления, при которой ис-

пользуется тепло, выделяющееся в контакте свариваемых частей при прохо-

ждении электрического тока.

Лазерная сварка – сварка плавлением, при которой для нагрева исполь-

зуется энергия излучения лазера.

Ликвация - это неоднородность химического состава сплава в различ-

ных частях отливки.

275

Линейная усадкаэто уменьшение линейных размеров отливки при ее охлаждении от температуры заливки до температуры окружающей среды.

Листовая штамповка - способ изготовления плоских и полых изделий из полос, листов и лент с помощью штампов.

Литейная модель - это прототип, копия отливки, с помощью которой в литейной форме получают отпечаток, соответствующий внешней конфигу-

рации отливки.

Литниковая система – это система каналов, через которые расплавлен-

ный металл поступает в полость формы.

Металлургия –отрасль промышленности и наука о получении металлов из руд.

Облицовочная смесь – формовочная смесь, используемая для изготов-

ления слоя формы, прилегающего к модели.

Обработка материалов резанием – это процесс срезания режущим лез-

вием (клином) с поверхности заготовки слоя металла в виде стружки.

Обработка металлов давлением – процесс получения заготовок, деталей и изделий, основанный на способности металлов и их сплавов пластически деформироваться в результате воздействия на деформируемое тело внешних сил.

Объемная усадка – это уменьшение объема сплава при его охлаждении в литейной форме.

Опока – жесткая рамка из стали, чугуна или силумина, служащая для удерживания формовочной смеси при формовке

Органоволокнит - композиция из синтетической матрицы и синтетиче-

ских волокон.

Осадка - увеличение площади поперечного сечения заготовки за счет уменьшения ее высоты.

Отбортовка - образование борта по наружному контуру заготовки, или по контуру ранее выполненного отверстия.

276

Отрезка - отделение части заготовки по незамкнутому контуру: по пря-

мой, ломанной или кривой линии.

Отрубка - отделение части заготовки по незамкнутому контуру.

Плазменная сварка - сварка плавлением, при которой нагрев произво-

дится сжатой дугой. Источником теплоты при плазменной сварке является плазменная струя – направленный поток ионизированных частиц газа, с тем-

пературой до 20 000оС.

Плазменно-механическая обработка - использование плазменной дуги для создания очага высокой концентрации тепла, локализованного в зоне ре-

зания непосредственно перед режущей кромкой.

Поперечная прокатка – обжатие заготовки на двух или трех валках,

вращающихся в одну сторону.

Прессование металлов - способ обработки давлением, заключающийся в выдавливании металла из замкнутой полости (контейнера) через отверстие инструмента (матрицы), форма и размеры которого определяют сечение прессуемого изделия.

Продольная прокатка – обжатие заготовки между вращающимися на-

встречу друг другу валками с параллельными осями вращения.

Прокатка – процесс пластического деформирования заготовки между вращающимся (валки) или поступательно перемещающимся (клиновые пли-

ты) инструментом с целью придания исходной заготовке заданных размеров,

формы и механических свойств.

Протягивание – лезвийная обработка резанием открытых, плоских и фасонных, внутренних и наружных поверхностей с линейной образующей;

главное движение - прямолинейное или круговое, придается режущему инст-

рументу; движение подачи отсутствует, возобновление процесса резания обеспечивается подъемом на зуб.

Протяжка - увеличение длины заготовки за счет уменьшения ее площа-

ди поперечного сечения.

277

Прошивка - получение сквозных или глухих отверстий в сплошной за-

готовке.

Разрушение - процесс, в результате которого происходит нарушение сплошности деформируемого тела вследствие движения (образования и рас-

пространения) одной или множества трещин.

Рекристаллизация - процессы, происходящие в деформированном ме-

талле, при которых в результате теплового воздействия происходит пере-

стройка кристаллов, зарождение новых кристаллов и их рост.

Рельефная сварка – контактная сварка, при которой сварное соединение получается на отдельных участках, обусловленных их геометрической фор-

мой, в том числе по выступам.

Руда - горная порода, из которой технически возможно и экономически целесообразно в данных конкретных условиях извлекать металлы и их со-

единения.

Ручная дуговая сварка – дуговая сварка, при которой возбуждение ду-

ги, подача электрода и его перемещение производятся вручную.

Свариваемость - отношение сплавов к физико-химическим процессам,

протекающим в зоне сварки.

Сварка – процесс получения неразъемных соединений посредством ус-

тановления межатомных связей между соединяемыми частями при их нагре-

вании и (или) пластическом деформировании.

Сварка трением – сварка с применением давления, при которой нагрев осуществляется трением, вызванным относительным перемещением свари-

ваемых частей или инструмента.

Сверление – лезвийная обработка резанием цилиндрических отверстий с прямолинейной образующей; главное движение – вращательное, придается инструменту; движение подачи – прямолинейное, придается инструменту вдоль оси его вращения.

Строгание и долбление – лезвийная обработка резанием открытых пло-

ских и фасонных, наружных и внутренних поверхностей; главное движение –

278

прямолинейное, возвратно поступательное, придается режущему инструмен-

ту; движение подачи – дискретное, прямолинейное или криволинейное, при-

дается заготовке в конце обратного хода инструмента.

Стыковая контактная сварка – контактная сварка, при которой соеди-

нение свариваемых частей происходит по поверхностям стыкуемых торцов.

Точение – лезвийная обработка резанием цилиндрических и торцевых поверхностей; главное движение – вращательное, придается заготовке или режущему инструменту; движение подачи - прямолинейное или криволиней-

ное, придается режущему инструменту вдоль, перпендикулярно или под уг-

лом к оси вращения.

Точечная контактная сварка – контактная сварка, при которой сварное соединение получается между торцами электродов, передающих усилие сжа-

тия.

Ультразвуковая сварка - сварка давлением, осуществляемая при воз-

действии ультразвуковых колебаний.

Усадочная пористость – это рассредоточенное скопление пустот, обра-

зовавшихся в отливке в результате усадки без доступа к ним расплавленного металла.

Усадочные раковины - это сравнительно крупные полости, располо-

женные в местах отливки, затвердевающих последними.

Формовка - изменение формы заготовки за счет местных деформаций растяжения.

Фрезерование – лезвийная обработка резанием плоских и фасонных поверхностей с линейной образующей; главное движение – вращательное,

придается инструменту; движение подачи – прямолинейное, поступательное,

придается заготовке в направлении как вдоль, так и перпендикулярно оси вращения инструмента.

Холодная объёмная штамповка - способ получения в штампах загото-

вок и деталей из сортового проката и прессованных прутков, основанный на процессе холодной деформации.

279

Холодная сварка – сварка давлением при значительной пластической деформации без нагрева свариваемых частей внешними источниками тепла.

Шовная контактная сварка – контактная сварка, при которой соедине-

ние свариваемых частей происходит между вращающимися дисковыми элек-

тродами, передающими усилие сжатия.

Штамповка – процесс обработки металлов давлением, при котором формоизменение заготовки осуществляется в полости специального инстру-

мента (штампа.)

Электроискровая обработка - использование импульсного искрового разряда между анодом (заготовкой) и катодом (инструментом).

Электроннолучевая сварка – сварка плавлением, при которой для на-

грева используется энергия ускоренных электронов.

Электрохимическая обработка - растворение материала заготовки при электролизе.

Электрохимическое полирование - анодное растворение выступов мик-

ронеровностей поверхности заготовки при электролизе.

Электрошлаковая сварка - сварка плавлением, при которой для нагрева используется тепло, выделяющееся при прохождении электрического тока через расплавленный шлак.

Электроэрозионная обработка - разрушение (эрозии) электродов при пропускании между ними импульсов электрического тока

280