Tehnologiya_konstruktsionnyh_materialov

.pdf

нейных швов только в полуавтоматическом режиме; выполнение сварки главным образом в нижнем положении.

ДСФ выполняют неподвижными подвесными сварочными головками;

передвижными сварочными автоматами (сварочными тракторами) и шланго-

выми сварочными полуавтоматами. Основные элементы сварочной машины показаны на рис. 5.8, б. Сварочная проволока 10, намотанная в кассету11, по-

дается роликовым механизмом в зону сварки. Дуга зажигается между заго-

товкой и сварочной проволокой за счет подачи высокочастотного импульса тока. Источник питания обеспечивает постоянное напряжение сварки и вы-

сокочастотное импульсное напряжение зажигания дуги.

Дуговая сварка в защитном газе – дуговая сварка, при которой дуга и расплавляемый металл, а в некоторых случаях и остывающий шов, находятся в защитном газе, подаваемом в зону сварки с помощью специальных уст-

ройств. В качестве защитных газов используют инертные газы (аргон, гелий)

и активные газы (углекислый газ, азот, водород …), иногда применяют смесь двух и более газов (Ar + O2; Ar + H2; Ar + N2; Ar + CO2). Чаще всего приме-

няют: аргон, углекислый газ; смесь аргона или углекислого газа с кислоро-

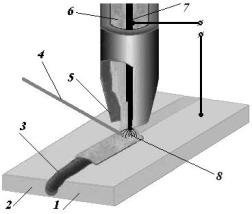

дом. Дуговая сварка в защитном газе может выполняться в любом пространственном по-

ложении. Схема дуговой сварки в защитных газах приведена на рис. 5.9. Прямая дуга 8 го-

рит между электродом (электродной проволо-

кой) 7

Рис. 5.9. Схема дуговой сварки в защитных газах:

1, 2 – заготовки; 3 – сварной шов; 4 – присадочный пруток;

5 – сопло; 6 – защитный газ; 7 - электродная проволока; 8 - дуга.

и заготовками 1, 2.Питание дуги осуществляется источником сварочного то-

ка через токопроводящий мундштук. Защитный газ 6 подается в зону сварки по специальному шлангу через кольцевой канал сопла 5. Сварку производят

151

плавящимся (сварочной проволокой) или неплавящимся электродом. В по-

следнем случае в зону сварки необходимо подавать присадочный пруток 4.

При использовании плавящегося электрода, сварочная проволока, на-

мотанная на кассету, подается в зону сварки роликовым механизмом. Прово-

лока при этом методе играет двойную роль – она является и токопроводящим электродом, и служит присадочным материалом. Использование механиче-

ской подачи присадочной проволоки позволяет создавать сварочные полуав-

томаты (перемещение головки производится вручную), или сварочные авто-

маты (снабжены механизмом перемещений сварочной головки).

Аргонодуговую сварку применяют для соединения: цветных (алюми-

ний, медь, магний), тугоплавких (титан, ниобий, цирконий) металлов и их сплавов; легированных и высоколегированных сплавов.

Сварку неплавящимся электродом применяют при соединении загото-

вок толщиной от 0,8 до 6 мм. При толщине заготовок до 3 мм возможна свар-

ка без применения присадочного материала (с расплавлением только мате-

риала заготовок). При необходимости получение выпуклого шва или толщи-

не заготовок более трех мм применение присадочного прутка (проволоки)

обязательно.

Для сварки листовых заготовок толщиной 0,2…1,5 мм применяют ав-

томатическую сварку в импульсном режиме. Между электродом и заготов-

ками постоянно горит маломощная (дежурная) дуга, которая обеспечивает ионизацию сварочного промежутка. На дежурную дугу накладывают мощ-

ные импульсы дуги заданной частоты и длительности. Импульсный режим позволяет точно дозировать тепловложения и снизить минимальную толщи-

ну свариваемого металла.

Сварку неплавящимся электродом ведут на постоянном токе прямой полярности. Дуга горит устойчиво при напряжении 10…15 В и минимальном токе 10 А, что обеспечивает возможность сваривать заготовки от 0,8 мм. При применении обратной полярности возрастает напряжение дуги и уменьшает-

ся устойчивость ее горения. Однако дуга обратной полярности позволяет

152

очищать свариваемые поверхности заготовок от окисных и оксидных пленок

(сварка алюминиевых и магниевых сплавов). Это явление получило название

«катодное распыление» и может быть объяснено тем, что поверхности заго-

товок бомбардируются тяжелыми положительными ионами аргона, которые механически разрушают пленки. Совместить устойчивость дуги (прямая по-

лярность) с катодным распылением (обратная полярность) позволяет приме-

нение переменного тока. Для питания дуги переменным током используют специальные источники, включающие в себя дополнительный стабилизатор горения дуги. Стабилизатор подает дополнительное напряжение в сварочную цепь в полупериод обратной полярности. Иногда применяют преобразовате-

ли, изменяющие полупериоды переменного тока по фазе и амплитуде.

Сварку в среде углекислого газа применяют при изготовлении различ-

ных конструкций из углеродистых и низколегированных сталей. Сварку вы-

полняют только плавящимся электродом на повышенных плотностях посто-

янного тока обратной полярности, горелками с механической подачей сва-

рочной проволоки.

Под действием высокой температуры дуги углекислый газ диссоцииру-

ет на окись углерода им свободный кислород: 2СО2 = 2СО+О2. Выделяю-

щийся кислород окисляет: железо (образуется растворимая в жидком металле закись железа) и легирующие элементы, входящие состав свариваемой стали.

При взаимодействии с углеродом, закись железа образует нерастворимую в металле окись углерода. В результате, металл сварного шва получается по-

ристым с низкими механическими свойствами. Для предотвращения порис-

тости сварного шва применяют электродную проволоку с повышенным со-

держанием раскисляющих примесей (марганец и кремний) марок Св–08ГС;

Св–10Г2С и тому подобное.

Электрошлаковая сварка Электрошлаковая сварка (ЭШС) - сварка плавлением, при которой для

нагрева используется тепло, выделяющееся при прохождении электрического тока через расплавленный шлак. При ЭШС основным источником тепла слу-

153

жит расплавленный шлак, разогретый сварочным током, проходящим от электрода к заготовкам. Дуга при сварке отсутствует.

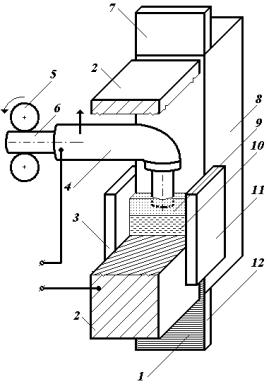

Схема установки для ЭШС приведена на рис. 5.10. В начале процесса Рис. 5.10. Схема установки для электро-

шлаковой сварки:

1 – сварной шов; 2, 8– заготовки; 3, 11 –

медные охлаждаемые ползуны; 4 – мунд-

штук; 5 – механизм подачи электрода; 6 –

электрод;

7 – выходная планка; 9 – шлаковая ванна;

10 –сварочная ванна; 12 - вводная планка;

стрелками указаны: направления вращения роликов механизма подачи электрода и на-

правление сварки.

сварки возбуждается электрическая дуга между сварочным электродом 6 и вводной

планкой 12. При расплавлении флюса, в пространстве между кромками заго-

товок 2 и 8 и медными водоохлажаемыми формирующими устройствами

(ползунами) 3 и 11 образуется шлаковая ванна 9. После накопления доста-

точного количества жидкого шлака дуга шунтируется шлаком и гаснет, а по-

дача электрода и подвод тока через мундштук 6 продолжаются. Шлаковая ванна является расплавленным электролитом. Поэтому, при прохождении то-

ка через расплавленный шлак в нем выделяется теплота, достаточная для поддержания высокой температуры шлаковой ванны (2 000оС), расплавле-

ния кромок заготовок и сварочной проволоки. Непрерывная подача свароч-

ной проволоки обеспечивает подвод тока и пополнение сварочной ванны 10

жидким металлом. По мере заполнения зазора между заготовками, мундштук и ползуны перемещаются вверх, оставляя после себя, сварной шов 1. На на-

чальном участке сварного шва образуется непровар кромок. На конечном участке сварного шва образуются: усадочная раковина и посторонние вклю-

154

чения. Поэтому сварку начинают на вводной планке, а заканчивают – на вы-

ходной планке 12. По окончании сварки, планки срезают газовой резкой. Ме-

талл кромок заготовок расплавляется одновременно по всему периметру шлаковой ванны, что позволяет вести сварку металла большой толщины за один проход.

По сравнению с ДСФ, ЭШС позволяет: повысить производительность сварки за счет: непрерывности процесса сварки; выполнения сварного шва за один проход при большой толщине заготовок; увеличения сварочного тока в

1,5…2 раза. Улучшить макроструктуру сварного шва за счет отсутствия мно-

гослойности и большей однородности однослойного шва. Снизить затраты на сварку вследствие: повышения производительности; упрощения процесса подготовки кромок заготовок; уменьшения сечения сварного шва; уменьше-

ния расхода сварочной проволоки, флюса и электроэнергии. К недостаткам ЭШС можно отнести: Большие вертикальные габариты установок. Крупно-

зернистую структуру сварного шва и околошовной зоны, получаемые вслед-

ствие замедленного нагрева и охлаждения сварного шва. После сварки необ-

ходимо провести отжиг и нормализацию готовой детали для измельчения зерна металла сварного соединения.

ЭШС широко применяется в машиностроении для изготовления кова-

но-сварных или лито-сварных конструкций (станины и детали мощных прес-

сов, станков, коленчатые валы судовых двигателей, роторы и валы гидротур-

бин).

Диффузионная сварка Диффузионная сварка - сварка давлением, осуществляемая за счет вза-

имной диффузии атомов в тонких поверхностных слоях контактирующих частей.

Отличительной особенностью диффузионной сварки является применение относительно высоких температур нагрева (0,5…0,7 Тплавления) и сравнительно низких удельных сжимающих давлений (0,5…0,7 МПа) при изо-

термической выдержке от нескольких минут до нескольких часов. Диффузи-

155

онную сварку выполняют в вакууме (сварка химически активных металлов)

или в атмосфере защитных или инертных газов.

Свариваемые заготовки устанавливают внутри охлаждаемой камеры, в

камере создается вакуум (10-3…10-5 Па) (или нагнетаются защитные или инертные газы). Нагрев заготовок производится с помощью нагревателя или индуктора ТВЧ. Процесс сварки идет в две стадии. На первой стадии заго-

товки нагреваются, и прикладывается давление. Происходит пластическое деформирование микровыступов и разрушение тонких пленок на контакти-

рующих поверхностях заготовок. На второй стадии заготовки выдерживают-

ся под давлением. Под действием диффузии, образуется объемная зона вза-

имного соединения. С целью ускорения процесса (сварка тугоплавких метал-

лов и сплавов) в камеру может быть введен электронный луч, позволяющий нагревать заготовки с более высокой скоростью. Для получения качественно-

го соединения, свариваемые поверхности заготовок необходимо предвари-

тельно очищать от окисных пленок и загрязнений.

Диффузионная сварка позволяет: соединять ме-

таллы, сплавы и керамические материалы в различ-

ных сочетаниях и соединять заготовки с большой разницей по толщине (рис. 5.11). Как правило, полу-

ченные соединения не нуждаются в последующей механической обработке.

Рис. 5.11. Примеры диффузионной сварки.

Плазменная сварка Плазменная сварка - сварка плавлением, при которой нагрев произво-

дится сжатой дугой. Источником теплоты при плазменной сварке является

плазменная струя – направленный поток ионизированных частиц газа, с тем-

пературой до 20 000оС. Сжатая дуга - это столб дуги, помещенный в узкий канал, который ограничивает его расширение. Устройства для получения сжатой дуги называют плазматронами.

156

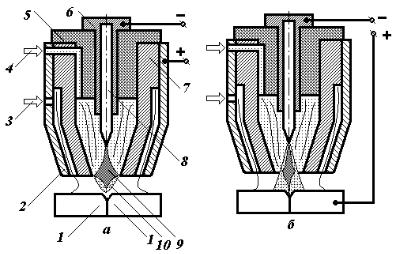

Плазму получают, пропуская поток плазмообразующего газа через столб сжатой электрической дуги 9 (рис. 5.12). Столб электрической дуги 9,

горящий между электродом 8 и плазмообразующим соплом 7, помещают в узкий канал с охлаждаемыми стенками, и через него продувают плазмообра-

зующий газ. В качестве плазмообразующего газа обычно используют аргон.

Рис. 5.12. Схемы плазматро-

нов:

а - косвенного действия; б –

прямого действия: 1 – свари-

ваемые заготовки; 2 – защит-

ное сопло; 3 – подача защитно-

го газа; 4 – подача плазмообра-

зующего газа; 5 -изолятор; 6 –

электрододержатель; 7 – плаз-

мообразующее сопло; 8 - электрод; 9 - электрическая дуга; 10 - плазменная дуга.

Для получения более мощной дуги используют водород или азот. Столб дуги сжимается, что приводит к повышению в нем плотности энергии и темпера-

туры. Частые столкновения частиц газа приводят к их высокой ионизации.

Загорается плазменная дуга 10. Нагретый в дуге газ, сталкиваясь с поверхно-

стями свариваемых заготовок 1, нагревает и оплавляет их. Под давлением га-

за расплавленный металл заготовок раздвигается, энергия дуги передается непосредственно твердому металлу дна сварочной ванны.

Меняя расход газа и диаметр канала сопла, можно изменять давление струи плазмы, а также плотность теплового потока, передаваемого от дуги к заготовкам. Это основное технологическое преимущество сжатой дуги, по-

зволяющее регулировать размеры и форму сварочной ванны. В сжатой дуге достигается высокая плотность теплового потока, особенно при малой мощ-

ности дуги. Это позволяет получать узкие швы с малой шириной зоны тер-

мического влияния и увеличивать скорость сварки. Так как плазмообразую-

157

щий газ передает детали значительную долю общей полезной мощности, а

нагрев газа сильно зависит от всех параметров режима, то эффективный КПД сжатой дуги можно изменять в пределах 30…80%. Другим преимуществом сжатой дуги является повышение ее пространственной устойчивости.

Уменьшается блуждание активного пятна по поверхности детали из-за ста-

билизирующего действия плазмообразующего газа. Это улучшает формиро-

вание шва.

Различают плазматроны косвенного (рис. 5.12, а) и прямого (рис. 5.12,

б) действия. В плазматронах косвенного действия дуга горит между электро-

дом и соплом. Эти плазматроны применяют при обработке неэлектропровод-

ных материалов и при пайке. Для сварки и резки чаще применяют плазма-

троны прямого действия. В них дуга горит между электродом и свариваемы-

ми заготовками. В этих плазматронах сжатую дугу зажигают в две стадии.

После подачи в плазматрон газа зажигают вспомогательную (дежурную) дугу между электродом и соплом плазматрона искровым разрядом от осциллятора или, замыкая промежуток электрод - сопло графитовым стержнем. Дежур-

ную дугу питают от отдельного маломощного источника или от основного источника через ограничивающее сопротивление, чтобы ограничить ее ток и уменьшить износ сопла. Под действием газа дежурная дуга образует струю плазмы небольшой мощности. При ее соприкосновении с деталью зажигается рабочая дуга.

При плазменной сварке применяют сварочный ток силой 3...400 А, на-

пряжение дуги 25...35 В, средняя скорость сварки составляет 15...50 м/ч.

Сжатой дугой сваривают детали толщиной 0,01...16 мм, отношение глубины проплавления к ширине шва составляет от 1:3 до 3:1 при толщине сваривае-

мых кромок 3...12 мм.

Плазменную дугу используют для сварки металлов (высоколегирован-

ной стали, сплавов титана, никеля, молибдена, вольфрама) и неметаллов;

резки всех материалов; пайки; наплавки; напыления.

158

Плазменная резка производится высокоскоростной плазменной дугой.

В отличие от плазменных сварочных головок, плазменный резак снабжен до-

полнительными каналами для подачи в зону резания защитного газа (защит-

ное сопло 2). Резка производится при величине тока 55…150А и напряжении

110…120 В. В современных установках для плазменной резки, оснащенных числовым программным управлением, можно разрезать практически любые конструкционные материалы. В частности, можно разрезать низколегирован-

ные стали толщиной до 20 мм с точностью до 0,25 мм и скоростью реза до

1,12 м/мин.

5.3. Химические способы сварки

Химические способы включают в себя термитную и газовую сварку.

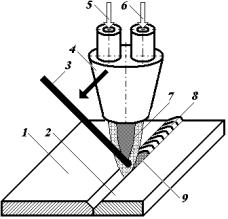

Газовая сварка Газовая сварка - сварка плавлением, при которой для нагрева исполь-

зуется тепло пламени смеси горючих газов с кислородом, сжигаемых с по-

мощью горелки.

Схема газовой сварки (ГС) показана на рис.5.13. Кромки заготовок 1и 2

Рис. 5.13. Схема газовой сварки:

1, 2 – свариваемые заготовки; 3 – присадочный пруток; 4 – газовая горелка; 5 – подача кисло-

рода; 6 – подача горючего газа; газовое 7 –

пламя; 8 – сварной шов; 9 - ванна жидкого металла; стрелкой указано пере-

мещение горелки.

подвергаются местному нагреву до оплавления сосредоточенным пламенем

6. Образовавшаяся ванна жидкого металла 9 контактирует с кромками обоих листов. При перемещении горелки 4 в направлении стрелки под пламенем металл будет расплавляться, а позади, в связи с охлаждением, – затвердевать,

образуя, сварной шов 8. Для увеличения рабочего сечения шва и повышения прочности сварного соединения, кромки под сварку делают со скосом (раз-

159

делка кромок). Полученный объем заполняют дополнительным расплавлен-

ным металлом, используя присадочный пруток 3.

ГС не требует сложного и дорогого оборудования, а также источника электроэнергии. Изменяя тепловую мощность пламени, его положение отно-

сительно места сварки и скорость сварки, можно в широких пределах регу-

лировать скорость нагрева и охлаждения свариваемого металла. При помощи ГС можно сваривать почти все металлы, применяемые в технике. Такие ме-

таллы, как чугун, медь, латунь, свинец легче поддаются газовой сварке, чем дуговой.

В ГС используются горючие газы: ацетилен, водород, метан, пропан и пары керосина. Основным горючим газом является ацетилен. Ацетилен -

бесцветный газ, с резким запахом, ядовит, взрывоопасен. Ацетилен получают из природного газа термоокислительным пиролизом метана с кислородом

(используется для снаряжения ацетиленовых баллонов) или в специальных ацетиленовых генераторах при взаимодействии карбида кальция с водой:

CaC2+2H2O=C2H2+Ca(OH)+ Q. Наиболее безопасно использовать ацетилен,

поставляемый в баллонах. Ацетилен поставляется в баллонах белого цвета с красной надписью «ацетилен». Ацетиленовые баллоны, для уменьшения взрывоопасности, заполнены пористым наполнителем (гранулированный ак-

тивированный уголь размером зерна 1…3,5 мм) и ацетоном. При давлении

1,5 МПа в одном литре ацетона растворяется до 368 л ацетилена. Макси-

мальное давление в ацетиленовых баллонах – 1.9 МПа.

Кислород поставляется в баллонах голубого цвета с черной надписью

«кислород». При давлении 15 МПа, в баллоне помещается 600 л газообразно-

го кислорода. Так как масла и жиры в атмосфере сжатого кислорода способ-

ны самовоспламеняться, то вся кислородная аппаратура не должна контакти-

ровать с этими веществами. В противном случае возможен взрыв с воронкой глубиной до 5 метров.

Для уменьшения сетевого или баллонного давления газа и обеспечения постоянного рабочего давления в газовых магистралях применяются газовые

160