Tehnologiya_konstruktsionnyh_materialov

.pdfВыбивка отливок осуществляется на вибрационных выбивных решет-

ках, где под действием вибрации происходит разрушение формовочной сме-

си.

Выбивка стержней осуществляется на вибрационно–пневматических или гидравлических устройствах.

Обрубка отливок производится для удаления с отливки литников, при-

былей, выпоров и заливов. Она осуществляется пневматическими зубилами,

дисковыми и ленточными пилами и газовой резкой.

Очистка отливок от пригара, остатков формовочной и стержневой сме-

си производится чаще всего в дробеметных или гидропескоструйных каме-

рах.

3.3. Изготовление отливок специальными способами литья

Отливки, получаемые в разовых песчаных формах, во многих случаях не удовлетворяют требованиям современной техники, так как имеют недос-

таточно высокую точность размеров и качество поверхности. Применение специальных способов литья позволяет получать отливки повышенной точ-

ности, с малой шероховатостью поверхности, минимальными припусками на механическую обработку.

Литье по выплавляемым моделям

Прообраз процесса литья по выплавляемым моделям – метод восковой формовки известен свыше 4 000 лет, когда он применялся как метод художе-

ственного литья. Промышленное развитие он получил лишь в прошлом сто-

летии.

Сущность литья по выплавляемым моделям заключается в использова-

нии модели из легкоплавкого материала (воска, парафина, стеарина) и специ-

альных облицовочных материалов, которые наносят на модель для получе-

ния литейной формы.

61

Технология изготовления отливок по выплавляемым моделям имеет большое количество вариантов во всех основных операциях, а также в рецеп-

турах модельных и формовочных материалов.

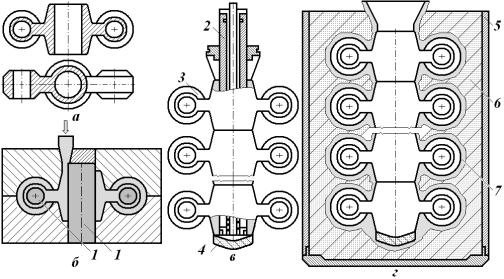

Упрощенная схема литья по выплавляемым моделям для получения стальной отливки приведена на рис. 3.15.

В металлическую разъемную пресс-форму (рис. 3.15, б), внутренняя поверхность которой выполнена с большой точностью, запрессовывают под небольшим давлением расплавленный легкоплавкий модельный состав

(смесь парафина, стеарина, воска или других компонентов), который после охлаждения и извлечения из формы образует модели 3 с элементами литни-

ковой системы, имеющие точные размеры и высокое качество поверхности.

Полученные модели собираются в блоки с общей литниковой системой (рис.

3.15, в).

Рис. 3.15.

Схема изго-

товления от-

ливок литьем по выплав-

ляемым мо-

делям:

а – отливка;

б – изготов-

ление модели; в – блок моделей; г – неразъемная форма; 1 – стержни; 2 – ме-

таллический штырь; 3 – модель; 4 – колпачок; 5 – опока; 6 – наполнитель; 7 –

огнеупорная оболочка.

На блоки наносится несколько слоев огнеупорного облицовочного ма-

териала (методом погружения блока моделей в раствор с промежуточной сушкой и обсыпкой кварцевым песком каждого слоя). После сушки блоков и выплавления модельного состава образуется огнеупорная оболочка - форма

62

7, которую помещают в опоку 5, засыпают наполнителем 6 для повышения ее прочности, прокаливают и заливают металлом (рис. 3.15, г).

После затвердевания металла формы выбивают, отливки отрезают от стояка и очищают от остатков формы.

Литье по выплавляемым моделям широко применяется для изготовле-

ния отливок из черных и цветных металлов (рис. 3.16) во многих отраслях промышленности. Несмотря на то, что данный способ литья трудоемкий и дорогой, его применение оправдывается при получении точных отливок без последующей механической обработки, при изготовлении деталей со слож-

ной и трудоемкой механической обработкой, при использовании труднооб-

рабатываемых и тугоплавких сплавов.

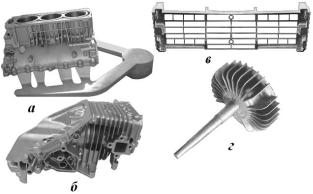

Рис. 3.16. Примеры отливок по вы-

плавляемым моде-

лям.

Этим спосо-

бом изготавливают рабочие колеса и лопатки авиационных, газовых и паровых турбин, сложные детали приборов, детали стрелкового оружия, режущий инструмент, различ-

ные детали автомобилей (шаровые пальцы, коромысла клапанов, вилки ко-

робок передач), и многое другое.

Литье в оболочковые формы

Способ литья в оболочковые формы основан на использовании в соста-

ве формовочных смесей специальных связующих (термореактивных смол),

способных при нагреве плавиться, а затем при повышении температуры не-

обратимо твердеть, образуя с песком прочную оболочку.

Металлической плитой, нагретой до температуры 200 … 250ºС, накры-

вают поворотный бункер 3 с формовочной смесью 4, состоящей из сухого кварцевого песка и порошка термореактивной смолы (рис. 3.17).

63

При повороте бункера на 180ºС смола, находящаяся в слое смеси, при-

легающем к нагретой плите, оплавляется и связывает частицы песка. На мо-

дели образуется полутвердая оболочка 5 толщиной 5 … 15 мм (толщина обо-

лочки зависит от времени контакта нагретой плиты с формовочной смесью).

Бункер возвращают в исходное положение, а плиту вместе с оболочкой сни-

мают с бункера и помещают на 2 … 3 мин в печь, где при температуре 280 …350ºС происходит окончательное затвердевание оболочки.

Полученную оболочку 6 снимают с модельной плиты - это половина литейной формы. С помощью второй модельной плиты получают другую по-

ловину формы. Полуформы собирают, устанавливая в них при необходимо-

сти стержни, и форму заливают расплавленным металлом.

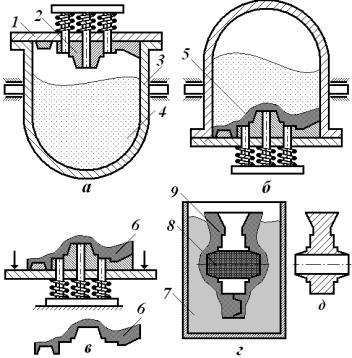

Рис. 3.17 .Принципиальная схе-

ма изготовления оболочковых форм:

а – исходное положение; б –

получение оболочки; в – съем оболочки; г – форма в сборе; д –

отливка; 1 – модельная плита; 2

– модель; 3 – поворотный бун-

кер; 4 – формовочная смесь; 5 –

оболочка; 6 – полуформа, 7 –

наполнитель; 8 – стержень; 9 –

форма в сборе.

После заливки металла и затвердевания отливки оболочковая форма легко разрушается.

Основными преимуществами литья в оболочковые формы по сравне-

нию с литьем в песчаные формы являются более высокая точность размеров и качество поверхности отливок, высокая газопроницаемость форм, умень-

шение трудоемкости изготовления форм.

64

К недостаткам метода следует отнести применение дорогостоящих ма-

териалов, ограниченность размеров и массы отливок, трудность регенерации песка, невысокие санитарно – гигиенические условия труда.

Оболочковые формы широко используются при изготовлении мелких и средних отливок из сплавов цветных металлов и ответственных чугунных отливок: ребристых цилиндров, коленчатых и распределительных валов и других деталей.

3.4. Литье в многоразовые формы

Наряду с разовыми формами в литейном производстве применяются постоянные формы – кокили, которые изготавливают из чугуна, стали, а ино-

гда из цветных сплавов.

Литье в кокиль

При литье в кокиль отливки получают путем заливки расплавленного металла в металлические многократно используемые формы, конструкции которых разнообразны: неразъемные и разъемные (с вертикальной, горизон-

тальной и комбинированной плоскостями разъема). Они могут быть одноме-

стными и многоместными. Число плоскостей разъема и их расположение за-

висят от конфигурации литой детали и положения отливки при заливке.

Внутренние полости в отливках при литье в кокиль могут выполняться как разовыми песчаными, так и постоянными металлическими стержнями, в том числе и разъемными.

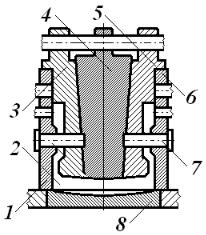

На рис. 3.18 приведена конструкция кокиля для получения литого алюминиевого поршня. Кокиль имеет вертикальный разъем и состоит из двух половин 1, 6 и нижней плиты 8. Для получения отверстий в поршне исполь-

зуются металлические стержни. Причем, если боковые стержни под поршне-

вые пальцы 7, будут затем извлекаться из отливки без особых затруднений,

то извлечь центральный стержень можно только, если он разъемный. После охлаждения отливки сначала извлекается центральная клиновая часть 4, а за-

тем боковые 3 и 5.

65

Технология литья в кокиль имеет ряд особенностей. Формирование от-

ливки происходит в условиях интенсивного отвода тепла от отливки к метал-

лической форме, обладающей повышенной теплопроводностью. В результате быстрого затвердевания структура металла становится мелкозернистой и плотной, а, следовательно, отливки получаются с повышенными механиче-

скими свойствами.

Рис. 3.18. Конструкция кокиля для литья алюми-

ниевого поршня:

1, 6 – половинки кокиля; 2 - внутренняя полость кокиля; 3, 4, 5 - металлический разъемный стер-

жень; 7 - боковой стержень; 8 – нижняя плита.

На поверхности чугунных отливок в резуль-

тате быстрого охлаждения возможно образование слоя цементита (FeзC) – отбела, затрудняющего

механическую обработку отливок. Образование отбела можно предотвратить использованием облицованных кокилей, имеющих внутреннее теплоизоля-

ционное покрытие, которое предотвращает отбеливание чугуна и разгар ко-

киля.

Кокиль практически не податлив и интенсивно препятствует усадке от-

ливки, что способствует возникновению в отливках внутренних напряжений,

которые в большинстве случаев снимаются последующей термической обра-

боткой.

Литьем в кокиль можно получать отливки практически из всех сплавов массой от нескольких килограммом до нескольких тонн. Наибольшее рас-

пространение получило литье в кокиль алюминиевых и магниевых сплавов,

обладающих сравнительно невысокой температурой плавления и хорошими технологическими свойствами. Этим методом получают головки блоков ав-

томобилей, поршни, корпуса масляных насосов и другие детали.

Литье в кокиль по сравнению с литьем в песчаные формы имеет ряд преимуществ: повышенные механические свойства отливок, более высокие

66

точность размеров и качество поверхности, улучшенные технико-

экономические показатели и санитарно-гигиенические условия труда.

Основными недостатками литья в кокиль являются низкая стойкость и большая стоимость формы, пониженная заполняемость кокиля, трудность или невозможность получения тонкостенных отливок, возможность получе-

ния отбела в отливках из чугуна.

Литье под давлением

Сущность процесса литья под давлением состоит в том, что фасонные отливки получают в металлических разъемных пресс-формах, принудительно заполняемых расплавленным металлом. Это позволяет получать сложные по конфигурации отливки, точных размеров, имеющих высокое качество по-

верхности, с четкими конструктивными рельефами и готовыми отверстиями.

Внутренние полости и отверстия в отливках формируют с помощью металлических стержней, применение песчаных стержней исключается, так как струя металла, подаваемая в форму под давлением (100 МПа и более),

может разрушить песчаный стержень.

Литье под давлением осуществляется на специальных машинах порш-

невого и компрессорного действия, из которых наиболее широко применя-

ются машины поршневого типа с холодной камерой прессования.

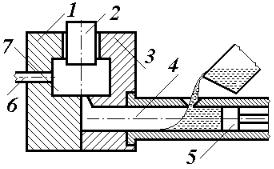

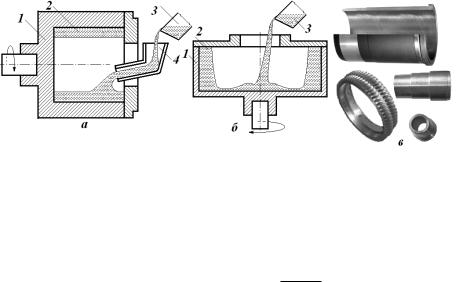

Принципиальная схема получения отливки на такой машине с горизон-

тальной камерой сжатия приведена на рис. 3.19. Пресс-форма состоит из двух Рис. 3.19. Схема литья под давлением:

1 – подвижная половина пресс-формы; 2 -

стержень, 3 - неподвижная половина пресс-формы; 4 - камера сжатия;5 - пор-

шень; 6 – выталкиватель: 7 - полость пресс-формы.

частей: подвижной 1 и неподвижной 3, которые с большим усилием прижи-

маются друг к другу. Для удобства извлечения стержни обычно располага-

ются в подвижной половине. В камеру сжатия 4 заливают жидкий металл,

67

который поршнем 5 запрессовывается в полость пресс-формы 7. После за-

твердевания металла пресс-форма раскрывается, выталкиватель 6 удаляют отливку, пресс-форму закрывают и процесс повторяется.

Струя металла подается в полость прессформы под большим давлени-

ем и скоростью, в результате чего из полости формы не успевают удалиться газы и воздух. Это приводит к образованию пор под литейной корочкой, что исключает последующую высокотемпературную термообработку.

Основные достоинства литья под давлением – высокие точность разме-

ров и качество поверхности получаемых отливок, возможность получения тонкостенных отливок и высокая производительность процесса литья, а ос-

новные недостатки – газовая пористость отливок, ограниченные габаритные размеры, низкая стойкость пресс-форм при повышении температуры заливки.

Литье под давлением применяется для получения точных тонкостен-

ных отливок из сплавов цветных металлов в серийном и массовом производ-

ствах в электротехнической промышленности, точном приборостроении, в

автомобильной промышленности (блоки цилиндров, корпуса карбюраторов,

крышки генераторов, барабаны стеклоподъемников, решетки и другие детали

(рис. 3.20).

Рис. 3.20. Автомобильные детали,

полученные литьем под давлением:

а, б – блоки цилиндров; в - решетка радиатора; г – крыльчатка насоса.

Повышенная плотность и гер-

метичность крупных тонкостенных корпусных заготовок из легкоплав-

ких сплавов получается при применении литья под низким давлением.

Для получения отливок, не имеющих газовой и воздушной пористости применяется также жидкая штамповка. В металлическую прессформу 1

(рис. 3.21), состоящую из матрицы и подвижного пуансона 3, заливают пор-

цию

68

жидкого металла 2. Пуансон медленно входит в металл и производит его выдавливание в полость формы. Металл, соприкасаясь со стенками формы,

охлаждается, затвердевает и подвергается небольшой пластической дефор-

мации, что приводит к получению детали с повышенной плотностью и по-

вышенными механическими свойствами.

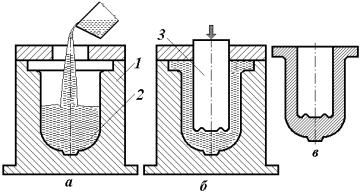

Рис. 3.21. Схема штамповки заготовок из жидкого металла:

а – заливка металла; б – вы-

давливание металла в полость формы; в – отливка: 1 - пресс-

форма; 2 -жидкий металл; 3 - подвижной пуансон.

Центробежное литье

Сущность способа заключается в том, что расплавленный металл зали-

вают во вращающуюся форму. Под действием центробежной силы металл равномерно распределяется по внутренней поверхности формы, заполняет все полости и затвердевает, образуя отливку.

Центробежные силы создают условия для направленного затвердева-

ния металла, от стенок формы, способствуя повышению плотности отливки.

При этом легкие неметаллические включения оттесняются к внутренней по-

верхности, скапливаются там и затем удаляются при механической обработ-

ке.

В зависимости от положения оси вращения формы центробежные ма-

шины делятся на машины с горизонтальной, вертикальной (рис. 3.22), а ино-

гда и наклонной осью вращения.

При использовании машины с вертикальной осью вращения отливка может получиться с параболической внутренней поверхностью, так как

помимо центробежных сил на металл действует и сила тяжести. На этих ма-

шинах получают отливки небольшой высоты (короткие втулки, кольца и дру-

гие заготовки).

69

Качество получаемых отливок зависит от скорости вращения формы.

При малой частоте вращения формы отливки получаются с пониженной плотностью, металл плохо очищается от неметаллических включений, а при очень быстром вращении увеличивается ликвация, нарушается нормальный процесс затвердевания отливки.

Рис. 3.22. Схемы центробежного ли-

тья

а - на машине с го-

ризонтальной осью вращения; б – на машине с вертикальной осью вращения; в – примеры отли-

вок; 1 – форма; 2 – жидкий металл; 3 - ковш; 4 - заливочный желоб.

На практике расчет частоты вращения формы обычно определяют по

формуле Л.С. Константинова: n 5520 ; где n - частота вращения формы,

r

мин-1; ρ - плотность сплава, т/м3; r - внутренний радиус формы, см.

Основные преимущества центробежного способа литья заключаются в получении отливок высокого качества (плотная, мелкозернистая структура),

отсутствие стержней для оформления цилиндрических отверстий, экономия металла на литниках и прибылях.

Наряду с достоинствами центробежному способу присущи и недостат-

ки. К ним следует отнести ликвацию сплавов под действием центробежных сил и повышенные припуски на механическую обработку для внутренних размеров.

Центробежное литье применяют для получения отливок, имеющих форму тел вращения (цилиндров, втулок, венцов, гильз цилиндров) и для фа-

сонных отливок сложной конфигурации.

Помимо перечисленных методов литья в настоящее время применяют-

ся и другие методы: непрерывное литье, электрошлаковое литье, литье под низким давлением, регулируемым давлением, вакуумным всасыванием и

70