- •Содержание

- •Силы, действующие в жидкости. Давление

- •Основные физические свойства жидкостей и газов

- •Плотность и удельный вес

- •Вязкость

- •Сжимаемость

- •Температурное расширение

- •Раздел 1. Основы гидростатики

- •Тема 1.1 Основы гидростатики

- •Способы измерения давления

- •Сила давления на плоскую стенку

- •Сила давления на криволинейные стенки. Плавание тел

- •Относительный покой жидкости

- •Тема 1.2 Основы гидродинамики Основные понятия и определения

- •Расход. Уравнение расхода

- •Уравнение Бернулли для струйки идеальной жидкости

- •Уравнение Бернулли для потока реальной жидкости

- •Экспериментальная (графическая) иллюстрация уравнения Бернулли

- •Основы гидродинамического подобия

- •Режимы течения жидкости

- •Течение капельной жидкости с кавитацией

- •Тема 1.3 Гидравлические машины. Общие сведения о гидросистемах

- •Гидромашины, их общая классификация и основные параметры.

- •Объемный гидропривод, принцип действия и основные понятия

- •Струйные насосы

- •Центробежные насосы

- •Коэффициенты полезного действия центробежного насоса

- •Шестеренные насосы Гидравлические машины шестеренного типа

- •Пластинчатые насосы и гидромоторы

- •Раздел 2.

- •Работа расширения или сжатия газа

- •Термодинамические процессы: изохорный, изобарный, изотермический, адиабатный, политропный

- •Адиабатный процесс

- •Политропный процесс

- •Тема 2.2 Термодинамические циклы, использование в промышленных установках.

- •Дизельные

- •Газовые

- •Газодизельные

- •Роторно-поршневой

- •Двухступенчатая холодильная машина

- •Тема 2.3 Основные элементы пневматических систем

- •Принципы построения пневмосистем

- •Раздел 3 Элементы гидравлического и пневматического привода. Комбинированные системы.

- •Список используемой литературы

Струйные насосы

Струйные насосы также относятся к динамическим насосам трения. У этих насосов отсутствуют вращающиеся части, а поток перекачиваемой жидкости перемещается за счет трения, возникающего между ним и другим (рабочим) потоком жидкости. Рабочий поток жидкости подводится к насосу извне и должен обладать достаточной энергией для обеспечения перекачки жидкости с заданными параметрами. Его можно считать условным рабочим органом данного насоса. Рабочий и перекачиваемый потоки могут быть одной и той же или разными жидкостями.

На рис. 6.1 приведена одна из возможных конструктивных схем струйного насоса. Он состоит из полости 7 для подвода перекачиваемой жидкости, сопла 2 для подвода рабочей жидкости, сопла 3 для подвода перекачиваемой жидкости, камеры смешивания 4 и диффузора 5. Рабочая жидкость под напором подводится к соплу 2, из которого вытекает с большой скоростью vx в камеру смешивания 4. Перекачиваемая жидкость из полости 1 через сопло 3 также подводится в камеру смешивания. В последней за счет трения струя рабочей жидкости увлекает перекачиваемую жидкость, обеспечивая ее нагнетание. При этом рабочая и перекачиваемая жидкости перемешиваются и образуют общий поток, движущийся со скоростью v2 (v2 < V\). Диффузор 5 необходим для преобразования кинетической энергии, которой обладает поток на выходе из камеры смешивания, в пьезометрический напор на выходе насоса, т.е. для повышения давления.

В зависимости от видов рабочих и перекачивающих жидкостей различают следующие разновидности струйных насосов: эжектор — оба потока являются жидкостями; элеватор — для рабочего потока используется жидкость, которая перекачивает пульпу (смесь жидкости с песком, шлаком и т.д.) или жидкость другой температуры (в системах отопления);

инжектор — для рабочего потока используется газ (пар), который перекачивает жидкость.

Как было отмечено, существенным преимуществом струйных насосов является отсутствие подвижных и вращающихся частей. Кроме того, они малочувствительны к загрязненным и агрессивным жидкостям. В качестве их недостатков следует отметить невысокие давления на выходе и крайне низкие КПД (η = 0,20...0,35). Струйные насосы могут быть использованы одновременно как смесители жидкости.

Рис. 6.1. Схема струйного насоса: 1- всасывающая полость; 2,3 – сопла, 4 – камера смешивания; 5- диффузор

Центробежные насосы

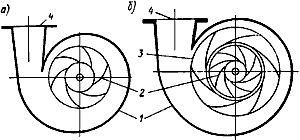

В результате воздействия рабочего колеса жидкость выходит из него с более высоким давлением и большей скоростью, чем при входе. Выходная скорость преобразуется в корпус насоса в давление перед выходом жидкости из насоса. Преобразование скоростного напора в пьезометрический частично осуществляется в спиральном отводе 1 (см. рисунок 6.2.) или направляющем аппарате 3. Несмотря на то что жидкость поступает из колеса 2 в канал спирального отвода с постепенно возрастающими сечениями, преобразование скоростного напора в пьезометрический осуществляется главным образом в коническом напорном патрубке 4. Если жидкость из колеса попадает в каналы направляющего аппарата 3, то большая часть указанного преобразования происходит в этих каналах.

Рис. 6.2. Схема насоса со спиральным отводом a — без направляющего аппарата; б —с направляющим аппаратом

Направляющий аппарат был введен в конструкцию насосов на основании опыта работы гидравлических турбин, где наличие направляющего аппарата является обязательным. Насосы ранних конструкций с направляющим аппаратом назывались турбонасосами. Наиболее распространенным типом центробежных насосов являются одноступенчатые насосы с горизонтальным расположением вала и рабочим колесом одностороннего входа. На рисунке 6.3. показана насосная установка, состоящая из центробежного насоса 3 типа НЦС, электродвигателя 5, служащего приводом для насоса и смонтированного вместе с ним на раме 6.

Рис. 6.3. Схема центробежного самовсасывающего насоса НЦС-1

Этот

насос применяется в основном для

откачивания чистой воды при разработке

котлованов под фундаменты и траншеи,

также для других подобных работ в

различных отраслях промышленности и

строительства. Насос оборудован

всасывающим рукавом 2, снабженным

фильтром 1 и напорным патрубком 4. Привод

насосов этого типа, помимо электродвигателя,

может осуществляться бензиновыми

двигателями внутреннего сгорания.

Характеристика насоса НСЦ-1 приведена

на рисунке

6.4..

Рис. 6.4. Характеристика насоса НЦС-1

Одноступенчатые

насосные установки могут быть оборудованы

насосами консольного типа — типа К (см.

рисунок 6.5.)

с приводом от электродвигателя через

соединительную муфту, предназначенными

для подачи чистой воды и других

малоагрессивных жидкостей.

Насос типа

К состоит из корпуса 2, крышки 1 корпуса,

рабочего колеса 4, узла уплотнения вала

и опорной стойки. Крышка корпуса отлита

за одно целое со всасывающим патрубком

насоса. Рабочее колесо закрытого типа

закреплено на валу 9 насоса с помощью

шпонки и гайки 5. У насосов мощностью до

10 кВт рабочие колеса неразгруженные, а

у насосов мощностью 10 кВт и выше

разгруженные от осевых усилий. Разгрузка

осуществляется через разгрузочные

отверстия в заднем диске рабочего колеса

и уплотнительный поясок на рабочем

колесе со стороны узла уплотнения.

Благодаря разгрузке снижается давление

перед узлом уплотнения вала насоса.

Рис. 6.5. Схема консольного насоса одностороннего всасывания типа К

Для увеличения ресурса работы насоса корпус (только у насосов мощностью 10 кВт и выше) и сменные корпуса (у всех насосов) защищены сменными уплотняющими кольцами 3. Небольшой зазор (0,3— 0,5 мм) между уплотняющим кольцом и уплотнитель-иым пояском рабочего колеса препятствует перетоку перекачиваемой насосом жидкости из области высокого давления в область низкого давления, благодаря чему обеспечивается высокий КПД насоса. Для уплотнения вала насоса применяют мягкий набивной сальник. Для повышения ресурса работы насоса и предотвращения износа вала в зоне узла уплотнения на вал надета сменная защитная втулка 7. Набивка сальника 6 поджимается крышкой сальника 8. Опорная стойка представляет собой опорный кронштейн 10, в котором в шарикоподшипниках 11 установлен вал насоса. Шарикоподшипники закрыты крышками. Смазка шарикоподшипников консистентная. Рабочие колеса одностороннего всасывания подвержены воздействию осевой силы, которая направлена в сторону входа жидкости в рабочее колесо. Осевая сила возникает из-за того, что расположенная против входного сечения колеса площадь A1 = π D12 / 4 передней стороны заднего диска находится под действием давления всасывания р1, а также по величине площадь задней стороны этого диска — под давлением нагнетания р2. Осевая сила Т может быть вычислена из уравнения

T = π / 4 (D12 - Ds2)(p2 - p1).

где D1 — диаметр входа в рабочее колесо; Ds — диаметр вала. В действительности осевая сила несколько меньше, чем вычисленная по этой формуле. Это объясняется тем, что, во-первых, разность давлений p2 - p1 меньше, чем полный напор насоса, так как жидкость за колесом находится во вращении, и, во-вторых, в связи с изменением направления движения жидкости в рабочем колесе от осевого к радиальному возникает противоположно направленное осевое усилие. Однако разгружающая осевая сила существенно мала по сравнению с той, которая возникает под действием разности давления на задний диск рабочего колеса. Если в одноступенчатых насосах одностороннего всасывания осевая сила может быть надежно воспринята упорным подшипником, то это будет самым экономичным решением. В противном случае необходимо принять меры для уменьшения осевой силы, действующей на упорный подшипник. Это уменьшение может быть достигнуто только при понижении КПД насоса.

Характеристика центробежного насоса

Основное уравнение центробежного насоса может быть использовано для получения его характеристики. Характеристикой насоса принято называть графическую зависимость его действительного напора от подачи H=f(Q), построенную при постоянной частоте вращения п рабочего колеса. Она во многом определяет эксплуатационные свойства насоса и является важнейшим показателем его работы.

(6.1)

(6.1)

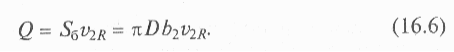

Скорость v2R нормальна к цилиндрической поверхности S6 = nDb22 , которая является сечением потока, выходящего из рабочего колеса, и поэтому связана с подачей насоса известной зависимостью:

(6.2)

(6.2)

Тогда:

Подставив это выражение для v2R в формулу (6.1)

а с учетом известного соотношения для окружной скорости U2 = w(D/2 окончательно получим для теоретического напора насоса с бесконечным числом лопаток:

Прежде всего необходимо учесть, что рабочее колесо имеет конечное число лопаток и каждая лопатка обладает определенной толщиной (см. первое допущение). Наиболее просто это сделать, введя безразмерный коэффициент влияния числа лопаток kz. Тогда значение теоретического напора Hт учитывающее влияние лопаток, определится по формуле

(6.3)

(6.3)

Величина Нт представляет собой напор, который создавался бы при отсутствии потерь напора внутри насоса. Коэффициент kz можно считать постоянным для данного насоса, так как он зависит от числа лопаток, соотношения радиусов R1/R2 и угла наклона лопаток на выходе р2.

Необходимо иметь в виду, что при р2 = 90" тригонометрическая функция ctg меняет знак, а при р2 > 90" можно получить значительно большие напоры. Однако у современных насосов р2 находятся м диапазоне 15...40°, так как при больших углах возрастают абсолютные скорости движения жидкости, резко увеличиваются гидравлические потери и падает коэффициент полезного действии насоса.

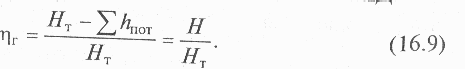

Далее необходимо учесть снижение напора из-за гидравлических потерь энергии в проточной части насоса. Действительный напор насоса H меньше теоретического Нт на суммарную потерю напора Σhпот:

H=Hт-Σhпот (6.4)

Представленная зависимость имеет минимальное значение при Q = Q0. Этот режим является расчетным, и векторы скоростей жидкости в насосе направлены по касательным (или близким к ним траекториям) к обтекаемым поверхностям (лопаткам колеса, спиральному отводу и др.). При отклонении Q от Qo условия обтекания ухудшаются, возникают дополнительные вихреобразования и растут потери энергии.

Имея зависимость Σhпот =f(Q) и пользуясь формулой (6.4), получим действительную характеристику насоса. Такой вид имеют характеристики всех лопастных насосов (центробежных, осевых и диагональных). Необходимо указать, что соотношение действительного Н и теоретического Нт напоров учитывает гидравлические потери в проточной части насоса и представляет собой его гидравлический КПД:

(6.5)

(6.5)