- •1 Геологическое строение месторождения

- •1.1 Краткая геологическая характеристика месторождения

- •4 Технологическая часть

- •1 Геологическое строение месторождения

- •1.1 Краткая геологическая характеристика месторождения [1]

- •Четвертый эксплуатационный объект .

- •4 Технологическая часть

- •В приведенные выше формулы входит коэффициент теплопередачи в окружающую среду, зависящий от способа прокладки газопровода. Для подземной прокладки газопровода его можно определить по формуле

- •Такое снижение температуры обеспечивает концентрация метанола:

- •Из уравнения (54) получаем

- •Подставляем (54) в (55) и получаем

- •Растворимость метанола в конденсате рассчитывается по формуле

Четвертый эксплуатационный объект .

Четвертый эксплуатационный объект объединяет группу пластов БУ12(1), БУ13 и БУ14, газоконденсатные залежи которых распространены на Южном куполе месторождения (УКПГ-1В) и Центральной приподнятой зоне (УКПГ-2В и 5В) и разделяются седловиной между зонами УКПГ-1АВ и УКПГ-2В.

С начала разработки из объекта отобрано 69,98 млрд.м³ пластового газа и 10,327 млн.т нестабильного конденсата, в том числе:

- УКПГ-1АВ – 39,82 млрд.м³ и 6,402 млн.т;

- УКПГ-2В – 23,81 млрд.м³ и 3,085 млн.т;

- УКПГ-5В – 6,35 млрд.м³ и 0,804 млн.т.

Накопленная добыча отсепарированого газа по залежи составляет 6319 млрд.м³ и нестабильного конденсата – 15,626 млн.т.

В целом, отборы газа по площади несколько ниже проектных, максимальная выработка приходится на зоны УКПГ-1АВ и УКПГ-2В.

4 Технологическая часть

4.1 Общая характеристика комплекса по добыче, сбору и промысловой подготовке газа валанжинских залежей УНГКМ [2]

Технологический комплекс по добыче, сбору и промысловой подготовке газа валанжинских залежей включает следующие основные объекты:

1) скважины, объединенные в кусты;

2) систему газосборных коллекторов-шлейфов;

3) здание переключающей аппаратуры с системой распределения подачи метанола в шлейфы;

4) установку низкотемпературной сепарации (НТС).

На УКПГ валанжинских залежей используется блочное высокопроизводительное оборудование, разработанное ЦКБН. Производительность технологических линий - 5 млн.м³ газа в сутки, на УКПГ-1АВ предусмотрена опытная линия N7 производительностью 10 млн.м³ газа в сутки. Испытания опытной линии показали, что при максимальном расходе газа по технологической линии наблюдался массовый вынос конденсата.

Для более эффективного использования пластовой энергии на технологических линиях проектом предусмотрены турбодетандерные агрегаты. Для охлаждения газа в схеме НТС используются кожухотрубчатые теплообменники, работающие в условиях гидратообразования.

Для отделения от конденсата водометанольной смеси на каждой из двух ступеней сепарации используются разделители конструкции ЦКБН. В качестве низкотемпературного используется вертикальный сепаратор со специальными насадками. С целью увеличения извлечения из газа углеводородов С3+ ÷ С5+ проектом предусмотрен впрыск нестабильного конденсата на вход сепаратора 2-й ступени.

Аппаратное оформление технологических линий на разных УКПГ различается, однако технологическая схема подготовки газа по существу единая для всех четырех УКПГ.

На рисунке 1 представлена принципиальная схема технологической линии НТС газа.

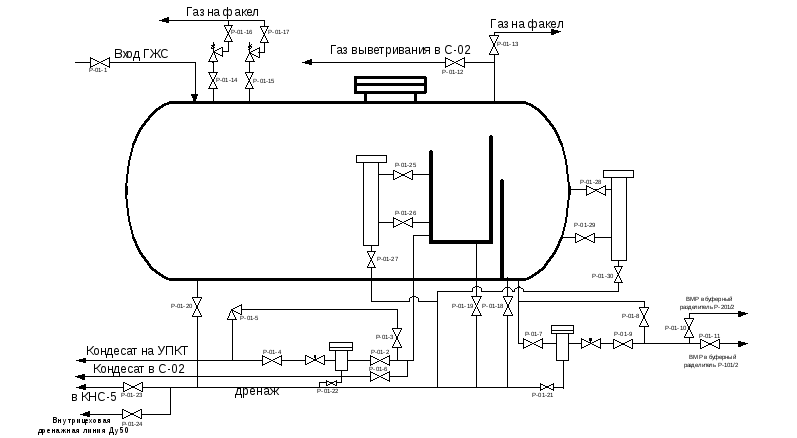

Газ из коллектора ЗПА поступает в первичный сепаратор С-1, где происходит отделение капельной жидкости и механических примесей. Жидкая фаза (нестабильный конденсат и водометанольный раствор) поступает в трехфазный разделитель Р-1 (рисунок 2).

Очищенный от капельной влаги и механических примесей газ из первичного сепаратора С-1 направляется в теплообменник Т-1, где охлаждается за счет холода обратного потока газа, идущего по межтрубному пространству. В теплообменник Т-1 предусматривается возможность подачи метанола. Из теплообменника Т-1 газ поступает в промежуточный сепаратор С-4, где от газа отделяется выделившийся при охлаждении конденсат и водометанольный раствор (ВМР). Жидкость из С-4 выводится в разделитель Р-1. Таким образом, по проектной схеме в трехфазный разделитель поступает жидкость из сепараторов С-1 и С-4.

Далее газ из С-4 проходит трубное пространство теплообменника Т-2, где охлаждается за счет холода обратного потока газа из низкотемпературного сепаратора С-2.

Перед теплообменником Т-2 (и непосредственно в него) предусматривается подача метанола. Для регулирования тепловых режимов работы технологической линии используются байпасы (по сухому газу) теплообменников Т-1 и Т-2. Из теплообменника Т-2 охлажденный газ дросселируется на регулируемом штуцере (или на эжекторе) и охлаждается за счет дроссель-эффекта.

Далее газ поступает в низкотемпературный сепаратор С-2, где от него отделяется жидкая фаза (углеводородный конденсат и водный раствор

Рисунок 1 – Принципиальная схема технологической линии на НТС газа

Рисунок 2 – Разделитель Р-1

метанола). Жидкость из сепаратора С-2 через фильтр, клапан - отсекатель и клапан-регулятор уровня поступает в разделитель Р -2 (рисунок 3).

Осушенный газ из низкотемпературного сепаратора С-2 проходит по межтрубному пространству теплообменников Т-2 и Т-1, где нагревается и поступает в блок хозрасчетного замера. Далее, в холодное время года, газ может направляться в аппарат воздушного охлаждения (АВО), а в летний период осушенный газ, минуя АВО, выводится непосредственно во внутрипромысловый газовый коллектор.

Давление газа в технологической нитке установки НТС поддерживается регулятором давления, установленном в узле хозрасчетного замера газа (УЗГ).

Согласно технологическому проекту углеводородный конденсат в смеси с ВМР из сепараторов С-1 и С-4 объединяется и подается в два параллельно работающих разделителя Р-1, в которых происходит разделение конденсата и газа от насыщенного метанола и выветривание растворенного в жидкости газа. Насыщенный метанол выводится из каждого разделителя Р -1. Углеводородный конденсат, в смеси с метанолом из низкотемпературного сепаратора С-2, поступает в разделитель Р-2, где происходит отделение конденсата от насыщенного метанола и выветривание растворенного в жидкости газа. Насыщенный метанол из Р-1 и Р-2 объединяется и общим потоком подается на установку стабилизации конденсата. Согласно проекту, утилизация ВМР со всех УКПГ предполагалась посредством строительства централизованной установки регенерации метанола. Фактически строительство этой установки даже не начиналось, а использование ВМР (особенно из Р-2) осуществляется в настоящее время по другим технологическим схемам: регенерации (на УКПГ - 1АВ и 2В), циклической (на 5В и 8В), ингибирования сеноманских газосборных сетей.

Рисунок 3 - Разделитель Р-2

4.2 Осложнения в работе газоконденсатных промыслов [3]

При изучении опыта эксплуатации газоконденсатных промыслов УНГКМ были детально проанализированы причины основных технологических осложнений в системе добычи-сбора газа и на УКПГ. Был проведен статистический анализ отказов и аварийных ситуаций и выявлены основные, объективные и субъективные факторы. При этом предложен ряд организационно-технических мероприятий, позволяющих повысить технологический уровень и поднять культуру производства.

Анализ причин нарушения режимов работы технологических установок НТС показывает, что основные из них связаны с образованием гидратов в теплообменных аппаратах, фильтрах, системах автоматического контроля и регулирования. Гидратообразование нарушает естественный режим работы оборудования, трубопроводов и контрольно-измерительных приборов, вызывает закупорку труб и технологических каналов. Так, например, гидратообразование в уровнемерных устройствах технологических аппаратов приводит к залипанию подвижных деталей или залеганию буйковых устройств в гидратной массе, отказу системы автоматического удаления жидкости и переполнению емкостных аппаратов. Так, переполнение сепараторов сопровождается повышенным уносом конденсата в газопровод с газом сепарации, а переполнение разделителей – выносом водометанольного раствора (ВМР) с конденсатом в конденсатопровод.

Часто последствиями гидратообразования на УНТС становится повреждение и разгерметизация трубок, деформация и разгерметизация перегородок в рекуперативных теплоообменниках «газ – газ».

При недостаточности ингибирования гидратные пробки способны полностью перекрыть сечение трубопроводов, заполнить полости трубных пучков теплообменников, полости сепараторов, и таким образом, привести к аварийной остановке технологической установки.

Опасность, связанная с гидратообразованием в технологических системах газоконденсатного промысла, также связана с тем, что при возможном разогреве загидраченного участка разложение гидратной пробки сопровождается выделением большого количества газа и созданием аномально высокого давления в замкнутых полостях, если разогреваемый участок ограничен со всех сторон плотными гидратными массами. Это вызывает деформацию и повреждение деталей трубопроводов и оборудования, что часто приводит к резкой разгерметизации и взрывному выбросу газа.

Также наиболее часто встречающимися неполадками, связанными с гидратообразованием на УНТС, являются отказы контрольно-измерительных приборов (уровнемеров, манометров, перепадомеров...), вызываемые закупорками импульсных каналов и залеганиями подвижных деталей в массе гидратной «каши».

Отказы и снижение коэффициента теплопередачи теплообменного оборудования связаны с образованием слоя гидратов на внутренней поверхности трубок и полного закупоривания большей части трубок трубного пучка. К примеру, на кожухо-трубчатых рекуперативных теплообменниках Т-1 и Т-2 при закупоривании гидратной массой рабочих каналов трубок возникает чрезмерный перепад давления на перегородках входных колпаков, которые от этого деформируются и теряют герметичность.

На газоконденсатных промыслах ежегодно проводятся ремонтно-профилактические и ремонтно-восстановительные работы на сепарационном и теплообменном оборудовании, у которых повреждены рабочие тарелки, центробежные или сетчатые сепарационные элементы, перегородки и теплообменные трубки. Все эти работы связаны с огромными затратами трудовых, материальных и финансовых ресурсов, в связи с чем и была предпринята работа по поиску эффективных путей надежного предотвращения гидратообразования в УНТС.

Был сделан анализ многочисленных методик расчета равновесных параметров гидратообразования, выявлены их некоторые недостатки (в частности, можно отметить сложность методик, основанных на аппарате статистической термодинамики, часто имеет место повышенная погрешность расчета), а также предложены пути их преодоления. При этом оказалось целесообразным разработать упрощенную инженерную методику, специально адаптированную к природным газам, характерным именно для Уренгойского месторождения и в которую учтены возможности внесения в дальнейшем некоторых дополнительных корректив с учетом промысловых данных. Об этом будет сказано ниже.

Другим опасным фактором, имеющим место при эксплуатации газовых и газоконденсатных промыслов, является разрушение призабойной зоны пласта.

Разрушение призабойной зоны обусловлено деструкцией цементирующего материала пласта-коллектора в прискважинной объеме. Этот процесс на поздних стадиях разработки начинается с момента фильтрации 400 млн.м³ газа через каждый метр вскрытой мощности пласта и сопровождается выносом из скважин частиц разрушенной пластовой породы вместе с пластовой продукцией и обрушением несущего каркаса коллектора вокруг скважины. Данный фактор имеет очень опасные последствия для эксплуатации промысла и усугубляется наличием в пластовой продукции минерализованной пластовой воды и повышенными скоростями потока газа в трубопроводах из-за снижения давления, т.к. приводит к гидроабразивной эрозии запорно-регулирующей арматуры, труб и соединительных деталей. При длительной эксплуатации газового промысла в условиях выноса пластовой породы в критических узлах технологической схемы наблюдается предельное утонение стенок труб и корпусных деталей, их разгерметизация и взрывной выброс газа под высоким давлением. Кроме того, при непрерывном поступлении с газом пластовой породы, ее масса заполняет застойные зоны аппаратов, трубопроводов и уровнемеров, образуя плотные каменистые пробки, что приводит к снижению технических характеристик оборудования и, в конце концов, к потере их работоспособности.

По мере истощения газовой залежи происходит подъем газо-водяного контакта и в определенный момент начинается поступление пластовой воды в скважину. Это вызывает ее накопление на забое и при низких скоростях газа на башмаке НКТ обуславливает «захлебывание» низа НКТ и самозадавливание скважины. В условиях низких дебитов и сильного охлаждения газа возможно гидратообразование в НКТ и стволе скважины, особенно в зоне многолетнемерзлых грунтов.

Продукция газоконденсатных залежей, даже при фильтрации в пласте, находится в двухфазном состоянии. Т.е. при любом изменении параметров системы происходит сдвиг фазового равновесия, что, как правило, приводит к конденсации тяжелых углеводородов. Поэтому эксплуатация всех систем газоконденсатного промысла осуществляется в условиях двухфазного потока «газ + конденсат».

В начальный период разработки месторождения, когда выпадение конденсата в пласте было минимальным, а высокие дебиты скважин и достаточный избыток пластового давления обеспечивали вынос жидкой фазы в капельно - диспергированном виде, существенных осложнений не наблюдалось.

При дальнейшей эксплуатации УНГКМ накопление конденсата на забое скважин стало причиной их частой остановки из-за явления самозадавливания. Для обеспечения выноса конденсата из забоя на УНГКМ предпринимались различные меры:

1) замена лифтовых колонн на трубы меньшего диаметра;

2) введение через НКТ в забой пенообразующих составов в виде медленно растворяющихся цилиндрических брикетов.

Предложен также способ подачи через затрубное пространство на забой пенообразующих составов в виде присадки в метанол, что позволит одновременно обеспечить антигидратное ингибирование лифтовой колонны и вынос жидкости с забоя.

На поздних этапах разработки НГКМ насыщение пористого коллектора жидкой фазой привело к снижению фазовой проницаемости для газа и падению продуктивности скважин. Для компенсации данного фактора приходилось увеличивать депрессию на пласт, снижая устьевые и забойные давления, что еще более усиливало процесс выпадения конденсата.

Данный фактор стал основной причиной повышенной дифференциации скважин по величине динамического давления на устье и еще более затруднил эксплуатацию малодебитных скважин в условиях кустового и коллекторного сбора газа. В частности, стало невозможно централизованно ингибировать все скважины куста из-за высокой разницы в устьевых давлениях. Для компенсации интерференции скважин с различными устьевыми параметрами автором были разработаны различные способы:

1) раздельно-групповое подключение ГСК к ниткам УНТС;

2) применение индивидуальных скважинных блоков регулирования расхода ингибитора.

В условиях выпадения и выноса конденсата имеет также место фактор неравномерности распределения жидкой фазы по технологическим линиям УНТС, который приводил к перегрузке по жидкости первичных сепараторов (поз. С-1) на «тупиковых» линиях. Это вызвано тем, что большая часть нестабильного конденсата (5060 %) выделяется в первичных сепараторах (поз. С-1), незначительное количество - в промежуточном (поз. С-4) и остальная часть - в низкотемпературном сепараторе (поз. С-2).

Наличие в технологической схеме промежуточных сепараторов (поз. С-4) позволяет в определенной степени устранять негативное влияние неравномерности по количеству жидкой фазы на дальнейший процесс низкотемпературной сепарации газа, поскольку в сепараторах С-4 происходит улавливание жидкости, унесенного потоком газа из первичных сепараторов, а также жидкости, образовавшейся в теплообменниках Т-1.

Проведенное институтом «ТюменНИИгипрогаз» детальное обследование работы промежуточных сепараторов показало, что количество нестабильного конденсата, выделяющегося в С-4 составляет всего 6 8 г/м³. Это в значительной степени связано с тем, что из-за наличия запаса по давлению при фактически реализуемых технологических режимах в теплообменнике Т-1 температура газа снижается незначительно (примерно на 10 С). Удельный выход нестабильного конденсата в целом по УКПГ и в сепараторе С-2 по данным замеров и соответствующих расчетов, проведенных институтом «ТюменНИИгипрогаз», показывают, что снижение температуры сепарации газа с –10 С до –30 С приводит к увеличению выхода конденсата до 40 г/м³.

Таким образом, установлено, что в промежуточном сепараторе С-4, с учетом реальных возможностей охлаждения сырого газа в теплообменнике Т-1, выделяется от 0 до 20 г/м³ нестабильного конденсата, а в низкотемпературном сепараторе С-2 - в пределах 70 140 г/м³ (в том числе углеводородов, сконденсировавшихся в теплообменнике Т-2 - до 3050 г/м³). Для борьбы с явлением неравномерности загрузки первичных сепараторов был предложен способ реконструкции входных распределительных трубопроводов УНТС, выполнив их с Т-образным разветвлением.

Как известно, II- й объект разработки валанжинских отложений УНГКМ имеет развитые нефтяные оторочки, вовлеченные в опытно-промышленную эксплуатацию. При выработке запасов газа в газоконденсатной части залежи происходит расформирования краевых зон нефтяной оторочки и начинается миграция нефти к добывающим скважинам газоконденсатного промысла. Высокопарафинистая нефть, попадая с продукцией газоконденсатных скважин на установки низкотемпературной сепарации, вызывает дополнительные осложнения, проявляющиеся в виде отложений парафина в холодных зонах теплообменного оборудования. При нормальном течении технологического процесса это никак не проявляется, но при существенном ухудшении работы первичных сепараторов начинается вынос жидкости из сепаратора С-1. Теплообменники Т-1 немедленно реагируют на это снижением теплопередачи, вплоть до потери пропускной способности и полной остановки технологической нитки.

4.3 Проведение комплексных исследований работы технологического оборудования с целью оптимизации режима эксплуатации

4.3.1 Анализ эффективности работы низкотемпературных сепараторов УКПГ валанжинских залежей [4]

Основным показателем эффективности работы технологического оборудования являются общие потери С3+В, С5+В с газом сепарации, поступающим в газопровод.

Общие потери конденсата складываются из потерь конденсата в капельном виде и потерь в паровой фазе.

Средневзвешенные по расходу газа общие потери конденсата в г/м³ газов сепарации по УКПГ валанжинских залежей за 2002 год составили (таблица 4):

Таблица 4 – Средневзвешенные потери конденсата в г/м³ газов сепарации по УКПГ валанжинских залежей за 2002 год

|

УКПГ |

С3+В |

С5+В |

|

УКПГ-1АВ |

7,8 |

60,73 |

|

УКПГ-2В |

7,97 |

65,77 |

|

УКПГ-5В |

9,48 |

62,21 |

|

УКПГ-8В |

7,12 |

54,39 |

|

Средн.по УНГКМ |

8,1 |

60,77 |

Потери конденсата в паровой фазе зависят:

1) от состава поступающего углеводородного сырья;

2) от термодинамического режима работы НТС;

3) от расхода газа по технологической линии;

4) от целостности трубчатого пучка в теплообменниках.

В случае нарушения герметичности трубчатого пучка «жирный» газ поступает в магистральный газопровод, минуя НТС.

Потери конденсата в капельном виде зависят:

1) от состояния сетчатого слоя (при проектной конструкции НТС) и от целостности сепарационной тарелки (в случае модернизации ЦКБН);

2) от расхода, давления и температуры газа (т.е. от скорости газа в низкотемпературном сепараторе).

В течение 2002 года лабораторией добычи, подготовки и переработки газа и конденсата проводились отборы проб газов сепарации и нестабильного конденсата, определялся унос капельной жидкости с газами сепарации по всем технологическим линиям УКПГ валанжинских залежей, с периодичностью: один раз в месяц - газы сепарации с каждой технологической линии и два раза в месяц нестабильный конденсат с каждого УЗК. Результаты хроматографического анализа газов сепарации, нестабильного конденсата, общих потерь С3+В, С5+В с газами сепарации, средневзвешенных по расходу газа потерь С3+В, С5+В представлены в таблице 4. С целью определения эффективности работы низкотемпературных сепараторов определялся унос капельной жидкости газом сепарации при различных расходах газа.

В качестве основного прибора используется каплеотделитель УГМК - 3, модернизированный НТЦ ООО Уренгойгазпром и снабженный фторопластовым фильтром, теплоизоляцией, метанольницей и счетчиком РГ - 40. Разработанная совместно НТЦ ООО Уренгойгазпром и лабораторией подготовки газа НПО Тюменгазтехнология «Временная методика определения конденсата С5+В в капельном виде с газом сепарации валанжинских залежей УКПГ Уренгойского месторождения» предназначена для определения эффективности работы низкотемпературных сепараторов и устанавливает порядок определения уноса капельного углеводородного конденсата с газом сепарации, а так же описывает методы и приборы, используемые при определении. К несомненным достоинствам данной методики и аппаратурного оформления следует отнести также и то, что используемый в данной методике способ измерения уносов на нескольких скоростях газа через пробоотборник позволяет не устанавливать конкретно в каждом измерении скорость, соответствующую условиям изокинетичности, что дает значительный выигрыш во времени и повышает точность на данном этапе измерений.

4.3.2 Анализ работы теплообменников первой и второй ступеней сепарации на УКПГ валанжинских залежей [2,4]

Для снижения температуры конденсатосодержащего газа в процессе сепарации используются рекуперативные теплообменники, хладагентом в которых является газ сепарации. Технологические линии установки НТС всех валанжинских залежей имеют в своем составе по два последовательно установленных теплообменника конструкции ЦКБН типа 4-1000 -160/88-9М-1. Для предотвращения гидратообразования в межтрубное пространство теплообменников предусмотрена подача метанола. Проектом предусмотрена производительность теплообменников по газу 5 млн.м³/сутки при охлаждении теплового потока газа на 30 - 35 % и нагреве холодного потока при этом до 10-12 0С. Условный дроссельный эффект (отношение разности между температурами конденсатосодержащего газа - пластовой смеси на входе в сепаратор I ступени и газа сепарации на выходе из низкотемпературного сепаратора к разнице давлений между этими аппаратами), в норме, должен составлять 9,5 0С/МПа.

Как показала практика эксплуатации, теплообменники являются «узким местом» в работе технологических линий НТС. Подача метанола в теплообменники в необходимом количестве для предотвращения гидратообразования не гарантирует безгидратный режим их эксплуатации ввиду неравномерного распределения метанола в потоке газа, поступающем в трубное пространство. Достаточно часто происходит загидрачивание отдельных участков в теплообменной поверхности, что в свою очередь приводит к необходимости направлять часть теплового потока по байпасу, минуя теплообменник, в низкотемпературный сепаратор. Байпасирование как теплого, так и холодного потоков газа применяется и при других технологически необходимых причинах.

В течение 2002 года лабораторией добычи, подготовки и переработки газа и конденсата НТЦ ООО «Газпром добыча Уренгой» проводились работы по определению эффективности работы теплообменников Т-1 и Т-2 (первой и второй ступеней сепарации) УКПГ валанжинских залежей. Проводились замеры температуры газа сепарации ртутными термометрами на входе и выходе теплообменников Т-1 и Т-2, а также сепараторов С-1, С-2, С-4 по технологическим линиям. В этих же точках проводились замеры давления газа. Пробы газов сепарации отбирались на узлах замера газа. Составы газов сепарации определялись путем хроматографического анализа проб. По данным, полученным в результате замеров, проведены расчеты коэффициентов теплопередачи теплообменников Т-1 и Т-2, площади теплообменов, условный дросcель - эффект, тепловые нагрузки на теплообменники. Полученные данные о коэффициентах теплопередачи, рабочих поверхностях теплообмена, а также коэффициентах условного дроссель - эффекта позволили построить диаграммы, с помощью которых можно прогнозировать режим работы УКПГ валанжинских залежей (средневзвешенная температура в конечной ступени сепарации Тнтс, Рвх., Рнтс) Приложение В.

Температура газа в конечном низкотемпературном сепараторе зависит от перепада давления между первичным и низкотемпературным сепараторами (Рвхода в С-1 и Рнтс) и эффективностью работы теплообменного оборудования.

Основным параметром, характеризующим работу теплообменного оборудования, является коэффициент условного дроссель-эффекта, который зависит от состояния теплообменного оборудования.

Проводилось сопоставление параметров работы ряда технологических ниток УКПГ валанжинских залежей с байпасами по теплообменникам и без них. Результаты исследований приведены в таблице 5.

Такое сопоставление дает возможность выявить степень их воздействия на характер распределения тепловых нагрузок между последовательными рекуперативными теплообменниками Т-1 и Т-2 и, соответственно, на тепловые режимы работы технологических ниток.

Таблица 5 - Сопоставление параметров работы т.н. с байпасами по теплообменникам Т-1 и Т-2 и без байпасов

|

УКПГ |

Номер т. н. |

Плотность г.с., кг/м³ |

Расход газа по т.н., т.,м³/час |

Рнтс,

МПа |

Тнтс,

0С |

Коэф. недорекуперации, 0С |

Усл.дроссельэфф., 0С/МПа |

Поверхность теплообмена теплообменников Т-1, Т-2, м2

|

Состояние байпаса | |

|

|

|

|

|

|

|

|

|

F-1 |

F-2 |

|

|

1B |

1 |

07452 |

211 |

7,2 |

-29 |

4 |

1,23 |

1358 |

978 |

откр. |

|

|

1 |

07452 |

211 |

7,2 |

-30 |

3 |

1,26 |

1566 |

991 |

закр. |

|

|

4 |

07479 |

193 |

6,9 |

-28 |

4 |

1,2 |

1368 |

791 |

откр. |

|

|

4 |

07479 |

193 |

6,9 |

-31 |

11 |

1,26 |

971 |

658 |

закр. |

|

|

5 |

07353 |

194 |

6,6 |

-29 |

4 |

1,12 |

1380 |

769 |

откр. |

|

|

5 |

07353 |

194 |

6,6 |

-31 |

2 |

1,16 |

2126 |

682 |

закр. |

|

|

7 |

07431 |

251 |

7,1 |

-29 |

5 |

1,24 |

1398 |

830 |

откр. |

|

|

8 |

07431 |

251 |

7,1 |

-30 |

5 |

1,27 |

1398 |

845 |

закр. |

|

2В |

1 |

07368 |

182 |

5,2 |

-31 |

6 |

1,21 |

2639 |

589 |

откр. |

|

|

1 |

07368 |

182 |

5,2 |

-33 |

7 |

1,26 |

2666 |

850 |

закр. |

|

|

2 |

07335 |

179 |

5,4 |

-28 |

8 |

1,25 |

1676 |

274 |

откр. |

|

|

2 |

07335 |

179 |

5,4 |

-28 |

9 |

1,35 |

1879 |

702 |

закр |

|

8B |

1 |

0.7345 |

143 |

6,9 |

-30 |

4 |

1,3 |

1327 |

884 |

откр. |

|

|

1 |

0.7345 |

143 |

6,9 |

-30 |

4 |

1,3 |

1327 |

941 |

закр. |

|

|

2 |

0.7324 |

170 |

6,3 |

-27 |

2 |

1,11 |

2236 |

781 |

откр. |

|

|

2 |

0.7324 |

170 |

6,3 |

-28 |

1 |

1,09 |

2669 |

788 |

закр. |

|

|

4 |

0.7326 |

188 |

6,4 |

-27 |

5 |

1,09 |

1214 |

733 |

откр. |

|

|

4 |

0.7326 |

188 |

6,4 |

-28 |

4 |

1,11 |

1357 |

1115 |

закр. |

|

|

6 |

0.7306 |

142 |

6,4 |

-29 |

16 |

1,16 |

389 |

638 |

откр. |

|

|

6 |

0.7306 |

142 |

6,4 |

-32 |

11 |

1,2 |

844 |

618 |

закр. |

Сопоставление параметров работы технологических ниток с открытыми и закрытыми байпасами показывает, что при закрытых байпасах условный дроссель-эффект возрастает на 0,03 - 0,06 0С/МПа, температура в низкотемпературном сепараторе снижается на 1-4 0С, что говорит о более эффективной работе технологической нитки с закрытыми байпасами.

На УКПГ валанжинских залежей давление в низкотемпературном сепараторе ограничивается:

1) давлением в межпромысловом коллекторе;

2) давлением в начале конденсатопровода УКПГ- ЗПГК необходимым для обеспечения входных давлений на ЗПГК не ниже 3,3 - 3,5 МПа; а также желательно, чтобы давление в НТС не было ниже давления максимальной конденсации - примерно 5,5 МПа.

Давление в НТС должно быть на 0,2 - 0,3 МПа выше давления в магистральном газопроводе, Существующие давления в магистральном газопроводе в районе УКПГ валанжинских залежей позволяют, при необходимости, держать давления в НТС минимально возможными по ограничению работы конденсатопровода.

На диаграммах представлены зависимости Тнтс от различных входных давлений при давлении в НТС минимально возможным, существующей средней входной температуре газа и трех коэффициентах условного дроссель -эффекта - максимальном, среднем и минимальном для данных УКПГ.

4.4 Разработка и внедрение модернизаций агрегатов трехступенчатой сепарации (низкотемпературной ступени) [2]

Одним из актуальных вопросов при эксплуатации установок промысловой подготовки газа и газового конденсата в условиях постоянно снижающегося давления является поддержание достигнутого уровня добычи газа и газового конденсата. При этом необходимым условием остается обеспечение кондиций газа в соответствии с требованиями ОСТ 51.40 - 93 при минимальных потерях углеводородов и минимальных затратах материально-технических ресурсов.

На УКПГ валанжинских залежей в настоящее время обеспечивается безусловное соблюдение требований ОСТ 51.40 - 93.

С 1991 г. по настоящее время проведены модернизации и их испытания на шести низкотемпературных сепараторах (УКПГ - 2В - т.н.1,4; УКПГ - 1АВ - т.н.3,4,6; УКПГ - 5В - т.н.1).

4.4.1 Реконструкция сепаратора II ступени НТС т. н. N 1 УКПГ-2В

Для решения проблемы снижения общих потерь конденсата ООО «Газпром добыча Уренгой» совместно с ЦКБН проведена реконструкция сепаратора второй ступени НТС первой технологической линии на УКПГ-2В Уренгойского НГКМ, выполнена переобвязка этой линии для обеспечения подачи в сепаратор второй ступени конденсата из первой ступени сепарации с целью апробации модели процесса НТА и установлена, взамен коагуляционной насадки, сепарационная тарелка с элементами ГПР 515.

Низкотемпературный сепаратор серийной конструкции, установленный на УКПГ-2В разработан в 1982 г. Сепаратор представляет собой вертикальный цилиндрический аппарат D 2400, внутри которого на входе установлен коагулятор-1 мелкодисперсного аэрозоля, служащий для укрупнения капель, и сетчатый отбойник перед штуцером входа газа; уровень жидкости защищен от вторичного уноса просечно - вытяжным листом - 3. Данная конструкция обеспечивает эффективную очистку газа при производительности до

208 т.м³/час в диапазоне изменения давления 5,5-7,5 МПа. При снижении рабочего давления ниже расчетного или увеличении производительности данная конструкция не обеспечивает качественной очистки газа, потери конденсата существенно увеличиваются. Для обеспечения эффективной очистки газа при повышенной производительности или снижении рабочего давления ниже 5,5 МПа необходима модернизация сепаратора С-2.

На основании выполненных ЦКБН опытных и экспериментальных работ была предложена модернизация серийного сепаратора на базе новых центробежных сепарационных элементов с рециркуляцией газа (рисунок 4.4).

Суть модернизации заключалась в следующем. В сепараторе, у входа газа в аппарат, установлен новый узел входа газа, обеспечивающий предварительный съем жидкости и последующую коагуляцию мелкодисперсного аэрозоля. Вместо сетчатого отбойника смонтирована тарелка с сепарационными элементами ГПР 515.00.000 в количестве 83 шт.

Под сепарационной тарелкой, на расстоянии 600 мм от нее, смонтирована ситчатая тарелка. Для подачи конденсата на сетчатую тарелку смонтирована труба. Каждая из тарелок оснащена трубами для слива конденсата в сборник жидкости; над уровнем вместо просечного листа смонтирован защитный лист.

Перед сепаратором установлен узел впрыска. Аппарат работает следующим образом. Газожидкостный поток попадает на узел входа, где происходит предварительная очистка газа. Предварительно очищенный газ поступает на коагулятор, где происходит укрупнение мелких капель жидкости. Газ вместе с укрупненными каплями жидкости поступает в аппарат в тангенциальном направлении. За счет вращения в полости аппарата часть капель жидкости переносится на стенку аппарата и стекает в сборник жидкости. Газожидкостный поток, уже с меньшим содержанием жидкости, поступает на ситчатую тарелку. Для улучшения контактирования предварительно очищенного газа на ситчатую тарелку подается конденсат в заданном количестве. Ситчатая тарелка работает в режиме барботажа, поэтому часть конденсата попадает на сепарационную тарелку, где происходит очистка газа.

При работе в «сухом» режиме (без подачи конденсата) ситчатая тарелка выполняет роль распределителя, что для сепаратора не является обязательным. Отсепарированный в центробежных элементах конденсат, а также конденсат с ситчатой тарелки, по сливным трубам попадает в сборник жидкости, откуда выводится на дальнейшую обработку.

Рисунок 4 - Сепаратор С-2

В 1991-1996 гг. были проведены многочисленные исследования модернизированной технологической нитки N1 УКПГ-2В.

Целью проведенных работ являлось:

1) определение максимальной производительности сепаратора по газу при существующих условиях эксплуатации с подачей в газ конденсата с первой ступени сепарации и без нее;

2) определение места впрыска конденсата;

3) определение оптимального количества впрыскиваемого конденсата;

4) оценка количества дополнительно извлекаемого конденсата за счет абсорбции.

Проведенные испытания показали следующее:

1) максимальная эффективная производительность сепаратора соответствует расходу газа 260 тыс.м³/час при давлении 5,8 МПа, с выносом С5+В не более 0,03 г/м³;

2) впрыск конденсата, осуществляемый в процессе испытаний в трубопровод перед С-2 не снижает эту величину производительности;

3) впрыск конденсата на ситчатую тарелку по результатам испытаний не представляется целесообразным из-за повышения выноса конденсата.

Испытаниями установлена максимальная производительность сепаратора 265 тыс.м³/час при давлении 5,8 МПа (283 тыс.м³/час при 6,9 МПа).

Фактическое увеличение производительности составляет 1,4 по сравнению с проектной величиной 208 тыс.м³/час.

Также были проведены исследования наработки низкотемпературного сепаратора, модернизированного по черт. ГПР 743.00.000 ЦКБН на базе элементов 515.00.000 т.н. N 1 УКПГ-2В.

Работа выполнена в соответствии с договором N 29 - 92 между ПО Уренгойгазпром и ЦКБН этап 1 и включала в себя исследование эффективности сепаратора по величине уноса в процессе эксплуатации в течение трех лет: I этап - замеры после 10-ти месяцев эксплуатации; II этап - замеры после 20 - и месяцев эксплуатации; III этап - после 3 - х лет эксплуатации.

Замеры уноса проводились по методике и средствами НТЦ при совместном участии сотрудников НТЦ и ЦКБН. Кроме замеров уноса НТЦ выполнены замеры режимных параметров работы технологического оборудования технологической линии N1, отбирались пробы для определения состава и плотности отсепарированного газа. Анализ режимов эксплуатации и выполненных замеров показали следующее:

1) производительность технологической линии N 1 УКПГ -2В колебалась в пределах 195-229 тыс.м³/час, давление 5,1-5,6 МПа, температура газа 27-30 0С;

2) содержание жидкости на входе в сепаратор до 170 см³/м³;

3) унос жидкости по всем замерам не превысил 0,03 г/м³.

Сепаратор и линия в целом работают стабильно, срывов и нарушений в процессе эксплуатации не наблюдалось.

Результаты исследований наработки модернизированного по черт. ГПР 743.00.000 ЦКБН низкотемпературного сепаратора показали его эффективную работу с уносом до 0,03 г/м³ при существующих режимах эксплуатации.

В связи с неэффективностью работы схемы подачи части углеводородов на ситчатую тарелку С-2, тарелка была демонтирована.

Проведенные испытания, после трех лет наработки аппарата, показали,что не произошло снижения характеристик работы аппарата данной конструкции т. н. N1 УКПГ - 2В, что свидетельствует о принципиально правильном выборе конструкции модернизированного сепаратора С-2 с элементами ГПР 515.

4.4.2 Модернизация низкотемпературных сепараторов технологической линии N 4,6 УКПГ - 1АВ

После проведения комплексных испытаний на УКПГ - 2В было принято решение о тиражировании модернизации по опробованной схеме на УКПГ валанжинских залежей.

Модернизация низкотемпературного сепаратора на технологической нитке N 6 выполнена в мае-июне, пущена в работу в июне 1993 г. Пуск в работу технологической нитки N4 с аналогичной модернизацией осуществлен в феврале 1994 г. Модернизация выполнена по технической документации ЦКБН, чертеж ГПР 743.00.000 и заключалась в следующем:

в сепараторе вместо стандартного сепарационного устройства сетки установлена тарелка с центробежными сепарационными элементами ГПР 515.00.000 в количестве 98 шт.;

вместо существующего узла входа газа в виде коагулятора из сетки смонтирован новый узел для предварительного отделения жидкости, коагуляции мелкодисперсного аэрозоля и тангенциального ввода газожидкостного потока в аппарат;

над уровнем жидкости, для исключения вторичного уноса, установлен защитный лист (вместо просечно-вытяжного по проекту).

Тарелка с сепарационными элементами и защитный лист над уровнем жидкости снабжены лазами для обслуживания. Верхняя тарелка снабжена трубами Ду 50 для слива жидкости в сборник жидкости.

Модернизация сепараторов выполнена силами УКПГ-1АВ.

Проведенные, после пуска в эксплуатацию т.н. N6, исследования показали, что низкотемпературный сепаратор на режиме 190 тыс.м³/час работал с уносом конденсата не превышающим 0,05 г/м³.

В 1994-1996 гг. были проведены, совместно с ЦКБН, исследования эффективности работы модернизированных сепараторов NN 4,6 УКПГ-1АВ.

Сепараторы на УКПГ-1АВ проверены на эффективность средствами и по методике НТЦ. Одновременно, при испытаниях сепаратора N6, лабораторией газоконденсатных исследований отобраны пробы газа для уточнения величины уноса хроматографическим способом. Результаты замеров приведены в таблице 6.

Таблица 6 - Уточненные велечины уноса

|

Номер т. н. |

Производ. т.м³/час |

Давление МПа |

Темпе-ратура, 0С |

Содержание жидкости | ||

|

На выходе см³/м³ |

На входе, г/м³ | |||||

|

Весовой метод |

Хромат. метод | |||||

|

4 |

197 |

69 |

-22 |

83 |

до 0,02 |

- |

|

6 |

166 |

68,5 |

-24,2 |

88-94 |

1,2 |

1,05 |

Из таблицы 6 видно, что сепаратор N4 работает при производительности близкой к проектной, унос не превышает проектной величины.

Из сепаратора т. н. N6 наблюдается повышенный вынос конденсата, подтвержденный замерами по двум методикам.

Таким образом, низкотемпературный сепаратор т.н. N6 работает по данным замеров с низкой эффективностью, хотя исследования, проведенные после пуска технологической нитки, показали его эффективную работу, т. е. за год эксплуатации эффективность работы сепаратора снизилась на порядок.

4.4.3 Модернизация низкотемпературного сепаратора агрегата трехступенчатой сепарации на УКПГ-5В

Модернизация низкотемпературного сепаратора агрегата трехступенчатой сепарации технологической линии N1, проведенная в декабре 1993 г., выполнена по черт. ГПР 764.00.000 и заключалась в следующем:

- демонтирована штатная сетчатая насадка в верхней части аппарата;

- смонтированы опорные балки под тарелку для центробежных элементов;

- установлены полотна тарелки на штатные опорные уголки и опорные балки;

- зазоры у корпуса и у выходной трубы газа устранены накладными кольцами;

- к полотну тарелки приварены две сливные трубы Dу 50;

- на тарелке смонтированы центробежные элементы ГПР 515.00.000 в количестве 99 штук. Защитный лист над уровнем жидкости и узел входа с коагулятором и устройством предварительного отделения сохранены штатными.

Плотность сварки полотен и приварки их к корпусу и трубе выхода газа контролировались визуально с подсветкой лампой, а также наливом воды. Неплотности устранены. Наблюдались отдельные подтеки жидкости в виде запотевания стенки корпуса под полотном и нижней поверхности полотна в районе сварных швов.

В процессе подготовки аппарата к модернизации после пропарки оборудования из теплообменников «газ–газ» была удалена парафинистая масса.

Модернизация выполнена силами УКПГ-5В при курировании работ ЦКБН. Испытания выполнены ЦНИПР ПО УРЕНГОЙГАЗПРОМ совместно с ЦКБН и персоналом УКПГ-5В. Замеры выполнены средствами и по методике ЦНИПР на различных режимах работы аппарата.

В процессе испытаний замерялись: производительность, давление, температура - штатными приборами; унос конденсата средствами ЦНИПР; количество жидкости, поступающей в аппарат, прямым замером накопления в аппарате за единицу времени.

Результаты испытаний показали следующее:

- начальное содержание жидкости на входе в сепаратор зависит от режима работы технологической линии и составляет 190-200 см³/м³ при расходе газа 211 тыс.м³/час (t = -30 0С);

унос жидкости из сепаратора составляет до 0,02 г/м³ при расходе 211 тыс.м³/час. Результаты испытаний отражены в протоколе промышленных испытаний от 01-22.12.93 г.

В течение пяти месяцев эксплуатации аппарат работал без замечаний к качеству сепарации. В последующем персоналом УКПГ обнаружен повышенный вынос конденсата с этой технологической нитки. Проведенные НТЦ замеры подтвердили вынос С5+В в количестве до 2 г/м³.

На 01.1997г. на объектах ООО «Газпром добыча Уренгой» модернизировано шесть сепаратора (по техдокументации ГПР 743.00.000):

1) на УКПГ - 1АВ- т.н. N 3,4,6;

2) на УКПГ - 2В - т.н. N 1,4;

3) на УКПГ - 5В - т.н. N 1.

Периодическое (ежегодное) обследование работы сепаратора на УКПГ - 2В показало его проектную эффективность на текущих параметрах эксплуатации.

Проведенные испытания, после трех лет наработки аппарата, показали, что не произошло снижения характеристик работы аппарата данной конструкции т. н.N1 УКПГ - 2В, что свидетельствует о принципиально правильном выборе конструкции модернизированного сепаратора С-2 с элементами ГПР 515.

Проведенные испытания, непосредственно после пуска технологических ниток NN6, 4 УКПГ - 1АВ и N 1 УКПГ - 5В, показали высокую эффективность их работы.

Технологические нитки NN 1 УКПГ-5В и N 6 УКПГ - 1АВ, после полугода и года эксплуатации соответственно, существенно ухудшили свою работу.

Таким образом, выбранный вариант модернизации низкотемпературных сепараторов принципиально верен.

5 Расчет технологических установок

5.1 Расчет сепарации газа [5]

Максимальное выделение углеводородов, таких как С3+В и С5+В, из газоконденсатной смеси наступает при равновесии состояния между газом и конденсатом, т.е. когда давление и температура в каждой точке газа и конденсата постоянные.

Для расчета процессов, связанных с выделением С3+В и С5+В, необходимо знать коэффициенты равновесия между газовой и жидкой фазами для каждого углеводорода, определяемые давлением, температурой и составом смеси. Решение системы уравнений устанавливают распределение углеводородов между газом и жидкостью.

Таблица 7 – Исходные данные для расчета.

|

Компонент |

Zi |

Ki |

Хi |

Мi |

|

|

|

|

|

|

|

СН4 |

0,8849 |

4 |

0,222934 |

16,04 |

|

С2Н6 |

0,0464 |

0,74 |

0,062478 |

30,07 |

|

С3Н8 |

0,0223 |

0,24 |

0,090003 |

44,09 |

|

iC4H10 |

0,0091 |

0,11 |

0,076408 |

58,12 |

|

nC4H10 |

0,0061 |

0,085 |

0,064651 |

58,12 |

|

iC5H12 |

0,00318 |

0,0037 |

0,229038 |

72,14 |

|

nC5H12 |

0,0029 |

0,0015 |

0,247722 |

72,14 |

|

N2 |

0,014 |

2,1 |

0,006703 |

28,016 |

|

CO2 |

0,0002 |

1,7 |

0,000118 |

44,01 |

|

Сумма |

|

|

0,82588 |

|

Ход расчета.

Расчет проведем по уравнению концентраций для газовой фазы:[5]

, (1)

, (1)

где

![]() - мольная доля компонента в жидкой фазе;

- мольная доля компонента в жидкой фазе;

zi- мольная доля компонента в исходной смеси;

Кi- константа равновесия;

L- число молей жидкости.

Для дальнейшего расчета определяем константы равновесия по атласу NGAA.

Для удобства расчета уравнение концентраций представим в следующем виде

; (2)

; (2)

Для расчета выхода конденсата требуется определить плотность конденсата.

Определяем плотность жидкой фракции С3+В:

; (3)

; (3)

![]() =0,620344

г/см³

=0,620344

г/см³

Далее проводится поправка на давление и температурное расширение плотности жидкой фракции С3+В.

Весовое количество образовавшегося конденсата определяется по формуле:

![]() ; (4)

; (4)

![]() =0,5366

кг

=0,5366

кг

Объем конденсата, выделившегося в сепараторе:

; (5)

; (5)

![]() =863,537

см³

=863,537

см³

Объем конденсата, выделившегося из 1 кг исходной смеси:

![]() ; (6)

; (6)

![]() =47,199

см³/кг

=47,199

см³/кг

где Мсм – молекулярная масса исходной углеводородной смеси.

Плотность принятая в расчетах газовой смеси вычисляется по формуле:

![]() ; (7)

; (7)

Результаты расчета сепарации газа приведены в таблицах 8-11. Из результатов расчета видно, что при соответствующем составе газа плотность конденсата составляет 0,618 г/см³, а выход конденсата при давлении 9,8 МПа и температуре 20 0С составляет 39 см³/см³.

|

Таблица 8 - Расчет мольной доли i-го компонента в жидкой фазе

| |||||||||||||||||||||

|

Компонент |

Zi |

Ki |

Ki -1 |

Zi/(Ki - 1) |

Ki/(Ki - 1) |

L |

0,017 |

L |

0,010222 |

|

Паровая фаза |

| |||||||||

|

|

|

|

|

|

|

Ki/(Ki- -1)-L |

Xi |

Ki/(Ki-1)- -L |

Xi |

XiL |

Zi-XiL |

Yi | |||||||||

|

СН4 |

0,8849 |

4 |

3 |

0,2949667 |

1,3333 |

1,31633 |

0,22408 |

1,32311 |

0,222934 |

0,002278 |

0,8826212 |

0,89174 | |||||||||

|

С2Н6 |

0,0464 |

0,74 |

-0,26 |

-0,178461 |

-2,8461 |

-2,8631 |

0,06233 |

-2,85638 |

0,062478 |

0,000639 |

0,0457613 |

0,04623 | |||||||||

|

С3Н8 |

0,0223 |

0,24 |

-0,76 |

-0,029342 |

-0,3158 |

-0,3328 |

0,08817 |

-0,32601 |

0,090003 |

0,00092 |

0,02138 |

0,0216 | |||||||||

|

iC4H10 |

0,0091 |

0,11 |

-0,89 |

-0,010225 |

-0,12359 |

-0,1406 |

0,07272 |

-0,13382 |

0,076408 |

0,00078 |

0,008319 |

0,0084 | |||||||||

|

nC4H10 |

0,0061 |

0,085 |

-0,915 |

-0,006667 |

-0,0928 |

-0,1099 |

0,06066 |

-0,103118 |

0,064651 |

0,00066 |

0,0054391 |

0,00549 | |||||||||

|

iC5H12 |

0,00318 |

0,0037 |

-0,9963 |

-0,003192 |

-0,0037 |

-0,0207 |

0,15409 |

-0,013936 |

0,229038 |

0,002341 |

0,0008388 |

0,00085 | |||||||||

|

nC5H12 |

0,0029 |

0,0015 |

-0,9985 |

-0,002904 |

-0,0015 |

-0,0185 |

0,15697 |

-0,011724 |

0,247722 |

0,002532 |

0,0003678 |

0,00037 | |||||||||

|

N2 |

0,014 |

2,1 |

1,1 |

0,0127273 |

1,90909 |

1,89209 |

0,00673 |

1,898869 |

0,006703 |

0,000068 |

0,0139315 |

0,01408 | |||||||||

|

CO2 |

0,0002 |

1,7 |

0,7 |

0,0002857 |

2,42857 |

2,41157 |

0,00012 |

2,4183494 |

0,000118 |

0,0000012 |

0,0001988 |

0,0002 | |||||||||

|

Сумма |

|

|

|

|

|

|

0,82588 |

|

1,000055 |

0,0102226 |

0,9788574 |

| |||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||||

|

Таблица 9 - Расчет плотности конденсата

|

|

Таблица 10 - Расчет плотности и молекулярной массы смеси

| |||||||||||||||||||

|

Компонент |

Xi |

Mi |

XiMi |

Ro |

XiMi/Ro |

|

Компонент |

Zi |

Ro |

Rр |

Мi |

Мсм | |||||||||

|

СН4 |

0,22293 |

16,04 |

3,5758 |

- |

- |

|

СН4 |

0,8849 |

0,717 |

0,63447 |

16,04 |

14,193796 | |||||||||

|

С2Н6 |

0,06248 |

30,07 |

1,8787 |

- |

- |

|

С2Н6 |

0,0464 |

1,344 |

0,06236 |

30,07 |

1,395248 | |||||||||

|

С3Н8 |

0,09001 |

44,09 |

3,9682 |

0,508 |

7,811506 |

|

С3Н8 |

0,0223 |

1,967 |

0,04386 |

44,09 |

0,983207 | |||||||||

|

iC4H10 |

0,07641 |

58,12 |

4,4408 |

0,563 |

7,887796 |

|

iC4H10 |

0,0091 |

2,598 |

0,02364 |

58,12 |

0,528892 | |||||||||

|

nC4H10 |

0,06465 |

58,12 |

3,7575 |

0,584 |

6,434077 |

|

nC4H10 |

0,0061 |

2,598 |

0,01585 |

58,12 |

0,354532 | |||||||||

|

iC5H12 |

0,22904 |

72,14 |

16,523 |

0,628 |

26,31016 |

|

iC5H12 |

0,0032 |

3,22 |

0,01024 |

72,14 |

0,2294052 | |||||||||

|

nC5H12 |

0,24772 |

72,14 |

17,87 |

0,682 |

26,20333 |

|

nC5H12 |

0,0029 |

3,22 |

0,00934 |

72,14 |

0,209206 | |||||||||

|

N2 |

0,0067 |

28,016 |

0,1878 |

0,48 |

0,391206 |

|

N2 |

0,014 |

1,977 |

0,02768 |

28,016 |

0,392224 | |||||||||

|

CO2 |

0,0001 |

44,01 |

0,0052 |

0,304 |

0,017104 |

|

CO2 |

0,0002 |

1,251 |

0,00025 |

44,01 |

0,008802 | |||||||||

|

Сумма |

|

|

52,208 |

|

75,05518 |

|

Сумма |

|

|

0,82769 |

|

18,295312 | |||||||||

Таблица 10 - Расчет выхода конденсата

|

Выход конденсата |

39,067105 |

см³/ см³ |

|

Ro(C3+) |

0,620344 |

г/см³ |

|

Ro(C3+) |

0,618 |

г/см³ |

|

Gк |

0,533666 |

кг |

|

Vк |

863,53718 |

см³ |

|

Vк |

47,199915 |

см³/кг |

5.2 Расчеты по определению эффективности работы теплообменников Т-1 и Т-2 (первой и второй ступеней сепарации) УКПГ валанжинских залежей [7]

С начала эксплуатации УКПГ валанжинских залежей и по настоящее время лабораторией добычи, подготовки и переработки конденсата НТЦ ООО «Газпром добыча Уренгой» проводятся работы по определению эффективности работы теплообменников Т-1 и Т-2 (первой и второй ступеней сепарации) УКПГ валанжинских залежей. Проводятся замеры температуры газа сепарации ртутными термометрами на входе и выходе теплообменников Т-1 и Т-2, а также сепараторов С-1, С-2, С-4 по технологическим линиям. В этих же точках проводятся замеры давления газа образцовыми манометрами. Пробы газов сепарации отбираются на узлах замера газа (УЗГ). Составы газов сепарации определялись путем хроматагического анализа проб. По данным, полученным в результате замеров, проведены расчеты коэффициентов теплопередачи теплообменников Т-1 и Т-2, площади теплообменов, условного дроссель-эффекта, тепловых нагрузок на теплообменники.

Расчеты проводились по следующей методике.[7]

Исходные данные:

![]() =

161000м³/час - расход газа по технологической

линии;

=

161000м³/час - расход газа по технологической

линии;

![]() =

0.732 кг/м³ - плотность газа сепарации;

=

0.732 кг/м³ - плотность газа сепарации;

![]() =

1148 шт. - количество трубок в теплообменнике;

=

1148 шт. - количество трубок в теплообменнике;

![]() =15

мм - диаметр трубок внутренний;

=15

мм - диаметр трубок внутренний;

![]() =

1000 мм - диаметр кожуха;

=

1000 мм - диаметр кожуха;

![]() =

9,8 МПа - давление на входе в техн. нитку;

=

9,8 МПа - давление на входе в техн. нитку;

![]() =

6,4 МПа - давление II ступени сепарации.

=

6,4 МПа - давление II ступени сепарации.

Прямой поток:

![]() =

21 оС-температура

газа на входе в теплообменник Т-1;

=

21 оС-температура

газа на входе в теплообменник Т-1;

![]() =

14 оС-температура

на выходе из Т-1;

=

14 оС-температура

на выходе из Т-1;

![]() =

14 оС-температура

на входе в Т-2.

=

14 оС-температура

на входе в Т-2.

Обратный поток:

![]() =

- 7 оС-температура

на входе в Т-1;

=

- 7 оС-температура

на входе в Т-1;

![]() =

11 оС-температура

на выходе из Т-1;

=

11 оС-температура

на выходе из Т-1;

![]() =

- 29 оС-температура

на входе в Т-2;

=

- 29 оС-температура

на входе в Т-2;

![]() =

- 7 оС-температура

на выходе из Т-2.

=

- 7 оС-температура

на выходе из Т-2.

Состав газа сепарации представлен в таблице 12

Таблица 12 - Состав газа сепарации

|

Ед.изм. |

СН4 |

С2Н2 |

С3Н8 |

iC4H10 |

nC4H10 |

iC5H12 |

nC5H12 |

N2 |

|

% об. |

90,07 |

5,36 |

2,66 |

0,51 |

0,58 |

0,15 |

0,09 |

0,58 |

|

% масс |

79,37 |

8,36 |

6,44 |

1,63 |

1,85 |

0,59 |

0,37 |

0,89 |

5.2.1 Расчет коэффициентов теплопередачи теплообменников Т-1 и -2

Ход расчета

Составляем уравнение теплового баланса

![]()

![]() ; (8)

; (8)

Тепловая нагрузка на теплообменник определялась из уравнения:

![]() (9)

(9)

где q2 - расход газа, м³/час;

![]() -

плотность газа сепарации, кг/м³;

-

плотность газа сепарации, кг/м³;

![]() -

теплоемкость газа, кДж/кг 0C;

-

теплоемкость газа, кДж/кг 0C;

![]() -температура

газа в межтрубном пространстве,

0C;

-температура

газа в межтрубном пространстве,

0C;

![]() -

изобарная теплоемкость.

-

изобарная теплоемкость.

Изобарная

теплоемкость

![]() определяется из уравнения:

определяется из уравнения:

![]() =

=

![]() +Ср (10)

+Ср (10)

где

![]() - изобарная теплоемкость при атмосферном

давлении и заданной температуре Т,

кДж/кг К

- изобарная теплоемкость при атмосферном

давлении и заданной температуре Т,

кДж/кг К

СР-поправка на давление, кДж/кг К

Величина для природного газа заданного состава определяется по формуле:

![]()

(11)

где

![]() - изобарная теплоемкость при заданной

температуре и атмосферном давлении

i-го компонента, кДж/кг0С;

- изобарная теплоемкость при заданной

температуре и атмосферном давлении

i-го компонента, кДж/кг0С;

qi - массовая доля i-го компонента, доли единицы.

Определяем

![]() для

каждого компонента при заданной

температуре.

для

каждого компонента при заданной

температуре.

Находим qi для каждого компонента по формуле

(![]() 12)

12)

Определяем критические и приведенные параметры газа

Рпр = Р/Рпр.кр.; (13)

Тпр. = Т/Тпр.кр.; (14)

Рпр.кр.=![]() ; (15)

; (15)

Тпр.кр.=

![]() ; (16)

; (16)

где Рпр.кр. - псевдокритическое давление, МПа;

Тпр.кр. - псевдокритическая температура, К;

Ркр.i, Ткр.i - критические давление и температура i-го компонентов, определяются по таблице II.1 [5]

Хi - молярное (объемное) содержание i-го компонента. Определяется путем хроматографического анализа проб газа сепарации.

По

рисунку II.14 [5] находим поправку на

давление

![]()

По

формуле (10) рассчитываем изобарную

теплоемкость

![]() .

.

Так

как для последующих расчетов необходима

![]() ,

кДж/кг0С,

то следует полученную величину разделить

на молекулярную массу газа, определяемую

по формуле:

,

кДж/кг0С,

то следует полученную величину разделить

на молекулярную массу газа, определяемую

по формуле:

|

|

(17) |

где

![]() - масса киломоля i-го компонента, кг/моль;

- масса киломоля i-го компонента, кг/моль;

![]() -

мольная доля i-го компонента, доля

единицы.

-

мольная доля i-го компонента, доля

единицы.

Определяем тепловую нагрузку на теплообменник Т-2:

|

|

(18) |

Определяем тепловую нагрузку на теплообменник Т-2:

|

|

(19) |

где

![]() -

перепад давления на штуцере (дросселе),

МПа;

-

перепад давления на штуцере (дросселе),

МПа;

![]() -

коэффициент Джоуля-Томпсона, 0С/

МПа.

-

коэффициент Джоуля-Томпсона, 0С/

МПа.

Определяем среднюю логарифмическую температуру по формуле для противотока:

|

|

(20) |

Определяем скорость в трубках:

|

|

(21) |

|

|

(22)

|

,

(23)

,

(23)

где V1 – скорость холодного газа, м/с;

V2 – скорость теплого газа, м/с;

Р1, Р2 – давление холодного и теплого газов, МПа;

Тср – средняя температура холодного и теплого газов, К;

D – диаметр кожуха, м;

d – внутренний диаметр трубок, м;

n – количество трубок, шт.;

То – температура при н.у., К;

q – расход газа по технологической линии, кг/ч.

Коэффициенты теплопередачи определялись по формуле:

|

|

(24) |

5.2.2 Расчет площади теплообмена

Ход расчета

Поверхность теплообмена определялась по формуле:

|

|

(25)

|

где Q - тепловая нагрузка на теплообменник, Вт;

К - коэффициент теплопередачи, Вт/м2 ч. К;

![]() t

- средняя логарифмическая температура,

К.

t

- средняя логарифмическая температура,

К.

Пример расчета приведен для одной технологической линии. Расчет параметров работы теплообменников по всем технологическим линиям УКПГ-8В валанжинских залежей проводится ежемесячно по специальной программе на ПЭВМ (Таблица 13)

5.2.3 Расчет условного дроссель - эффекта

Ход расчета.

|

a = ( Твх - Тнтс) / (Рвх - Рнтс), К / МПа |

(26) |

где Твх - температура газа на входе в технологическую нитку;

Тнтс-температура газа в низкотемпературном сепараторе;

Рвх - давление газа на входе в технологическую нитку;

РнтС-давление газа в низкотемпературном сепараторе.

Расчеты проводятся на ПЭВМ (Таблица 13).

|

Таблица 13 - Результаты расчета |

| ||||||||||||||||||||||

|

УКПГ |

Дата замера |

Номер т. н. |

Плотность г.с. ρ2 |

Расход газа q2 |

Давление газа |

Температура газа |

Коэфф. недор. T1-t4 |

Усл. Др. эфф. |

Поверхность теплообмена |

Коэффицентт теплопередачи | |||||||||||||

|

Рвх. |

Рсеп. |

Прямой поток |

Обратный поток | ||||||||||||||||||||

|

T1 |

T2 |

T1' |

T2' |

t3 |

t4 |

t3' |

t4' |

F1 |

F2 |

К1 |

К2 | ||||||||||||

|

|

|

|

кг/м³ |

тыс.м³/ч |

МПа |

оС |

оС |

оС |

оС |

оС |

оС |

оС |

оС |

оС |

оС/МПа |

м2 |

м2 |

кДж/м2 ч С | |||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 | |||

|

8В |

янв.00 |

2 |

0,732 |

161 |

9,8 |

6,4 |

21 |

14 |

14 |

-12 |

-7 |

11 |

-29 |

-7 |

10 |

1,47 |

569,846 |

522,141 |

179,85 |

171,63 | |||

|

8В |

янв.00 |

3 |

0,732 |

172 |

9,8 |

5,9 |

20 |

18 |

18 |

-12 |

-2,1 |

10,4 |

-28 |

-2,1 |

9,6 |

1,23 |

385,8 |

631,37 |

196,69 |

180,6 | |||

|

8В |

янв.00 |

4 |

0,729 |

178 |

9,8 |

6,1 |

19 |

18 |

18 |

-12 |

-2,1 |

11,4 |

-29 |

-2,1 |

7,6 |

1,3 |

468 |

647,13 |

199,21 |

190,69 | |||

|

8В |

янв.00 |

5 |

0,734 |

152 |

9,8 |

6,4 |

20 |

10 |

10 |

-14 |

-4,2 |

13 |

-29 |

-4 |

6,3 |

1,44 |

825 |

763,35 |

170,57 |

162,47 | |||

|

8В |

янв.00 |

6 |

0,733 |

173 |

9,8 |

6,9 |

19 |

15 |

15 |

-17 |

-5,3 |

12 |

-29 |

-5 |

6,7 |

1,66 |

675 |

710,19 |

184,59 |

175,37 | |||

|

8В |

фев.00 |

1 |

0,73 |

156 |

9,8 |

6,3 |

20 |

17 |

17 |

-12 |

-2 |

15 |

-29 |

-2 |

5 |

1,4 |

715 |

661,42 |

176,96 |

169,15 | |||

|

8В |

фев.00 |

2 |

0,732 |

157 |

9,8 |

6,3 |

21 |

15 |

15 |

-13 |

-4 |

12 |

-30 |

-1 |

9 |

1,46 |

530 |

642,29 |

177,6 |

169,27 | |||

|

8В |

фев.00 |

3 |

0,731 |

170 |

9,8 |

6,3 |

20 |

14 |

14 |

-11 |

-2 |

10 |

-30 |

-4 |

10 |

1,43 |

424 |

721,86 |

188,77 |

180,66 | |||

|

8В |

фев.00 |

4 |

0,731 |

165 |

9,8 |

5,9 |

20 |

15 |

15 |

-12 |

-1 |

12 |

-29 |

-3 |

8 |

1,26 |

491 |

739,75 |

189,48 |

181,08 | |||

|

8В |

фев.00 |

5 |

0,731 |

149 |

9,8 |

5,9 |

20 |

16 |

16 |

-12 |

-4 |

11 |

-30 |

-11 |

9 |

1,28 |

465 |

583,99| |

174,87 |

167,14 | |||

|

Продолжение таблицы 13 | |||||||||||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 | |||

|

8В |

фев.00 |

6 |

0,731 |

149 |

9,8 |

6,5 |

20 |

17 |

17 |

-12 |

-3 |

14 |

-31 |

-3 |

6 |

1,25 |

648 |

635,62| |

169 |

168,4б | |||

|

8В |

мар.00 |

1 |

0,737 |

207 |

9,9 |

7,1 |

21 |

11 |

11 |

-13 |

-11 |

18 |

-29 |

-3 |

3 |

1,79 |

1519 |

478,411 |

209,2 |

199,33 | |||

|

8В |

мар.00 |

3 |

0,728 |

174 |

9,9 |

5,9 |

21 |

19 |

19 |

-6 |

-3 |

12 |

-29 |

-12 |

9 |

1,25 |

452 |

501,72; |

198,2б |

190,91 | |||

|

8В |

мар.00 |

4 |

0,729 |

187 |

9,9 |

6,5 |

21 |

17 |

17 |

-14 |

-3 |

15 |

-30 |

-1 |

6 |

1,5 |

718 |

700,541 |

201,49 |

191,77 | |||

|

8В |

мар.00 |

6 |

0,731 |

214 |

100 |

7,2 |

21 |

19 |

19 |

-22 |

-12 |

17 |

-29 |

-3 |

4 |

1,79 |

1429 |

684,55] |

212,2 |

199,45 | |||

|

8В |

апр.00 |

1 |

0,728 |

145 |

9,9 |

6,3 |

21 |

19 |

19 |

-12 |

-1 |

16 |

-30 |

-1 |

5 |

1,25 |

681 |

662,14 |

166,91 |

159,35 | |||

|

8В |

апр.00 |

2 |

0,73 |

153 |

9,9 |

6 |

21 |

18 |

18 |

-11 |

-3 |

12 |

-30 |

1 |

9 |

1,5 |

457 |

582,08 |

177,43 |

169,62 | |||

|

8В |

апр.00 |

3 |

0,728 |

174 |

9,9 |

5,9 |

20 |

19 |

19 |

-7 |

-1 |

12 |

-30 |

-7 |

8 |

1,79 |

435 |

587,33 |

197,99 |

190,64 | |||

|

8В |

апр.00 |

4 |

0,727 |

164 |

9,9 |

5,9 |

19 |

17 |

17 |

-13 |

-1 |

14 |

-31 |

-2 |

5 |

1,42 |

597 |

817,9 |

188,05 |

179,74 | |||

|

8В |

апр.00 |

5 |

0,729 |

166 |

9,9 |

6 |

21 |

13 |

13 |

-13 |

-7 |

14 |

-31 |

-16 |

7 |

1,32 |

748 |

558,54 |

188,1 |

179,22 | |||

|

8В |

апр.00 |

6 |

0,731 |

180 |

9,9 |

6,5 |

19 |

17 |

17 |

-17 |

-2 |

13 |

-31 |

-4 |

6 |

1,25 |

615 |

823,37 |

194,9 |

185,19 | |||

|

8В |

май.00 |

2 |

0,749 |

186 |

9,9 |

7,4 |

28 |

12 |

12 |

-8 |

-16 |

16 |

-30 |

-4 |

12 |

1,25 |

847 |

282,5 |

191,01 |

181,56 | |||

|

8В |

май.00 |

3 |

0,73 |

168 |

9,2 |

6,2 |

19 |

17 |

17 |

-5 |

-4 |

12 |

-30 |

-4 |

7 |

1,33 |

561 |

500,4 |

187,95 |

181,72 | |||

Продолжение таблицы 13

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

| ||||||||||||||||||||||||||||||||||||

|

8В |

май. 00 |

5 |

0,729 |

198 |

9,9 |

7,1 |

19 |

9 |

9 |

-9 |

-10 |

14 |

-30 |

-10 |

5 |

1,75 |

1127,3 |

489,91 |

200,8 |

192,93 |

| ||||||||||||||||||||||||||||||||||||

|

8В |

май.00 |

6 |

0,74 |

182 |

9,9 |

6,4 |

19 |

12 |

12 |

-21 |

-6 |

14 |

-34 |

-6 |

5 |

1,51 |

925,6 |

865,6 |

196,5 |

185,5 |

| ||||||||||||||||||||||||||||||||||||

|

8В |

июн.00 |

1 |

0,73 |

141 |

9,9 |

6,6 |

19 |

17 |

17 |

-11 |

-3 |

16 |

-29 |

-3 |

3 |

1,45 |

938,58 |

603,94 |

159,33 |

152,73 |

| ||||||||||||||||||||||||||||||||||||

|

8В |

июн.00 |

2 |

0,73 |

147 |

9,9 |

6,6 |

20 |

13 |

13 |

-13 |

-7 |

17 |

-30 |

-7 |

3 |

1,52 |

1200,4 |

558,86 |

164,06 |

156,53 |

| ||||||||||||||||||||||||||||||||||||

|

8В |

июн.00 |

3 |

0,729 |

171 |

9,9 |

6,0 |

20 |

14 |

14 |

-6 |

-6 |

13 |

-30 |

-6 |

7 |

1,28 |

680,45 |

480,52 |

192,61 |

185,68 |

| ||||||||||||||||||||||||||||||||||||

|

8В |

июн.00 |

4 |

0,729 |

188 |

9,9 |

6,3 |

19 |

16 |

16 |

-13 |

-3 |

14 |

-29 |

-3 |

5 |

1,33 |

746,07 |

684,83 |

204,05 |

195,01 |

| ||||||||||||||||||||||||||||||||||||

|

8В |

июн.00 |

5 |

0,731 |

174 |

9,9 |

6,4 |

20 |

7 |

7 |

-15 |

-5 |

16 |

-30 |

-5 |

4 |

1,43 |

1333,4 |

863,41 |

188,5 |

179,23 |

| ||||||||||||||||||||||||||||||||||||

|

8В |

июн.00 |

6 |

0,728 |

164 |

9,9 |

6,1 |

19 |

18 |

18 |

-16 |

0 |

13 |

-32 |

0 |

6 |

1,34 |

524,00 |

832,44 |

185,82 |

176,84 |

| ||||||||||||||||||||||||||||||||||||

|

8В |

июл.00 |

1 |

0,732 |

185 |

9,9 |

6,5 |

21 |

15 |

15 |

-11 |

-5 |

20 |

-30 |

-5 |

1 |

1,50 |

1836,1 |

596,71 |

199,21 |

190,4 |

| ||||||||||||||||||||||||||||||||||||

|

8В |

июл.00 |

2 |

0,73 |

198 |

9,9 |

6,2 |

21 |

9 |

9 |

-16 |

-13 |

20 |

-31 |

-13 |

1 |

1,41 |

2263,1 |

462,01 |

212,58 |

201,58 |

| ||||||||||||||||||||||||||||||||||||

|

?В |

июл.00 |

3 |

0,73 |

167 |

10,0 |

5,8 |

20 |

14 |

14 |

-4 |

-6 |

18 |

-31 |

-6 |

2 |

1,21 |

1344,1 |

463,43 |

190,81 |

184,47 |

| ||||||||||||||||||||||||||||||||||||

|

8В |

июл.00 |

4 |

0,73 |

167 |

10,0 |

6,2 |

21 |

17 |

17 |

-15 |

-2 |

20 |

-31 |

-2 |

1 |

1,37 |

1609,2 |

746,3 |

186,81 |

177,54 |

| ||||||||||||||||||||||||||||||||||||

|

8В |

июл.00 |

6 |

0,73 |

168 |

9,9 |

6,2 |

20 |

17 |

17 |

-17 |

-3 |

18 |

-30 |

-3 |

2 |

1,35 |

1199,5 |

746,54 |

188,21 |

178,59 |

| ||||||||||||||||||||||||||||||||||||

|

Продолжение таблицы 13 |

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

| ||||||||||||||||||||||||||||||||||||

|

8В |

авг.00 |

1 |

0,733 |

185 |

10,0 |

6,7 |

20 |

16 |

16 |

-9 |

-3 |

19 |

-30 |

-3 |

1 |

1,52 |

1705,9 |

637,05 |

196,02 |

188,17 |

| ||||||||||||||||||||||||||||||||||||

|

8В |

авг.00 |

3 |

0,729 |

198 |

10,0 |

6,4 |

21 |

19 |

19 |

-3 |

-1 |

16 |

-31 |

-1 |

5 |

1,44 |

733,2 |

581,32 |

211,95 |

204,98 |

| ||||||||||||||||||||||||||||||||||||

|

8В |

авг.00 |

4 |

0,73 |

167 |

10,0 |

6,0 |

20 |

18 |

18 |

-13 |

-1 |

19 |

-31 |

-1 |

1 |

1,28 |

1443,9 |

716,06 |

189,28 |

180,68 |

| ||||||||||||||||||||||||||||||||||||

|

8В |

авг.00 |

5 |

0,729 |

167 |

10,0 |

6,4 |

20 |

10 |

10 |

-12 |

-11 |

17 |

-31 |

-11 |

3 |

1,42 |

1384,2 |

457,42 |

182,43 |

174,28 |

| ||||||||||||||||||||||||||||||||||||

|

8В |

авг.00 |

6 |

0,731 |

168 |

10,0 |

6,4 |

19 |

17 |

17 |

-15 |

-2 |

17 |

-30 |

-2 |

2 |

1,36 |

1145,6 |

754,81 |

184,83 |

176,14 |

| ||||||||||||||||||||||||||||||||||||

|

8В |

сен.00 |

1 |

0,731 |

172 |

10,1 |

6,2 |

19 |

18 |

18 |

-8 |

4 |

16 |

-30 |

4 |

3 |

1,26 |

760,99 |

862,68 |

190,26 |

183,17 |

| ||||||||||||||||||||||||||||||||||||

|

8В |

сен.00 |

2 |

0,725 |

184 |

10,1 |

5,9 |

21 |

18 |

18 |

-11 |

-3 |

14 |

-30 |

-3 |

7 |

1,21 |

593,72 |

600,59 |

205,39 |

196,35 |

| ||||||||||||||||||||||||||||||||||||

|

8В |

сен.00 |

3 |

0,726 |

166 |

10,1 |

5,8 |

18 |

16 |

16 |

-8 |

-1 |

15 |

-31 |

-1 |

3 |

1,14 |

865,52 |

653,61 |

189,14 |

182,33 |

| ||||||||||||||||||||||||||||||||||||

|

8В |

сен.00 |

4 |

0,722 |

153 |

10,1 |

5,9 |

20 |

19 |

19 |

-12 |

4 |

16 |

-30 |

4 |

4 |

1,19 |

615,93 |

881,55 |

177,2 |

169,41 |

| ||||||||||||||||||||||||||||||||||||

|

8В |

сен.00 |

6 |

0,729 |

185 |

10,1 |

6,2 |

20 |

18 |

18 |

-15 |

2 |

14 |

-30 |

2 |

6 |

1,28 |

538,60 |

948,08 |

201,95 |

192,21 |

| ||||||||||||||||||||||||||||||||||||

|

8В |

окт.00 |

2 |

0,731 |

176 |

9,8 |

5,7 |

15 |

9 |

9 |

-12 |

-6 |

13 |

-30 |

-6 |

2 |

1,10 |

538,60 |

948,08 |

199,22 |

191,63 |

| ||||||||||||||||||||||||||||||||||||

|

8В |

окт.00 |

3 |

0,725 |

165 |

9,8 |

5,7 |

13 |

11 |

11 |

-7 |

-3 |

12 |

-30 |

-3 |

1 |

1,05 |

538,60 |

948,08 |

189,2 |

183,87 |

| ||||||||||||||||||||||||||||||||||||

|

8В |

окт.00 |

4 |

0,73 |

168 |

9,8 |

6,0 |

15 |

8 |

8 |

-13 |

3 |

14 |

-30 |

3 |

1 |

1,18 |

538,6 |

948,08 |

187,8 |

180,4 |

| ||||||||||||||||||||||||||||||||||||

|

Продолжение таблицы 13 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||||||||||||||||||||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

|

|

|

|