Новиков А.Д СМ9-91 Технология производства

.docx

|

Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Московский государственный технический университет имени Н.Э. Баумана (национальный исследовательский университет)» (МГТУ им. Н.Э. Баумана) |

Домашнее задание

по курсу «Технология производства НТТС»

Вариант ТМ9 (3)

Студент группы СМ9-81 |

______________________________ (Подпись, дата) |

Новиков А. Д. |

Преподаватель |

______________________________ (Подпись, дата) |

Кравченко И. И. |

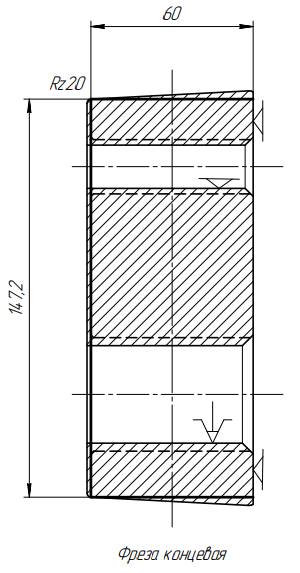

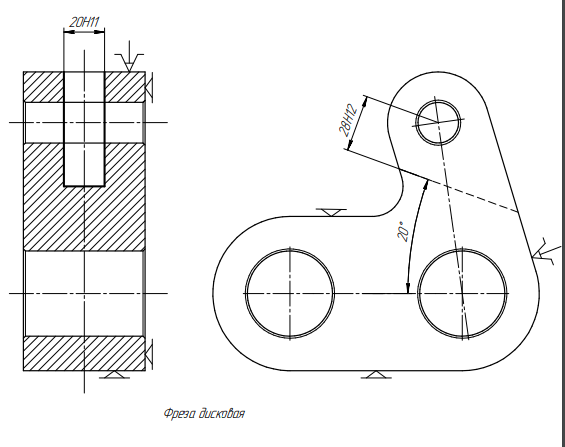

Рисунок 1 – Исходные данные

1. Анализ технических требований, выявление технологических задач, составление схем контроля основных параметров взаимного расположения поверхностей.

Анализ чертежа детали показывает, что наиболее высокие требования по точности и качеству предъявляются к основным отверстиям, а так же к перпендикулярности основного отверстия и торца, которое контролируется в специальном приспособлении.

Отверстия d1,d2 и d3 обрабатываются по 7-ому квалитету с шероховатостью Ra1,25, метод обработки протягивание чистовое. Паз в3 обрабатываются по 11-ому квалитету с шероховатостью Rz40 в нижней точке и Rz20 по боковой поверхности, метод обработки фрезерование тонкое. Торцевые поверхности 1,2 обрабатываются с шероховатостью Rz20, метод обработки фрезерование тонкое. Все остальное не обрабатывается.

Заданные на чертеже межосевые расстояния обеспечиваются координатным методом обработки.

Схема контроля отклонения от перпендикулярности торца 2 к оси отверстия d1:

Рисунок 2 - Схема измерения перпендикулярности торца

2. Анализ технологичности конструкции.

Конструкция детали довольно проста по конфигурации, отработана на технологичность, обладает высокой жесткостью, обеспечивает выбор надежных технологических баз и свободный доступ инструмента к обрабатываемым поверхностям. Также конструкция предусматривает удобство наиболее рационального выбора заготовки.

Все отверстия сквозные; имеющийся сквозной паз для захода другой детали так же сквозной и может обрабатываться за один заход; два из трех отверстий имеют одинаковый диаметр; наружная поверхность детали не обрабатывается после литья/штамповки - все это снижает трудоемкость и стоимость изготовления рычага.

3. Выбор метода получения заготовки.

Учитывая конфигурацию итоговой детали, размеры вилки, материал (СЧ21), а также серийное производство, в качестве исходной выбираем литую заготовку, получаемую литьем чугуна в песчаные формы. Литейная форма одноразъёмная, с стержнями, упрощающими последующую токарную обработку. На рисунке 1 основными линиями показана форма заготовки, штриховыми - форма детали после первичной обработки.

Рисунок

1 – форма заготовки и форма детали.

Рисунок

1 – форма заготовки и форма детали.

4. Выбор маршрута обработки основных поверхностей детали.

Обозначение пов. |

Переходы |

IT |

Ra |

1,2 |

заготовка фрезерование черновое фрезерование чистовое |

16 12 10 |

60 25 Rz20 |

d1,d2 |

заготовка сверление протягивание черновое протягивание чистовое |

- 12 10 7 |

- 5 3 1,25 |

d3 |

заготовка сверление протягивание черновое протягивание чистовое |

- 12 10 7 |

- 5 3 1,25 |

в3 |

заготовка фрезерование черновое фрезерование чистовое фрезерование тонкое |

16 12 10 6 |

60 25 3,2 Rz20 |

5. Разработка общего маршрута изготовления детали.

Операция 005: Заготовительная (получение заготовки).

Литье в песчаные формы. Отжиг заготовки.

Чертеж заготовки отображен в соответствующем пункте работы, относящемся к выбору заготовки.

Операция 010: Вертикально-фрезерная.

Оборудование: Вертикально-фрезерный станок.

Черновое, чистовое фрезерование торца 2.

Базирование по наружным поверхностям.

Операция 015: Вертикально-фрезерная.

Оборудование: Вертикально-фрезерный станок.

Фрезерование фасок отверстий d1,d2, после d3. Необходима замена инструмента.

Базирование и схема установки как в операции 010.

Операция 020: Вертикально-фрезерная.

Оборудование: Вертикально-фрезерный станок с ЧПУ.

Черновое, чистовое координатное фрезерование торца 1 и наружной поверхности.

Базирование по внутренней поверхности отверстия d1, d3 и обработанному торцу.

Операция 025: Вертикально-фрезерная.

Оборудование: Вертикально-фрезерный станок.

Фрезерование фасок отверстий d1,d2, после d3. Необходима замена инструмента.

Базирование и схема установки как в операции 020.

Операция 030: Вертикально-сверлильная.

Оборудование: Вертикально-сверлильный станок, возможно использование вертикально-фрезерного станка с установленным сверлом без переустановки детали.

Сверление отверстий d1,d2, после d3. Необходима замена инструмента.

Базирование по обработанным торцам и наружной поверхности.

Операция 035: Вертикально-протяжная.

Оборудование: Вертикально-протяжной полуавтомат.

Черновое протягивание отверстий d1,d2, после d3. Необходима замена инструмента.

Базирование по обработанным торцам и наружной поверхности.

Операция 040: Вертикально-фрезерная.

Оборудование: Вертикально-фрезерный станок.

Черновое, чистовое фрезерование паза в3.

Базирование

по обработанным торцам и наружной

поверхности.

Операция 045: Моечная.

Оборудование: Машина моечная.

Промыть деталь в горячем содовом растворе.

Операция 050: Контрольная.

Оборудование: Плита контрольная.

Окончательный контроль технических требований.

Операция 055: Консервация.

Консервация готовой детали для хранения/транспортировки.

6. Определение припусков.

Определим припуски для одного из основных отверстий методом минимальной стружки. Будем определять припуски для отверстия d1 с Ø42Н7 и Ra 1,25.

Поверхность

получается литьем в песчаные формы и

имеет допуск

мм.

мм.

Данную поверхность можно получить следующим способом:

Протягивание черновое литого отверстия;

Протягивание чистовое.

Определим минимальные припуски по каждому переходу:

1.

;

;

2.

.

.

Допуски по переходам обработки:

1. ;

2.

;

;

3.

.

.

Для внутренних цилиндрических поверхностей:

;

;

.

.

Вычислим

Вычислим

и

и

:

:

мм,

мм,

мм.

мм.

Таким образом, припуск приблизительно составляет 1,8 мм.

Москва, 2024 г.