3 Экспериментальная часть

3.1 Методика проведения исследования

Блок-схема

проведения эксперимента приведена в

графической части дипломного проекта

на листе 1.

Блок-схема

проведения эксперимента приведена в

графической части дипломного проекта

на листе 1.

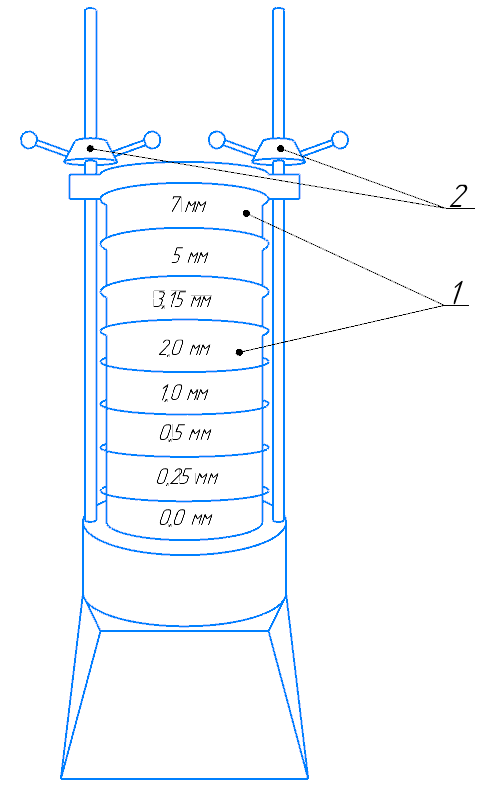

Фракционирование древесного сырья. Фракционирование стружки проводят на фракционаторе, представленный на рисунке 3.1.

1 – сита; 2 – зажимы

Рисунок 3.1 – Схема фракционатора

В приборе для фракционирования применяют набор из восьми круглых сит диаметром 200 мм, 4 из которых имеют круглые отверстия диаметром 7, 5, 3 и 2 мм, остальные три сита – сетчатые ячейки размером 1,0×1,0; 0,5×0,5; 0,25×0,25 мм. В основании установлена чаша, собирающая пыль. Набор сит накрыт крышкой и закреплен на установочной площадке стяжными гайками. Площадка вместе с ситами приводится во вращательно-поступательное движение с одновременным встряхиванием. Взятую для испытаний пробу делят методом квартования до получения навески для одного анализа около 50 г. Влажность взятой стружки не должна превышать 6%, что обеспечивает лучшее отделение мелочи и пыли. Навеску высыпают на верхнее сито анализатора. Время фракционирования одной навески стружки составляет 5 мин при амплитуде 3 мм. По окончании рассева стружки разбирают сита, каждую фракцию взвешивают на весах с точностью до 0,01 г [4].

Смешение древесного сырья и углеродного волокна. После фракционирования отбираем требуемые фракции для получения топливных древесных гранул (ТДГ, пеллет). Составляем композицию по следующей пропорции

где

– масса углеродного волокна, г;

– масса углеродного волокна, г;

– масса навески,

г;

– масса навески,

г;

– содержание

углеродного волокна во всей навеске,

%.

– содержание

углеродного волокна во всей навеске,

%.

Массу стружки,

,

г, находим как разница требуемой навески

и требуемого количества углеродного

волокна

,

г, находим как разница требуемой навески

и требуемого количества углеродного

волокна

После смешение древесной стружки и углеродного волокна происходит вручную. Также необходимо увлажнить композицию для придания пластичности и прочности массы, укрепления связей между стружкой и волокном.

Получение твердого биотоплива. Биотопливо в лабораторных условиях можно получить тремя методами:

в виде масс древесных прессовочных (МДП);

в виде брусков;

в виде гранул.

В виде МДП и брусков образцы получают на лабораторном прессе, где прессование происходит между двумя нагретыми стальными плитами.

МДП состоят из частиц древесины и термореактивных олигомеров и их модификаций. Получение МДП позволит проверить таблетируемость.

Под таблетируемостью понимают способность пресс-материалов спрессовываться под воздействием давления и сохранять заданную форму.

Таблетируемость пресс-композиции обусловливает возможность высокопроизводительной переработки прессмассы в изделия. Ее определяют путем запрессовки пресс-материала в форме. Таблетируемостью является способность материала спрессовываться в таблетки под действием давления при комнатной температуре (18–20ºС). При этом из неоформленной, рыхлой пресс-массы образуется плотная таблетка определенной формы, размера и массы. В процессе таблетирования из пресс-материала удаляется воздух, что приводит к росту его теплопроводности по сравнению с нетаблетированным. Повышение теплопроводности, в свою очередь, ускоряет разогрев материала в пресс-форме, что дает возможность уменьшить его выдержку под давлением при изготовлении изделий. Кроме того, применение таблеток позволяет просто и сравнительно точно по количеству таблеток дозировать навеску пресс-материала перед прессованием, уменьшая размер загрузочной камеры пресс-формы.

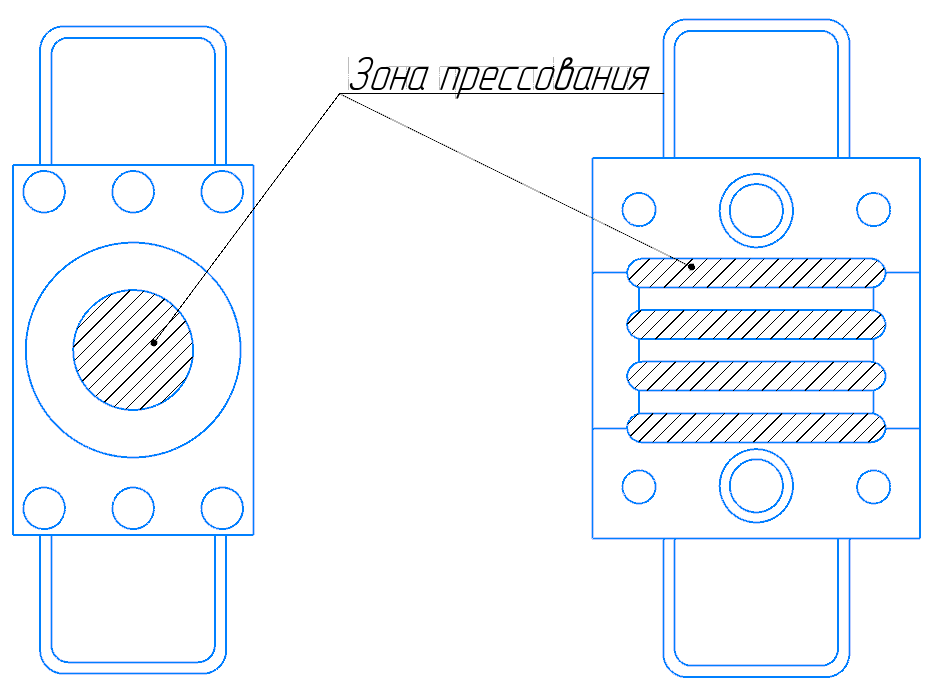

Пресс-формы схематично представлены на рисунке 3.2.

Рисунок 3.2 – Схема пресс-форм для изготовления таблеток (слева) и брусков (справа)

Технологический процесс прессования состоит из следующих стадий: дозировки пресс-материала (весовая, объемная); предварительного подогрева пресс-формы; загрузки пресс-материала в форму; помещения пресс-формы на нижнюю плиту пресса; смыкания прессформы; выдержки пресс-материала в форме; распрессовки; извлечения изделий из формы. Дозировку пресс-материала в пресс-форму производят в соответствии с расчетами, выполненными для получения брусков и дисков. Пресс-форма на бруски позволяет одновременно получать 4 образца. Навеску пресс-материала загружают в пресс-форму, которую закрывают и помещают между обогреваемыми плитами пресса. Перед загрузкой пресс-материала пресс-форма должна быть подогрета.

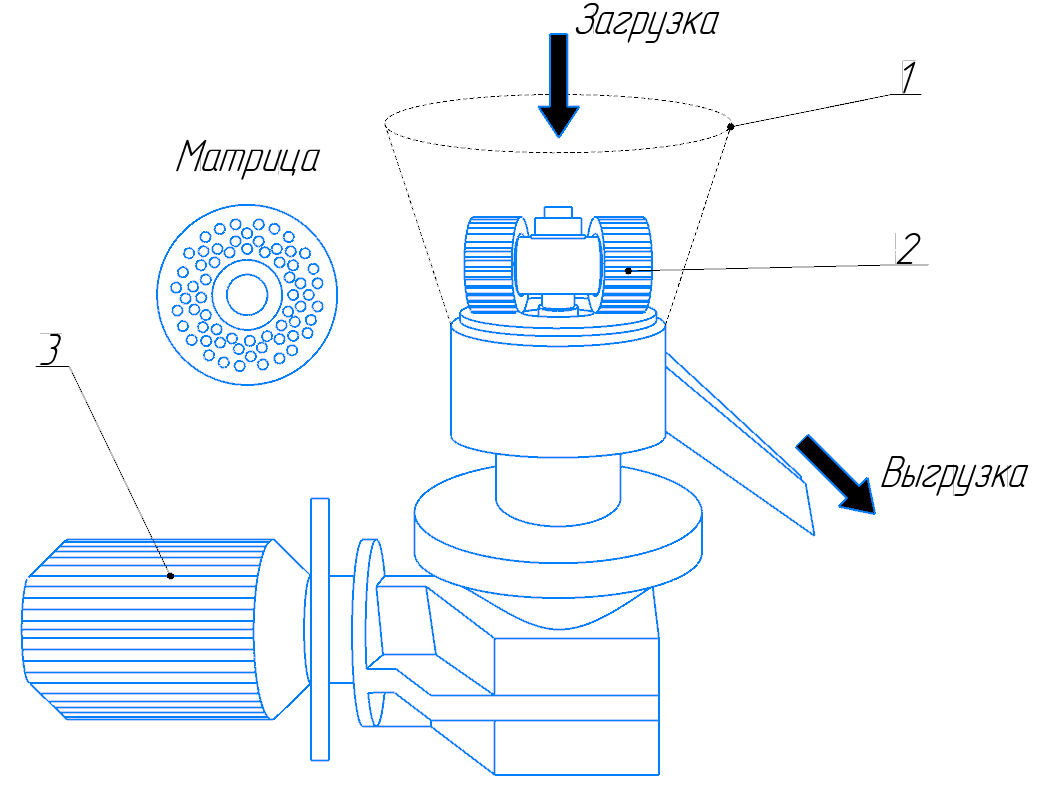

В виде гранул образцы в лабораторных условиях получают на грануляторе с плоской матрицей, который представлен на рисунке 3.3.

1 – загрузочная воронка; 2 – прессующие ролики; 3 – двигатель

Рисунок 3.3 – Схема работы гранулятора

Смешанное древесное сырье и углеродное волокно высыпается сверху в загрузочную воронку, где распределяется и прессуется роликами. При продавливании продукта через отверстия в матрице (фильере) сырье прессуется, приобретает необходимые геометрические размеры и плотность, после чего обрезается ножами. Сформировавшиеся гранулы приобретают нужную твердость только в процессе остывания.

Испытания на физико-механические свойства.

Определение зольности гранул. Сущность используемого для данного испытания метода заключается в озолении навески пеллет в муфельной печи и прокаливании зольного остатка при температуре (800±25)℃ [19].

Последовательность действий при проведении испытаний заключается в следующем: лабораторную пробу измельченного пеллета (размер частиц не более 3 мм) массой 6–8 г помещают в предварительно взвешенный тигель, размешивают шпателем или ложкой. Затем крытую тигля ставят в муфельную печь, которую нагревают до температуры (800±25)℃. При этой температуре образовавшийся зольный остаток прокаливают в течение 2 ч в закрытой муфельной печи. После этого тигли с зольным остатком вынимают, охлаждают, сначала на воздухе в течение 5 мин, а затем – в эксикаторе до комнатной температуры и взвешивают.

Тигли с зольным остатком контрольно прокаливают в течение 40 мин при температуре (800±25)℃, и после охлаждения и взвешивания, определяют изменения массы. В случае если изменения массы произошло на 0,005 г и более, тигли с зольным остатком дополнительно контрольно прокаливают (каждый раз в течение 40 мин) до тех пор, пока разность в массе при двух последовательных взвешиваниях будет менее 0,005 г.

Все взвешивания производят с погрешностью не более 0,0002 г.

Зольность пеллет определяют по формуле

где

– масса зольного остатка, г;

– масса зольного остатка, г;

– масса навески,

г.

– масса навески,

г.

Определение влажности гранул методом высушивания. Сущность метода заключается в высушивании образца биотоплива в воздушной атмосфере при температуре 105 °С до постоянной массы и вычислении массовой доли влаги в процентах, исходя из потери массы образца, и включает процедуру корректировки эффекта изменения массы холодного и горячего бюкса.

Все взвешивания проводят на лабораторных весах по ГОСТ Р 53228 с точностью взвешивания до 0,1 г. Взвешивают бюкс с образцом и сравнительный бюкс, помещают их в сушильный шкаф, нагретый до (105±2)℃, и сушат до постоянной массы. Твердые биотоплива гигроскопичны, и наполненный и сравнительный бюксы после сушки взвешивают в течение 10–15 с. пока они еще горячие, для предотвращения абсорбции влаги. Для защиты весов от прямого контакта с горячим бюксом используют теплоизоляционный материал. Постоянство массы означает, что ее изменения не превышают 0,2% от общей потери массы при дальнейшей сушке при (105±2)℃ в течение не менее 60 мин. Требуемое время высушивания зависит от размера частиц образца, скорости обмена воздуха в сушильном шкафу, толщины слоя образца и т. д.

Исследования влияния вибрации на механическое истирание пеллет проводили с использованием специальной просеивающей машины, которая была описана ранее. На верхнее сито загружали навеску пеллет и подвергали их вибрации с амплитудой 3 мм продолжительностью 7 мин. По истечении времени воздействия вибрации взвешивали оставшуюся часть пеллет на верхнем сите и определяли долю фракции по формуле

где

– масса пеллет до просеивания, г;

– масса пеллет до просеивания, г;

– масса пеллет

после просеивания, г.

– масса пеллет

после просеивания, г.

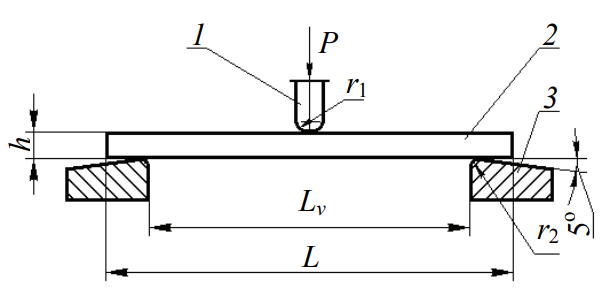

Определение механической прочности брусков. Сущность метода заключается в кратковременном приложении нагрузки на образец. На испытательной машине размещают устройство с нагружающим наконечником и опорами, которое обеспечивает возможность установки и закрепления прибора на требуемом расстоянии (рисунок 3.4).

1 – наконечник; 2 – образец; 3 – опоры

Рисунок 3.4 – Схема испытания бруска

Прогиб измеряют с погрешностью, не превышающей 2% от измеряемой величины. Перед испытанием в средней части длины образца замеряют его ширину с точностью не менее ±0,1 мм и толщину с точностью не менее 0,02 мм.

Образец располагают на опорах и производят плавное, без толчков нагружение его посередине между опорами. Скорость сближения нагружающего наконечника составляет 59 мм/мин. В процессе нагружения образца замеряют нагрузку в момент его разрушения.

Прочность при изгибе σи, МПа, находят по формуле

где

– максимальная нагрузка, Н;

– максимальная нагрузка, Н;

– расстояние между

опорами, м;

– расстояние между

опорами, м;

– ширина образца,

м;

– ширина образца,

м;

– толщина образца,

м.

– толщина образца,

м.

Определение теплотворной способности гранул. Теплота сгорания – это количество теплоты, выделяющейся при полном сгорании единицы массы топлива. Низшую удельную теплоту сгорания Qн, кДж/кг (без учета теплоты, образующейся при конденсации водяных паров) определяют по формуле [3]

где С, Н, О – содержание в древесине углерода, водорода и кислорода, %;

W – относительная влажность древесины, %.

Спектроскопический анализ. Известно, что метод ИК-спекроскопии обладает определенной чувствительностью при идентификации химических соединений и может применяться для изучения структурных и химических модификаций полимерных веществ, в том числе компонентов древесины . По числу и положению пиков на спектрограмме принято судить о природе вещества, а по интенсивности полос – об их количестве.

Метод ИК-спектроскопии использовали для выяснения изменений химической структуры образцов пеллет, полученных из древесного сырья и углеродного волокна. ИК-спектры исследуемых образцов регистрировали при помощи спектрометра фирмы «NEXUS E. S. P.» с Фурье преобразованием в области частот 500–4000 см-1. Характерные области спектров для древесных волокон представлены в таблице 3.1.

Таблица 3.1 – Характерные области спектров для древесных волокон

Интервал частот поглощения, см-1 |

Характеристика области |

500–800 |

Скелетные колебания С-С связи, связанные с взаимодействием между звеньями кристаллической части целлюлозы |

800–950 |

Наличие β-гликозидной связи целлюлозы |

950–1200 |

Деформационные колебания связей С-Н и С-О, присутствие примесей сахаров или полисахаридов в целлюлозной части древесины |

1200–1300 |

Скелетные колебания гваяцильного кольца в лигнине |

1300–1350 |

Скелетные колебания сирингильного кольца в лигнине |

1350–1400 |

Деформационные симметричные колебания связи С-Н в лигнине |

1400–1450 |

Колебания ароматического кольца в лигнине |

1450–1500 |

Деформационные асимметричные колебания связи С-Н в лигнине |

1500–1600 |

Колебания ароматического кольца, присущие лигнину и смолистым веществам |

1600–1730 |

Идентификация смолистых веществ (характерны только для хвойных пород древесины) |

1730–2000 |

Идентификация двойных связей, главным образом С=О связи |

2000–3000 |

Валентные колебания С-Н связи в метильных и метиленовых группах, характерных полисахаридам |

3000–4000 |

Валентные колебания ОН – связи |

Идентификацию и анализ ИК-спектров осуществляли с использованием источников, в которых изложены характеристики спектров различных органических веществ [25‒27], а также известных для компонентов древесины литературных материалов [28−30]. Точность определения длин волн полос поглощения на ИК-спектрах составляла 0,01 см-1.